高温泡沫剂流变性能及泡沫机理研究

王洪涛,何 萌,张玉珍,冯丽娟,曾庆桥,沈 健,杨陆涛,张鲁霞

(1.中国石油华北油田公司勘探开发研究院,河北 任丘 062552)(2.南京师范大学化学与材料科学学院,江苏 南京 210023)

泡沫驱因其特有的堵高渗不堵低渗的选择性封堵优势,在低渗油藏三次采油的调剖堵水方面得到广泛的研究和应用[1-3].

我国存在大量的高温、低渗油藏,其中部分油藏的温度甚至高达100 ℃以上[4]. 而多数泡沫驱油剂对温度的敏感性较高,很多常温下使用效果良好的泡沫剂,在高温条件下会由于饱和蒸气压上升及稳泡剂黏度下降等因素影响而导致发泡性能及泡沫稳定性大幅下降[5-7]. 因此,耐高温型泡沫驱油剂的研发对于埋藏较深的高温油藏泡沫驱油的有效应用具有极为重要的现实意义. 然而在耐温泡沫剂的开发中,对于其泡沫剂高温泡沫效果的评价一直是阻碍高温泡沫驱发展的主要难题之一[8]. 尤其当体系温度接近(一般为90 ℃以上)甚至超过水的沸点时,由于蒸发作用加剧等原因,使实验室条件下发、稳泡等泡沫驱性能的模拟测试和有效评价难以进行.

流变学研究主要是通过对流体在不同温度、压力、剪切速率以及周期性应力、应变条件下黏度等流动性能参数变化的测量[9],了解掌握流体运动性能及其规律的研究方法. 理想的泡沫驱油剂,既需要具有良好的注入性,同时也需要具备优异的封堵效果[1,10],这就要求泡沫剂必须具备优越的触变性能,即在高剪切速率下保持较低的剪切黏度以利于注入性能的提高,同时在低剪切速率下则需具备较高的剪切黏度以利于封堵效果的发挥[11-12]. 因此,泡沫驱油剂在不同温度条件下流变性能的研究,对泡沫剂的研发及筛选极为重要. 此外,泡沫剂在泡沫形成前、后其体系黏度会产生突越式的变化,其泡沫体系黏度远大于未发泡时泡沫液黏度[13];同时,通过选择合适的测试配件,流变仪测试可以在类似于地层的密闭环境中进行,其蒸汽形成的高压环境可以有效保证待测试体系在超过100 ℃以上高温条件下不会导致泡沫体系的沸腾,进而引起泡沫破裂,因而可有效维持泡沫体系在100 ℃以上高温条件下泡沫体系的稳定及测试效果.

此外,目前对于泡沫剂形成和稳定泡沫作用机理的研究主要集中在界面结构及界面张力变化的探讨,而关于泡沫液膜界面分子及键合作用对泡沫形成和稳定机制影响的研究却鲜有涉及.

本文利用流变学研究的上述特性,实现对常规方法难以评价的高温泡沫剂的泡沫效果进行间接评估,从而解决了泡沫剂高温泡沫效果评价困难的问题,并利用泡沫体系在不同剪切速率下的黏度变化,对泡沫剂的注入和封堵性能进行的合理的探讨. 本文在上述工作的基础上利用分子动力学模拟方法从分子层面和化学键角度对高温泡沫剂形成、稳定泡沫的机理进行了探讨.

1 实验部分

1.1 主要仪器和试剂

HaakeMars 3型哈克流变仪(美国热电公司),萘Aladdin试剂、1-十四烯(化学纯)购自萨恩化学技术有限公司、浓硫酸(化学纯)购买自南京化学试剂有限公司、韦兰胶,矿化度10000的模拟离子水(CaCl20.447 2 g/L;MgCl2·6H2O 0.216 g/L;Na2SO40.013 9 g/L;NaHCO31.090 7 g/L;NaCl28.471 9 g/L).

1.2 实验方法

1.2.1 高温泡沫剂的制备

在100 ℃下向50 g萘滴加45 g浓硫酸,加热回流1 h,在反应体系中加入60 g的1-十四烯,继续反应2 h,降温至25 ℃,继续搅拌24 h,加氢氧化钠调节至微碱性(pH=10),热风干燥12 h.

取上述反应物2 g,加入0.3 g韦兰胶溶解于1 000 mL矿化度为10 000的模拟离子水中. 将配置好的泡沫剂溶液平均分成两份,一份以1 200转/min转速机械搅拌2 min形成泡沫体系,另一份未发泡的溶液作为参比.

1.2.2 泡沫剂流变性能测试

设定测试温度分别为70、80、90、100、110、120、130 ℃,剪切速率扫描范围设定为100-0 s-1,分别将未发泡的泡沫剂及已发泡的泡沫剂置于哈克流变仪的双套筒样品池中,进行测定.

1.2.3 泡沫剂流变测试后的泡沫形貌

将1.2.2实验中测试后的泡沫体系样品保温静置30 min后,打开样品池,对样品池中的残余泡沫进行观察拍摄.

1.2.4 泡沫剂形成、稳定泡沫的分子动力学模拟

泡沫液膜模型和模拟参数构建方法如下:十四烷基萘磺酸钠、韦兰胶、模拟油(十二烷烃)采用CHARMM力场定义,水分子采用TIP3P力场参数,Na+和Cl-离子采用Smith和Dang优化的力场参数,所有分子动力学模拟计算均采用LAMMPS软件进行.

构建的泡沫液膜体系为NaCl盐水/气界面,界面上覆盖烷基萘磺酸盐(DNS)表面活性剂分子层. 构建正交模拟盒子体系,盒子长宽均为10 nm,高20 nm,因此泡沫液膜界面的面积为100 nm2. 液膜中盐水组分由浓度为1.0 mol/L的NaCl盐水构成,其中水分子有2×104个,Na+和Cl-均有360个. 盐水层厚度约为6 nm,位于模拟盒子中心位置,模拟体系水的密度约为1.0 g/cm3,与实验值一致.

2 结果与讨论

2.1 不同温度下泡沫剂发泡前、后流变性能对比

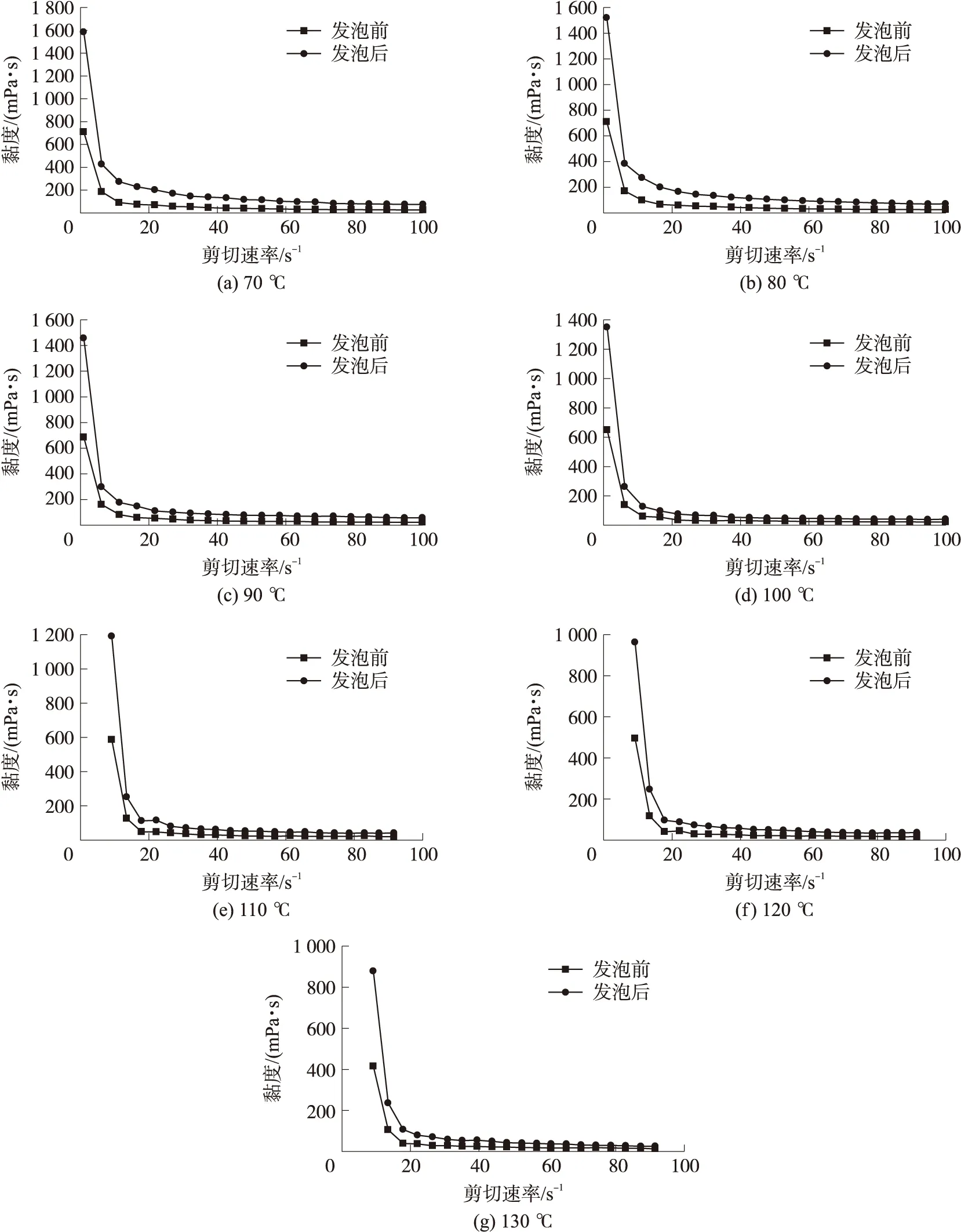

图1是不同温度条件下,泡沫剂发泡前、后在不同剪切速率下的黏度曲线. 由图中可以看出,在不同温度条件下,泡沫剂发泡后的黏度均明显高于发泡前的黏度. 众所周知,在同一配方体系中,泡沫体系的黏度遵循Wise公式表达,因而明显高于未发泡的体系黏度,而由图1(e)、(f)、(g)中可以看出,虽然体系温度分别达到110、120和130 ℃,均高于100 ℃,但对比泡沫体系与未发泡体系的黏度,依然可以看出与图1(a)、(b)、(c)、(d)类似的差异,而上述两种体系,泡沫剂配方、加入量完全相同,仅存在是否形成泡沫的区别,因此可以间接证实,当体系温度超过100 ℃时,泡沫依然可以稳定存在. 同时由图中还可以看出,在各种温度条件下,低剪切速率时泡沫剂发泡前后的黏度差异明显大于高剪切速率时的黏度差异,也就是说在70-130 ℃温度条件下,泡沫剂发泡前、后的黏度差异随剪切速率的增加而呈明显下降趋势. 由于泡沫剂的注入性能与高剪切速率下的黏度有关,而其调堵性能则与低剪切速率下的黏度有关. 因此,理想的泡沫体系需要在高剪切速率下具有较低的黏度,使其具备较高的流动性能,有利于注入;同时在低剪切速率下具备较高的黏度,使其具有较好的封堵能力,有利于封堵大孔道. 而上述的测试结果表明,本文的泡沫剂完全满足泡沫驱在实际应用中不同剪切速率对泡沫体系流变性能的要求.

图1 各种温度下泡沫剂发泡前、后在不同剪切速率下的黏度曲线Fig.1 The viscosity of the foaming agents at different shear rates at different temperatures before and after foaming

2.2 不同温度条件下不同剪切速率对泡沫剂流变性能的影响

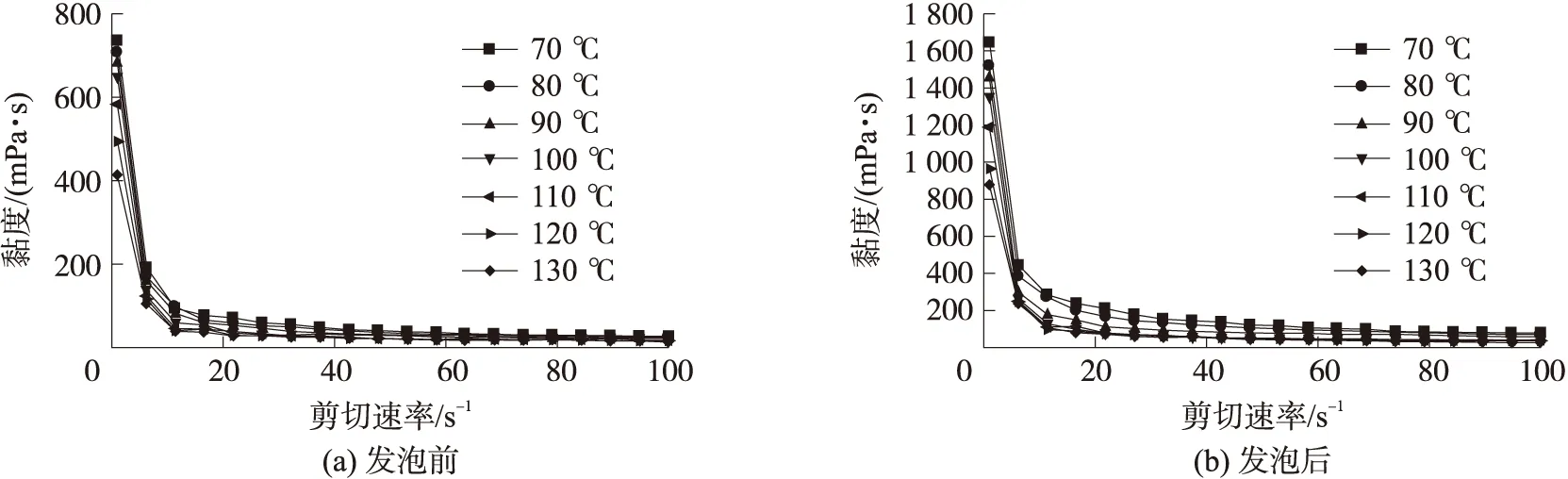

图2是泡沫剂发泡前、后在不同温度条件下黏度随剪切速率变化曲线,由图中可以看出,在不同温度条件下,无论是否形成泡沫,泡沫剂随剪切速率的上升均呈明显的下降趋势,即显示出明显的假塑性流体特征. 同时由图中还可以进一步看出,无论是否形成泡沫,泡沫剂在各剪切速率下黏度随温度的上升,呈规律性下降趋势,这是与普通流体的性能相一致的,说明温度的上升并未使泡沫剂的物理、化学性能发生明显的改变,即在70-130 ℃条件下,泡沫剂的短期物理、化学性质保持稳定.

图2 各种温度条件下剪切速率对泡沫剂发泡前、后黏度的影响曲线Fig.2 The effects of the shear rate on the viscosity of the foaming agents at different temperatures before and after foaming

2.3 不同剪切速率条件下温度对泡沫剂发泡前、后流变性能的影响

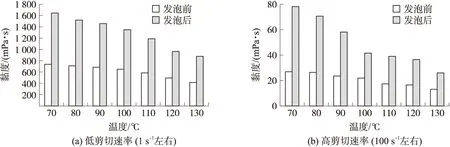

图3是在不同温度条件下泡沫剂发泡前、后分别在低剪切速率和高剪切速率条件下的黏度数据对比结果. 由图中可以看出,在不同剪切速率下,虽然泡沫体系和未发泡体系的黏度均存在随温度的上升呈现规律性下降的趋势,但未发泡体系随温度的上升,黏度下降较为平缓;而泡沫体系随温度的上升,黏度下降程度较为明显. 也就是说泡沫剂发泡前、后黏度的差异呈逐渐下降的趋势,这表明在高温条件下,泡沫体系泡沫稳定性随温度的上升会出现一定程度的下降趋势. 同时,由图中还可以看出,泡沫体系在高剪切速率条件下黏度下降趋势要高于低剪切速率条件下,而未发泡体系却没有出现上述现象,这可能是由于高温条件下,泡沫更容易变形,因而在高速剪切时,更易沿剪切方向产生取向性形变(即泡沫形状由球形变为长轴沿剪切方向的椭球形),从而造成剪切黏度的下降,最终导致上述实验结果的产生.

图3 不同剪切速率下温度对泡沫剂发泡前、后黏度的影响Fig.3 The effects of the temperature on the viscosity of the foaming agents at different shear rates before and after foaming

2.4 不同温度条件下流变测试后的泡沫形貌研究

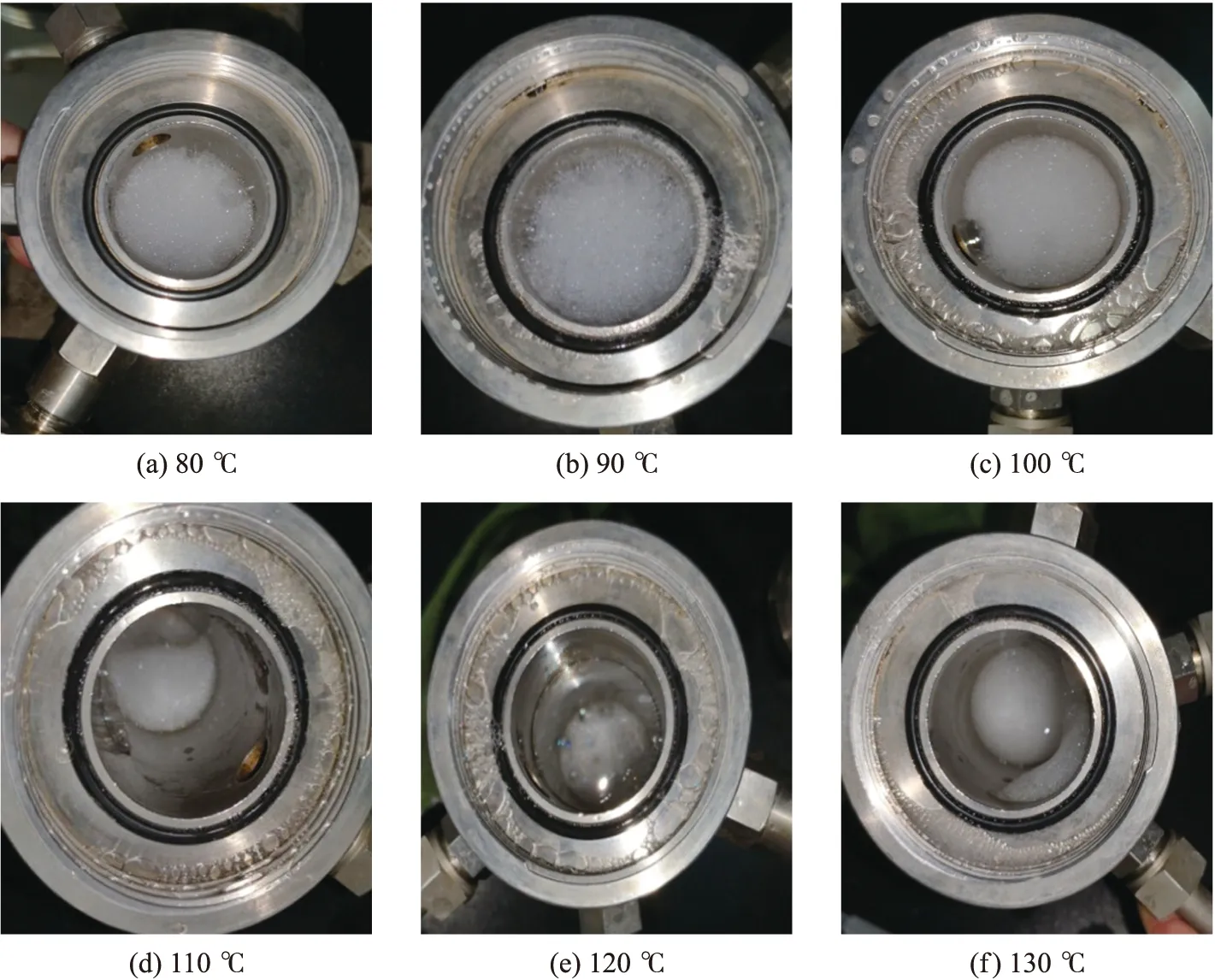

图4是流变测试后的已发泡样品经过30 min保温处理后的泡沫照片. 由图中可以看出,各温度条件下发泡体系均有一定的泡沫残留,说明在100 ℃以上高温条件下泡沫体系依然可以较稳定的存在,且可以在上述温度条件下保持30 min以上. 由图中还可以看出,当体系温度在100 ℃及以下时,泡沫保留较为充分完好,说明体系温度在100 ℃及以下时,泡沫体系可以高温条件下保持稳定30 min以上并可承受一定速率的剪切破坏. 而对于温度高于100 ℃时,当样品池打开后,由于其温度高于泡沫剂沸点,造成部分可以观察到的泡沫瞬间大量破裂,因而对比100 ℃及以下体系,100 ℃以上样品照片中只有少量泡沫保留,但上述照片依然可以证明泡沫体系在130 ℃及以下温度条件下,泡沫依然可以在一定程度上留存30 min以上.

图4 不同温度条件下流变测试30 min后的泡沫形貌照片Fig.4 The foam morphologies at 30 min of rheology testing at different temperatures

DNS后的数值为所构建的盒子中烷基萘磺酸盐的分子个数(下同)图5 高温条件下(363 K),不同含量烷基萘磺酸盐的泡沫液膜体系平衡结构侧视图Fig.5 Side views of the equilibrium structures of the foam liquid film systems with different content of alkyl naphthalene sulfonate at high temperature(363 K)

2.5 烷基萘磺酸盐形成泡沫机制的分子动力学模拟研究

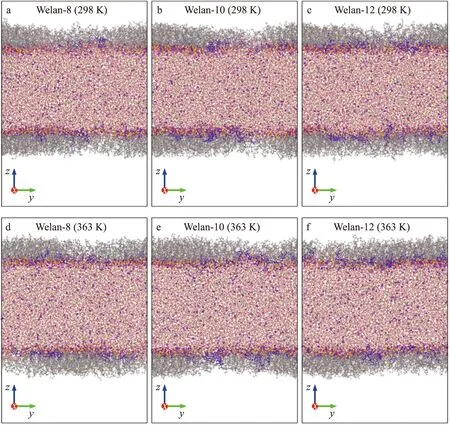

图5为高温条件下,不同烷基萘磺酸盐含量的泡沫液膜体系平衡结构分子动力学模拟的侧视图(图5(a-f)依次为100 nm2的泡沫液膜上加入150、175、200、225、250、275个烷基萘磺酸盐的模拟结果,下同),由图中可以看出,烷基萘磺酸盐呈明显的单分子层紧密的排列在泡沫液膜的两侧. 众所周知,泡沫形成的关键在于气/液间所形成液膜和普拉特奥边界的稳定性. 而烷基萘磺酸盐在泡沫液膜形成的表面活性剂单分子层可以很好地维系泡沫液膜的稳定,从而实现良好的起泡作用. 同时对比图5(a-f)还可以看出,随着起泡剂烷基萘磺酸盐含量的增加,泡沫液膜表面的表面活性剂单分子层排列趋向于紧密,泡沫液膜的稳定性提高. 因此可以认为,起泡剂作用的关键在于起泡剂分子在泡沫液膜表面的表面活性剂单分子层的紧密排列,从而实现对泡沫液膜的稳定作用;而在一定浓度范围内,泡沫体系的发泡倍率随起泡剂含量增加而增大的现象,则可以归因于起泡剂含量增加引起泡沫液膜表面表面活性剂单分子层更加紧密所致.

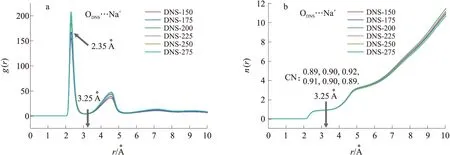

图6为烷基萘磺酸盐的-SO3基团参与Na+的第一层配位结构的分子动力学模拟结果. 由图6可以看出,ODNS…Na+的径向分布函数曲线g(r)在2.35 Å距离处都出现一显著的峰(如图6(a)所示),该距离与Na+第一层水化壳半径一致. 将g(r)曲线积分至第一个谷值(3.25 Å)得到的配位数基本一致,约为0.90个(如图6(b)所示). 因此,界面处烷基萘磺酸盐的-SO3基团的O基本都能够直接参与Na+的第一层配位结构(如图7中紫色实线所示),并且烷基萘磺酸盐的含量不影响配位结构.

图6 烷基磺酸盐泡沫液膜界面处-SO3基团ODNS和Na+径向分布函数(a)和配位数(b)Fig.6 The radial distribution functions(a)and the coordination numbers(b)of ODNS and Na+ of -SO3 of alkyl sulfonate at the interface of the foam liquid film systems

图7 烷基萘磺酸盐的-SO3和Na+的配位结构(紫色实线)及烷基萘磺酸盐的-SO3和H2O的氢键结构(红色实线)Fig.7 The coordination structure(purple solid line)of Na+ and the hydrogen bond(red solid line)of H2O with -SO3 of alkyl naphthalene sulfonate

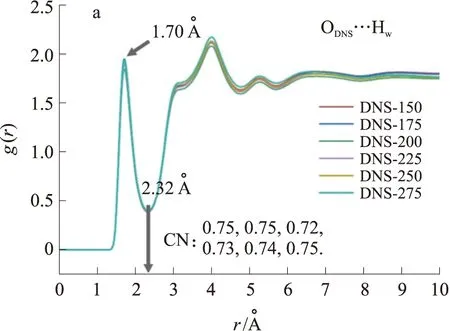

图8为烷基萘磺酸盐的-SO3基团与H2O形成氢键结构的分子动力学模拟结果. 由图8可以看出,ODNS…Hw的径向分布函数曲线g(r)在1.70 Å距离处都出现一显著的峰,将g(r)曲线积分至第一个谷值(2.32 Å)得到的配位数基本一致,约为0.75个,这表明烷基萘磺酸盐的-SO3基团的氧能够以氢键受体的形式与界面处的水分子形成密集的氢键网络(如图7中红色实线所示).

图8 烷基萘磺酸泡沫液膜体系界面处-SO3基团氧ODNS和水分子氢Hw之间的径向分布函数和配位数Fig.8 The radial distribution functions and the coordination numbers of Hw of water with ODNS of -SO3 of alkyl naphthalene sulfonate at the interface of the foam liquid film systems

由上述模拟结果可以看出,从化学键角度上分析,烷基萘磺酸盐的极性基团-SO3与盐水中Na+的配位,以及-SO3与水分子间氢键结构,是烷基萘磺酸盐作为起泡剂形成泡沫液膜并保持泡沫稳定的主要机制.

2.6 韦兰胶稳定泡沫机制的分子动力学模拟研究

良好的稳泡剂分子设计的关键在于:首先不能破坏原始起泡剂液膜结构,同时具有较好的亲水性以及较低的分子运动速率,以阻碍泡沫液膜侧向排液及蒸发. 由图9可以看出韦兰胶的加入不会影响烷基萘磺酸盐在泡沫液膜上的排列方式,因此韦兰胶作为稳泡剂和烷基萘磺酸盐起泡剂具有良好的适配性.

Welan后的数值为所构建的盒子中韦兰胶的分子个数(下同)图9 DNS-200体系加入稳泡剂韦兰胶后泡沫液膜体系的最终平衡结构侧视图Fig.9 Side views of the final equilibrium structures of the foam liquid film systems after the addition of the foam stabilizer Welan to DNS-200

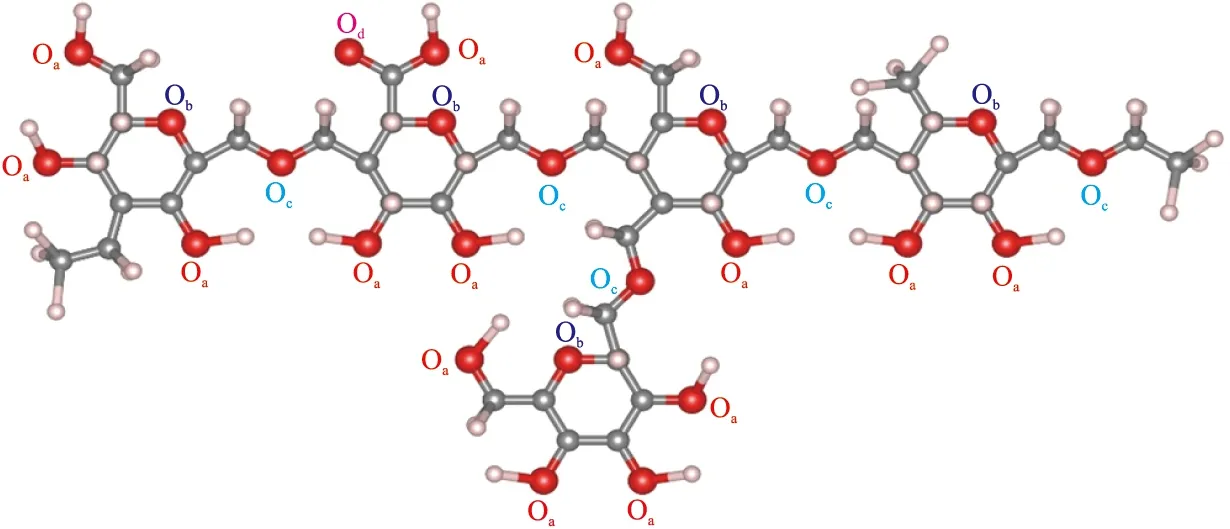

韦兰胶分子结构中含量大量的氧,为了便于对进一步模拟结果的描述,我们根据氧原子所处化学位置的不同,区分为Oa、Ob、Oc和Od,数量分别为14、5、5和1个,为便于后续描述,分别以Oa、Ob、Oc和Od命名,其命名结果如图10所示.

图10 韦兰胶分子片段的分子结构和不同位置氧O的命名(Oa、Ob、Oc和Od)Fig.10 The structure of Welan molecule segment and the definition of the oxygen atoms

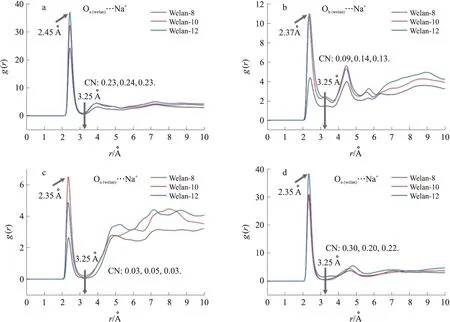

图11为泡沫液膜体系中韦兰胶分子各位置氧O与液膜中Na+的径向分布函数和配位数的分子动力学模拟结果. 由图中可以看出,4种位置的O均能直接参与Na+的第一层配位结构,其中Oa的配位数显著高于其他三种位置的O,并且韦兰胶分子中Oa的数量远高于其他三种O. 综合而言,在烷基萘磺酸盐泡沫液膜体系中加入的韦兰胶分子能够能直接参与Na+第一层配位结构,并且以羟基Oa的贡献占主导. 这有助于提高泡沫的稳定性.

图11 泡沫液膜体系中韦兰胶分子各位置氧O与液膜中Na+的径向分布函数和配位数Fig.11 The radial distribution functions and the coordination numbers of the oxygen atoms of Welan with Na+ of the foam liquid film

图12为泡沫液膜体系中韦兰胶分子各位置氧O(Oa、Ob、Oc和Od)与液膜中水分子氢Hw之间的径向分布函数和配位数的分子动力学模拟结果. 由图12可知,韦兰胶的4种位置的O均能与界面处水分子之间形成氢键. 虽然Od的配位数最大(0.85左右),但是其数量极少,因此其形成的氢键数量可以忽略不计. Oa的配位数约为0.50,且其数量最多. 因此加入的韦兰胶与水分子形成的氢键主要贡献来源于分子结构中的羟基. 烷基萘磺酸盐泡沫液膜体系中加入的韦兰胶分子与液膜中水分子形成大量氢键,有助于维持泡沫的稳定.

图12 泡沫液膜体系中韦兰胶分子各位置氧O与液膜中水分子氢Hw之间的径向分布函数和配位数Fig.12 The radial distribution functions and the coordination numbers of the oxygen atoms of Welan with Hw of water

由上述研究可以看出,韦兰胶的稳泡作用主要来源于韦兰胶中氧原子与盐水中Na+的配位作用,以及与水分子间形成的氢键结构所致,其中羟基Oa的贡献作用最大. 稳泡剂选择及稳泡作用的关键在于在不破坏原始起泡剂液膜结构的前提下,尽可能增强与盐水中Na+的配位作用以及与水分子间形成的氢键作用.

3 结论

泡沫体系在各剪切速率下的黏度均大于未发泡体系,且泡沫体系在低剪切速率条件下的剪切黏度明显高于高剪切速率条件下的,这有利于泡沫剂注入性能的提高和实现在油藏环境下调堵效果的发挥;通过对泡沫体系发泡前后的流变性能研究,可实现对温度大于100 ℃条件下的高温泡沫体系的性能评价. 起泡剂形成和稳定泡沫的关键在于起泡剂分子在泡沫液膜表面的表面活性剂单分子层的紧密排列以及起泡剂分子中的极性基团与盐水中Na+的配位作用及与水分子间形成的氢键结构;而稳泡剂的稳泡关键在于在不破坏原始起泡剂液膜结构的前提下,尽可能增强与盐水中Na+的配位作用以及与水分子间形成的氢键作用.