大断面多格型深竖井混凝土滑模施工技术

孟双全

(1.中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002;2.中国能建工程研究院水电施工设计研究所,湖北 宜昌 443002)

0 引言

目前,国内大断面多格型深竖井混凝土主要采用的传统施工方法具有以下3个方面的不足:①传统滑升垂直度和体型只能定期进行测量,过程严重影响衬砌连续性,对工期影响较大;②滑模衬砌施工材料及人员的垂直提升较慢,且安全系数较低;③滑模主平台空间狭小,人员及设备空间利用率较低,供料分料系统单一,同时对竖井衬砌工期影响较大。

传统滑模施工方法不适用于具有复杂结构、数百米深度、大直径的深竖井工程。本文依托白鹤滩水电站右岸出线竖井混凝土施工工程(以下简称“该工程”),通过优化结构布局,改造载人、载物提升系统,采用实时监控系统和物料双供等创新手段,研究得到了大断面多格型深竖井混凝土滑模施工技术。

1 施工难点分析

白鹤滩水电站右岸出线竖井上段835.0~1 139.3 m高程范围衬砌直径13 m,高度304.3 m;衬砌最小厚度75 cm,最大厚度185 cm。竖井内通过现浇墙划分为排风井、电缆井、楼梯间、电梯间、送风井、前室和气体绝缘线路井共7个区域。

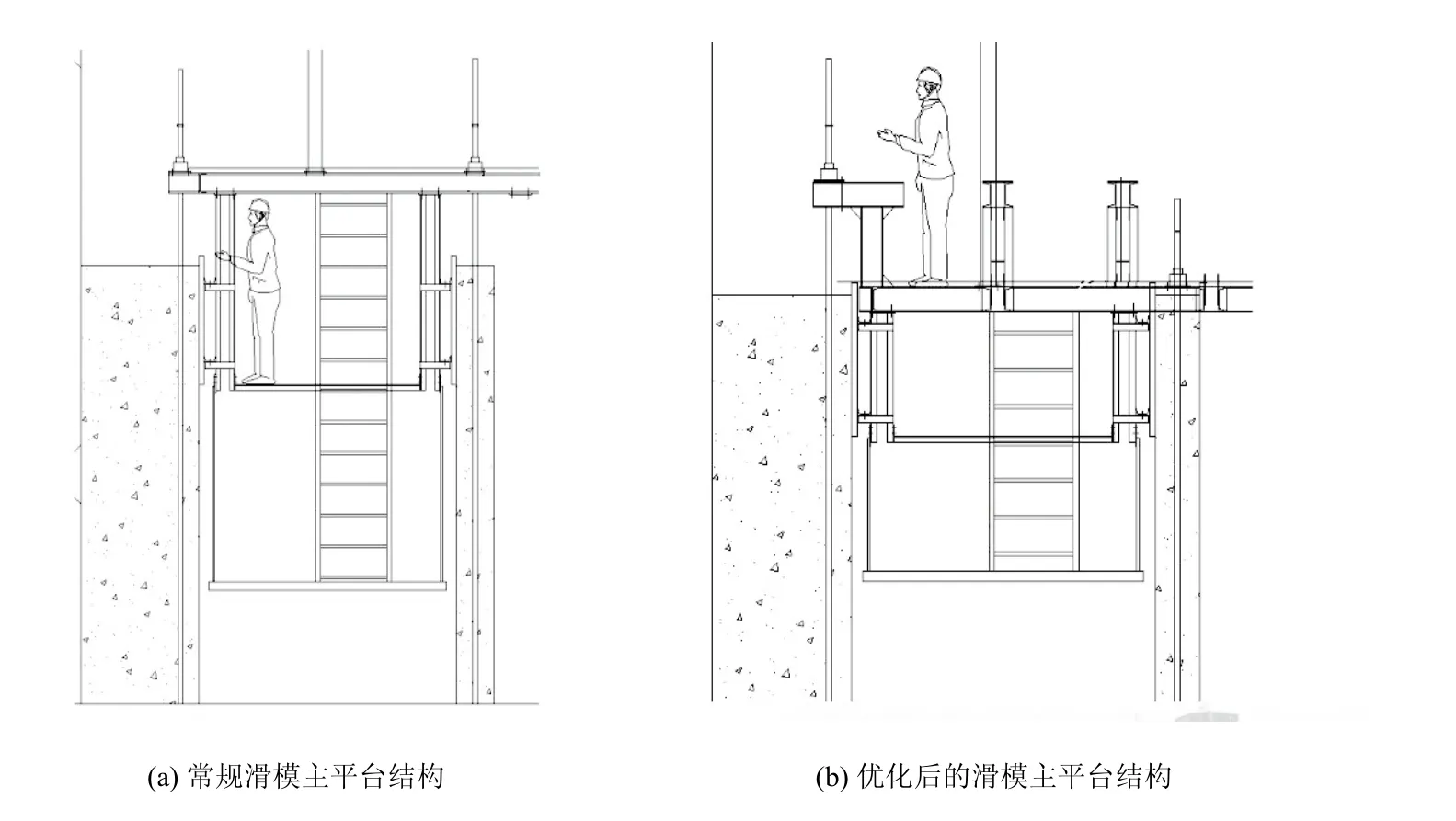

该工程工期紧张,工程质量要求高,同时要保证衬砌施工全过程处于安全、稳定、快速、优质的可控状态,经分析,施工难点主要包括以下4个方面:①目前国内多采用传统滑模施工,滑模主平台往往采用的是下挂式结构,现场绑扎钢筋及其他作业均在平台下部进行,下部空间狭小,活动空间受限,且由于井圈环向钢筋长度较大,钢筋就位存在很大难度;②滑模由液压泵站控制50多个千斤顶进行爬升,很难保证每个油缸运行完全一致,且加上材料人员变动以及结构重心不在圆心上,使得滑模在滑升过程中可能会出现跑偏、倾斜、自身旋转等问题;③传统滑模体型控制通常采用测量仪器定期观测的形式,无法实现全过程监控;④滑模施工与常规混凝土施工区别较大,若发生下料系统堵管停仓,对成本及工期影响较大。因此,如何保证竖井供料系统的运行顺利也是需要研究解决的难点。

在现场复杂的环境下,若要实现全过程监控,滑模的连续施工与其垂直度及体型控制精度测量之间的矛盾尤为突出,具体体现在:①在不间断施工前提下,测量设备无法正常进入施工作业面;②测量频率过密会影响施工进度,而测量频率较少又不能保证控制在允许误差范围内;③传统测量受周围空间及人员操作影响,偶然误差不可避免,不可控影响因素较多。这些问题若不能得到解决,将直接影响竖井衬砌施工质量和工期。

针对该工程的施工难点,从滑模运行姿态监控、竖井物料快速供应技术、滑模结构优化这三个方面改进传统施工方法,形成大断面多格型深竖井混凝土滑模施工技术。

2 滑模运行姿态监控

滑升垂直度和体型控制采用滑模姿态实时监控系统。该系统具有监测支架结构简单、软件稳定可靠、监测精度高、抗干扰能力强和低成本等优点。

2.1 滑模姿态实时监控应用

滑模姿态实时监控系统包括激光器支架监测系统、电子水平仪监测系统、单片机模块化数据采集系统、控制器局域网络(controller area network,CAN)总线网络数据传输系统、基于微处理器(advanced RISC machine,ARM)的中心控制器和监测界面软件。

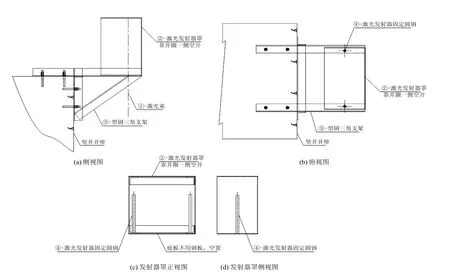

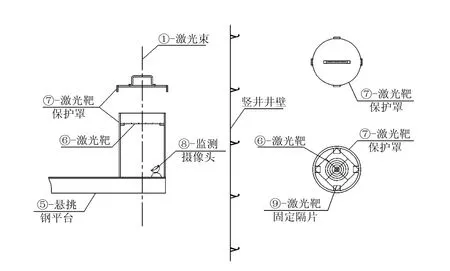

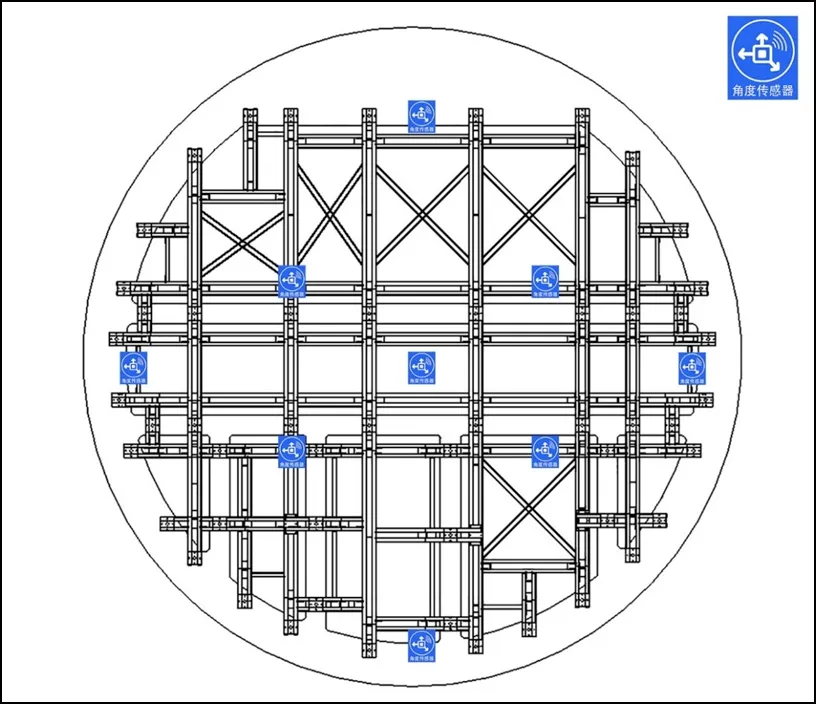

滑模姿态实时监控布设安装。采用膨胀螺栓将型钢三角支架固定于竖井井壁,发射器保护罩焊接固定于型钢三角支架上部,在型钢三角支架上部安装井口激光发射器,如图1所示。将悬挑型钢平台焊接固定于滑模主平台,安装激光靶和监测摄像头去,如图2所示,其中,激光靶采用激光靶保护罩进行安全防护,如图3所示。在滑模主平台上部布置9个电子水平仪,如图4所示,电子水平仪通过焊接的形式,刚性连接于滑模平台,星形分布在主平台上,监测数据通过MSP430单片机采集。由MSP430单片机采集的数据通过CAN通讯总线传递给ARM中心监控器;ARM中心监控器将采集到的各监测终端数据运算后显示在监测界面软件,管理人员通过软件终端实现实时监测。

图1 竖井井口激光发射装置图

图2 滑模主平台激光显示装置图

图3 滑模激光靶界面

图4 滑模主平台电子水平仪布置图

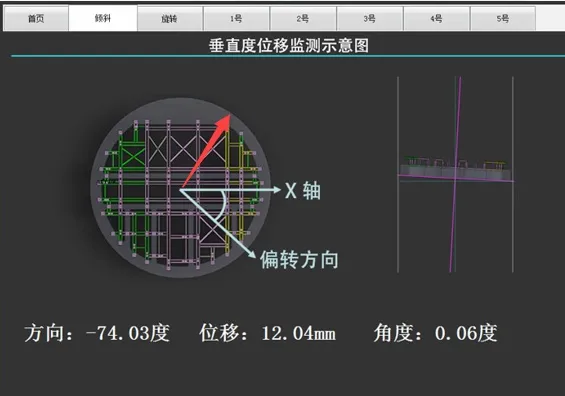

以垂直度偏移监测方法为例:通过分布在平台上的9个监测模块上激光点的位置,实时反映当前滑模位置垂直度情况,当激光点超出预设范围,系统对平台倾斜做报警和预警,管理人员就可以利用监控系统及时进行滑模姿态调整,以保证混凝土体型质量和避免发生停滑,从而保证滑模施工过程持续监控。

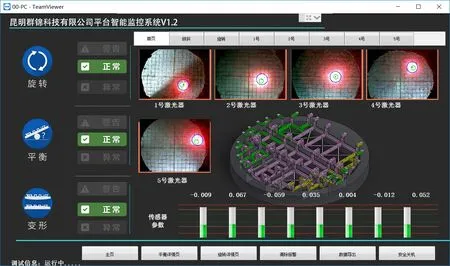

2.2 可视化显示及大数据应用

该系统使用高级别的操作系统作为底层支持,将监测结果、报警信息及具体参数显示给管理者。通过标准的高清多媒体接口(high definition multimedia interface,HDMI)显示接口可以将监测信息显示到监控平板、电脑显示器、监控电视中,使用场景灵活方便。界面设计通过不同颜色代表当前传感器状态,通过具体数据值显示倾斜角度和偏移情况;通过对全局传感器的计算和加权,得出诊断性提示或警告,包括平台倾斜报警、异常报警等。滑模监控终端软件主界面如图5所示,滑模垂直度监测子界面如图6所示。

图5 滑模监控终端软件主界面图

图6 滑模垂直度监测子界面图

监测点传感器控制、数模转换通讯信息封装都在单片机中完成,作为信息交互的节点,采用了具有高可靠性工业级的单片机,单片机模块数据采样频率小于1 s/次,可以24 h连续工作,不间断持续监测,CAN总线差分信号传输,不间断通过总线与上位机交换信息,反馈数据量巨大,配备立体声接口用于声光警报,实现智能管控。

2.3 应用效果

行业首创的滑模姿态实时监控系统解决了滑模滑升过程中垂直度和体型控制数据测量问题,实现了管理人员通过掌上APP即可随时了解滑升过程中的倾斜、偏移情况,操作人员可以随时根据数据信息快速进行对比、校核及纠偏,保证体型误差控制在设计范围内,即:监测精度达到1 mm,角度精度达到0.01°,监测频率小于1 s/次。

3 竖井物料快速供应

3.1 双卷扬筒吊篮系统

载人吊篮、载物大吊盘相配合的吊篮系统,能同时进行人、物的上下运输,互不干扰。吊篮采用高效的无级变速卷扬系统,辅以双卷筒、双绳系机构等一系列保护措施,同时研制了“一种深竖井吊篮防晃动装置”[1]和“竖井吊篮制动停靠装置”[2]两项实用新型专利,大幅提高了施工效率、降低了安全风险;吊篮系统悬挂于高架门机上,通过行走轮配合轨道实现位移,满足多个竖井的施工需求。

3.2 双线供料系统

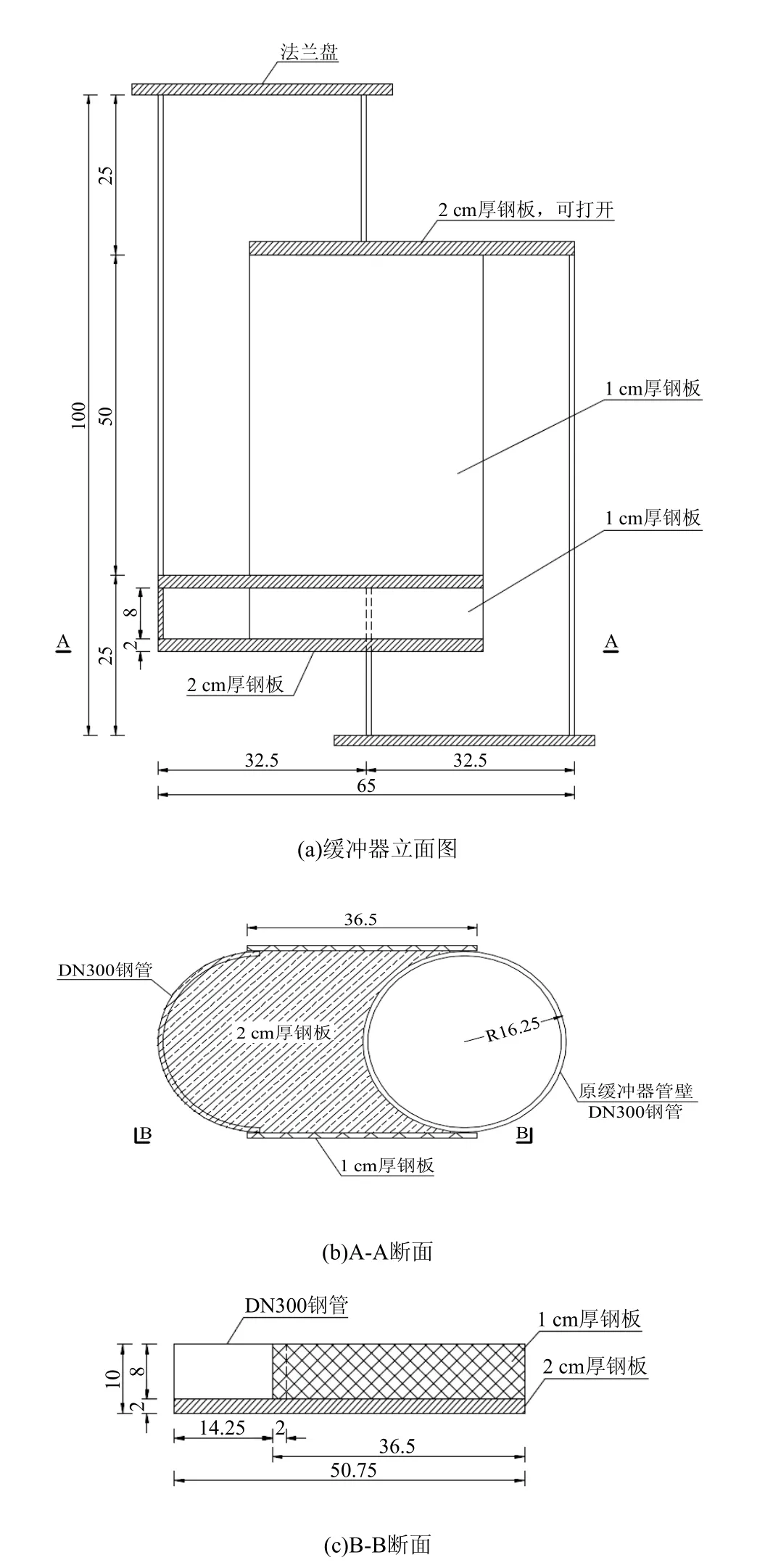

双线供料系统由两条供料溜管(DN300)和自制防冲击缓冲器组成。其中,自制防冲击缓冲器每隔12 m设置1个,两钢管间设置15 cm高挡坎,利用首次浇筑时堆积的混凝土形成斜坡面,减轻对缓冲器底部的冲击,减少了溜管修补工程量,即使修补也不占用直线工期;同时,极大保证混凝土不出现骨料分离,大幅提高浇筑质量,双线供料系统及缓冲器的结构,如图7~图8所示。

图7 双线供料系统结构

图8 缓冲器设计图

采用双线供系统有效解决了混凝土堵管、破管及骨料分离严重,溜管修复工程量大及修复时间长、分料操作困难等问题,实现供料不间断。修复溜管不耽误衬砌工期,且修复量大幅减小。分料平台与储料斗等构架合并优化,下接分料盘,又是连接混凝土溜管和滑模的通道,从而大幅提高了施工效率。

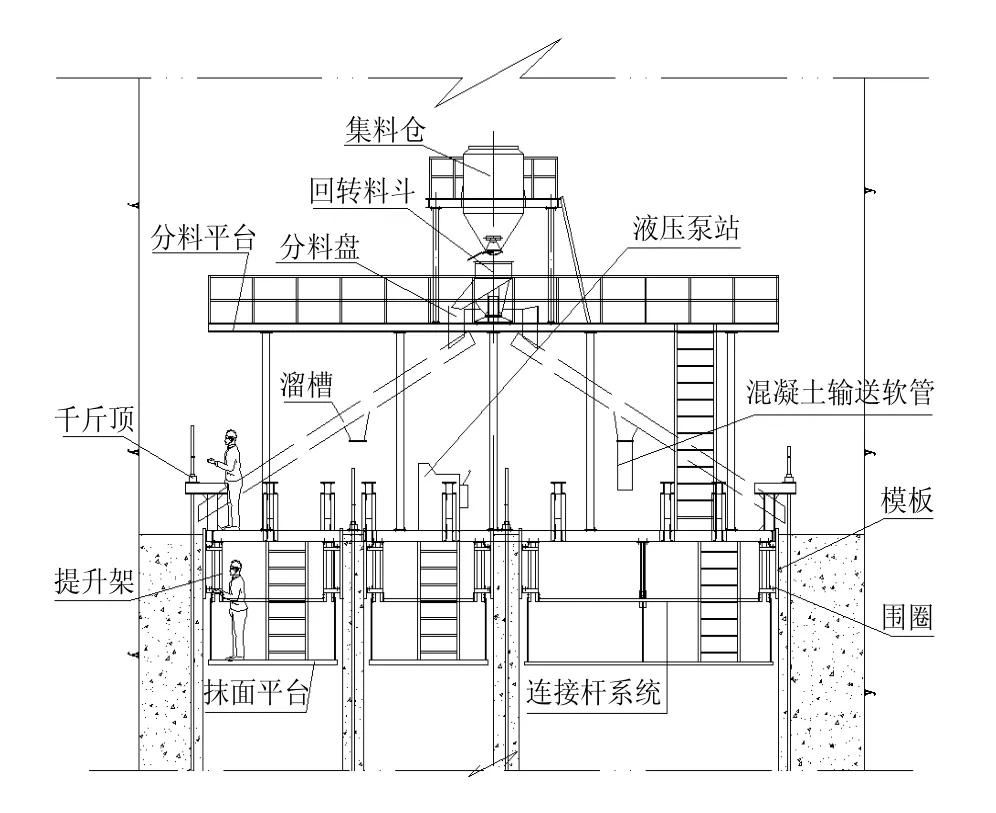

4 滑模结构升级优化

4.1 混凝土分料与平台支撑二合一

360°无死角分料盘和8根定向固定溜槽组成连续分料系统。该系统可由1人操作分料盘顶部旋转盘,将混凝土料流向8个固定溜槽实现分料;同时这8根溜槽将滑模上部平台分为上下两部分,上部进行钢筋加工,材料堆放周转,下部进行混凝土施工等,结构如图9所示。

图9 滑模分料滑槽

分料平台与储料斗等构架合并优化,既是分料盘,又是连接混凝土溜管和滑模的通道,同时也是钢筋和周转材料的临时堆放平台,辅以双供料管将大幅提升空间利用率及施工效率。

4.2 凸起过桥结构与滑槽的结合

主平台结构为双背[20a槽钢在隔墙和井壁位置凸起形成过桥式结构,上接分料平台,下连提升架,铺上花纹钢板形成共3层作业平台,平台互不干扰,解决了滑模结构占压空间大和施工空间狭小等问题,实现了作业人员操作空间与绑扎钢筋平台的合并,同时又可容纳各个机具,如图10~图12所示。优化改造后,主平台上可布置液压系统、钢筋电焊机等机具,同时也可以临时堆放待绑轧的钢筋,还可以作为千斤顶维护、混凝土平仓振捣以及钢筋绑扎焊接的平台。

图10 常规滑模与优化后的主平台结构对比图

图11 滑模系统整体剖面图

图12 过桥式提升架

滑模面板采用6 mm厚钢板做边框和筋板,各小井的尖角部位模板设计为圆弧形,<90°的角按R100 mm作圆角,≥90°的角按R50 mm作圆角,使模板组装后单个井呈现上大下小的形式,以减小提升阻力,便于滑动,满足滑模提升要求。

5 结语

通过研究和应用大断面多格型深竖井混凝土滑模施工技术,提高了白鹤滩水电站右岸出线竖井滑模监测频率和精度,保证了施工过程连续可控,大数据反馈及报警机制大幅度减少了人员投入。该技术确保了物料安全可靠的供应,也极大程度上保证了各工序的连贯性,使右岸出现竖井在保证质量安全前提下提前完成混凝土浇筑,为后续金属结构安装留足了时间。

大断面多格型深竖井混凝土滑模施工技术虽然从根本上解决了传统竖井施工存在的问题,但是该技术前期需购置设备,以及滑模结构、载人载物系统优化改造都需投入一定的资金,因此,不适用于小断面浅竖井。