虹吸引水在已建电厂为LNG接收站供水应用研究

郭晶晶,王 楼,蔡超英

(1.中国电力工程顾问集团华东电力设计院有限公司,上海 200063;2.广汇能源综合物流发展有限责任公司,江苏 南通 226200;3.上海市堤防(泵闸)设施管理处,上海 200080)

0 引言

某电厂与某液化天然气(lique fied natural gas,LNG)接收站毗邻建设,间距约2 km。电厂采用海水直流供水系统,每台机组温排水的流量约12.6 m3/s(冬季)~21 m3/s(夏季),共4台机组。LNG接收站分期增建4个LNG储罐、配套海水气化工程以及LNG码头泊位,其中海水气化工程需要海水量约2.22 m3/s(夏季 )~ 4.45 m3/s(冬季 )。

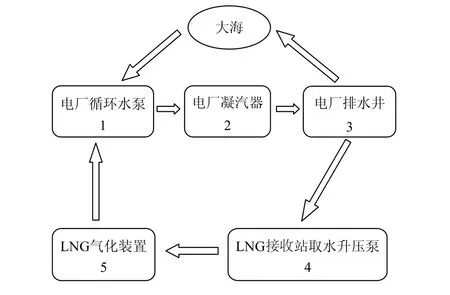

根据LNG接收站气化器海水降温和电厂凝汽器海水升温特点,本工程创新采用海水耦合利用方案,LNG接收站气化器所需海水采用电厂温排水,减少电厂的温排放影响;热交换后充分降温的冷海水排回电厂,可降低电厂循环水进凝汽器的水温,既能降低电厂机组背压,又能消除LNG接收站的冷排放影响。

1 海水耦合利用方案

根据电厂已建条件,考虑选择电厂排水工作井作为取水点。但由于电厂排水工作井已建,为尽量减少对电厂影响,结合原有结构形式将开孔位置设置在平均潮位附近,而此位置在排水工作井低水位时,海水无法自流至LNG接收站的海水泵房,需要增设抽真空设施,通过虹吸引水,将电厂温排水引至海水泵房前池,海水升压后输送至LNG接收站作为LNG气化热源,LNG接收站冷排水排回电厂循泵房。耦合取排水工艺流程如图1所示。

图1 耦合取排水工艺流程示意图

2 虹吸引水设计

电厂排水工作井连接电厂循环水排水沟和电厂排水隧道,井内水位随潮位变化,重现期P=0.1%(千年一遇潮位)时电厂运行水位为6.80 m,平均高潮位时电厂运行水位为3.54 m,平均高潮位时电厂停运水位为1.94 m,平均低潮位时电厂运行水位为-0.59 m,重现期P=97%低潮位(保证率为97%)时电厂运行水位为-1.00 m,室外场地标高为3.50 m。

由于电厂排水工作井已经建成,综合比较排水工作井水位、结构以及虹吸引水的标高设计,在电厂排水工作井下游侧井壁标高约1.38 m处开2只φ2 040 mm的孔洞,以安装2根DN1600的虹吸引水支管,通过真空系统形成虹吸作用。排水工作井外侧增设工作井,以方便开孔时防止外漏,并安装阀门。

自电厂排水工作井引水至LNG接收站海水泵房,设置DN1600玻璃钢管道作为虹吸引水管,该引水管道全长约800 m,分为沿大堤堤脚直埋敷设、顶小套管穿越大堤和顶管穿越排洪渠三部分。沿大堤堤脚直埋敷设标高为1.44—0.30 m,管道设坡度i=0.006坡向海水泵房,该段管道因虹吸作用,将管道标高抬高了约2.5 m;穿越大堤前的排水工作井内,管道降低到-3.30 m后,以坡度i=0.005坡向海水泵房,管道标高从-3.30 m降低到-7.30 m。

海水泵房设置在电厂大堤外开发区排水沟东侧,距电厂大堤约550 m,泵房内设置6台离心泵,母管制供水。泵房从使用功能上分为进水间和泵房间两部分,泵房间设上部结构,进水间全露天布置,泵房间与进水间分设固定起吊设施。水泵出口阀门设在泵房主体结构内。海水泵房室外地坪标高约为2.50m,前池和泵房运转层设计标高为7.50 m。按电厂排水工作井97%设计低潮位加上进水流阻和水泵最小淹没深度,泵房底标高为-10.00 m,深17.50 m。因采用了虹吸引水设计,抬高了海水泵房的前池水位,从而降低海水取水升压水泵扬程、抬高海水泵房底板高度,降低了工程造价。

3 真空系统

真空系统是由真空泵、储气罐、真空管道、真空阀门等组成的成套系统,通过真空罐中液位的变化控制真空泵的启停,以维持稳定的真空源。在虹吸引水方案中,保证海水稳定自流至海水泵房。

3.1 真空系统布置

真空系统的作用是使虹吸进水管经常处于真空状态,因此需要在虹吸进水管与真空泵间设真空罐,并保持一定的真空度,以使水泵可随时直接启动。真空系统的真空泵根据真空管内液位,自动启停。考虑到真空罐内漏入和水中逸出气体的量,真空泵容量较小,但初次抽气时间较长,需要提前开泵[1]。故该项目考虑设置2台大型真空泵和2台小型真空泵,大型真空泵用于系统初次抽气,以减少系统投运时间,小型真空泵用于维持系统长期运行时的真空状态。

除考虑真空罐的设置外,该项目为防止真空泵停运时,空气从气水分离罐倒进真空泵而窜入真空罐,破坏整个真空系统[1],在真空罐外还设置了水封罐。

3.2 真空系统计算

为合理确定抽真空系统的规模,将虹吸引水管道予以简化,计算在抽真空过程中海水从设计低水位逐渐升高时各阶段的抽真空容积。

计算结果如表1所示[2]。

表1 分阶段计算表

3.3 真空泵选型计算结果

根据表1结果,进行真空泵选型计算,配4台水环式真空泵(2大2小)。其中大泵吸气绝压为3.3~101.3 kPa,排气量为7.5~18.8 m3/min;小泵吸气绝压为3.3~101.3 kPa,排气量为1.75~5.8 m3/min。

3.4 真空泵校核计算结果

查真空泵曲线,对应大泵Q大1=18 m3/min,Q大2=18.2 m3/min,Q大3=18.3 m3/min; 小 泵Q小1=5.55 m3/min,Q小2=5.58 m3/min,Q小3=5.60 m3/min; 故Q1=47.1 m3/min,Q2=47.56 m3/min,Q3=47.8 m3/min。

计算结果如表2所示。

表2 真空泵校核计算表

由表可得∑Ti= 16.73<20,满足要求。

3.5 真空系统设置

在海水虹吸引水管上设置抽真空系统,形成虹吸,以降低海水取水泵扬程和海水取水泵泵房深度。抽真空系统布置在电厂排水工作井附近,包括4台水环式真空泵(2大2小)。其中大泵电压为380 V,功率为37 kW,吸气绝压为3.3~101.3 kPa,排气量为7.5~18.8 m3/min;小泵电压为380 V,功率为11 kW,吸气绝压为3.3~101.3 kPa,排气量为1.75~5.8 m3/min。电动机与真空泵采用直联方式,此外设置4台气液分离器、4台空气式冷却器、1台真空罐、1台水封罐。系统启动时,4台真空泵同时投运,经过30 min可以在引水管道中形成虹吸;系统正常运行时,根据需要投运2台小型真空泵。

抽真空系统能力要求:①启动工况:4台真空泵同时投运,可以在30 min内使得长度为250 m的DN1600管道(容积按660 m3)内在抽真空点形成约-0.07 MPa负压;②正常运行工况:根据需要投运1台小型真空泵,足以补偿由于管道泄漏产生的0.01 MPa/h的真空压力降。③电厂低潮位时:根据真空罐液位情况,投运2台小型真空泵,以保证海水取水升压泵房的水位。

使用厂区工业水作为水环式真空泵工作液的补给水,工作压力为0.6 MPa,每台真空泵设置一套空气式冷却器,用于真空泵循环水的冷却。

4 保证虹吸引水的措施

自电厂排水工作井引水至LNG接收站海水泵房,设置DN1600玻璃钢管道作为虹吸引水管,该引水管道全长约800 m,分为沿大堤堤脚直埋敷设、顶小套管穿越大堤和顶管穿越排洪渠三部分。本工程虹吸引水的难点在于:①采用非常规的玻璃钢管作为虹吸引水管道;②需要制作玻璃钢顶管。

根据布置方案及水力计算,有约250 m玻璃钢管道处于负压状态,剩余引水管在真空系统作用下处于正压状态。为了保证虹吸引水管道的效果,主要采取以下措施。

4.1 管道措施

1)本项目排水工作井至1号施工工作井之间的DN1600管道总长度约250 m,需能承受约85 kPa的负压。

2)连续纤维缠绕玻璃钢夹砂管管道采用套筒(其结构为内层整体橡胶密封圈、外层玻璃钢增强)接口连接,密封圈采用耐腐蚀、寿命长的三元乙丙橡胶。内衬密封圈的外环周面设有内凸起限制内衬滑动的压力槽,密封圈内环周面上设有若干唇形倒刺,具备自锁功能。

3)顶管部分采用玻璃纤维增强塑料顶管(强力型),全宽套筒(full width coupling,FWC)全宽套筒连接,玻璃钢纤维增强结构层采用连续缠绕工艺制作,并通过连续纤维环向增强,树脂砂浆层石英砂最大颗粒直径不小于5 mm。管身与管端为一体材料,且初始轴向抗压强度不低于90 MPa,刚度不小于30 000 N/m2,初始环向拉伸强度应不低于200 MPa,初始轴向拉伸强度应不低于60 MPa。

4)全宽套筒连接处,在外部负压力-0.08 MPa作用下,持续1 h,接头不得出现任何可见的失效,且压力的变化值不得大于0.008 MPa/h。在整个虹吸引水管段,要求整段约800 m的DN1600管道在外部负压力-0.08 MPa作用下,持续1 h,压力的变化值不得大于0.008 MPa/h。

5)全宽套筒连接处,在外部负压力-0.08 MPa作用下,持续1 h,接头不得出现任何可见的失效,且压力的变化值不得大于0.008 MPa/h。在整个虹吸引水管段,要求整段约800 m的DN1600管道在外部负压力-0.08 MPa作用下,持续1h,压力的变化值不得大于0.008 MPa/h。

6)虹吸引水管设i为0.005~0.006坡度坡向海水取水升压泵房,以保证虹吸的效果。

7)穿大堤采用DN2200的钢顶管共2根,分别内设1根DN1600玻璃钢管,安装后用混凝土填实。

4.2 吸水管的布置

在电厂排水工作井下游侧井壁需开2只φ1 840 mm的孔洞(孔中心标高1.38 m),以安装2根DN1600的引水管道。为尽量减少本工程对原电厂循环水系统的安全运行,在开孔处设一座10 m×4 m×7.7 m(深)的施工工作井,以防排水工作井开孔处发生外漏。DN1600的吸水管道在排水工作井内下弯至电厂运行97%低潮位以下,保证虹吸安全及取水的可靠性,同时在排水工作井内对管道设置支架,对管道进行固定,防止水流对管道的冲击。

水平管道标高1.38 m考虑到排水工作井的结构布置,以及电厂停运时平均高潮位水位1.94 m,介于电厂运行时平均高潮位水位3.54 m和电厂运行时平均低潮位-0.59 m之间,使得管道在排水工作井高水位时保证自流引水,仅在低水位时启动真空系统引水。

5 虹吸引水的运行情况

5.1 LNG接收站现场运行情况

自2020年12月试运行至今,2台大型真空泵仅系统初次投用时建立真空系统启用过,启动时间约17 min,启动前前池水位为-1.00 m。

联锁报警值:H(高液位报警)为2 000 mm;L(低液位报警)为500 mm;LL(低低液位报警)为150 mm。联锁关系:真空罐液位低于500 mm,启动1台小型真空泵;真空罐液位低于150 mm,启动2台小真空泵。启动频次:平均约3次/d。一般启动1台小型真空泵,每次启动时间1~2 h不等。

根据海水取水升压泵房前池水位监测,运行数据稳定,水位维持在前池水位的50%~70%之间,基本上在60%左右,约0.50 m标高,水深约10.50 m。

目前LNG站中间介质式气化器(intermediate fluid vaporator,IFV)投 运 数 量为1台(装备共2台),IFV入口海水流量1 354.44 m³/h,进口海水温度21.17 ℃,出口海水温度12.24 ℃,温差约8.93 ℃,进口海水压力0.4 MPa。原设计1台IFV投运时的冬季流量约为4 000 m³/h,实际目前的LNG站IFV处于约30%负荷运行。

5.2 电厂现场运行情况和LNG接收站运行情况对比

海水耦合利用后,电厂运行主要为冬季和春季,根据现场真空系统投运时间中2021年3月30日0:00~17:00进行现场运行数据进行对比,此时数据如表3、表4所示。

表3 循环水泵房前池水位和真空泵运行情况

表4 凝汽器循环水和LNG站IFV海水入口、出口温度

电厂平时真空泵运行基本为1台(当潮位高时,有时不用启动真空泵),每次启动的时间约1~2 h,具体与潮位和电厂对应运行情况相关。电厂4台机组负荷为358~603 MW。

5.3 运行情况分析

根据原设计,系统投运前,需要启动2台大型真空泵和2台小型真空泵,需要约16.73 min,实际投运时,2台大型真空泵投运约17 min,海水取水升压泵启动,与设计计算结果接近。

原设计投运1台小型真空泵,足以补偿由于管道泄漏产生的0.01 MPa/h的真空压力降,结合实际运行时的真空泵启动情况,可以推测,管道泄漏产生的真空压力降较少,说明原设计采用的防止管道泄漏措施有效。

电厂运行在3月份时的温差为8 ℃,而LNG站的温差约5.5 ℃,导致LNG接收站回水至电厂循环水泵房前池的水温比海水水温高约4.4~6.197 ℃,与电厂的循环水(如电厂2台机组运行)取水掺混后,导致电厂水温升高约0.05~0.08 ℃,因机组阻塞背压对应约15 ℃,故对电厂机组春秋冬季工况影响可以忽略,随着IFV的运行规模逐渐增加,夏季调高温差后,可以保证电厂机组的背压。

6 结语

在海水自流取水管上设置抽真空系统,形成虹吸,以抬高取水管高度、降低海水取水升压水泵扬程和抬高海水泵房的底板标高,减少运行时的安全隐患,降低工程造价。

通过虹吸引水设计,解决了LNG接收站从电厂取水的可能性,实现电厂温排水和LNG接收站冷排水的耦合利用,降低LNG接收站的工程投资,对海洋环境无冷排放的影响,同时降低对海洋的温排水影响,为LNG接收站和电厂带来显著的经济和社会效益。