水冷壁管排T型三通焊缝热处理工艺分析及应用

李绪连,刘晓华,庄海青,刘盛耀

(中国能源建设集团江苏省电力建设第三工程有限公司,江苏 镇江 212003)

0 引言

随着电力工业的发展和环保要求的提高,火力发电机组逐步走向大容量、高参数的路线。塔式锅炉具有占地面积小、热效率高、受热面磨损小等一系列优点,应用越来越广泛[1]。某电厂二期2×1 000 MW超超临界二次再热燃煤发电机组,锅炉水冷壁管子材料为12Cr1MoVG,规 格 包 含 φ44.5×9 mm、φ38×8.5 mm、φ38×7 mm。相对于国内常规的超超临界一次再热机组,水冷壁的壁厚有所增加,而根据DL/T 869—2012《火力发电厂焊接技术规程规定》,对于壁厚超过8mm的12Cr1MoVG材质的焊接接头需做焊后热处理。由于现场工期较为紧张,需要热处理的水冷壁管子繁多且空间位置复杂,而目前关于水冷壁管排焊后热处理的工艺研究报道较少,没有成熟的经验可以借鉴。因此本文选取水冷壁左墙上部垂直段管屏T型三通进行热处理工艺分析,探讨履带式电加热器对该部位进行热处理工艺的可操作性和实用性,以保证热处理后的焊接接头具备优异的使用性能,并应用在之后相同空间位置的热处理工作中。

1 热处理工艺准备

1.1 材料

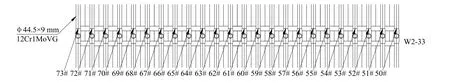

本次热处理工艺所用材料为现场实际焊接的水冷壁左墙上部垂直段管屏T型三通焊缝,焊接项目代号为SL1,管屏如图1所示。对垂直段管屏T型三通24只焊口进行编号,如图2所示。

图1 水冷壁T型三通焊缝管屏图

图2 管屏T型三通焊口编号示意图

1.2 工艺流程

根据现场所选定的热处理工艺材料,制定初步的热处理工艺方案后,对水冷壁管屏T型三通焊缝进行热电偶以及加热器的布置与绑扎,然后在加热器表面按照规范要求铺设保温棉,热处理机开机后对温度跟踪记录。

2 热处理工艺方案实施

2.1 工艺的制定

根据现场水冷壁管子的规格参数,依据公司焊接工艺评定以及DL/T 819—2019火力《发电厂焊接热处理技术规程的相关规定》,编制焊接热处理工艺卡,工艺参数如表1所示。

表1 热处理工艺参数

2.2 热电偶的布置与绑扎

水冷壁管屏热电偶布置如图3所示,编号为2、5、7共3支热电偶为控温热电偶,1、3、4、6、8共5支热电偶为测温热电偶,8支热电偶均布置在管屏上面。

图3 热电偶布置图

热电偶的绑扎是采用铁丝穿过安装对口时留下的应力槽进行扎紧。

2.3 加热器的布置与绑扎

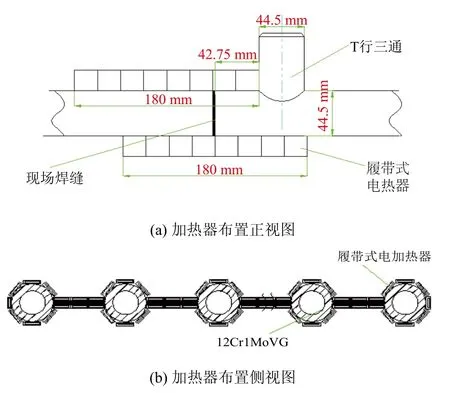

采用的履带式电加热器单片尺寸为1 000 mm× 180 mm,功率为10 kW,加热器的示意图如图4所示。

图4 履带式电加热器

相邻管子的中心间距为120 mm,考虑到加热器能最大程度覆盖住焊缝,因此每片加热器加热8根管子,加热器采用上下两片对称布置。

由于现场铺设的水冷壁左墙上部垂直段管屏的T型三通凸出管距离安装焊缝有42.75 mm,而本研究选用的履带式电加热器的宽度为180 mm,因此管屏上侧履带式电加热器不能平均铺设在焊缝的两侧。又因异型结构件很难保证管屏上下加热元件完全对称布置,所以对于管屏上部的加热器的铺设,采用一端靠紧T型三通凸出管边缘,并将T型三通用保温棉完全包裹起来,保证T型三通的整体加热热量均匀分布,减少热损失。管屏下侧的加热器则平均铺设在焊缝两侧,履带式电加热器的铺设如图5所示。

图5 加热器布置图

上下两片加热器的绑扎是通过事先在未开割槽的管屏上面钻孔(钻孔的位置距三通约100 mm处),然后用铁丝通过应力槽与钻孔口进行捆绑,左右两片的加热器亦通过铁丝进行连接,应力槽与钻孔口的位置如图6所示。

图6 应力槽及钻孔口布置图

加热器绑扎时应注意绑扎用的铁丝不能跟电阻丝接触,并且保证陶瓷套管与管子最大面积地接触,现场加热器的布置与绑扎如图7、图8所示。

图7 管屏上部加热器的布置与绑扎

图8 管屏下部加热器的布置与绑扎

2.4 保温棉的铺设

由于三通之间有空隙,若直接铺设保温棉,势必造成加热过程中热量的散失。因此在铺设保温棉之前,采用图9的方法将三通之间的空隙用保温棉塞住。塞完空隙后,采用图10的方法用保温棉对整个加热器进行铺盖,为了保证陶瓷套管与管子的接触充分,在铺完保温棉后,两侧均使用槽钢把保温棉压住,如图11所示。因为在热处理的过程中容易造成管屏的变形,所以使用千斤顶在管屏下面将管屏顶住,起到防变形和压紧陶瓷套管与管屏的作用。

图9 三通之间填塞保温棉

图10 加盖保温棉及接线

图11 槽钢压住保温棉

2.5 热处理温度记录跟踪

各工艺步骤完成后,将加热器开机并记录同一时间段不同测温点温度监测情况,如表2所示。

表2 履带式电加热器温度监测情况℃

由图3热电偶布置图可知,测温点1、控温点2、测温点3、测温点4共4支热电偶布置在第一片加热器上,从表2温度分布可以看出,测温点3的温度较低,与其他3个点之间的最大温差为140 ℃,这是由于温度控温点2布置在焊缝上,而测温点3布置在距离焊缝较远处所致。测温点1位于水冷壁管屏最外侧,由于连接上下片的陶瓷套管与管子接触面积最大,单位时间吸收更多热量,因此温度偏高。将控温点2重新布置在温度偏高的水冷壁焊缝最外侧数字1位置处,如图12所示,并将该处的保温棉重新包扎,监测发现测温点1温度数据恢复正常标准范围。

图12 水冷壁管屏热电偶布置图

控温点5、测温点6共2支热电偶布置在第二片加热器上,由于第二片加热器布置在第一片加热器与第三片之间,因此该片加热器的温度相对均匀,波动幅度很小,从表2中可以看出,两者之间的温度偏差均值为1 ℃左右。

控温点7和测温点8共2支热电偶布置在第三片加热器上,因为测温点8热电偶位于管屏边缘,热量散失相对较大,因此测温温度偏低,低于理论温度10 ℃左右,也就是50#—51#焊口的热处理温度低10 ℃,热处理后硬度检测偏高,不符合标准要求。于是对50#—51#焊口进行二次热处理,重新均匀布置加热块,保证图12中数字2处的加热块延伸到管屏拼缝处,并将测温点放在51#焊缝处,恒温温度设置730 ℃,并对图12中数字2处的保温棉适当加厚用槽钢压实,减少热量损失,热处理后硬度检测满足规范要求。

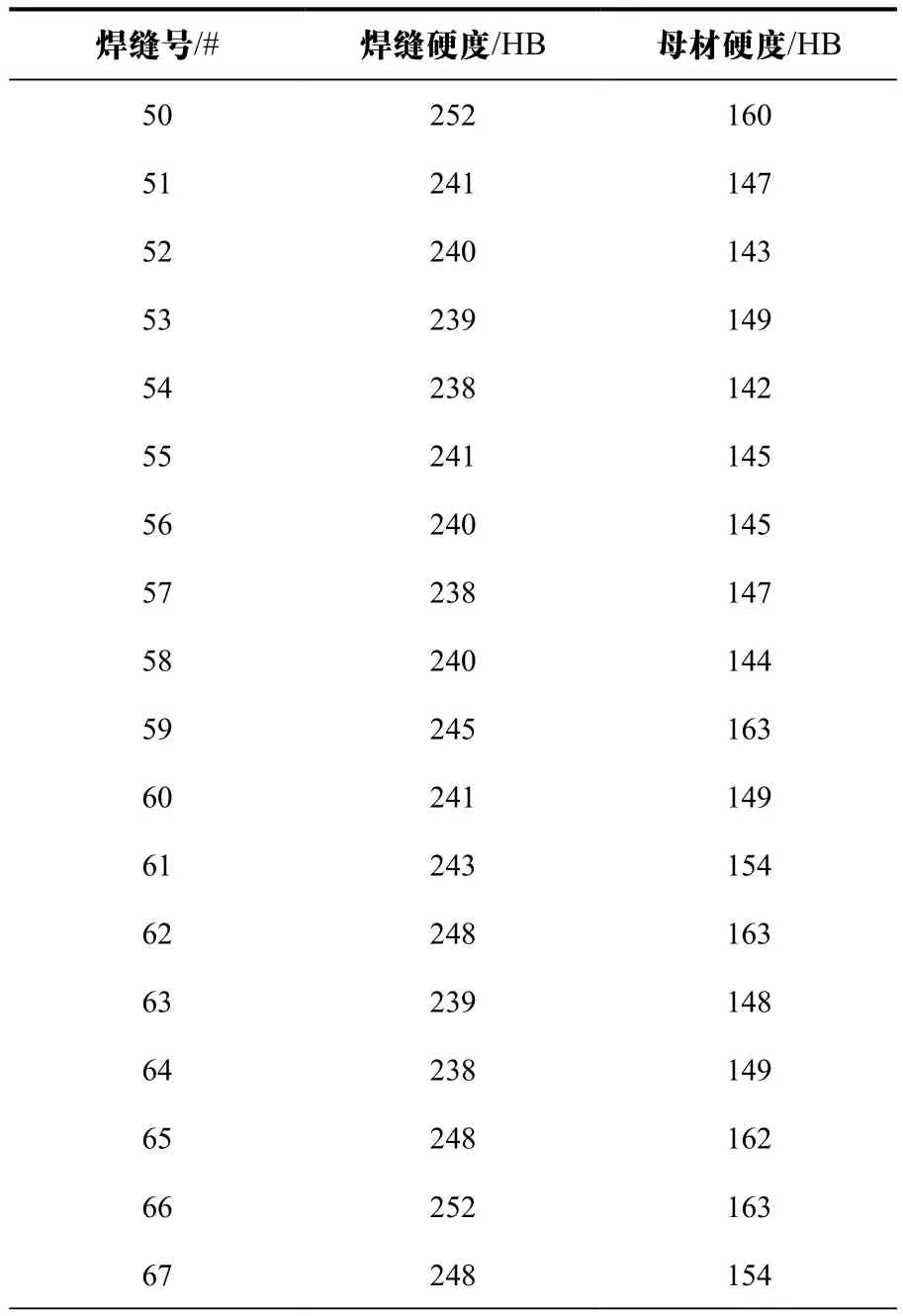

3 硬度检测

对热处理后的焊缝及附近的母材打磨并进行硬度检测,硬度检测数据如表3所示。

表3 硬度检测数据

续表

从表3中可以看出,焊缝硬度平均值为243HB,焊缝附近母材硬度平均值为152HB,此次热处理后的焊接接头及母材在热处理后,硬度值均在合格范围内。

4 结语

针对锅炉水冷壁管排T型三通位置的焊缝热处理难度大,分析采用履带式电加热器上下对称布置来处理位置结构复杂的管屏。针对热处理过程中出现温度分布不均,表现为局部温度偏高或偏低等问题,研究后通过合理布置控温热电偶和测温热电偶位置,以及对个别焊口进行二次热处理,已保证热处理工艺质量。热处理后24只焊缝的硬度平均值为243HB,焊缝附近母材的硬度平均值为152HB,分析表明采用合理的工艺规范和操作流程,履带式电加热器能够满足现场水冷壁热处理的需要。按照工艺步骤对该电厂百万二次再热机组锅炉水冷壁的前、后、左、右四面墙的垂直段上部管屏共712只T型三通焊口进行焊后热处理,并经硬度检测后均符合要求,并且机组投产运行后各项指标正常。