一种高转速整体叶盘式风扇转子试验器设计

杨 雄, 张 帅

(中国飞行试验研究院发动机所, 西安 710089)

当飞机起飞、降落或低空飞行时,沙石、石块、飞鸟等外来物有可能撞击在发动机前端的风扇叶片或其他部位,给发动机的性能和结构带来不利影响,甚至造成灾难性的空难事故[1-3]。基于叶尖定时原理,通过在风扇机匣上布置叶尖振动传感器,可以识别出风扇叶片是否遭遇外物撞击(foreign object damage, FOD)事件。FOD监测识别技术对于提高飞行安全和战斗效率、提高发动机战备完整性和风扇叶片损伤容限设计具有重要的意义[4]。英国QinetiQ公司开展了大量的叶片外物撞击研究,研制了一套叶片外物撞击监测识别报警系统,并于2008年在RB168-101发动机对该系统进行了检验,结果表明该监测报警系统能够在发动机满转速下监测出1 g外物撞击事件。中国在叶片外物撞击监测识别技术研究还处在试验研究阶段,要将发动机外物撞击监测识别技术应用于飞行中,首先需要在试验室阶段掌握验证该技术。为此,需要设计一套航空发动机风扇叶片外物撞击试验平台,试验平台包括大功率高转速风扇转子试验器、外物发射装置、试验电气控制系统、试验防护装置、叶片动应力测量系统等。

文献[5-7]建立了发动机高压转子轴承刚度分析模型,分析研究了离心效应、热效应及联合载荷对轴承刚度特性的影响。文献[8-9]讨论了发动机中支承机匣系统、弹性支承、轴承支承等典型结构的径向刚度计算。文献[10-11]针对旋转机械常用的刚性支座、鼠笼弹性支座建立了静刚度计算模型,并采用试验测量方法进行了验证。

根据文献[5-11]可知,风扇叶片的气动设计、转子结构形式、转子动力学特性都会对外物撞击试验产生明显的影响,外物撞击试验应具备模拟各种工况下发动机风扇叶片遭遇外物撞击,并能够测取外物撞击瞬间叶尖振动变化、转子转速波动、叶片动应变、转子振动等关键参数,因此合理的风扇转子试验器设计是试验成功的重要基础。鉴于中国尚未设计出针对风扇叶片外物撞击试验而设计的风扇转子试验器,将根据试验需求,结合航空发动机风扇转子的气动结构设计方法,阐述风扇转子试验器的整个设计思路和关键环节,为相关转子试验器设计提供一定的借鉴。

1 风扇转子试验器总体设计

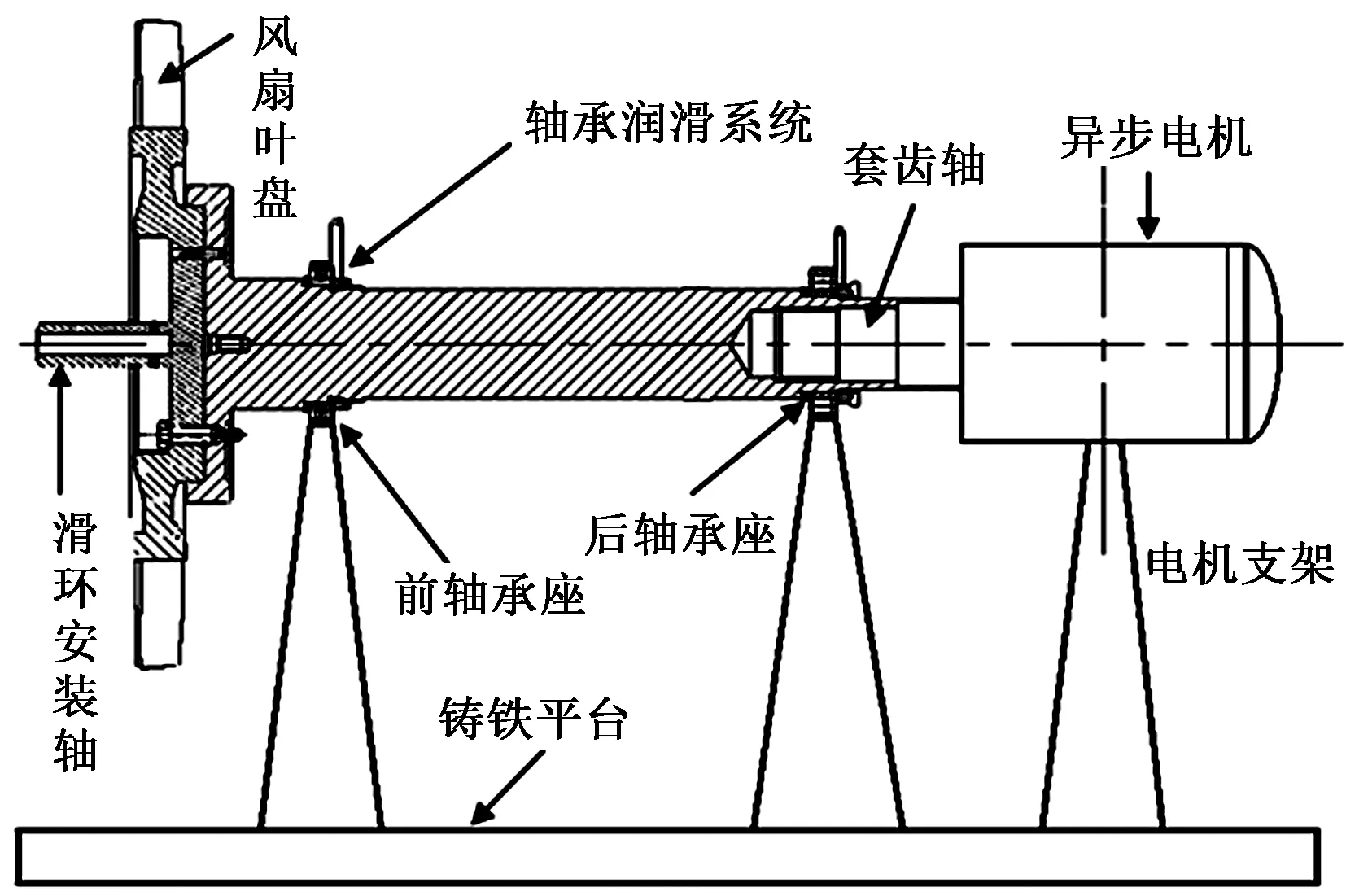

风扇转子试验器整体结构需和发动机低压转子系统相似,能够模拟结构振动、气体激振。为此风扇叶片需具有合理的叶型和足够的强度,保证叶片能够产生一定的气动力,同时需在较大的转速范围内实现转速的自由调节。为了使外物撞击试验数据对真实发动机具有一定的参考价值,转子试验器的叶片叶型、风扇压比、转子支承方式、轴的连接方式等应与真实发动机相似相近。以某发动机低压转子为参照对象,设计的风扇转子试验器结构如图1所示,转子采用0-2-1支承方式,风扇叶片根据初始条件经流固耦合设计出三维气动叶型,风扇盘采用悬臂结构,以与该发动机保持一致。前后轴承支座选取剖分式刚性轴承支座,风扇转子在正常工作时,由于叶盘前后压差,风扇转子会产生向前的推力,因此,前轴承选用止推深沟球轴承,轴承型号为SKF-61922,其承受径向力和一定的轴向力;后轴承选取圆柱滚子轴承,其主要承受径向力,同时可以限制轴和外壳的单向轴向位移,轴承型号为SKF-NU1018ML。由于所需功率和扭矩较大,风扇转轴与电机联结采用“套齿轴+膜片联轴器”形式,其中膜片联轴器能够在一定程度上补偿不对中造成的位移偏量和角偏量。

图1 风扇转子试验器总体结构示意图Fig.1 General structure sketch of fan rotor tester

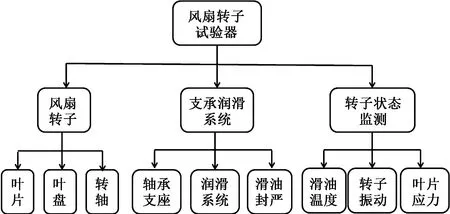

图2为风扇转子设计单元的结构,综合多方面的因素,整个转子试验器设计技术要求为:转子为不带机匣的开式转子,异步电机最大功率为45 kW,转子需满足能够在1 000~5 000 r/min 内稳定运转,设计点转速为4 500 r/min,叶盘材料为牌号7075锻铝,叶片数量为12支,转子旋转直径控制在600 mm以内。根据转子设计流程,将试验器设计划分为风扇转子设计、支承润滑系统设计以及转子状态监测设计三大部分。

图2 风扇转子试验器主要设计单元Fig.2 Main design unit of fan rotor tester

2 风扇转子试验器结构设计

2.1 风扇转子设计

2.1.1 基于流固耦合方法的叶片优化设计

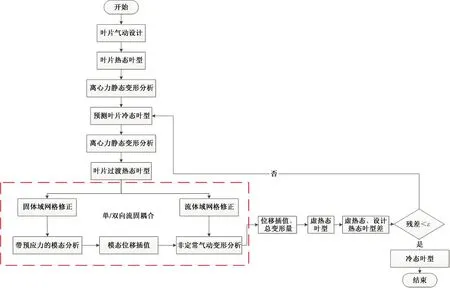

图3为基于流固耦合方法的叶片反扭设计流程,根据气动性能、强度、寿命等要求得到设计工况下的叶片最佳几何型线(热态叶型),再通过流固耦合方法对叶型进行迭代反推以求取其冷态加工叶型。

ε为给定设计残差值图3 基于流固耦合方法的叶片设计流程Fig.3 Blade design process on fluid-solid coupling method

在ANSYS/Workbench平台上,对叶片进行基于流固耦合方法的优化设计。首先,按照风扇转子的气动设计要求及叶片基元级设计原理,计算得到待设计叶型的二维基元级参数,在BladeGen中对叶片的二维叶型进行设计,通过沿叶片不同高度的基元级二维叶型拉伸得到初始的三维叶片几何形状;然后,通过TurboGrid对转子流体域网格进行划分,用Mesh对叶片固体域网格进行划分;给定边界条件,在Transient Structural中对叶片固体特性进行数值模拟及分析,在计算流体力学软件中对转子流体域进行数值模拟及分析;对比分析计算得到的性能参数是否符合设计要求,通过改变基元级设计参数来优化输出性能参数,最终实现叶片最优设计。为保证叶片的强度,叶尖到叶根的厚度采用梯形分布。

2.1.2 整体叶盘设计

考虑到传统叶盘联结的榫头榫槽是叶盘结构强度最薄弱部位,而且榫头榫槽设计难度大、加工成本高,因此该试验器采用整体叶盘设计,不但减少了转子零部件数量,有利于装配和平衡,有效避免了装配带来的榫头-榫槽磨损,而且提高了叶盘的整体结构强度,有效保证了转子运转的可靠性。

叶盘的质量能够影响转子离心力、转动惯量、振动、临界转速等参数。“弓”形盘与等厚度叶盘的截面系数基本相同,但“弓”形盘的质量、转动惯量明显小,转子的起动功率需求小,转子状态相对容易改变。由于“弓”形盘的离心力要小,因此其强度储备系数较大,对轴承的负荷也就要小。图4为设计的带滑环安装轴的“弓”形盘结构。

图4 整体叶盘结构Fig.4 Fan blisk structure

2.1.3 整体叶盘结构校核

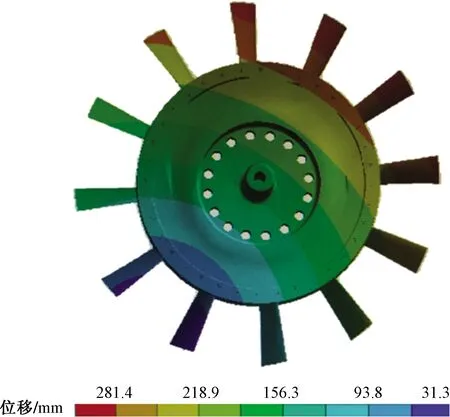

完成叶盘结构设后,利用ANSYS对其进行强度校核,分析叶盘在最大转速下的应力分布,叶盘的固有频率及模态,为反复迭代优化提供依据。图5为叶盘的等效应力云图,应力集中出现于叶片根部和叶盘的螺栓孔附近,最大值为147 MPa,安全系数为3.1,满足设计要求。图6为整体叶盘一阶模态图,一阶固有频率为449.09 Hz,通过分析发现:一阶~六阶模态主要为12个叶片的不同振动模态。

图5 整体叶盘应力云图Fig.5 Fan blisk stress distribution

图6 整体叶盘一阶模态Fig.6 First order mode of fan blisk

2.1.4 转轴设计

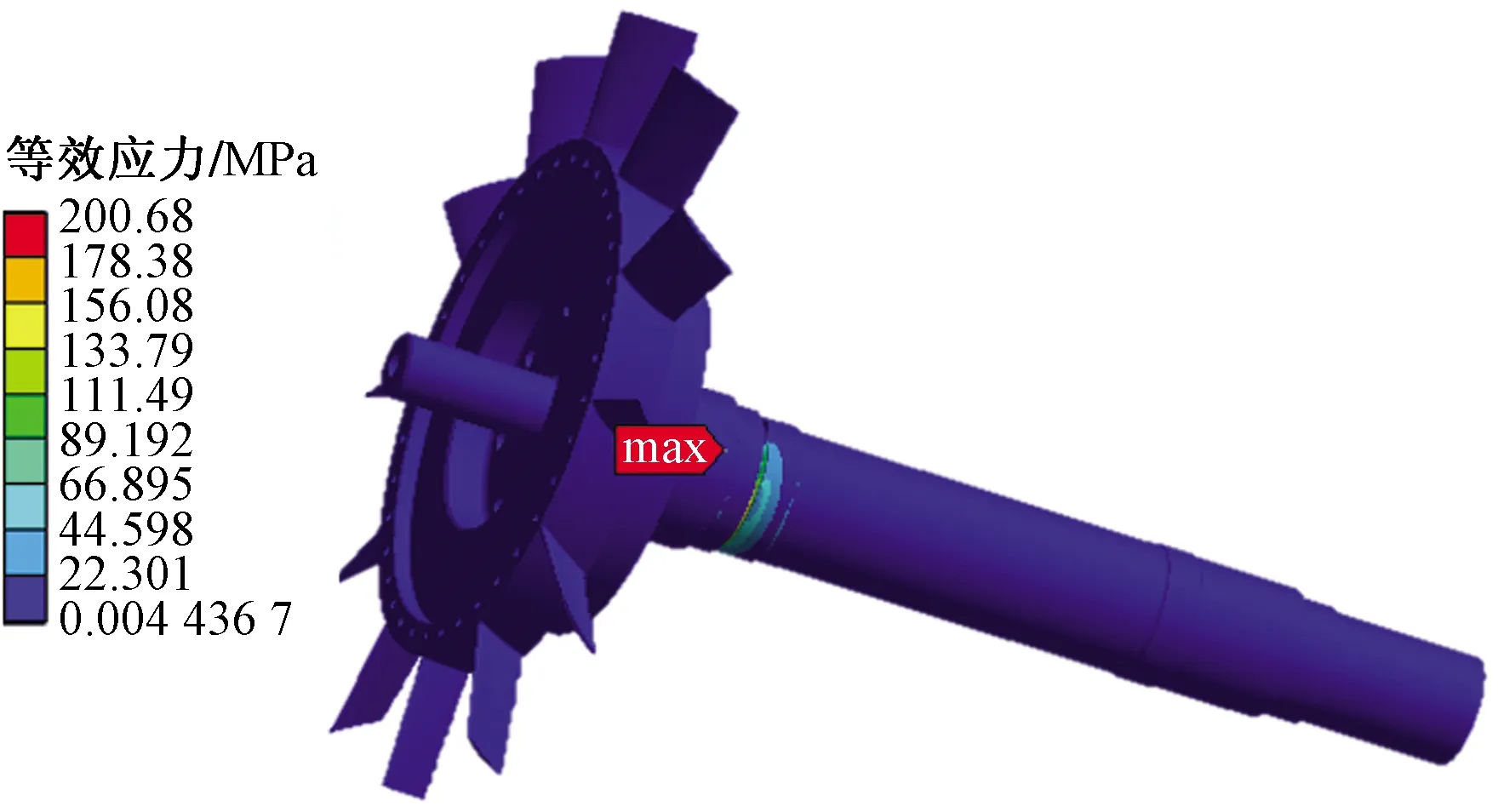

综合分析风扇叶盘与转轴的联结形式、支承点分布、转轴负荷、轴承固定方式等,逐一确定转轴各段的三维特征,设计的转轴如图7所示。其中整体叶盘与转轴采用“螺栓联结+销钉周向定位+圆柱面径向定位”的联结配合方式,轴承在轴上的定位采用“轴肩+T型锁片”的方式。对转轴三维模型进行简化后,在有限元软件中对其进行强度校核计算。图7为转轴在设计转速下的应力分布图,最大应力位于转轴装轴承处,最大应力为200.68 MPa,计算测出转轴的安全系数为4.6,满足设计要求。

图7 转轴应力云图Fig.7 Shaft stress distribution

2.2 转子支承润滑系统设计

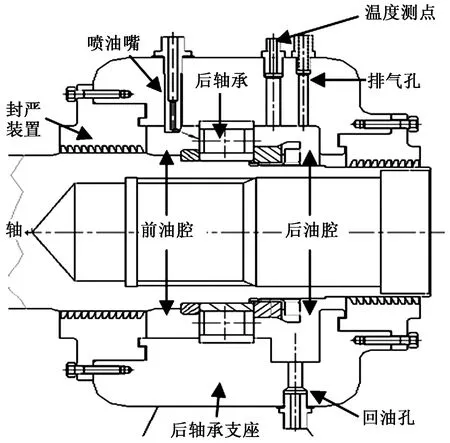

风扇转子试验器的最高转速为5 000 r/min,根据理论计算,转子试验器前后轴承最大线速度≥21 m/s,超过了油脂润滑5 m/s的限制范围,经分析,选用滑油喷射润滑方式。为此轴承支座除了要实现转子的支撑,还需要在狭小的腔内规划喷射滑油的路径,并解决滑油泄露问题,图8为最终设计的后轴承支座结构示意图。

图8 后轴承支座结构示意图Fig.8 The structure sketch of rear bearing support

2.2.1 轴承润滑方式设计

不计热传导、辐射散去的热量,根据机械设计手册有轴承因摩擦产生的热量为

q=FμS

(1)

式(1)中:q为摩擦产生的热量;F为轴承额定载荷;μ为摩擦系数;S为轴承的线速度行程,前后轴承总线速度为41.3 m/s。

经计算,当转子在最高转速运行时,前后轴承因摩擦产生的热量为5.767 kJ/s。

选取润滑油安全绝对温升限制值ΔT为60 ℃,假设热量全部由滑油带走,则所需的滑油流量L为

(2)

式(2)中:Cp为滑油的比热容,经计算所需的滑油流量为1.87 kg/min。最终选取的滑油泵额定流量为3.03 L/min,流量在1.0~5.0 L/min范围可调,进油压力最高为0.8 MPa,供油压力在0.2~0.8 MPa范围可调。

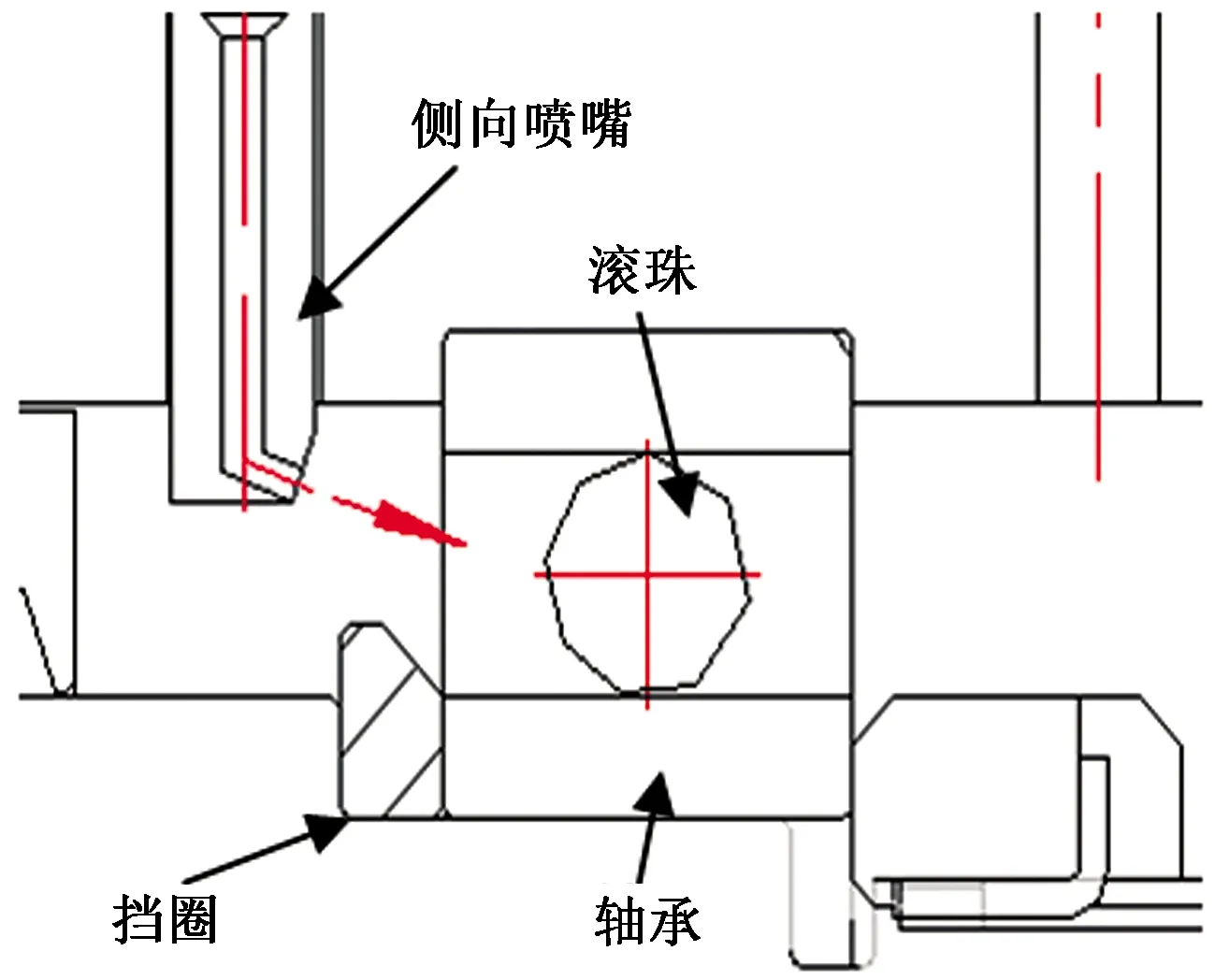

为了提高滑油润滑效果,每个轴承支座上设计2路侧向喷嘴,喷嘴安装孔采用防错位设计,以确保滑油全部喷射在滚子上,图9给出了滑油喷射润滑示意图,喷嘴入口到出口为变径设计,可提高滑油喷射的速度。考虑到轴承高速旋转会造成部分滑油以雾化泡沫状存在,如采用常规的重力回油,那么会出现滑油回油不畅问题,为此结合排气孔以及抽吸式的回油方式,在腔体下端形式负压,加速雾化的滑油破裂,保证了滑油供回油的畅通。

图9 滑油喷射润滑示意图Fig.9 Spraylubrication sketch

2.2.2 滑油轴向封严结构设计

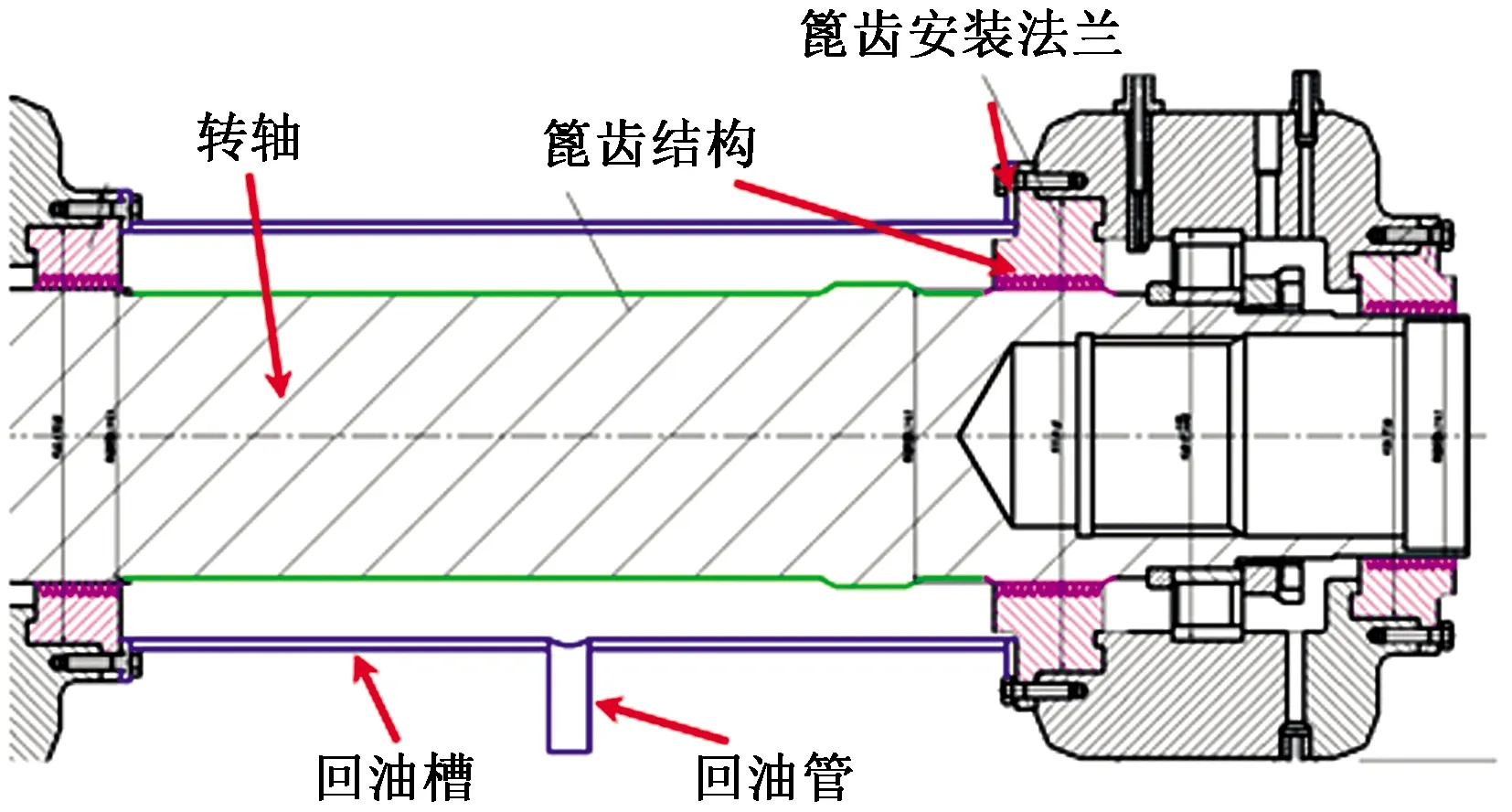

由于喷射的滑油具有较高的压力和流动性,对于径向滑油泄露,可通过支座贴合面的研磨结合毛毡垫解决,但对于轴向滑油泄露,常用的密封圈因转轴线速度过大而无法起到封严效果。通过查阅文献[12],考虑到加工的难易,放弃在转轴上加工螺旋线的封严方式,而采用篦齿封严结构,篦齿结构通过多个齿室逐渐消耗流体的动能,逐齿减小压差,从而大幅减少滑油的泄露量,起到封严作用。图10给出了滑油封严回收装置图,根据最大供油压力大小,设计的篦齿齿数为8~10个,齿高 4.36 mm,齿根齿宽1.27 mm,齿顶与转轴间隙控制在0.2~0.3 mm。篦齿的存在虽然可大幅减小滑油泄露,但仍有少量的滑油从转轴上滴漏出来,为此在篦齿的外端设计了一圆柱形回油槽,从而将滴漏的滑油回收至回油管内,从而杜绝了滑油泄露的问题。

图10 滑油封严回收装置Fig.10 Oil seal and recycle unit

将轴承支座模型导入ANASYS中进行强度校核,其中径向载荷、轴向载荷选取轴承手册中给出的最大载荷值,重点对联结孔以及焊接部位进行校核,焊接部位的最大许用应力值可参考相关机械设计手册。

2.3 风扇转子临界转速计算

完成风扇转子各部件结构设计后,需要利用有限元计算风扇转子的临界转速,并根据结果调整支座刚度,以避免转子临界转速落入设计点转速范围内。首先需要预估风扇转子的支承刚度大小,支承刚度可简化为支座刚度与轴承刚度的串联,轴承刚度通过查阅轴承手册,其径向刚度为3.43×107N/m,根据文献[13],计算支座静刚度约束条件为:当支座和试验平台紧固联部件为螺栓,因此螺栓附近支座底面可以简化成全约束,底板其他区域只在轴向方向进行约束。载荷加载方式为:拉力载荷在轴承孔径向方向呈余弦分布(图11),载荷方向由圆心指向载荷微面处,在轴承孔水平面存在最大的面载荷。利用有限元对轴承支座垂向和水平方向刚度进行计算分析,得到前轴承支座垂向刚度3.8×108N/m,水平方向刚度为1.41×108N/m,后轴承支座垂向刚度3.42×108N/m,水平方向刚度为1.53×108N/m。该转子支承系统的刚度主要由轴承刚度来确定,因此在临界转速计算时支承刚度可近似选取轴承的刚度代替。

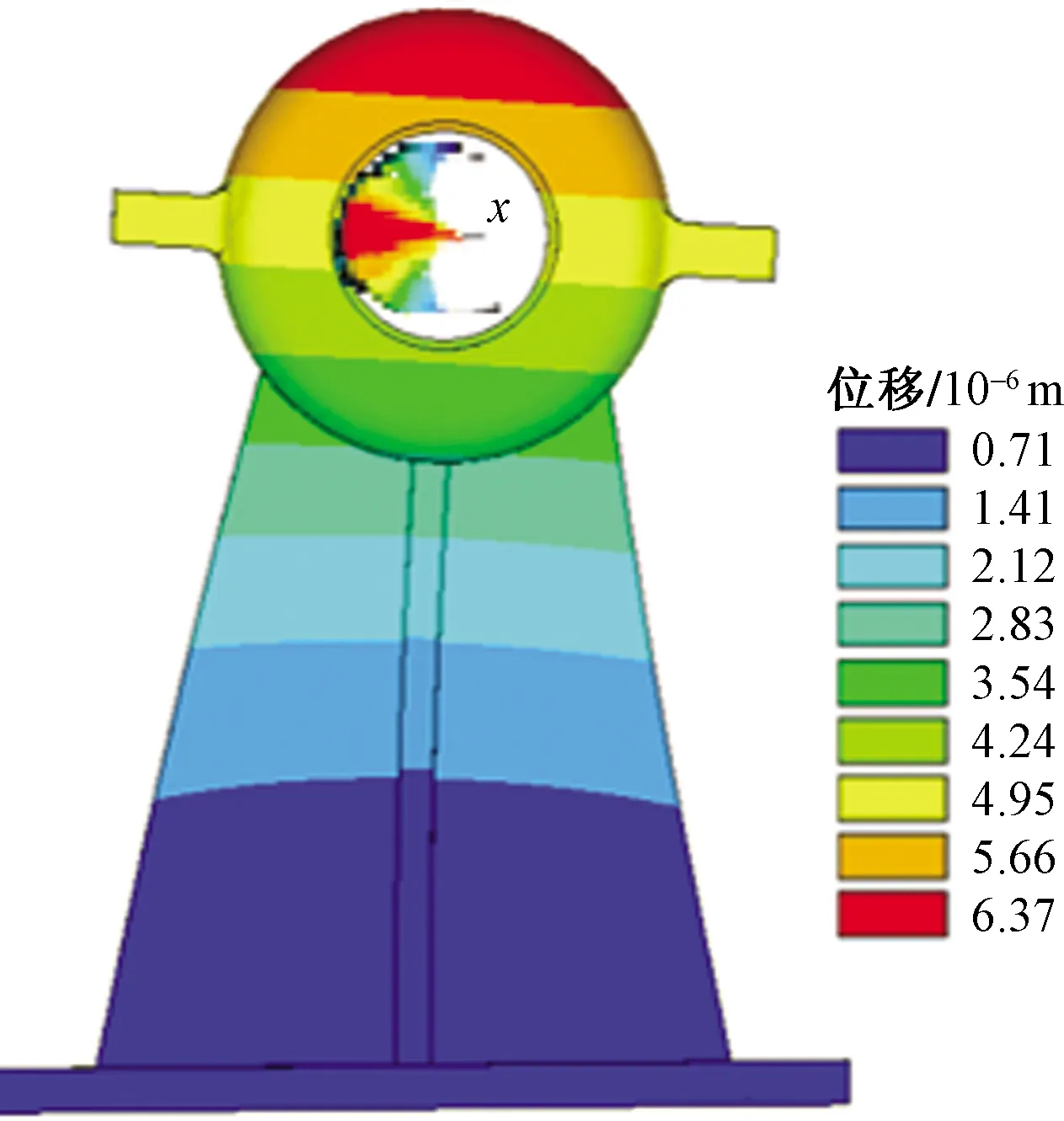

图11 轴承支座静刚度分析Fig.11 Static stiffness analysis of bearing support

将风扇叶盘、转轴模型导入ANASYS中,考虑到两者采用高强度螺栓联结,因此将两者看作一整体进行分析,在轴承安装位置施加轴承的刚度值进行计算,得出的坎贝尔图(图12),风扇转子试验器一阶临界转速为2 091 r/min,二阶临界转速为 8 119 r/min。图13为录取的风扇转子试验器的增速曲线图,其中振动传感器布置在后轴承支座上,可以看出风扇转子在转速2 054 r/min时振动峰峰值呈现出一尖峰,可以判断该转速点为转子的一阶临界转速,有限元计算误差为1.80%。

BW为反进动;FW为正进动;Fs为转子的动频图12 风扇转子坎贝尔图Fig.12 Campbell diagram of fan rotor

图13 转子增速过程后轴承支座振动曲线Fig.13 Vibration curve of rear bearing support during increasing speed

3 风扇转子试验器调试试验

由于外物撞击试验属于破坏性试验,由可能会造成转子损伤,为及时发现潜在的危险,除了对转子运转现场进行视频监控外,有必要对轴承支座振动、滑油腔润滑温度以及叶片动应力进行实时监测。

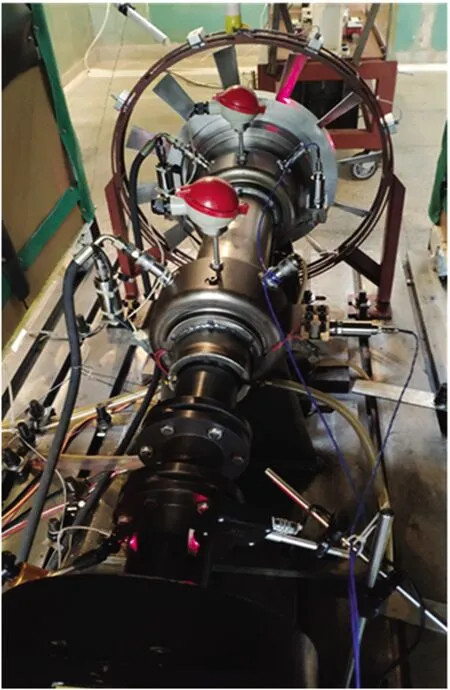

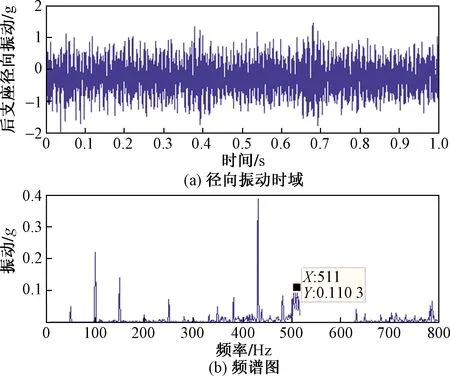

图14为搭建好的风扇转子试验器,在轴承支座上加装pt100铂电阻温度传感器,结合温度数显仪对滑油腔温度进行实时监测,为调试滑油泵压力和流量,判断轴承润滑是否良好提供依据。经调试试验确认,如图15所示,前后轴承腔内滑油绝对温度小于65 ℃的限制值,且绝对温升小于40 ℃,满足设计需求。在轴承支座上沿轴向、径向加装振动加速度传感器测量风扇转子振动,图16为转速3 000 r/min时后轴承支座振动时域与频谱图,可以看出,转子振动较小且时域波形较为干净,转子振动成分主要以转频的2倍频、3倍频以及叶片的动频432 Hz为主。

图14 搭建的风扇转子试验器Fig.14 Fan rotor tester constructed

图15 轴承腔滑油温度随转速变化曲线 Fig.15 Oil temperature curve with speed in bearing bore

图16 3 000 r/min时后轴承支座径向振动时域与频谱图Fig.16 Vibration time-domain wave and frequency spectrum of rear bearing support on 3 000 r/min

根据文献[14],可以通过测量分析叶片动应力的变化识别撞击是否造成叶片损伤。借助滑环引电器来测量叶片应变信号,根据有限元仿真结果,叶片最大应力位于叶背距离叶根2 cm处,在该区域粘贴单向应变片并组成1/4应变桥路,动应力测量单元如图17所示。图18为外物撞击B1叶片时叶片应变时域波形,可以看出,叶片应变能够很敏锐地捕捉到撞击过程,两次撞击后叶片应变未发生明

图17 叶片动应力测量单元Fig.17 Themeasuring unit of blade dynamic stress

图18 外物撞击B1叶片时应变时域波形Fig.18 Strain time-domain wave during foreign object impact B1blade

显增大,一定程度上为确认叶片的完好性提供了依据。

4 结论

设计搭建了高转速整体叶盘式风扇转子试验器,针对设计过程中存在的诸多难点,结合设计经验以及多个学科分析计算,对关键结构进行了设计优化,调试试验和外物撞击试验表明了该转子设计方法的科学性,以及系统设计的合理性。