“充填体-煤柱”复合承载体稳定性分析

赵兵朝,杨 啸,翟 迪,郭亚欣,刘晨光,3,孙 浩

(1.西安科技大学 能源学院,陕西 西安 710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.中煤科工集团西安研究院有限公司,陕西 西安 710077)

“三下”压煤问题是制约矿井采掘接续与可持续发展的关键因素,伴随多年来煤炭资源的高强度开采,充填开采已然成为煤炭生产变革的大方向[1]。针对充填过程中全采全充成本较高的问题,提出了部分充填的协调开采方法[2-6]。对于部分充填开采中形成的“充填体-煤柱”承载结构,许家林、朱卫兵等[2-3]提出的“覆岩离层分区隔离注浆充填”技术,形成了“离层区充填体+关键层+分区隔离煤柱”共同承载体,有效弥补了条带开采技术的不足;钱鸣高等[7]发现控制主关键层可控制地表移动,并形成“条带煤柱或充填体-上覆岩层-主关键层”结构体系来控制地表沉陷;李兴尚等[8]对比研究了条带开采垮落区注浆充填与条带开采覆岩移动特征,表明“关键层-煤柱-冒研注浆充填体”共同作用可控制岩层移动和地面变形;余伟健等[9]提出了“充填体+煤柱+承重岩层”协作支撑系统概念;李柱等[10]提出了充填体煤柱协同护巷沿空掘巷技术;王方田等[11]模拟分析了不同充填率、水灰比条件下充填体-煤柱的应力分布、裂纹演化特征;Kostecki 等[12]利用FLAC3D模拟分析了煤柱的塑性流动特性,对比分析了充填材料抗剪强度、抗拉强度与矿井空间约束对煤柱强度的影响;常庆粮等[13]建立了在采出量和充入量相等下的岩层稳定性判据;马超等[14]建立了煤柱与充填体耦合作用下的力学模型,得到了随煤柱宽度及充填体弹性模量变化煤柱最大水平位移的变化规律;张新国等[15]利用在线监测系统对充填体煤柱压缩量和受力情况进行了监测;郭俊廷[16]揭示了“采-充-留”耦合开采煤柱与充填体联合支撑控制岩层移动的力学机理;方齐[17]分析了复合支撑体的承载机理,揭示了复合支撑体与覆岩的协同破坏变形规律;郭广礼等[18]建立了复合承载体中煤柱破坏的力学模型,得到了煤柱破坏与充填体承压均值和煤柱承压极值相对覆岩自重应力的应力集中系数的关系;赵兵朝等[19]构建了复合支撑体结构承载及破坏力学模型,探究了复合支撑体协同承载作用过程。然而,目前对于复合承载体稳定性的研究相对较少,为此,以沙曲矿九采区为工程背景,对比分析不同类型“充填体-煤柱”承载的稳定性变化,并探究宽度、高度、充填体和煤柱强度变化对复合承载体承载性能的影响。

1 工程背景

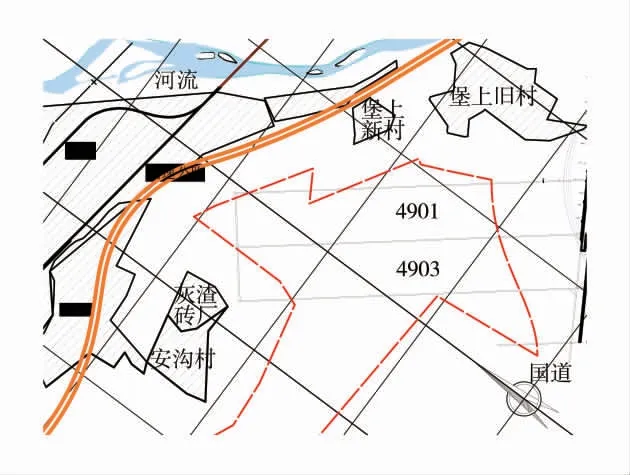

沙曲矿九采区三下压覆3#煤资源储量约7.81 Mt,4#煤约15.72 Mt,压覆5#煤资源储量约18.66 Mt。九采区地表建(构)筑物分布图如图1。由图1 可知,该区域地表条件复杂,村庄搬迁代价大,且部分建(构)筑物无法搬迁,其下遗留煤炭严重影响矿井正常接续和可持续发展。因此,矿井决定采用带状充填法对4901 工作面进行开采。

图1 九采区地表建(构)筑物分布图Fig.1 Distribution map of surface buildings (structures)in 9# mining area

2 复合承载体压缩试验

为研究“充填体-煤柱”承载结构稳定性,采用单轴压缩试验探究煤柱、充填体以及两者形成的复合承载体的破坏特征,分析稳定性变化情况。

2.1 充填体性能测试

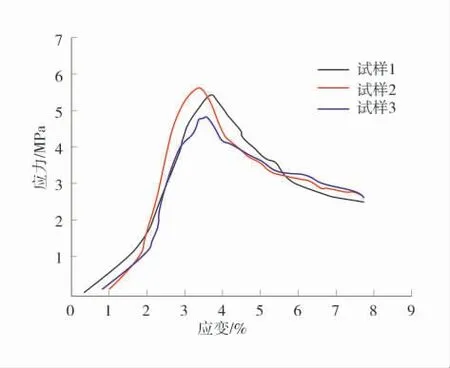

目前膏体充填的原材料来源较广,此次研究为节约充填成本就地取材,充填材料主要由骨料(煤矸石)、胶结料(水泥、粉煤灰、黄土)、水、添加剂(生石灰、减水剂)等组成。通过大量材料配比和压缩试验,发现固相比5∶5、水固比1∶1.6、土灰比4∶2 时的充填体试件可满足矿区现场需求[20]。充填体压缩试验应力应变曲线如图2。

图2 充填体压缩试验应力应变曲线Fig.2 Filling body compression test stress-strain curves

由图2 可以看出,应力应变曲线在初期上凹,处于弹性阶段,充填体内部孔隙被压密,随后呈现线性关系;随着应力继续增加,出现塑性变形,曲线增长速率减缓,到斜率为0 时应力达到最大,平均为5.5 MPa,此时充填体开始产生裂隙并扩展,随后进入应力软化阶段,直至试件产生松动破碎,其仍有一定的残余强度,大小约为峰值强度的1/2。从试验结果的统计情况来看,破坏现象明显,均呈现出“漏斗状”,且当达到试件的极限强度时,充填体的抗压强度有缓慢降低的过程。

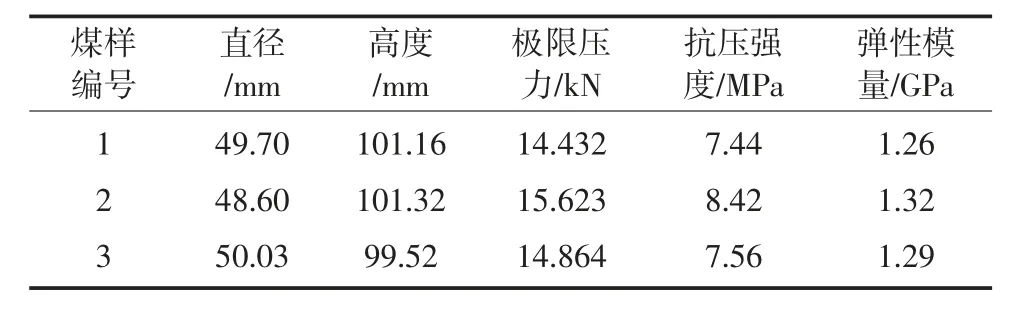

2.2 煤样压缩试验

煤块取自该矿4901 工作面,将其加工成标准圆柱样,进行单轴压缩试验,煤样力学参数见表1。测得煤样单轴抗压强度平均为7.8 MPa,弹性模量平均为1.29 GPa。

表1 煤样力学参数表Table 1 Mechanical parameters of coal samples

2.3 复合承载体性能测试

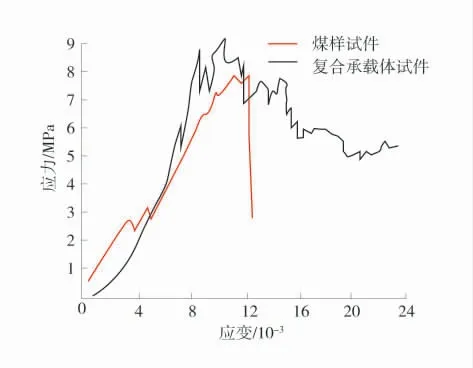

采用70 mm×70 mm×70 mm 的标准混凝土模具制作充填体和煤柱的复合体,并进行压缩试验,煤样与复合承载体压缩试验应力-应变曲线如图3。

图3 煤样与复合承载体压缩试验应力-应变曲线Fig.3 Compression test of coal sample and composite bearing body

由图3 可知,初始阶段,由于煤柱和充填体之间存在空隙和高度差,煤柱主要承载,随着充填体和煤柱高度差趋向于0,形成联合承载体系,体系在荷载作用下开始产生压缩变形,抗压强度明显增加,在充填体和煤柱交界处裂隙明显;与单一煤柱压缩相比,复合承载体没有出现抗压强度骤减的情况,不会因应力集中产生崩塌,在有效保护煤柱的同时使复合承载体强度提高。

3 “充填体-煤柱”复合承载数值模拟

由于尺寸效应的影响,采用PFC2D颗粒流程序构建模型,研究承载体不同类别、宽度、高度、留充比以及充填体和煤柱强度对其承载能力的影响。

3.1 模型与参数

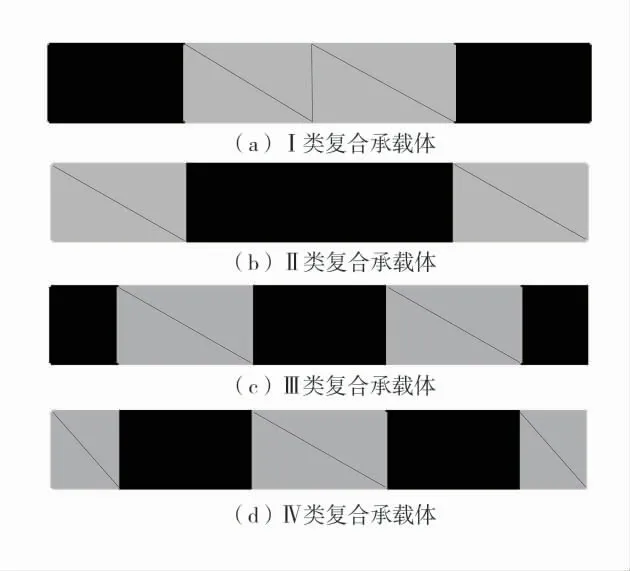

模型的建立以九采区4#煤层为原型,经简化可将复合承载体分为4 类,复合承载体宽20 m、高3 m、留充比为1∶1 时4 类承载体的分类示意图如图4,其中黑色代表煤柱,灰色代表充填体。

图4 复合承载体分类示意图Fig.4 Schematic diagrams of composite bearing body classification

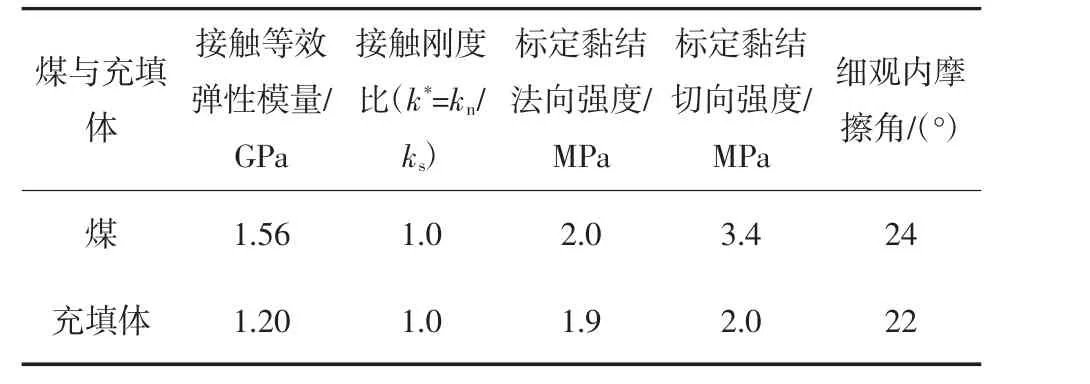

颗粒流方法中模型的细观参数与岩体本身的宏观力学参数不存在直接联系,根据煤样、充填体及其复合体性能测试所得结果,通过单轴抗压、单轴抗拉等数值模拟试验进行参数标定,不断调整细观参数的取值,使得颗粒流试样模型所表现出来的宏观力学特性与实际实验结果基本一致。经校准后煤样与充填体的细观参数见表2。

表2 煤与充填体的细观参数Table 2 Mesoscopic parameters of coal and filling

3.2 不同类承载体不同宽度下的承载变化

在复合承载体高3 m 的情况下,对不同宽度、不同留充比下不同类型的承载体进行模拟,探究其稳定性变化情况。

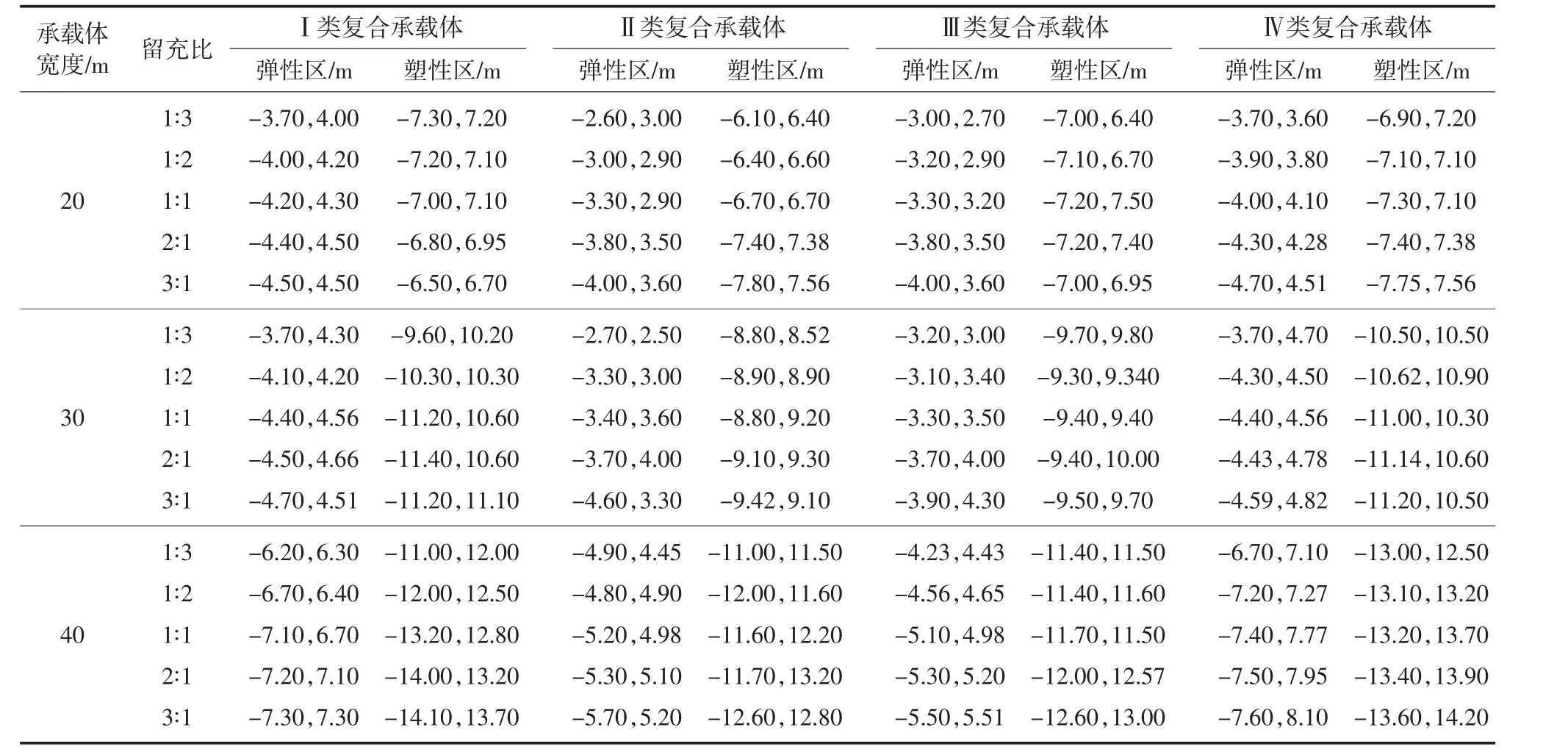

得到的4 类复合承载体在不同留充比和宽度下的弹塑性区范围坐标见表3。

表3 弹塑性区域范围表Table 3 Scope of elastoplastic area

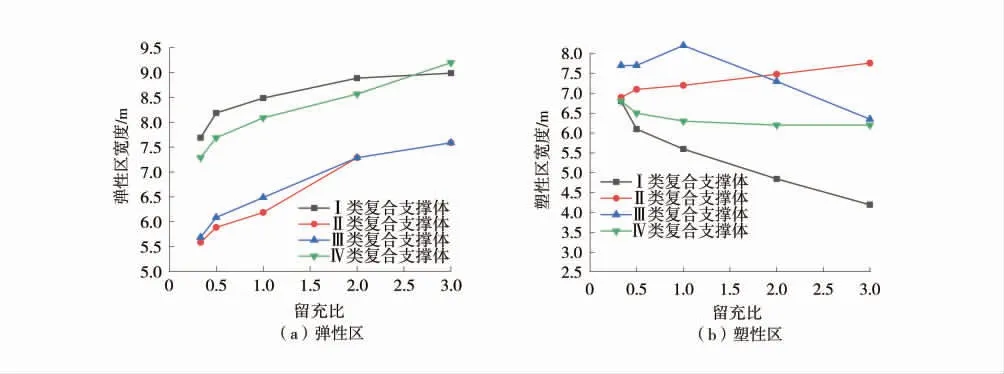

经处理得到的4 类复合承载体在宽20 m 时的弹塑性区宽度变化如图5。由图5 可以看出,4 类承载体弹性区宽度均随留充比的增大而增大,其中Ⅱ类承载体弹性区宽度与Ⅲ类承载体弹性区宽度相近,约5.5~7.6 m,Ⅳ类承载体弹性区宽度相对其他3 类宽度较大,约8~9.5 m。而塑性区宽度变化不尽相同,结合表3 可知:Ⅰ类承载体塑性区宽度随留充比增大不断减小,其边缘煤柱仍出现破碎区,但部分煤柱可以承载;Ⅱ类承载体的边缘充填体破坏严重,煤柱由弹性区逐渐转向破碎区,但部分煤柱仍能承载;Ⅲ类承载体塑性区宽度随留充比增大呈先增后减态势,在留充比大于1 后,随着煤柱宽度增加,应力集中逐渐向煤柱靠近,但仍处在充填体上;Ⅳ类承载体随留充比增大,塑性区宽度变化恒定,充填体基本不产生破坏,煤柱及中部充填体共同承担上覆荷载,同时相互侧向限制。

图5 承载体宽20 m 弹塑性区变化Fig.5 Change of elastic-plastic zone of composite bearing body at width of 20 m

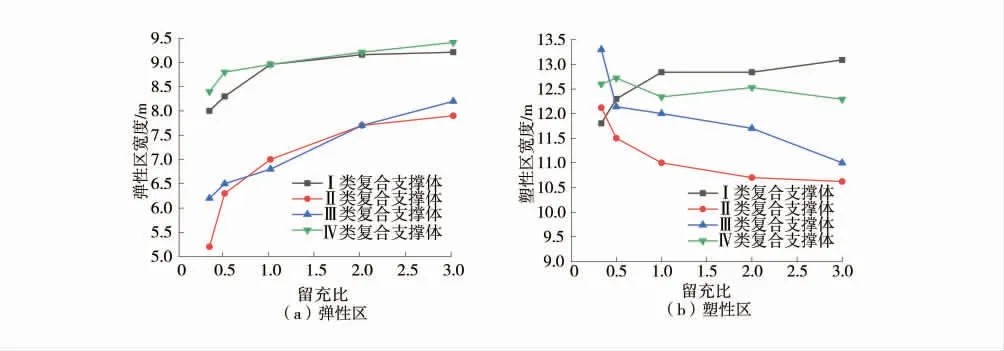

当复合承载体宽度增加到30 m 时,各类承载体的弹塑性区宽度变化如图6。可以看出,弹塑性区宽度均在20 m 基础上有所增加。与宽度20 m 时相比,4 类承载体弹性区宽度平均增加6.02%,Ⅰ类承载体塑性区宽度变化明显,转变为随留充比增大而增大,此时在煤柱上方应力集中,但未破坏煤柱与充填体共同承载;Ⅱ类承载体两侧充填体在荷载作用下未完全破坏,仍有承载能力,且对中部煤柱有侧向限制作用,可共同承担上覆荷载;Ⅲ类承载体边缘煤柱全部破碎,仅对充填体及中部煤柱有侧向约束作用,不再承载;Ⅳ类承载体弹性区宽度仍大于其他3类,但塑性区宽度普遍偏小,且在小范围内波动,此时边缘充填体基本呈全破碎,在煤柱上方形成应力集中,而煤柱与充填体相互侧向限制,共同承载。

图6 承载体宽30 m 弹塑性区变化Fig.6 Change of elastic-plastic zone of composite bearing body at width of 30 m

承载体宽40 m 弹塑性区变化如图7。4 类承载体弹性区宽度较承载体宽30 m 时平均增加34.35%左右。第Ⅳ类承载体稳定性效果最好,其弹性区宽度最大,塑性区宽度最小,且相比承载体宽度30 m时塑性区宽度减小约5.21%。另外,第Ⅳ类承载体随留充比的增大塑性区变化幅度最小。

图7 承载体宽40 m 弹塑性区变化Fig.7 Change of elastic-plastic zone of composite bearing body at width of 40 m

综合以上分析,复合承载体弹塑性区宽度均随承载体宽度的增加而增大,其中,Ⅳ类承载体相比其他3 类弹性区宽度始终保持最大,塑性区宽度相对较小,且随留充比增大Ⅳ类承载体保持在小范围内波动。因此,4 类复合承载体中,第Ⅳ类承载体稳定性效果最好。

3.3 不同高度承载体下的承载变化

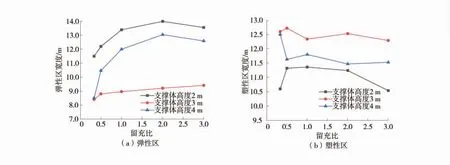

为研究复合承载体高度变化对其承载的影响,结合以上讨论结果,选择第Ⅳ类承载体宽30 m、留充比为2∶1 时的模型对承载体高度分别为2、3、4 m的承载情况进行模拟分析。

不同高度复合承载体的弹塑性区宽度变化图如图8,当复合承载体高度为2 m 时,弹塑性区域宽度均呈现先增后减趋势,且相比3 m 和4 m 其弹性区宽度最大,塑性区宽度最小。因此,复合承载体的稳定性随高度的增加而减弱。

图8 不同高度下的弹塑性区宽度变化图Fig.8 Variation of the width of the elastic-plastic zone at different heights

3.4 充填体及煤柱强度对承载体承载的影响

充填体和煤柱的强度差异可能对复合承载体整体的承载效果有一定的影响,现选择第Ⅳ类复合承载体在宽30 m、高3 m、留充比为2∶1 时的模型,通过改变充填体或煤柱强度,模拟2 种情况下复合承载体的承载变化。

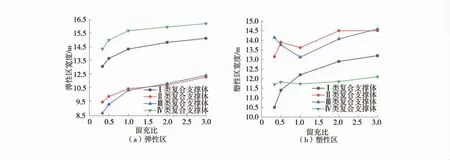

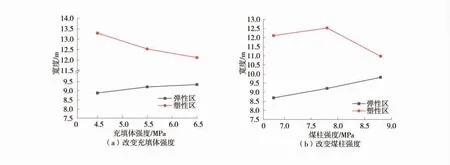

为研究充填体强度变化对复合承载体的影响,根据实验室压缩试验结果取煤柱强度为7.8 MPa,充填体强度为4.5、5.5、6.5 MPa 进行模拟,得到的复合承载体的弹塑性区宽度变化如图9。

图9 弹塑性区宽度变化图Fig.9 Width change diagrams of elastoplastic zone

由图9(a)可知,充填体强度由4.5 MPa 增加至6.5 MPa 的过程中,复合承载体弹性区宽度不断增大,塑性区宽度不断减小。

由图9(b)可知,在充填体强度为5.5 MPa 时,复合承载体随着煤柱强度增加弹性区宽度直线增长,而塑性区宽度呈先增后减态势。因此,充填体和煤柱强度的增大会使复合承载体稳定性加强。

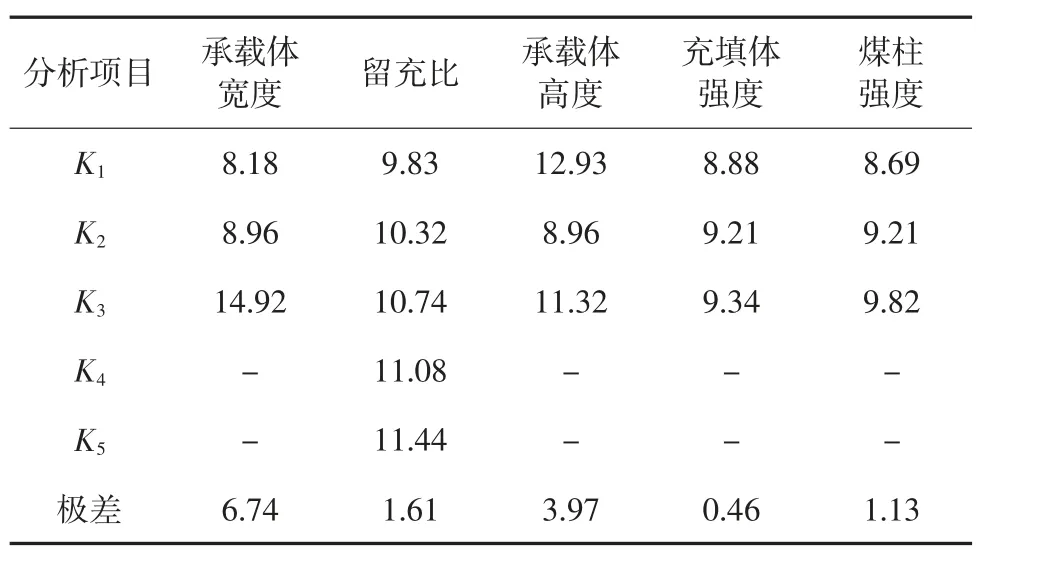

3.5 极差分析

极差分析可判断出各因素对复合承载体稳定性影响的敏感性顺序,复合承载体稳定性极差分析见表4。

表4 复合承载体稳定性极差分析Table 4 Extremely poor stability analysis of composite bearing body

可以看出,各影响因素对承载体稳定性影响的主次顺序为:承载体宽度>承载体高度>留充比>煤柱强度>充填体强度。其中,承载体宽度的最优水平为40 m,承载体高度的最优水平为2 m,充填体强度的最优水平为6.5 MPa。复合承载体稳定性与承载体宽度、留充比、充填体强度和煤柱强度呈正相关,而随承载体高度增加稳定性减弱。

4 结 语

1)通过实验室试验分析了复合承载体的破坏过程,采用PFC 模拟分析了复合承载体不同类别、宽度、高度、留充比以及不同充填体和煤柱强度下的弹塑性区分布情况。

2)压缩试验结果表明,复合承载体不会出现单一煤柱抗压强度骤减的情况,充填体在有效保护煤柱的同时使复合承载体强度提高。

3)数值模拟结果表明,第Ⅳ类复合承载体的稳定性效果最好,其随承载体宽度的增加稳定性增强,但会随高度增加而减弱。充填体和煤柱强度的增大可提升复合承载体的稳定性。

4)复合承载体宽度是影响“充填体—煤柱”共同承载稳定性的主要因素。