锚杆托板组合构件协调作用原理及应用

王照明

(陕西小保当矿业有限公司,陕西 榆林 719000)

随着高产高效矿井的建设,单工作面产量越来越高,工作面支架及设备选型趋于大型化,从而要求巷道断面扩大[1]。巷道断面扩大导致支护密度较高,从而造成掘进效率低下问题凸显[2-3]。工作面巷道一般布置在煤层中,煤帮发生片帮破碎或顶板失稳冒顶时,锚杆支护构件易损坏,严重影响巷道安全支护。康红普院士及其团队通过对锚杆各构件进行精细化研究,完善了锚杆支护系统,提高了我国煤矿巷道安全及围岩控制水平[4-6]。Kilic A 分析了杆体形状及预应力对锚固性能的影响[7],Campoli A 研究了锚固剂物理力学性质、环形厚度对锚杆拉拔力及支护效果的影响[8-9]。原贵阳为解决深井高地应力巷道因围岩大变形导致金属网严重破坏引发支护失效的问题,研究了锚杆支护组合构件对钢筋网支护的加固特征[10]。于远祥建立了杆体与围岩协调变形的力学分析模型,分析锚杆托板对围岩分区破裂演化规律的影响[11-12]。王卫军通过三轴加载物理相似模拟试验,分析了锚杆支护强度、锚杆预紧力对预裂试件的锚固效果并构建了劈裂板梁结构模型[13]。郝亮钧进行霍普金森冲击作用下双根恒阻锚杆的拉伸试验研究,并建立了并联作用的双根恒阻大变形锚杆在冲击载荷下的力学模型[14]。以上研究从不同角度对锚杆支护各构件对支护效果的影响进行了分析,有力地推动了不同围岩条件下锚杆支护的研究进展[15-20]。但是,关于托板组合构件的研究还集中在托板形状及力学性能的测试优化方面,对于锚杆托板组合构件之间的协调作用问题研究成果较少。为此,在前人研究的基础上,提出了锚杆托板组合构件协调作用的概念,通过构建锚杆托板组合构件力学模型,对锚杆托板组合构件的协调作用进行分析;采用实验室试验、数值模拟及理论分析相结合的方法对目前煤矿浅埋大断面巷道支护常用的锚杆托板组合构件协调作用机理进行研究,分析不同锚杆托板组合构件协调作用下巷道的支护效果;对小保当一号井切眼掘进过程中对锚杆受力进行分析,评估围岩支护效果,为后续切眼巷道支护提供借鉴与工程依据。

1 锚杆托板组合构件协调作用

由于煤矿井下巷道的表面多数情况下并不平整,使得锚杆托板受到偏心载荷。而偏心荷载及其不利于锚杆尾部的正常工作状态,偏心荷载处产生的正应力一般是锚尾正应力的5~7 倍[21-23]。为了减少锚杆尾部的弯曲变形,这就要求锚杆托板组合构件充分发挥其协调作用。

锚杆托板组合构件包括托板、调心垫圈及减摩垫圈,是锚杆支护系统中的重要构件,能够增加锚杆预应力扭矩转换效率,扩散预应力场,使锚杆适应复杂不平的围岩表面,有效改善锚杆尾部受力状态,提高锚杆支护效果。当巷道围岩表面不平整时,伴随围岩变形,锚杆易发生弯曲,在受到轴向拉力、扭矩和弯矩3 种力的组合作用下,锚杆尾部可能发生破坏,严重影响支护效果。当锚杆钻孔与巷道表面不垂直而成一定角度时,通过调心垫圈调节锚杆安装角度,减小锚杆尾部的弯曲变形,从而改善锚杆的受力状态。锚杆托板组合构件协调作用主要在于托板球窝与调心垫圈的相对转动,若两者受力锁死或摩擦系数过大,阻碍了两者的相对转动,调心垫圈便失去了调心作用。配套使用的减摩垫圈由于不同减摩材料的摩擦系数相差悬殊,应根据需要选择合理的减摩垫圈材质与尺寸,使得相同螺母扭矩下锚杆能获得较大的预紧力[24-25]。因此锚杆托板组合构件之间的协调作用将影响调心垫圈的调心程度,进而对锚杆的受力状况造成直接影响。

2 锚杆托板组合构件的协调作用分析

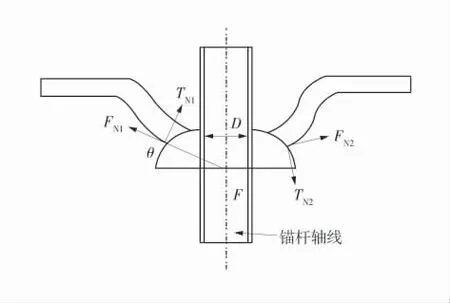

锚杆托板组合构件力学模型如图1。

图1 锚杆托板组合构件力学模型Fig.1 Mechanical model of composite member of rock bolt support plate composite component

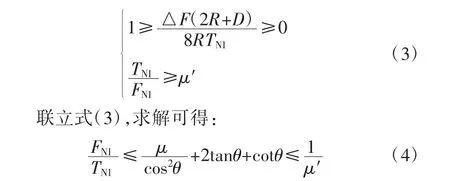

为了便于分析锚杆托板组合构件的协调作用,假设锚杆托板与调心球垫的受力为平面受力,且锚杆在弯曲一定角度后球垫与螺母、球垫与托板未发生相对运动,当锚杆弯曲一定角度后,假定球垫与托板发生自锁现象。建立平衡关系式为[26]:

式中:FN1、FN2为托板与调心球垫之间的径向力;TN1、TN2为托板与调心球垫之间的切向力;F 为锚杆所受的轴力;△F 为托板与调心球垫接触面两侧所受不平衡力的载荷差;θ 为球垫与托板夹角;μ 为托板与钢带之间的摩擦系数;R 为调心球垫半径;D 为调心球垫孔直径。

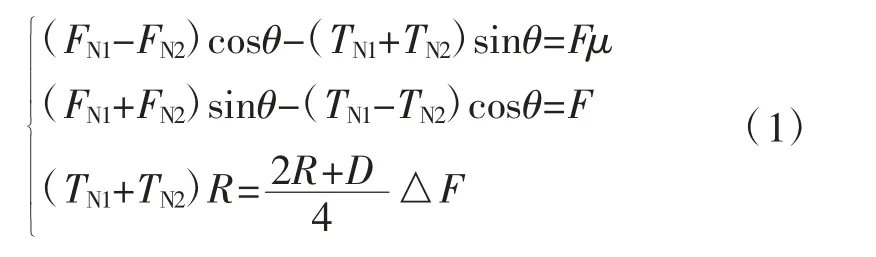

联立式(1),求解可得:

在托板收到偏心载荷后,即有TN1≥TN2,假设球垫与托板之间的摩擦系数为μ′,若球垫与托板发生相对滑动,则有:

由式(4)可以看出,锚杆托板组合构件协调性主要和调心球垫与托板夹角θ 以及球垫与托板之间的摩擦系数μ′,托板与钢带之间的摩擦系数μ 有关。当调心球垫与托板夹角较小时,托板与调心球垫可能发生自锁现象,严重影响锚杆托板组合构件的协调作用,导致巷道锚杆支护效果降低。

3 锚杆托板组合构件协调作用试验

采用Solid works 建模软件建立模拟所需模型,其中锚杆拱形托板的尺寸为150 mm×150 mm,厚度8 mm,拱型托板拱高30 mm,托板球窝直径38 mm,调心垫圈直径46 mm。将数值模型导入Ansys workbench 进行计算,材料设置为Q235 结构钢,材料弹性模量设置为200 GPa,屈服强度设置为235 MPa,极限抗拉强度为400 MPa,泊松比为0.26。

3.1 锚杆托板组合构件协调作用对支护效果的影响

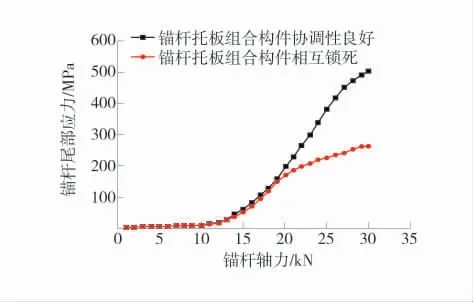

为了研究锚杆托板组合构件协调作用对支护效果的影响,在锚杆托板受偏心载荷的情况下,设计以下2 种模拟方案:①锚杆托板组合构件协调性良好;②锚杆托板组合构件相互锁死。锚杆托板与围岩表面未完全接触时,锚杆托板在偏心载荷的作用下,使得锚杆尾部产生应力集中区域,对锚杆逐渐施加0 ~30 kN 的锚杆轴向力,每增加1 kN 对锚杆尾部测点进行监测。锚杆轴向力与应力曲线如图2

图2 锚杆轴向力与应力曲线Fig.2 Axial force and stress curves of bolt

在锚杆托板受偏心载荷的情况下,锚杆尾部受力呈非线性增长趋势,在锚杆轴力小于10 kN 时,两者变化趋势趋于一致。在锚杆托板组合构件相互锁死的情况下,随着锚杆轴力的增加,锚杆尾部受力呈指数式增长。而在锚杆托板组合构件协调性良好的情况下,在锚杆轴力大于25 kN 后,锚杆尾部受力速率逐渐放缓。在锚杆轴力为30 kN 时,锚杆托板组合构件协调性良好情况下锚杆尾部的受力264 MPa,锚杆托板组合构件相互锁死情况下锚杆尾部受力503 MPa,相对减小了47.5%。由此可知,当锚杆托板组合构件协调性良好时,能有效降低锚杆尾部应力集中程度。

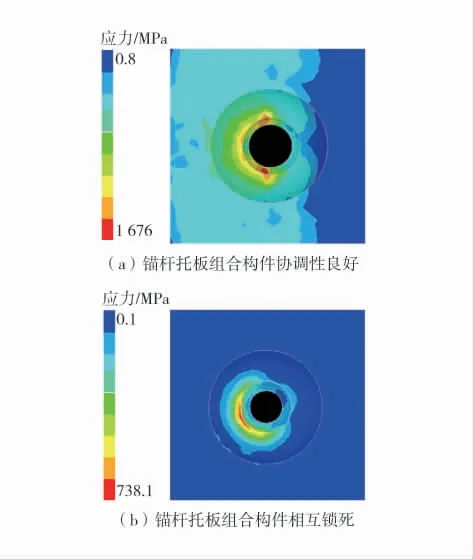

不同协调作用下托板的应力分布如图3,在锚杆托板组合构件协调性良好的情况下,锚杆托板在中间拱形处受到偏载影响产生应力集中,最大应力743.1 MPa。在锚杆托板组合构件相互锁死的情况下,托板受偏载影响严重,其应力在施加载荷一侧发生集中,最大应力1 676 MPa。锚杆托板组合构件相互锁死的情况下托板的最大集中应力大于锚杆托板组合构件协调性良好的情况下的最大集中应力。因此在现场施工中应该尽量避免锚杆托板组合构件相互锁死的情况,保证锚杆托板组合构件协调性良好。

图3 不同协调作用下托板的应力分布Fig.3 Stress distribution of supporting plate under different coordination actions

3.2 减摩垫圈对锚杆托板组合构件协调性的影响

锚杆预应力的施加与否是区别巷道主动支护和被动支护的关键,预应力可有效减少塑性区,抑制围岩的离层和错动。当螺母与球型调心垫圈之间摩擦系数较大时,两者之间难以发生相对转动,致使锚杆托板组合构件协调性下降,锚杆预紧扭矩和锚杆预紧力之间的转换系数降低,锚杆不能提供足够的预紧力,影响支护效果。

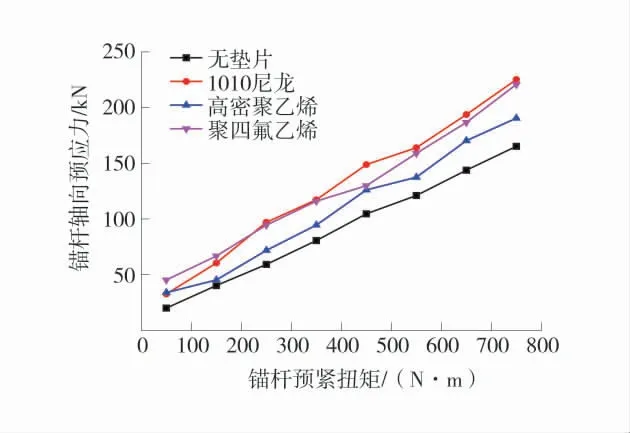

锚杆预紧扭矩和预紧力试验装置如图4,通过手握式扭矩倍增器对锚杆螺母施加预紧扭矩,大小级别为50~750 N·m,通过特制称重传感器进行锚杆轴向预紧力进行实时监测,分别对聚四氟乙烯、1010尼龙和高密聚乙烯垫片这3 种材料进行试验。

图4 锚杆预紧扭矩转化试验Fig.4 Transformation test of bolt pre-tightening torque

锚杆预紧扭矩和预紧力关系曲线如图5。由图5可知,无垫圈情况下,锚杆轴向预紧力随着预紧扭矩的增大而增大,1010 尼龙、高密聚乙烯垫片都有较好的减摩作用,锚杆预紧扭矩和预紧力基本呈线性增长。在预紧扭矩150 N·m 时,无垫片预紧力为40.4 kN,而1010 尼龙垫片预紧力为60.5 kN,预紧力增加约20 kN。在拧紧力矩相同的情况下尼龙1010 预紧力比不加垫片提高33%~50%。

图5 锚杆预紧扭矩和预紧力关系曲线Fig.5 Curves of relation between bolt preload torque and preload force

根据试验过程分析:高密聚乙烯垫片延展性较差,在力矩达到200~300 N·m 时被螺母切成内外2个圈并被挤出,力矩再升高时减摩效果逐渐降低;1010 尼龙延展性能良好,在螺母挤压过程中被挤压得很薄但不会断裂,形成碗状,始终起到减摩作用。由于1010 尼龙垫片的延展性强,减摩效果好,因此建议选用尼龙1010 减摩垫圈。

调心垫圈的孔径和螺母垫片的大小对减摩垫片作用有很大影响。调心垫圈与锚杆直径间隙过大,螺母垫片过小,都会造成垫片被切成内外两圈,使减摩垫片在力矩达到200~300 N·m 时被挤出,造成在大力矩的时起不到良好的减摩作用。M27 高强锚杆配套的带厚垫片的螺母将1010 尼龙垫片压成碗状,中间很薄但不断裂,在拧紧的过程中始终起到减摩作用。球垫与锚杆直径间隙以1~2 mm 为好,螺母垫片外径应与球垫外径相近。

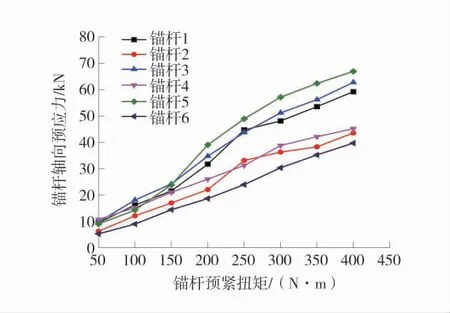

为了验证1010 尼龙垫片在煤矿井下的实际应用情况,锚杆1、锚杆3、锚杆5 为采用1010 尼龙垫片,而锚杆2、锚杆4、锚杆6 使用普通垫片,锚杆预紧扭矩和预紧力现场实测曲线如图6。

图6 锚杆预紧扭矩和预紧力现场实测曲线Fig.6 Field measured curves of bolt pre-tightening torque and pre-tightening force

由图6 可知,当锚杆螺母拧紧扭矩为100 N·m时与扭矩为300 N·m 时,锚杆1、锚杆3、锚杆5 和锚杆2、锚杆4、锚杆6 扭矩转化成的锚杆轴向力差距是十分大的,当扭矩为100 N·m 时,锚杆轴力一般为10~15 kN,当扭矩为300 N·m 时,锚杆1、锚杆3、锚杆5 的轴向力一般为20~40 kN,锚杆2、锚杆4、锚杆6 的锚杆轴向力一般为40~60 kN。锚杆发挥主动支护作用能力主要依靠锚杆的轴向力,比较低扭矩和高扭矩状态,两者的控制围岩的能力是有很大差别的。因此,锚杆支护施工时应对锚杆螺母施加较大的扭矩,小保当一号矿井使用的直径20 mm、屈服强度335 MPa 的锚杆,将锚杆预紧扭矩施加标准定为300 N·m 是较为合理的。锚杆1、锚杆3、锚杆5的扭矩转化效率明显提升。在锚杆支护中,由于锚杆螺纹形式、螺母的材质、加工精度上存在较大差异,井下实际数据与实验室数据存在一定的差异。

4 锚杆托板组合构件协调作用

4.1 巷道地质条件及支护方案

小保当一号井设计生产能力1 500 万t/a,主要可采煤层2-2煤,属近水平煤层,煤层厚度3.8~6.7 m,采煤方法为一次采全高,辅运巷和运输巷间区段煤柱为25 m。工作面运输巷掘进宽度6.2 m,掘进高度4.4 m,掘进断面27.28 m2;工作面辅运巷掘进宽度5.7 m,掘进高度4.6 m,掘进断面26.2 m2。

围岩强度测试结果显示,2-2煤层巷道顶煤强度为20~25 MPa,顶板粉砂岩岩层强度为23~30 MPa,粗粒砂岩岩层强度为30 MPa 左右,巷道煤帮强度平均值为21.92 MPa,煤体强度中硬,顶板砂岩强度中等。煤层底板粉砂岩岩层强度平均值为43.00 MPa,底板岩层强度较高。

顶板支护采用树脂加长锚固,钻孔直径为28 mm,锚固长度为1 300 mm。锚杆垂直巷道顶板,锚杆排距900 mm,每排13 根锚杆,间距850 mm。巷帮支护采用树脂加长锚固,钻孔直径为28 mm,锚固长度为1 300 mm,锚杆垂直巷帮,锚杆排距900 mm,每排5 根锚杆,间距1 000 mm。

4.2 锚杆受力井下实测分析

在切眼巷道掘进过程中,分别在0、150、250、350 m 处布置监测测站,采用MC-500B 型锚索测力计监测锚杆受力,统计锚杆承载工况,评估围岩支护效果,并为顶板灾害预警以及后续切眼巷道支护提供借鉴与工程依据。4 个测站的锚杆受力状况如图7。

切眼0 m 测站锚杆索受力趋势为安装后先增大,然后掘进20 d 左右趋于稳定。这是因为围岩掘进暴露后,总会产生一定的形变,使得锚杆杆体受力增加,之后围岩逐渐趋于稳定状态,锚杆受力也稳定下来。个别锚杆出现受力下降的状态,分析原因为受淋水或风化作用,托板处顶板可能出现软化现象,导致受力下降,而后锚杆继续发挥控制作用,受力又逐步增加,属正常状况。在切眼整个服务周期内,锚杆和锚索受力均未达到强度极限,支护处于安全范围。

切眼150 m 测站锚杆和锚索受力同样是安装后先增加,大约16 d 后趋于稳定,最终锚杆受力增量在20 kN 以内,锚索受力增量也在20 kN 以内,增加量不大。150 m 测站处,在切眼整个服务周期内,锚杆和锚索受力均未达到强度极限,支护处于安全范围。

切眼250 m 测站锚杆索受力变化不大,安装后15 d 左右受力趋于稳定。锚杆最终受力处于20~80 kN 之间,未达到锚杆屈服力值,锚索最终受力未超过100 kN,与初始张拉力相比变化不大,富余承载能力较大。切眼350 m 测站锚杆索受力比较稳定,安装后多数锚杆受力与预紧力差距不大,主要原因为锚杆索安装初始预紧力施加水平较高,后期受力变化量小,稳定程度强。掘进期间锚杆锚索受力变化幅度较小,受掘进扰动影响小。

总体来看,当锚杆托板组合构件协调性良好时,锚杆受力波动不大,绝大多数锚杆受力稳定在50~80 kN 之内,未达到破断极限,未发现锚杆破断现象。锚索受力基本保持稳定,最终受力基本在100 kN 以内,总体增幅在20 kN 以内,锚杆索受力有足够的富余系数。

4.3 巷道支护效果

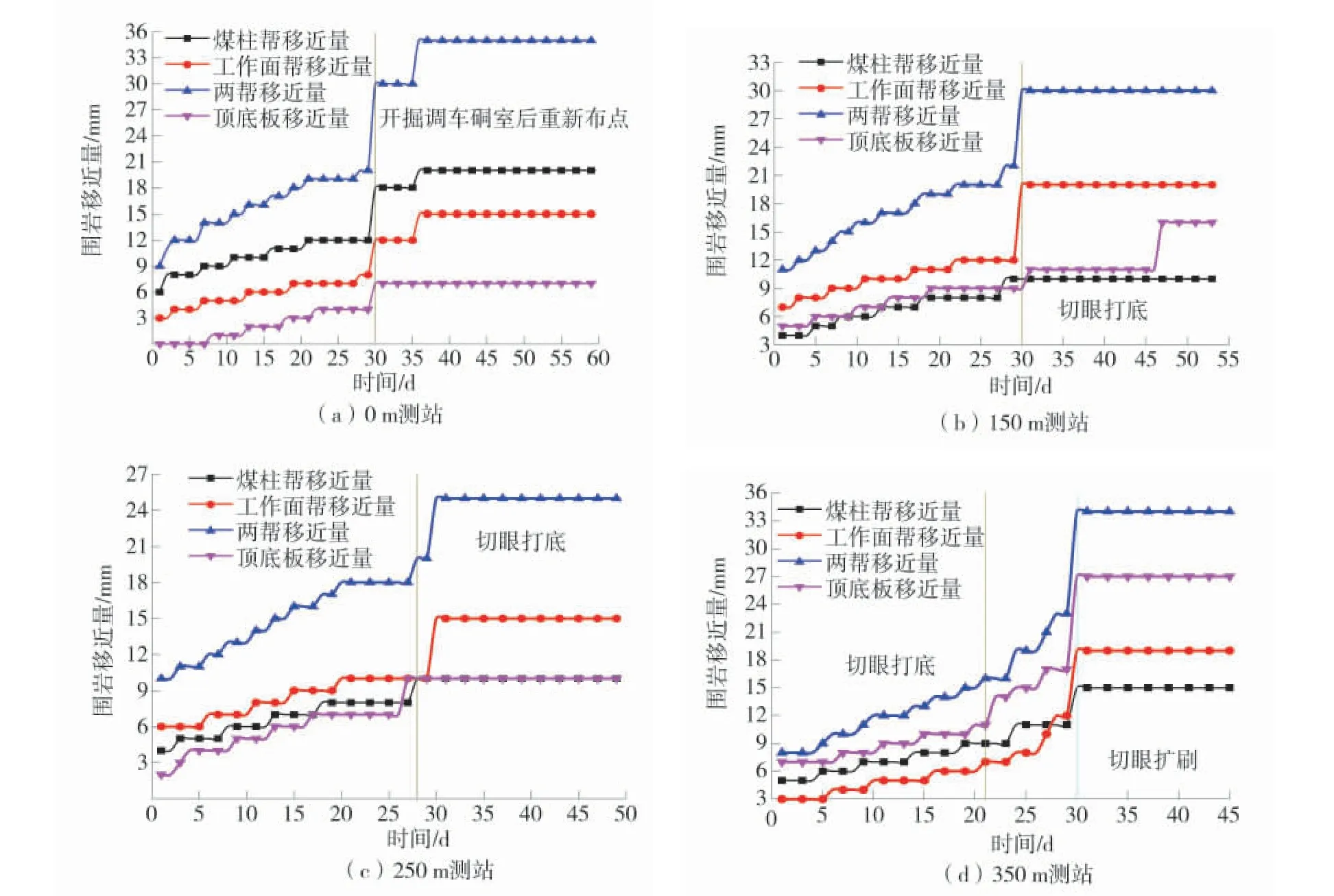

在112207 工作面切眼0、150、250、350 m 处分别布置4 个围岩表面位移监测测站,监测切眼自贯通起至工作面安装完毕期间的2 个月时间内围岩稳定性变化状况。4 个测站的表面位移监测结果分别如图8。

图8 112207 工作面切眼测站表面位移Fig.8 The surface displacement of the station measured by cutting hole of 112207 working face

在0 m 测站,切眼掘进期间巷道围岩稳定性良好,顶底板移近量最大在7 mm 以内,两帮移近量最大为35 mm,切眼整体基本无变形;150 m 处测站顶底板移近量基本没有明显变化,测量得出最大位移在16 mm 以内,两帮移近量最大为31 mm,围岩位移量在正常范围之内,也未发现有明显的破坏,支护效果良好;250 m 处测站顶底板移近量最大在10 mm 以内,两帮移近量最大为25 mm,围岩位移量在正常范围之内,支护效果良好;350 m 处测站顶底板移近量最大在27 mm 以内,两帮移近量最大为35 mm 左右,围岩位移量不大,整体稳定性很好。

总体来说,112207 工作面切眼巷道表面位移很小,顶底板移近量均没有明显变化,顶板下沉最大不超过10 mm,相对于超大断面切眼来说,变形量较小;两帮移近量很小,4 个测站两帮移近量均未超过20 mm。切眼在服务周期内基本没有发生明显变形,满足安全使用要求。实践表明,当锚杆托板组合构件协调性良好时,避免了原有锚杆尾部易发生损坏变形的缺点,且更有助于锚杆锚索预紧力施加,支护效果更好。

5 结 论

1)通过建立锚杆托板组合构件力学模型,构建锚杆托板组合构件平衡方程,分析得出影响锚杆托板组合构件协调作用的主要因素有调心球垫与托板夹角及构件间摩擦系数。

2)当锚杆托板组合构件协调性良好时,能有效降低锚杆尾部应力集中程度,提高锚杆预紧力,锚杆托板组合构件相互锁死的情况下托板的最大集中应力大于锚杆托板组合构件协调性良好的情况下的最大集中应力。

3)在小保当112207 工作面大断面切眼巷道快速掘进实践表明,当锚杆托板组合构件协调性良好时,避免了原有锚杆尾部易发生损坏变形的缺点,且更有助于锚杆锚索预紧力施加,支护效果更好。