FRIPP微晶蜡加氢工艺条件的考察

张艳侠,孙剑锋,韩劲松,毕文卓,刘文洁

(中国石化大连石油化工研究院,辽宁 大连 116045)

微晶蜡是石蜡基或中间基原油生产的减压渣油先经溶剂脱沥青获得轻脱油,再经糠醛精制、溶剂脱蜡脱油得到的固体烃类混合物,由于其结晶粒子非常小,故称微晶蜡[1]。微晶蜡的主要成分是分子量较大的、带有较长碳链的环烷烃和芳香烃。微晶蜡外观呈淡玻璃色或白色,由于其熔点比普通石蜡高,韧性好,故具有独特的物理和化学性质[2]。市场上常见的有70#、75#、80#、85#微晶蜡,分子量约为500~800[3]。微晶蜡是一种重要的化学品,被广泛应用在化工、造纸、食品、电力电子原器件、橡胶防护、精密铸造等各方面。全世界石蜡年耗量约3.3 Mt,微晶蜡目前消费量占石蜡消费量的11%~18%。预计微晶蜡需求量还将以每年2%~3%的速度递增[4]。目前我国石蜡的年需求量大约是1.3 Mt,微晶蜡的年需求量为13 kt左右,按国际微晶蜡与石蜡平均消费比例1∶10推算,微晶蜡将来需求量将十分可观[5]。目前,对微晶蜡的系统研究文献较少,而市场可能对微晶蜡存在更大的需求。

中国石化大连(抚顺)石油化工研究院(FRIPP)一直进行石油蜡类加氢精制技术的研发,先后研制并成功进行工业应用的催化剂有481-2B,FV-1,FV-10,FV-20,FV-30,为我国高品质石油蜡类产品的生产发挥了重要作用。随着原油劣质化,微晶蜡的品质也随着劣质化,FRIPP对南阳微晶蜡进行了系统研究[6-7]。本文以白土精制后的南阳微晶蜡为原料,采用一段串联工艺,考察反应温度、体积空速、氢蜡比等对加氢产品性质的影响,并在相同的工艺条件下,考察不同滴熔点的微晶蜡加氢难易。

1 实验部分

1.1 实验原料

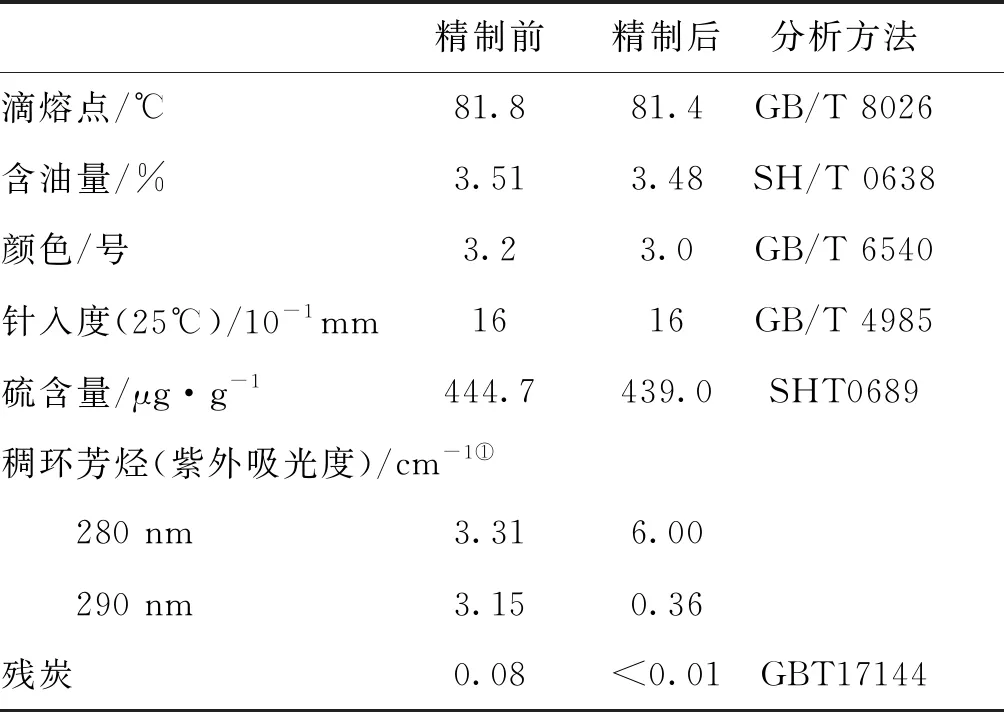

原料采用中国石化南阳能源化工有限公司未处理的微晶蜡,经过白土精制。白土精制条件:温度(120~130) ℃,白土浓度1.5%,反应时间30 min,精制前后的性质如表1所示。

表1 中国石化南阳能源化工有限公司微晶蜡原料性质

从表1中可以看出,微晶蜡采用白土精制前后的性质主要区别在于稠环芳烃的紫外吸光度值和残碳两个方面。从精制前和精制后的微晶蜡FDA数值分析,精制前后微晶蜡在波长280 nm和290 nm两处的紫外吸光总值不变,但在不同波段的吸光值发生了变化,可能是因为经过白土精制,部分稠环芳烃分子中的共轭效应、位阻效应发生了变化。 残碳主要用于表征油品容易氧化生焦或生成积炭的趋势, 残炭的多少主要决定油品的化学组成,残碳值的大小与胶质以及沥青质等容易生焦或生成积炭的物质有关。从精制前后的残碳值分析,经过白土精制后的微晶蜡所含的胶质和沥青质的总量在减少,降低了微晶蜡的加氢难度。

1.2 工艺流程及催化剂

使用实验室小型高压加氢试验装置,采用FRIPP开发的FV-10石蜡加氢精制催化剂[8],以一段串联的方式进行。FV-10石蜡加氢催化剂是FRIPP 开发的用于微晶蜡以及劣质蜡料的加氢精制催化剂,曾在多套石蜡加氢工业装置上应用。催化剂在两个反应器中的装填方案模拟工业装置两个反应器的装填比例。试验用氢气为电解氢,氢体积分数大于99.9%。

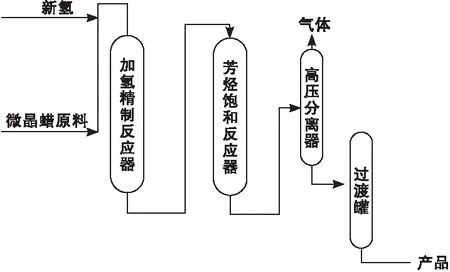

微晶蜡加氢工艺流程示意如图1所示。微晶蜡与氢气进入加氢精制反应器,第一反应器主要进行脱硫、脱氮等杂质,第二反应器主要进行芳烃饱和。所得加氢处理产物经高压分离器然后外排。

图1 微晶蜡加氢工艺流程示意图Figure 1 Schematic diagram of microcrystalline wax hydrogenation process

2 结果与讨论

2.1 脱除硫氮杂质与芳烃饱和反应顺序

微晶蜡是石油蜡中分子结构最复杂,杂质含量最大的蜡料,因此采用常规蜡料的工艺条件无法实现对微晶蜡的加氢精制。一般而言,硫氮等杂原子物质需要在较高的温度下才能脱除,而稠环芳烃的饱和由于受热力学控制,需要在相对低的温度下进行。为此,本研究对脱除硫氮杂质与芳烃饱和反应顺序进行了考察,结果如表2所示。在试验1中,第一反应器的反应温度为330 ℃,第二反应器的反应温度为270 ℃,目的是先进行脱硫脱氮,然后进行芳烃饱和。在试验2中,第一反应器的温度为270 ℃,第二反应器的温度为330 ℃,目的是先进行芳烃饱和,然后进行脱硫脱氮,其他工艺条件相同。微晶蜡的颜色与含有硫、氮等杂原子的稠环芳烃有关,可以看出,两个试验条件所得到的产品性质差别不大,即脱硫脱氮与芳烃饱和两种化学反应进行的先后顺序对最终产品的性质影响不大,但考虑到工业装置,第一反应器温度比第二反应器的温度高更容易实现,更节约能源。所以对于微晶蜡的加氢精制,采用一段串联工艺,最佳处理工艺是一反进行加氢脱硫脱氮,二反进行芳烃饱和。

表2 两个反应器主要反应性能的考察

2.2 体积空速

总体积空速对反应产物性质的影响如表3所示。从表3可以看出,空速对微晶蜡产品性质的影响主要体现在产品颜色和简易FDA两个方面,简易FDA主要和稠环芳烃的含量有关。当总体积空速为0.2 h-1,产品的颜色采用赛氏颜色分析,其值为28号,肉眼观察是纯白色。当总体积空速提高至0.3 h-1时,产品的颜色明显变黄,已经无法用赛氏颜色的方法分析,用色度分析方法得到的色度号为0.5号,可见空速对微晶蜡的加氢影响非常显著。

表3 总体积空速对产品性质的影响

续表

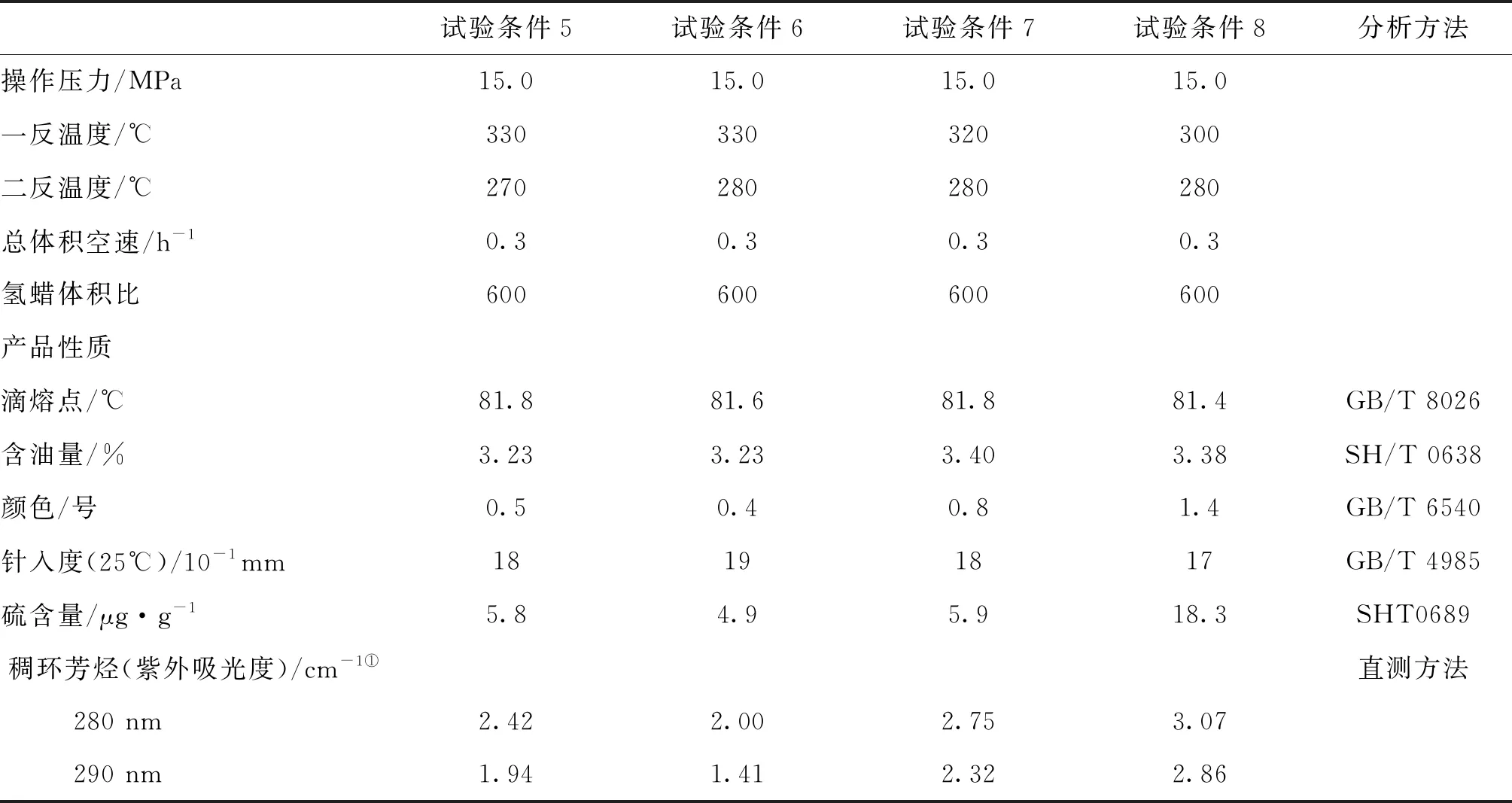

2.3 反应温度

微晶蜡加氢反应虽为放热反应,从化学平衡上讲,提高温度会减少正反应的平衡转化率,对正反应不利,但脱硫脱氮反应在加氢反应温度范围内不受热力学控制,因此提高加氢反应温度可以提高反应速率和加氢深度,但芳烃饱和受热力学控制,提高温度不利于稠环芳烃的加氢饱和。表4给出了反应温度对产品性质的影响。从表4可以看出,条件5和条件6的一反温度相同,二反温度相差10 ℃,二反280 ℃时的颜色号是0.4,270 ℃时的颜色号是0.5,FDA数值在280 ℃明显小于270 ℃,其他性质差别不大。条件6、条件7和条件8二反温度相同,一反温度逐渐降低,可以看出随着一反温度的降低,产品颜色号逐渐增大,硫含量也逐渐增大,FDA数值增加显著,说明一反温度对整个反应的影响很大,必须在较高的反应温度下进行。

表4 反应温度对产品性质的影响

2.4 氢蜡比

对于加氢反应,氢气不仅参与化学反应,而且对反应氢分压等也有重要影响。通常,氢蜡比增大,反应氢分压上升,参与反应的氢分子数增加,有利于提高反应深度,但过高氢蜡比会降低反应物浓度,对加氢反应不利。同时氢蜡比增大,反应物在催化剂上停留时间缩短,不利于反应进行,因此氢蜡比并非越大越好。表5给出了氢蜡体积比对产品性质的影响。

表5 氢蜡比对产品性质的影响

从表5可以看出,氢蜡体积比为600和400两种工艺条件对产品硫含量影响较大,对其他性质几乎没有影响。由于工业生产尽可能在较大的空速下运行,所以氢蜡比一般都在400~600,再高的氢蜡比无需进行考察。

2.5 氢分压[9-10]

氢分压是加氢过程重要操作参数之一。影响氢分压的因素有系统总压力、新氢组成、高分气的排放量,高压分离器的操作温度等。在生产中,提高氢分压往往是通过提高反应压力实现的。在处理高熔点蜡方面,高压加氢比中压加氢具有明显的优势,高压加氢能够全面提高产品质量,尤其是脱除稠环芳烃和改善产品的热安定性效果显著。提高氢分压,不仅对加氢脱硫和脱氮反应有促进作用,同时可以提高芳烃饱和的平衡转化率,从而促进微晶蜡原料中稠环芳烃的加氢饱和反应。工业上微晶蜡的高压加氢一般都在不小于15 MPa条件进行,但试验室小型实验装置无法达到太高的反应压力。

2.6 不同滴熔点的微晶蜡加氢试验研究

微晶蜡基本化学组成中的主要成分为带有正构或者异构烷基侧链的环状烃,尤其是环烷烃。表6给出了不同滴熔点的微晶蜡加氢试验,从表6可以看出,微晶蜡料A的滴熔点是75.8 ℃,微晶蜡料B的滴熔点是81.4 ℃,含油量和颜色相近。在相同的工艺条件下进行加氢, 产品性质却相差很多,微晶蜡料A加氢后产品的赛波特颜色是+27,而微晶蜡料B加氢后的产品,用赛波特颜色分析方法已经无法分析,采用GB/T6540方法分析,得到的颜色值是0.5,用肉眼观察,产品的颜色是淡黄色而不是白色。滴熔点是微晶蜡的重要指标,滴熔点越大,微晶蜡越难加氢。

表6 不同滴熔点的微晶蜡加氢试验

反应压力15 MPa,一反温度330 ℃,二反温度270 ℃,体积空速0.3 h-1,氢蜡体积比600

2.7 微晶蜡加氢前后碳分布对比

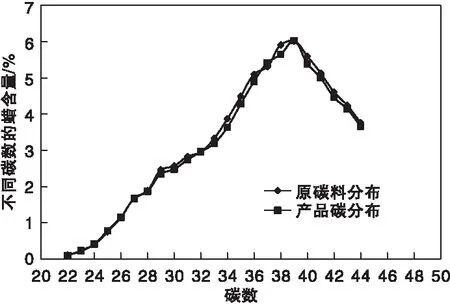

由于微晶蜡碳数较大,在加氢过程中容易发生碳链断裂生成较小分子的产物,造成产品含油量上升,针入度增加,影响产品质量。为了更准确地表征加氢前后微晶蜡组分是否发生了裂解,对微晶蜡原料和加氢产品进行碳分布分析,并对碳分布数据进行对比,以判断微晶蜡在加氢过程是否发生裂解和影响产品的碳分布,可以更直观地验证催化剂表面酸性质和酸量是否适合于微晶蜡加氢精制过程,结果如图2所示。

图2 微晶蜡加氢前后其碳分布Figure 2 Carbon distribution of microcrystalline wax before and after hydrogenation

从图2可以看出,微晶蜡加氢前后其碳分布并没有改变,分析结果表明,催化剂工艺条件及催化剂的表面酸量和酸强度适合于微晶蜡的加氢过程。

3 结 论

(1)对于微晶蜡的加氢精制,采用一段串联工艺,先进行脱硫脱氮反应,然后再进行芳烃饱和,脱硫脱氮的反应温度对产品的性质影响较大。

(2)体积空速对微晶蜡的加氢影响最大,工业装置加工微晶蜡,体积空速尽量控制在0.3 h-1或以下。

(3)微晶蜡分子量大,加氢难度较大,工业上应尽可能地提高反应的氢分压。

(4)滴熔点越大的微晶蜡,加氢难度越大,本研究所选用的石蜡加氢催化剂具有适宜的表面酸性,微晶蜡加氢前后其碳分布并没有改变。