铜钼混合精矿磁浮联合工艺分离试验研究

卢 涛 袁致涛 宋 坤 童佳诚 张红华1

(1.江西铜业集团有限公司,江西南昌330096;2.江西铜业技术研究院有限公司,江西南昌330096;3.东北大学资源与土木工程学院,辽宁沈阳110819)

钼作为一种稀有金属和战略资源,广泛应用于 钢铁、电子、石油、化工、兵器及航天航空等领域,是现代高科技发展必不可少的原料之一。我国钼资源较为丰富,储量约占世界总储量的一半以上[1]。斑岩型铜钼矿床是我国钼金属的主要来源,其铜钼矿物主要为黄铜矿与辉钼矿,原矿品位低、嵌布粒度细,铜钼矿物紧密连生,可浮性相近,铜钼分离困难[2-3]。德兴铜矿新技术厂采用浮选法对铜钼混合精矿进行分离,需要添加大量硫化钠抑铜浮钼,药剂成本高,同时产生大量高COD碱性废水,水处理成本高,严重影响企业经济效益。

目前,铜钼分离研究与实践以浮选为主[4-8]。研究表明,黄铜矿的平均比磁化系数为67.53×10-9m3/kg,具有一定的磁性;辉钼矿的平均比磁化系数为 -0.098×10-9m3/kg,为典型的非磁性矿物[9]。根据磁选原理,在一定的磁感应强度条件下可以实现黄铜矿与辉钼矿的有效分离。有学者将脉动高梯度磁选机用于铜钼分离取得了一定的效果[10-11],鉴于此,本研究以德兴铜矿铜钼混合精矿为对象,采用磁浮联合工艺开展铜钼分离试验,旨在探索铜钼高效分离新工艺,为铜钼资源的高效分离提供技术支撑。

1 试样、设备及药剂

1.1 试 样

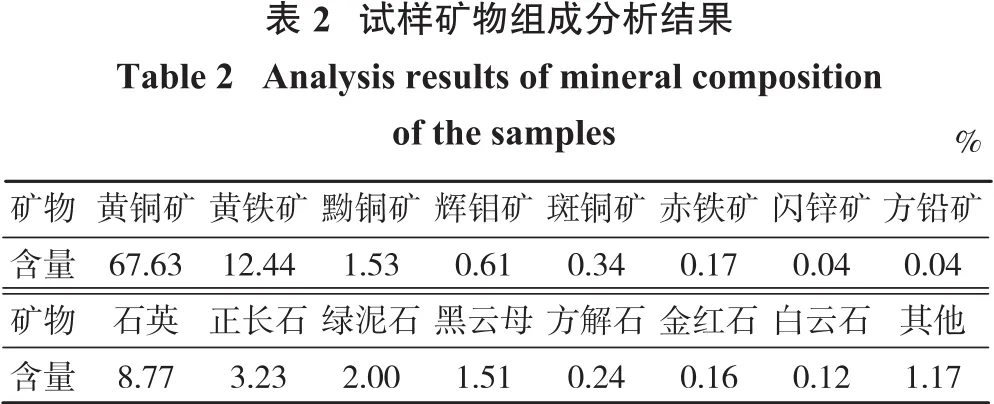

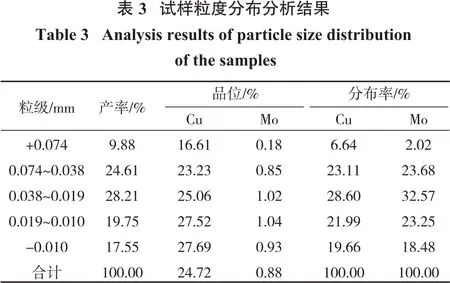

试样为德兴铜矿大山选矿厂生产的铜钼混合精矿,其化学多元素分析、矿物组成分析及粒度分析结果分别见表1、表2及表3。

注:Au、Ag含量单位为g/t。

由表1可知,试样铜、钼含量分别为25.28%、1.09%。进一步的研究表明,伴生金、银主要富集于铜矿物中,可通过后续冶炼工艺综合回收。

由表2可知,试样中金属矿物主要为黄铜矿,其次是黄铁矿及少量的黝铜矿、辉钼矿;非金属矿物主要为石英及少量的正长石、绿泥石和黑云母等。

由表3可知,试样嵌布粒度较细,+0.074 mm粒级产率仅为9.88%,-0.038 mm粒级产率为65.51%;+0.074 mm的较粗粒级铜、钼品位均比较低,随着粒级变细,铜品位逐渐升高,而钼品位在各粒级中差别不大。

进一步的MLA分析表明,试样中黄铜矿单体解离度为91.57%,未解离的黄铜矿主要与黄铁矿及脉石矿物连生;辉钼矿单体解离度为95.23%,未解离的辉钼矿主要与黄铜矿及少量脉石矿物连生。试样中黄铜矿与辉钼矿解离度高,为磁选分离创造了有利条件。

1.2 试验设备及药剂

磁选试验采用沈阳隆基电磁科技股份有限公司设计制造的LYS-S型有色磁分选机,处理能力为50 kg/h;浮选试验采用吉林探矿机械厂生产制造的XFD系列浮选机,槽体容积0.5~3.0 L。

浮选试验所用药剂均取自德兴铜矿,各药剂均为工业级产品,硫化钠为黄铜矿抑制剂,配制成浓度20%的溶液添加;水玻璃为脉石抑制剂,稀释成浓度5%的溶液添加;六偏磷酸钠为矿浆分散剂,配制成浓度5%的溶液添加;煤油为辉钼矿浮选捕收剂,原液直接添加。

2 试验方法

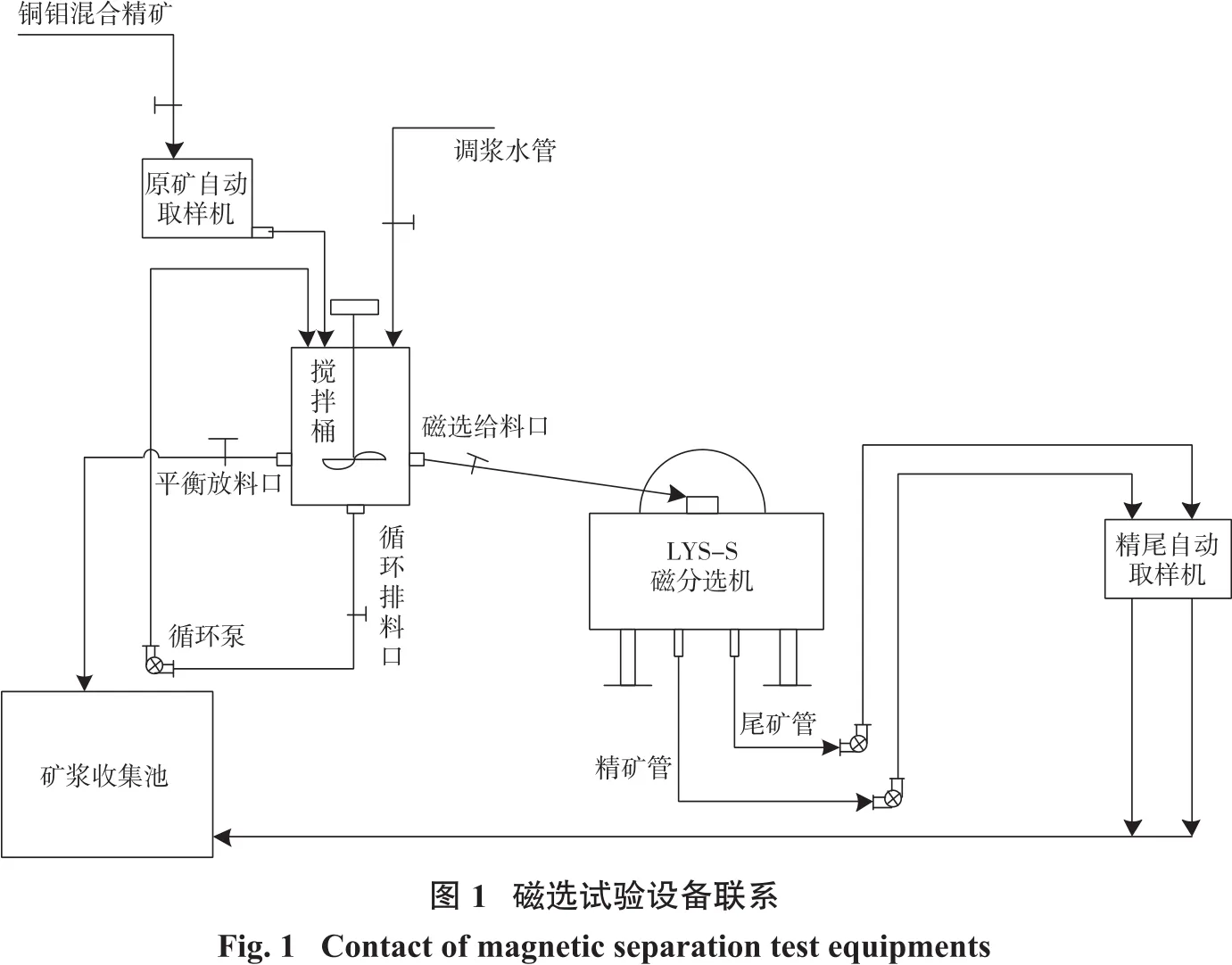

取现场铜钼混合精矿矿浆给入磁选给矿搅拌桶,通过补加水及矿浆循环系统控制磁选给矿浓度稳定,设置磁选原矿、精矿、尾矿3个取样机进行自动取样。依次调节背景磁感应强度、脉动频率、转环转速、处理量开展条件试验,确定较优的参数组合,并开展现场连续磁选试验,验证磁选指标,试验设备联系如图1所示。

浮选试验以磁选扩大试验尾矿为原料,采用实验室小型浮选机进行分离试验。

3 试验结果与讨论

3.1 磁选分离试验

3.1.1 磁选条件试验

采用单一磁选工艺流程,选择菱形网状磁介质,在矿浆浓度为20%的条件下,对背景磁感应强度、脉动频率、转环转速及处理量进行单因素条件优化试验,以获得最佳的磁选工艺条件。

3.1.1.1 背景磁感应强度的影响试验

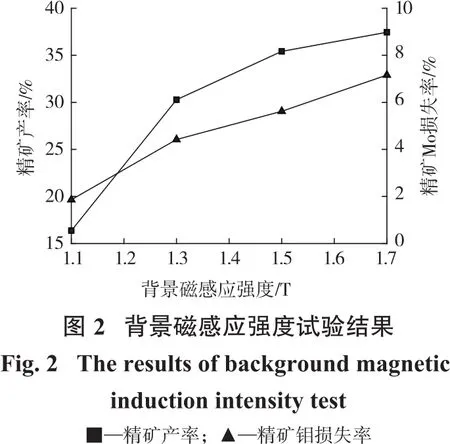

固定脉动频率为25 Hz、转环转速为30 Hz、处理量为900 g/min,考察背景磁感应强度对磁选指标的影响,结果如图2所示。

由图2可知,随着背景磁感应强度提高,磁选精矿产率显著增加,而磁选精矿钼损失率也随之增大。为实现较高的精矿产率、较低的钼损失率,后续试验背景磁感应强度定为1.5 T。

3.1.1.2 脉动频率的影响试验

磁选过程中增加矿浆脉动作用,有利于矿浆中固体颗粒的有效分散,降低钼在精矿中的夹杂损失。固定背景磁感应强度为1.5 T、转环转速为30 Hz、处理量为900 g/min,考察脉动频率对磁选指标的影响,结果如图3所示。

由图3可知,随着脉动频率的增大,磁选精矿产率显著降低,同时磁选精矿钼损失率也随之减少。综合考虑,后续试验磁选脉动频率定为20 Hz。

3.1.1.3 转环转速的影响试验

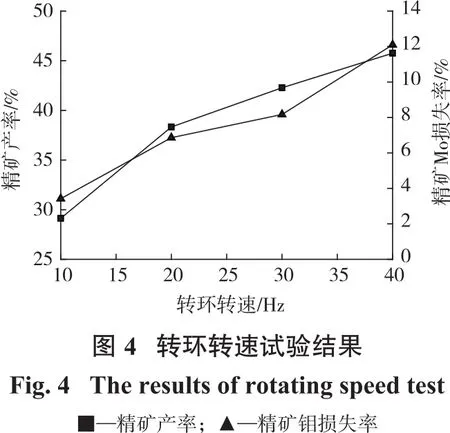

磁选机转环转速与精矿产率及矿物夹杂有着重要联系。固定背景磁感应强度为1.5 T、脉动频率为20 Hz、处理量为900 g/min,考察转环转速对磁选指标的影响,结果如图4所示。

由图4可知,随着转环转速的提高,磁选精矿产率逐渐增加,同时磁选精矿中钼损失率也随之增大。综合考虑,后续试验磁选转环转速定为30 Hz。

3.1.1.4 处理量的影响试验

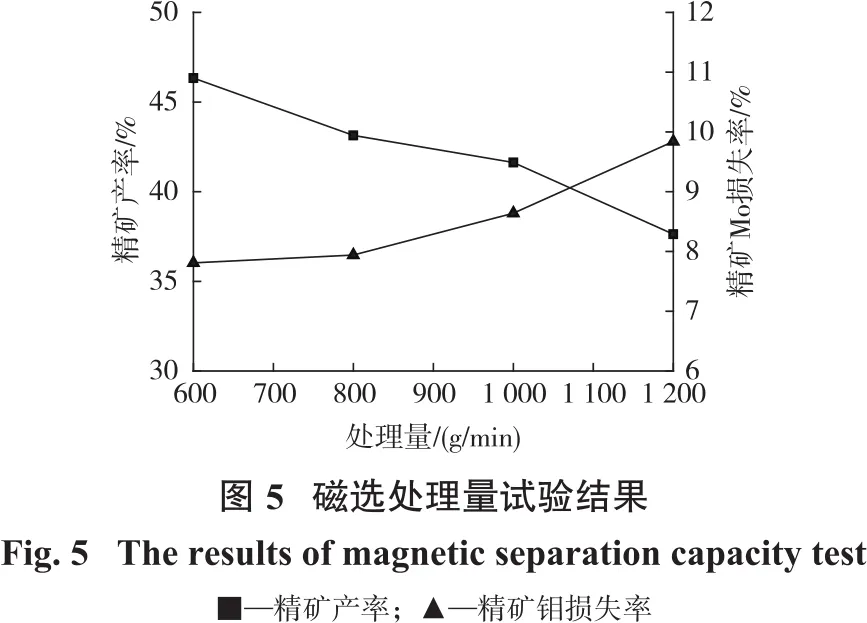

工业上要求磁选机单机处理量越大越好,但处理量增加,分选指标会变差。固定背景磁感应强度为1.5 T、脉动频率为20 Hz、转环转速为30 Hz,考察处理量对磁选指标的影响,结果如图5所示。

由图5可知,随着处理量的增大,磁选精矿产率降低,且钼损失率增大。综合考虑,后续试验磁选处理量定为800 g/min。

3.1.2 磁选扩大试验

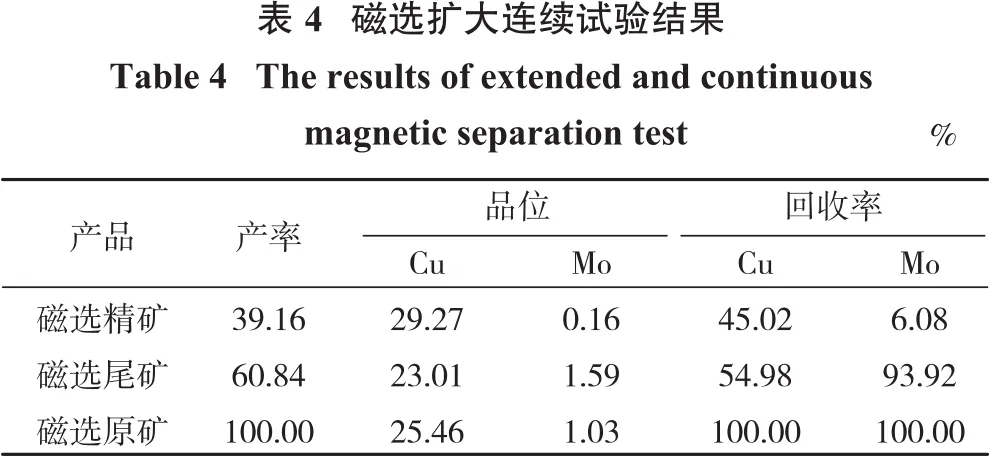

根据磁选条件试验结果及磁选设备性能,确定较优的磁选工艺参数为:背景磁感应强度1.5 T、脉动频率20 Hz、转环转速30 Hz、处理量800 g/min。在此条件下,控制矿浆浓度为20%,卸矿冲洗水用量为0.4 m3/h,试验时间为6 h,开展磁选扩大试验,结果见表4所示。

由表4可知,针对铜、钼含量分别为25.46%、1.03%的铜钼混合精矿,通过1次强磁选,可以获得产率39.16%、铜品位29.27%、铜回收率45.02%的高品位铜精矿,钼损失仅为6.08%,铜钼分离指标较理想。同时,钼明显富集在磁选尾矿中,钼品位由1.03%提高至1.59%,有利于后续浮选分离。

3.2 浮选分离试验

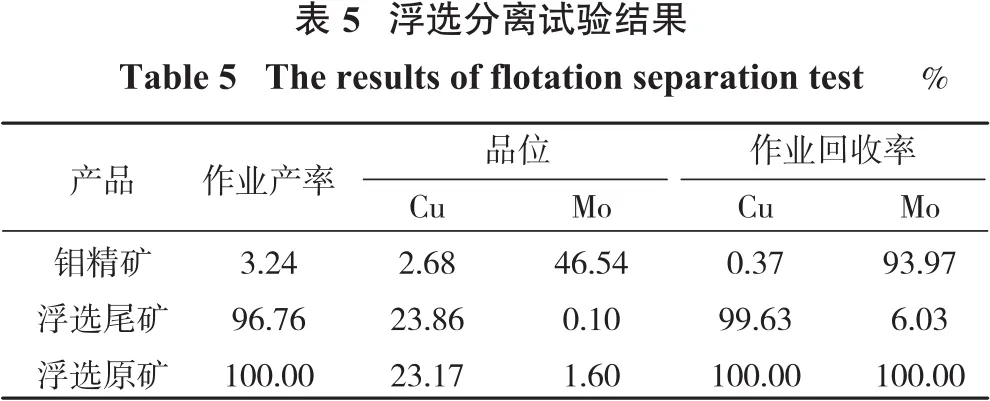

对磁选扩大试验的尾矿开展实验室浮选试验,浮选工艺流程及药剂制度如图6所示,浮选结果见表5。

由表5可知,针对铜、钼品位分别为23.17%,1.60%的磁选尾矿,通过闭路浮选试验可以获得钼品位46.54%、钼作业回收率93.97%合格钼精矿,铜钼浮选分离回收效果比较理想。

3.3 全流程试验

根据磁选扩大试验及浮选试验结果,综合计算得到磁浮联合工艺选矿指标,结果见表6,其中综合铜精矿为磁选精矿和浮钼尾矿合并所得。

由表6可知,采用磁浮联合工艺处理含铜25.56%、含钼1.04%的铜钼混合精矿,可以获得铜品位26.02%、铜回收率99.79%的综合铜精矿,以及钼品位46.54%、钼回收率88.30%的钼精矿,铜钼分离指标较理想。与原工艺相比,新工艺浮选处理量降低了40%左右,且磁选后的尾矿进行浮选,药剂单耗也少于原工艺;钼回收率比原工艺提高1个百分点以上。综合计算,硫化钠用量可降低40%以上,选厂产生的碱性废水中COD大幅降低,每年废水COD处理费用可节省近千万元,具有显著的经济效益和环保效益。

4 结 论

(1)德兴铜矿铜钼混合精矿粒度组成较细,含铜矿物主要为黄铜矿,单体解离度91.57%,含钼矿物为辉钼矿,单体解离度95.23%,铜钼矿物具有较高的单体解离度,为铜钼分离创造了有利的条件。

(2)在磁感应强度为1.5 T、脉动频率为20 Hz、转环转速为30 Hz、处理量为800 g/min、矿浆浓度为20%、卸矿冲洗水用量为0.4 m3/h的条件下开展磁选扩大试验,获得了产率39.16%、铜品位29.27%、铜回收率45.02%的高品位铜精矿,钼回收率损失仅为6.08%;对磁选尾矿开展浮选分离试验,获得了钼品位46.54%、钼作业回收率93.97%的合格钼精矿。

(3)磁浮联合工艺处理含铜25.56%、含钼1.04%的铜钼混合精矿,可以获得铜品位26.02%、铜回收率99.79%的铜精矿,及钼品位46.54%、钼回收率88.30%的钼精矿,钼回收率比原工艺提高1个百分点以上,铜钼分离指标非常理想。