往复压缩机密封件及摩擦磨损研究进展

李春欣,吕晓仁,林金梁

(1.沈阳工业大学,辽宁 沈阳 110000;2.沈阳远大压缩机有限公司,辽宁 沈阳 110000)

1 引言

往复压缩机的适用压力范围广,压缩效率高,适应性强。它们广泛用于石化,钢铁,冶金,汽车等行业。大多数往复压缩机利用活塞在气缸中的运动来周期性地改变气缸中的容积以产生压力和气体输送。为了保持气体的稳定,密封是往复压缩机的关键。 在机械密封中,阀、活塞环和填料环是3个主要密封。气阀实现了膨胀、吸入、压缩和排气4个过程,它们的效率直接关系到气体的传输,能量的损失以及往复压缩机的持续可靠性[1]。活塞环用于密封气缸中的高压气体,以防止从活塞和气缸之间的间隙泄漏。填料环用于密封活塞杆,并防止气体中的高压气体沿活塞杆的方向泄漏。如今,这3种密封材料通常由聚四氟乙烯(PTFE),聚醚酮(PEEK)及其复合材料制成[2]。

在往复密封的过程中,密封不可避免地产生摩擦和磨损。过度磨损会导致严重的气体泄漏。近年来,人们逐渐关注往复压缩机密封件的摩擦和磨损,并获得了大量的研究成果。本文介绍了往复压缩机的原理和密封件。将对目前往复压缩机的PTFE,PEEK和复合材料的研究,并进一步研究往复式压缩机密封件的摩擦和磨损性能。

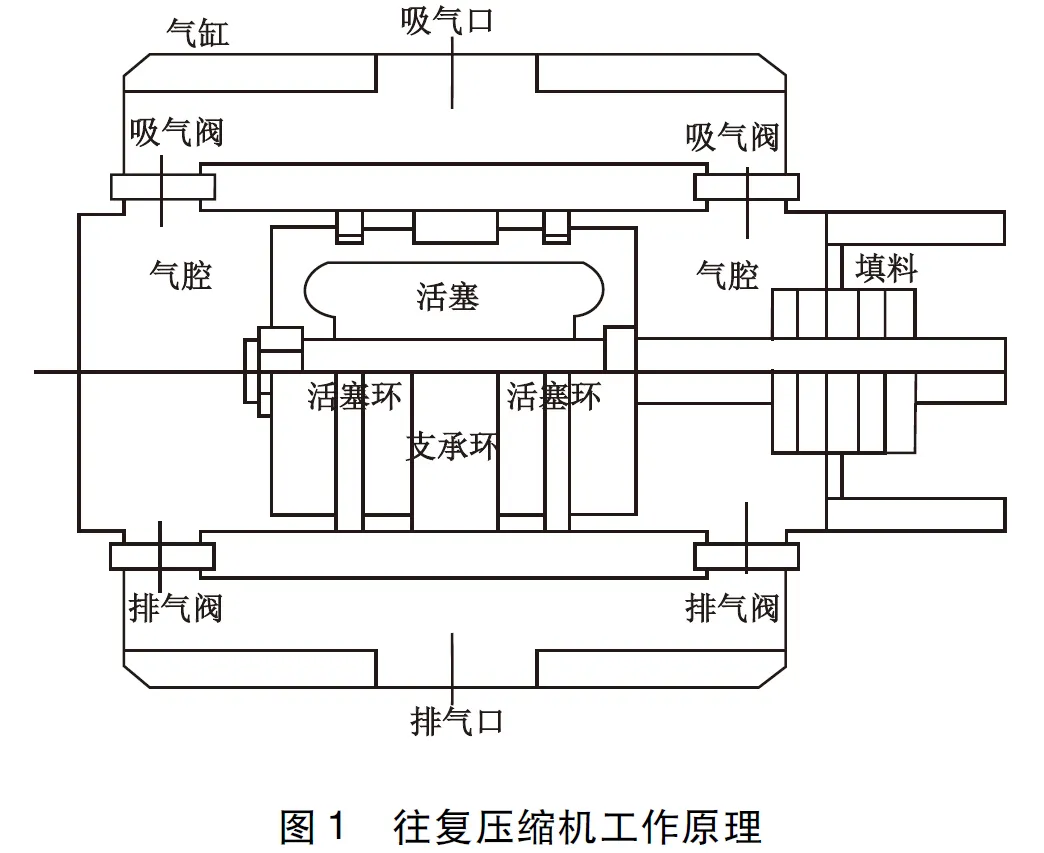

2 往复压缩机工作原理

往复压缩机由曲轴驱动,连杆驱动活塞,活塞上下移动,如图1所示。活塞的运动改变了气缸内的容积。随着活塞向下移动,气缸容积增加,进气门打开,排气门关闭,空气被吸入以完成进气过程;随着活塞向上移动,气缸容积减小,出口阀打开,入口阀关闭,压缩过程完成[3]。通常,活塞环以密封气缸和活塞之间的间隙,并且填料环和活塞杆共同作用以在活塞杆上形成密封。

3 往复压缩机密封部件

3.1 气阀

气阀由4个部分组成:阀座、阀片、弹簧、升程限制器。其中,阀片是易损的部分,是阀座通道的打开和关闭元件。传统的阀片主要由金属材料制成,但是近年来,由于非金属材料技术的进步,阀片主要由PEEK制成[4]。它具有诸如耐冲击性,对杂质不敏感,优异的耐油性,优异的自润滑性能和低运行噪音等优点[5-6]。阀片的实物图如图2所示。气阀主要是由于机械损坏和由于气体的腐蚀引起的。

图2 阀片实物图

3.2 活塞环

活塞环是安装在活塞上的部件,用于密封和接触气缸壁,活塞环的实物图如图3所示。主要作用是密封活塞与气缸之间,避免气体通过活塞进入机体中,防止机器因此失效。密封活塞和气缸之间的间隙,以防止气体从压缩空间的一侧泄漏到另一侧[9]。活塞环的工作原理是依靠由多个活塞环形成的曲折通道,从而导致多次节流和堵塞,并对流经它的废气产生涡流阻塞作用。 当发生小泄漏时,会产生较大的阻力下降,从而实现密封。该弯曲通道是由活塞环组的切口形成的通道[10]。

图3 活塞环实物图

气体从压力侧通过活塞环和活塞环凹槽之间的轴向间隙进入活塞环凹槽,并且空气压力径向向外施加在活塞环上,从而产生密封效果;切口是由于在压缩机工作时的平均工作温度一般情况下是高于室温的,这样就会根据不同材料的线胀系数计算开口的大小,保证密封环不会“胀死”在环槽里[11]。

3.3 填料环

填料环由径向环,切向环和节流环组成,填料环示意图如图4所示。在整个填料函中,具体位置和活塞杆接触。气缸和活塞杆之间的间隙用填料密封,该填料用于密封气体并防止气体泄漏到活塞杆上。气缸和活塞杆之间的间隙用填料密封,该填料用于密封气体并防止气体泄漏到活塞杆上。安装时径向环必须处于高压一侧。高压压缩机一般采用三、六瓣密封圈[12]。

图4 填料环示意图

4 往复压缩机密封件摩擦学研究

4.1 PEEK及其复合材料

聚醚醚酮(简称PEEK)的构成单位为氧—对亚苯基氧—对亚苯基—羰基—对亚苯基,它是部分结晶的热塑性特殊塑料[13]。PEEK具有出色的自润滑性和低摩擦系数性能。它在各种压力,温度和相对粗糙的接触表面下均具有出色的耐磨性。 它可用于恶劣的环境,例如非润滑,高温,潮湿和腐蚀[14]。为了进一步提高PEEK的性能,人们添加了多种纤维以形成复合材料,其中碳纤维(CF)和玻璃纤维(GF)居多。

4.1.1 CF填充改性PEEK

碳纤维(CF)作为一种新的类型的纤维材料,不仅具有低的密度,高强度和高模量,而且具有良好的耐热性和化学稳定性的纤维材料制成。另外,由于组合物的90%以上是碳,因此碳纤维具有一定程度的润滑性和低摩擦系数[15]。人们通过改变碳纤维长短、含量等条件来增强PEEK的性能,从而满足实际的需求。碳纤维增强的PEEK复合材料具有广泛的用途,包括航空航天、医学、工程和其他领域。

(1)干摩擦

马娜等人采用MM-W1A万能摩擦试验机对10%~20%PEEK/CF进行研究,摩擦形式为销盘式滑动摩擦[16-17]。在载荷为0.5 MPa时,10%PEEK/CF材料的摩擦系数较PEEK基体下降幅度较大,为0.217。如果CF含量相对较大,则材料的摩擦系数随着CF含量的增加而增加。材料的磨损率先降低,然后随着CF含量的增加而增加。在CF含量达到20%时,材料的磨损率大幅提高,为6.05×10-6mm3/Nm。但较PEEK,磨损率还是处于下降状态。由SEM图片可知,材料的磨损机理是磨料磨损。在重负载下,碳纤维在摩擦表面上承担了大部分负载,并改善了基体的耐磨性。但CF含量达到20%时,发生材料的脱落现象,表明高纤维含量复合材料在高载荷下耐磨性能的恶化。

王全兵等人采用MMW-1A销盘式摩擦机研究了质量分数为20%的CF对PEEK复合材料摩擦性能的影响[18],研究发现,碳纤维增强复合材料的摩擦系数低于无纤维的摩擦系数,摩擦因数在0.15左右,较PEEK降低值在0.1附近波动,磨耗量为17 mg,也明显低于PEEK。这可能是由于纤维的承重和增强作用,减少磨料颗粒的嵌入和切割作用,阻碍了材料的塑性变形,降低摩擦系数从而提高耐磨性[19]。

(2)液体润滑

王春龙等人对比研究了10%CF和30%CF增强PEEK复合材料在海水润滑、载荷为1000 N下的磨损行为[20]。随着CF含量从10%增加到30%,PEEK的摩擦系数增加,在1000 N的负载下,PEEK+10%CF的摩擦系数为0.04。当CF含量从10%增加到30%,则PEEK的对偶面磨损率会显着增加。在1000 N载荷时,PEEK+10%CF的磨损率为1.04×10-6mm3/Nm,小于PEEK+30%CF的4.22×10-6mm3/Nm。这是因为PEEK聚合物中的CF含量增加,并且配合表面上的摩擦损伤增加,这导致磨损率增加。与干摩擦相比,CF增强的PEEK在海水润滑下显示出更好的摩擦稳定性和耐磨性[21]。

钟莹洁等研究了海水润滑条件下15%PEEK/CF复合材料的摩擦磨损性能[22]。试验应力为1~5 MPa,相对滑动速度为2m/s,时间为2h。通过实验可知,复合材料摩擦系数和磨损率相对较高。随着载荷的增加,摩擦系数和磨损率均降低。摩擦系数降至0.01附近并上下小幅波动,而磨损率则持续下降至最低值1.95×10-8mm3/Nm。与纯PEEK相比,PEEK/CF复合材料具有更好的耐磨性,并且在高负载条件下其耐磨性更好。随着摩擦进行,碳纤维暴露在表面,减轻了基材承受的张力,因此基体材料得到了一定程度的保护,免受过度磨损。PEEK/CF复合材料呈现犁形,可以看出复合材料主要是以轻微磨损和疲劳磨损为主。

4.1.2 GF填充改性PEEK

玻璃纤维(GF)是一种无机非金属材料。优点是绝缘性好,耐热性强,耐腐蚀性好和机械强度高,但是缺点是脆性和耐磨性差。但拥有与PEEK结合容易、绝缘性能、冲击性能和压缩性能好等优点[23]。与PEEK混合后,它可以具有更高的耐热性和更低的收缩率。 因此,PEEK/GF广泛用于航空航天等高科技领域。

(1)干摩擦

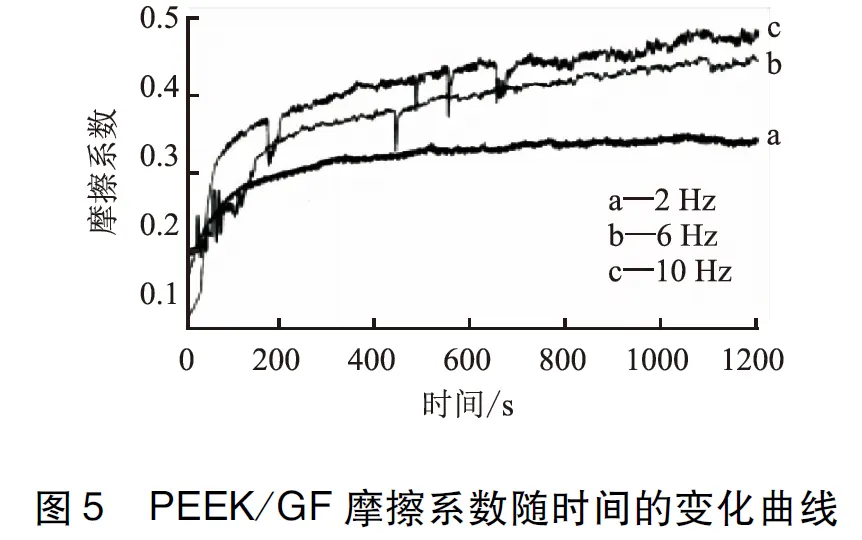

李恩重等研究了30%GF增强的PEEK复合材料和GCr15钢球在干摩擦条件下的摩擦磨损性能[24-25],在200 N的载荷,2 Hz、6 Hz、10 Hz频率下,PEEK/GF复合材料的摩擦系数随时间增加。如图5所示,摩擦系数也随时间增加而稳定。PEEK/GF复合材料的磨损也随着频率的增加而增加。当频率从2 Hz增大到10 Hz时,磨损量从0.2 mg上升到1.1 mg。这是由于PEEK/GF复合材料的粘弹性。随着负载和频率的增加,摩擦过程中产生的热量增加。随着材料的整体温度升高,表面材料会变软并发生塑性变形,并且材料承受剪切变形的能力会降低,从而导致可能的附着力和材料磨损增加。

宁洋等人利用电子式能试验机对玻璃纤维增强PEEK的摩擦性能进行了研究[26]。试验结果表明,随着GF的加入,PEEK复合材料的摩擦系数降低。当载荷为200 N时,摩擦系数从0.19降到0.13。当负载为1000 N时,PEEK/GF的摩擦阻力比PEEK好。摩擦系数从0.44降到0.1。可以看出,随着载荷的增大,复合材料降摩擦系数降低的越显著。PEEK/GF的横截面清晰可见GF和PEEK基体树脂撕裂,暴露的GF表面覆盖有一层基质树脂,嵌入PEEK树脂中的GF与PEEK树脂紧密相连,因而PEEK/GF的摩擦性能更加优秀。

(2)液体润滑

徐培琦等人利用MM-2000微机控制摩擦磨损试验对在载荷为600N时,10%、20%、25%、30%PEEK/GF复合材料在水润滑下进行了试验[27]。GF的添加降低了PEEK/GF复合材料的摩擦系数,且当GF的含量为25%时,PEEK/GF复合材料的摩擦系数降到0.06。可以看出材料具有很好的康摩擦性能。如图6、7所示,随着GF含量超过25%时,树脂的相对含量逐渐降低,界面未牢固结合,应力集中点增加,复合材料的缺陷相应增加。因此,PEEK/GF复合材料的摩擦系数增大到0.23。如果过量添加GF,则树脂不能达到GF的总涂层,树脂的相对含量逐渐降低,界面未牢固结合,应力集中点增加,复合材料的缺陷相应增加[28]。

图7 PEEK/GF复合材料的SEM照片

李恩重等人采用CETR-3型多功能摩擦磨损试验机测试了PEEK和含30%短切玻璃纤维的PEEK/GF在水润滑下的摩擦磨损性能[29]。在载荷为200 N,频率为2 Hz时。复合材料的摩擦系数大于基材的摩擦系数,PEEK/GF的摩擦系数为0.16。由SEM图片可以看到,在摩擦过程中,PEEK转移材料并在双面上形成转移膜,玻璃纤维在磨损的过程中以颗粒的形式进行磨损,形成了对PEEK的保护膜,增加摩擦界面的接触点,使复合材料的摩擦系数增加。磨损率方面,30%PEEK/GF复合材料的磨损率为0.4×10-6mm3/Nm,PEEK为0.6×10-6mm3/Nm,高强度玻璃纤维可显着改善PEEK/GF复合材料的综合机械性能,能够有效的改善PEEK的磨损性能,从而提高PEEK复合材料的耐磨性。水润滑下的PEEK主要是由轻微的粘合磨损引起的。水的冷却和润滑作用的结果是减小了摩擦并且减小了摩擦表面的温度升高,这显着提高了复合材料的摩擦和磨损性能。

4.1.3 PEEK+其他复合材料

骆志高等研究了在PEEK中混入PTFE组成新的复合材料,再与45#钢在干摩擦条件下的摩擦磨损特性研究[30]。实验的载荷为200 N,实验结果表明,复合材料随着PTFE含量的增加,摩擦系数逐渐降低,但磨损率随着含量的增加,呈现先降低后增加的趋势。当填充的PTFE含量达到10%至20%时,复合材料的摩擦学性能最佳。不仅如此,骆志高等还研究了填充石墨、MoS2和PTFE共同来改性PEEK复合材料,并在干摩擦条件下进行摩擦磨损研究[30]。实验的载荷为200~1000 N时,材料的摩擦系数和磨损率都随着载荷的增加而减小。当负荷较低时,复合材料以耕作为主,这表现为磨料磨损。当负载高时,它表现为粘合剂磨损和磨料磨损的混合形式。

4.2 PTFE及其复合材料

PTFE(Poly tetra fluoroethylene),具有结晶度较高、相对分子质量较大、分子无支链等特点。具有良好的自润性等性能特点[31]。PTFE凭借其独特螺分子结构和外围致密的“氟代”保护层结构决定了其独特的性质。像低摩擦系数,出色的化学稳定性等一样,它也是一种出色的固体润滑材料[32]。为了进一步提高PTFE的性能,人们添加了多种纤维以形成复合材料,其中,碳纤维(CF)和玻璃纤维(GF)占多数。

4.2.1 CF填充改性PTFE

碳纤维(CF)常用来增强PTFE,能有效克制其不足之处。然而,由于CF和PTFE基体之间的亲和性差,界面粘合强度低,这降低了复合材料的性能。因此,为了提高CF与PTFE基体之间的界面结合力,必须对CF进行适当的表面处理。

(1)干摩擦

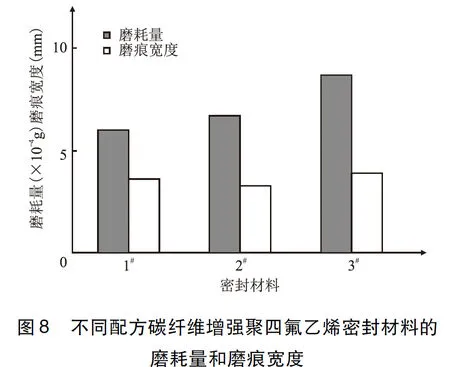

杨家义等采用摩擦磨损试验机,分别加入T600、通用级、沥青基的CF充改性后的PTFE复合材料进行了干摩擦下复合材料性能的研究[33]。试验转速200 r/min,载荷200N。其中CF质量份20%。如图8所示,T600碳纤维磨耗量最小,为0.0006 mg。摩擦系数为0.196。通用的碳纤维材料的摩擦最大平均系数,为0.213,磨损适中,摩擦磨损试验稳定,总体性能中等。沥青基碳纤维材料的平均摩擦系数最低,为0.183,然而,磨损量和磨损痕迹的宽度最大,并且磨损状态不稳定。因此,可以看出,碳纤维增强PTFE垫片材料的摩擦系数与材料中石墨结构的碳含量有关。 石墨结构的碳含量越高,材料的摩擦系数越低,自润滑性能越好。 沥青基的碳含量最高,颗粒含量为5%,所以沥青基的摩擦系数最低。

颜录科等人研究采用热空气氧化后,钛酸酯偶联剂处理和聚四氟乙烯分散体涂层后再进行氩等离子体处理是改性CF表面的两种方法。并填充15%改性后的CF到PTFE中进行摩擦学实验[34]。实验机型为M-200型磨损试验机,在载荷为3MPa时进行测试。在实验过程中,未做改性的CF很容易得从PTFE基体上脱落。所以并没有起到有效的作用,而且,由于CF的脱落,掉落在和摩擦副之间,是硬颗粒状态,反而增大了摩擦副之间的摩擦系数。改性后的CF与PTFE基材的黏贴性能得到了改善,在摩擦过程中,CF有效地承担了负载,从而提高了复合材料的耐磨性。根据实验结果表明,在热空气氧化后,用增粘剂处理碳纤维可以使CF/PTFE复合材料的磨损率降低44%,而氩气等离子体处理PTFE分散的涂覆碳纤维可以使复合材料的磨损率降低56%。

(2)液体润滑

胡刚等人制备了25%碳纤维和25%玻璃纤维的PTFE复合材料,使用315/305型环块式摩擦磨损试验机在油润滑条件下进行摩擦磨损试验[35]。在载荷为245 N,转速为200 r/min时,CF/PTFE的摩擦系数为0.032,磨痕宽度为2.66 mm。CF/PTFE的摩擦系数高于GF/PTFE,而且磨痕宽度小于玻璃纤维。这是因为碳纤维的硬度要高于玻璃纤维,在摩擦的过程中,碳纤维承受载荷的能力要强于玻璃纤维,因此,在磨痕宽度方面,碳纤维增强的复合材料要小于玻璃纤维增强的复合材料。由于是油润滑条件,磨损后,磨损表面都比较光滑,碳纤维和玻璃纤维都未发生脱落现象。通过SEM可知,在摩擦过程中,复合材料和摩块之间产生了一层油膜,由于油膜的作用,避免了两者之间的直接接触,所以提高了耐磨和润滑的作用。

4.2.2 GF填充改性PTFE

GF填充PTFE使复合材料的稳定性得到了极大地提高,同时降低了材料的收缩率,蠕变减小,在密封件方面得到了广泛的应用[36]。GF/PTFE复合材料在性能方面不单单取决于GF纤维的材质,更取决于GF的形态、尺寸、含量、分布状态以及GF与基体的界面连接情况等因素。

魏刚等人通过MM-200型磨损试验机对5%~20%的PTFE/GF复合材料的摩擦磨损性能进行测试[37]。实验结果表明,在载荷为300 N,转速为200 r/min时,随着玻璃纤维含量的增加,PTFE/GF复合材料的摩擦系数也随之增加。玻璃纤维质量分数从5%增大到20%时,PTFE/GF复合材料的摩擦因数也逐渐从0.26增大到0.325。当加入5%GF时,PTFE/GF样品的磨损率最大,并且随着GF的增加,磨损量逐渐降低。由SEM照片可知,当加入5%GF时,磨损表面的槽宽而深,磨损严重,耐磨性明显。随着GF的质量分数的增加,磨损表面上的沟槽进一步变窄,更多的玻璃纤维起到了承载力的作用,使得复合材料的磨损降低,增加了材料的耐磨性。可以看出,添加适量的玻璃纤维显然可以防止PTFE胶带晶片的滑移损坏,并且大大降低了整体磨损率。同时,大量的GF颗粒附着在摩擦表面上,这样也进一步的增加了材料的摩擦系数。马伟强等人通过MMW-1A型万能摩擦磨损试验机探究了PTFE/GF复合材料在不同转速下的摩擦磨损情况[38]。干摩擦试验是在251N的恒定载荷下进行的。测定0~25%GF含量的试样在20 r/min、40 r/min、60 r/min、80 r/min转速下的摩擦性能。在实验时长为1h时,在不同含量时,20%PTFE/GF的摩擦系数为0.19。是所有百分比中摩擦系数最低。由SEM图可知,当用GF填充后,出现在单位面积上的GF颗粒增加,所以摩擦现象在GF颗粒上增加,这样导致了复合材料的摩擦系数高于纯PTFE材料。但随着GF的含量继续增加,复合硬度的增加对摩擦系数的影响减弱,从而摩擦系数逐渐降低。PTFE/GF的磨损率明显低于PTFE,并且随着GF填充量的增加而降低。在80 r/min转速下,20%PTFE/GF的磨损率为56×10-6mm3/Nm,纯PTFE的磨损率为870×10-6mm3/Nm。磨损率降低了93.56%。这是因为GF加入后,复合材料的硬度增大,有效阻止了PTFE结构的大面积破坏。从而复合材料在应力作用下难以脱离,从而降低了磨损率。

4.2.3 PTFE+其他复合材料

马伟强等研究了在较高载荷及不同转速下的低含量鳞片石墨/PTFE复合材料的摩擦磨损性能[39]。结果表明,在高载荷下,当填充5%石墨时,石墨/PTFE复合材料的摩擦系数和磨损量都最小;与纯PTFE相比,当载荷为0.8 MPa、转速为80 r/min时,摩擦因数和体积磨损率分别降低了19.7%和84.25%;随着石墨含量的增加,复合材料的磨损机理逐渐从犁磨损变为粘着磨损,当石墨的质量分数为10%时,容易产生轻微疲劳磨损。

Samuel Beckford等研究了在PDA(聚多巴胺)/PTFE双涂层中加入石墨填料的效果,并进行了摩擦磨损实验研究[40]。结果表明:在复合材料中添加石墨,可以提高材料的耐磨性,并降低其摩擦系数。在复合材料中添加1%的石墨时,其耐磨性可以提高5倍,并且降低了17%的摩擦系数。这是由于复合材料的表面形成了表面转移膜,使涂层能够在表面滑动,表面摩擦力随之分散,固提高了耐磨性并且降低了摩擦系数。

4.3 密封材料的对比分析

与PEEK相比,PTFE的摩擦系数要小一些。但是磨损量缺高于PEEK。郭智威利用CBZ-1摩擦磨损试验机,在载荷为60 N时,研究了在不同转速下,PEEK和PTFE的摩擦磨损性能[41-42]。在转速为100 r/min时,PEEK的摩擦系数为0.23,PTFE的摩擦系数为0.2。随着转速的不断增加,达到800 r/min时,PEEK的摩擦系数为0.18。但PTFE的摩擦系数为0.04。这主要是因为PTFE能够形成自润滑膜,有效的减少了摩擦,所以摩擦系数要比PEEK低。但是在稳定性方面,PEEK的摩擦系数变化不大,这是由于其化学性质很稳定,耐磨性、耐疲劳强度均很高。破坏结构所需的能量很大,因此PEEK的摩擦系数非常稳定,而且性能非常好。

对于耐磨性来说,玻璃纤维增强的PTFE复合材料要略逊于碳纤维。由于碳纤维增强的复合材料硬度较高,所以在耐磨性上碳纤维增强PTFE复合材料耐磨性比玻璃纤维增强复合材料的耐磨性高。胡刚等人以25%GF/PTFE和25%GF/PTFE两种复合材料,利用315/305型环块式摩擦磨损试验机在干摩擦条件下进行了摩擦性能研究[35]。在同种条件下,GF/PTFE复合材料的摩擦系数和磨痕宽度分别为0.23和4.92 mm,CF/PTFE复合材料的摩擦系数和磨痕宽度分别为0.29和4.18 mm。这说明CF复合材料磨损量要低于GF复合材料。张增猛等人以30%GF/PTFE和30%CF/PTFE为实验对象,利用MMW-1立式万能摩擦磨损试验机研究在水润滑下的摩擦学性能[43]。在载荷为0.8 MPa,速度1.4 m/s,磨损时间为2 H的工况下,PEEK/CF的摩擦因数为0.24,磨损量为0.49 mg;而PEEK/GF的摩擦因数为0.33,磨损量为0.71 mg。这2次实验都足以证明CF增强的复合材料要优于GF增强的复合材料。

5 结语

近年来,往复压缩机工业对产品的纯度,压力和效率的要求越来越高,企业对压缩机的密封件的性能要求也随之提高。为了提高压缩机的使用寿命和减少压缩气体泄漏和润滑油产生的污染,能做出高强度、高耐热和低摩擦的密封件能够进一步改善往复式压缩机的工作情况,提高使用寿命。无油润滑活塞环在提高使用寿命,降低成本,节省能源,降低噪声,清洁气体和提高操作安全性方面的优势越来越明显,人们迫切需要开发高性能,廉价,不污染的新材料并开发新型结构。当今PTFE、PEEK复合材料已经成为了主流材料,如何改性复合材料提高密封件的使用寿命,也成为了热门话题。小型压缩机已经基本满足国内各行业的要求,但大型往复压缩机还有所欠缺。目前,大型往复压缩机正朝着大容量、高压力、能耗少等方面发展,所以需要研制出压制变工况条件的新型气阀,使气阀寿命大大提高。近年来,我国压缩机行业在引进、消化、吸收和再创新方面取得了突破,但与国外先进水平相比还存在一定差距。为此人们开展了新的结构型式及应用于大容量压缩机等技术的研究。