自动制孔系统在复材舵面上制孔的工艺参数研究

谢贺年,王俊玲

(1.西安航空职业技术学院航空制造工程学院, 陕西 西安 710089) (2.西安飞机工业(集团)有限责任公司,陕西 西安 710089)

在飞机装配过程中需对部分复材件进行制孔操作,常规通用的制孔流程为钻孔—扩孔—铰孔—锪窝,每一道工序都由特制的刀具完成。从最初的小孔,到最后锪窝,至少需要4次换刀,换刀次数多,制孔效率慢[1]。而在自动制孔系统中,为减少换刀次数,提升制孔效率,会采用钻、铰、锪一体化的复合刀具[2]。这是一种集钻孔、扩孔、铰孔、锪窝等多种功能于一体的阶梯型复合刀具[3-4]。

本文研究这种复合刀具在复材舵面的加工参数。复材舵面多为复材(CFRP)与铝合金(Al)的叠加组合,因此在制孔过程中既要考虑复材的加工特点,又要考虑铝合金的制孔特性。

采用钻铰锪一体化复合刀具,可实现复材与铝合金材料叠层制孔,工艺参数需同时满足两种材料的切削加工要求。若制孔切削力超过复材或铝合金材料的承受范围,则会导致复材出现劈裂、毛边、表面微裂纹、分层、撕裂等缺陷,铝合金材料出现毛刺过大等缺陷[5]。这些制孔缺陷将直接影响复材夹层的连接强度、服役时间和维护频次,进而降低产品寿命。如何控制自动制孔系统中制孔工艺参数,使复材与铝合金材料叠层制孔质量满足设计要求,是本文要研究的内容[6]。

1 自动制孔系统工艺参数研究试验方案

1.1 试验目的

试验目的为分析自动制孔系统在不同工艺参数下的制孔质量,建立叠层结构制孔工艺参数库,实现制孔工艺参数的快速匹配。

1.2 试验方案

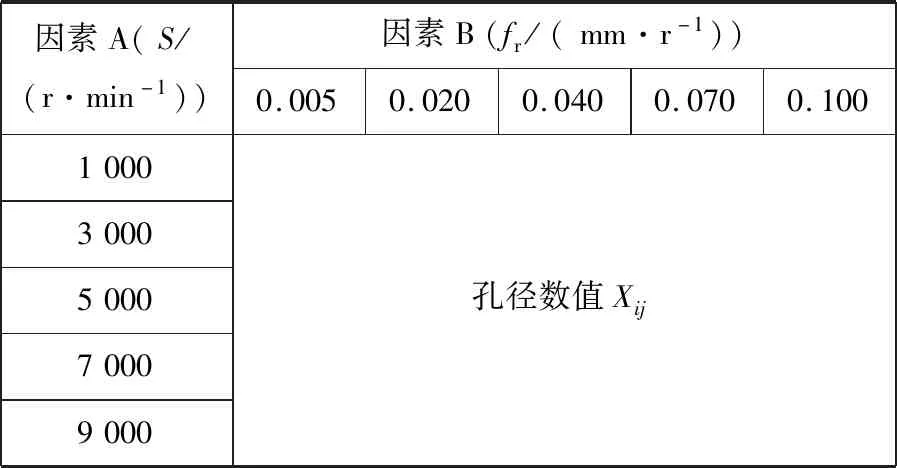

自动制孔系统在进行复材舵面叠层制孔时,可控工艺参数主要是主轴转速S、进给量fr、进给速度Vf等。由于影响因子较少,不适合采用正交试验法,因此本文采用全因素法进行试验。

1)试验参数选择。

将自动制孔系统的主轴转速S范围分为5个等级,分别为1 000,3 000,5 000,7 000,9 000 r/min;进给量fr也分为5个等级,分别为0.005,0.020,0.040,0.070,0.100 mm/r,根据全因素法,列出工艺参数组合。

2)试验刀具及材料。

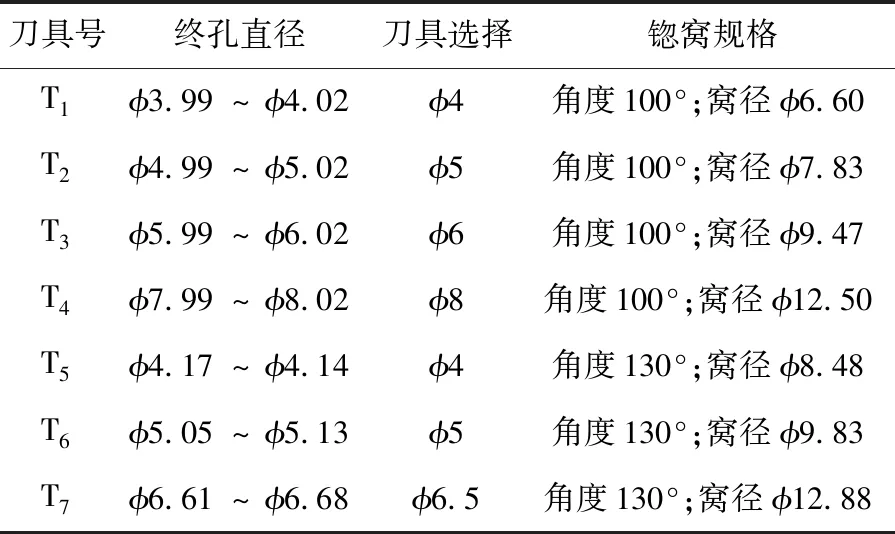

试验刀具直径根据最终孔直径选取,具体参数见表1。由于复材舵面上φ4、φ5、φ6、φ8的螺栓孔数量最多,且为小间隙配合,抽钉孔数量次之,因而选取表1中刀具作为试验刀具。试验刀具材料均为整体硬质合金材料。

表1 刀具规格列表

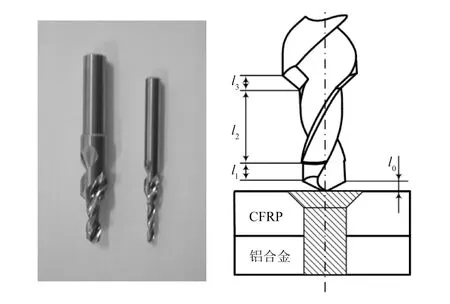

用于复材与铝合金材料叠层结构试验的钻、铰、锪一体化复合刀具如图1所示,它由3个典型切削部分构成:第1部分为钻削刃,包括两侧的主切削刃与底端横刃,对材料进行钻孔加工;第2部分为铰削刃,对已钻孔进行精加工,同时起到修光作用;第3部分为螺旋刃,对材料锪窝[7-8]。

图1 复材与铝合金制孔钻、铰、锪一体化复合刀具

3)试验过程。

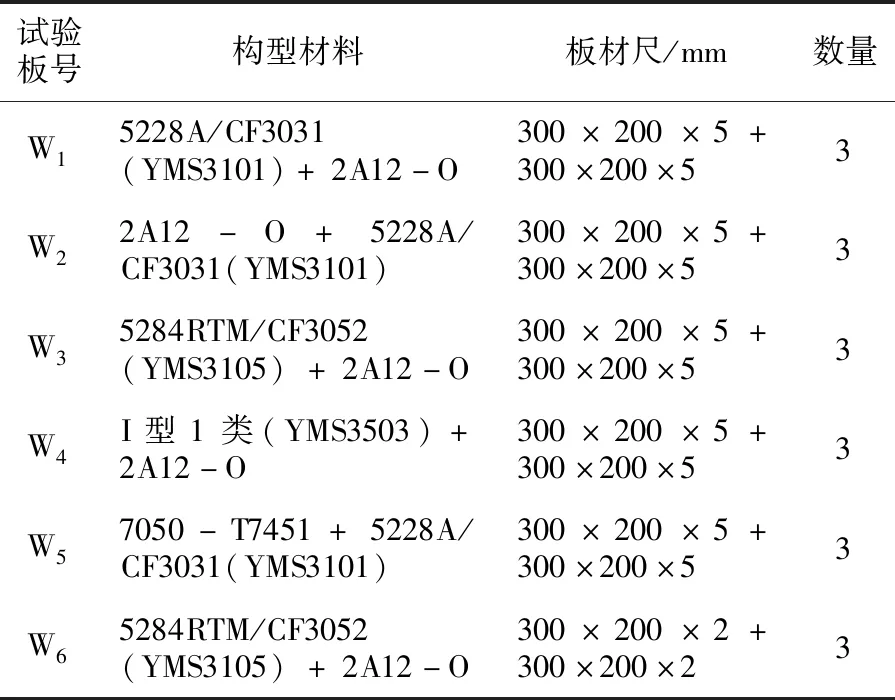

表2为试验件所需试板规格,试验采用不同型号规格复材与同型号铝板叠层结构,即复材-铝板形式。

表2 试验件所需试板规格

利用表1中所示刀具T3、T4及表2中试板W1进行自动制孔试验。

2 自动制孔系统制孔试验过程及数据分析

2.1 制孔试验及数据

本文采用XK6132机床进行制孔试验,采用钻、铰、锪复合刀具进行制孔。

由于试验制孔工作量较大,每组型号板材都有3块,为了节约资源与时间,在制孔时,如果在某型号第1块板材出现制孔异常,那么在其余板材上,主动放弃相同工艺参数制孔,默认会同样出现制孔异常。对于能够正常制孔的工艺参数,在其余板材上依旧进行制孔试验。根据试验结果可知,能够正常制孔的工艺参数,在同型号板材上都能够正常制孔。

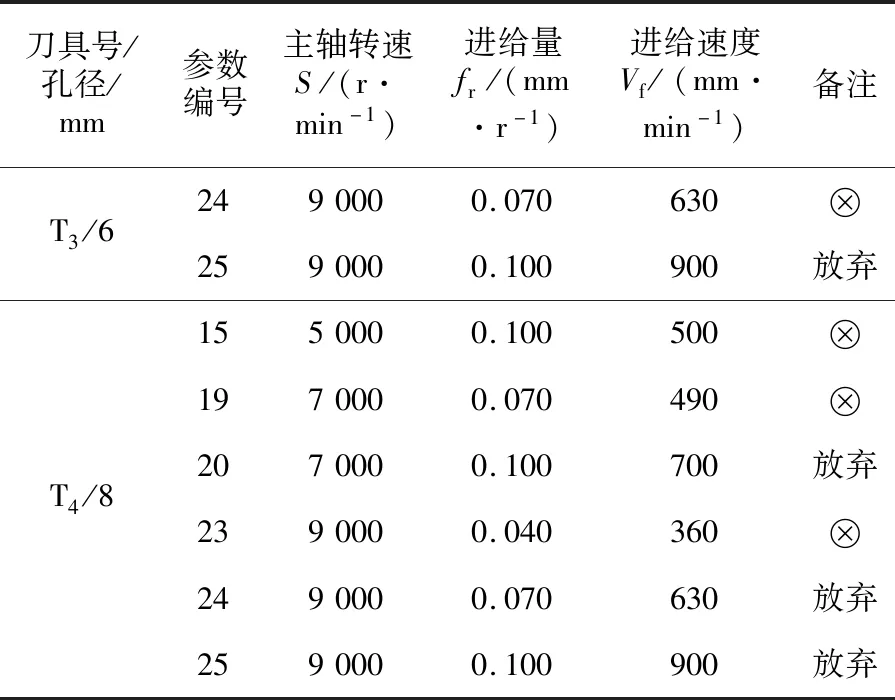

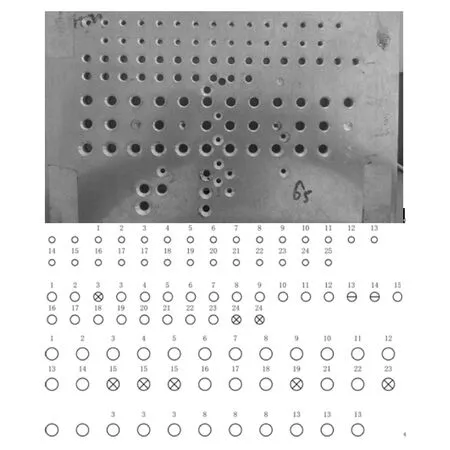

在制孔过程中,Ⅰ、Ⅱ、Ⅲ号板均出现了制孔异常现象,以Ⅰ号板为例对试验结果进行工艺参数分析。图2为I板的制孔实物照片,表3为制孔异常的工艺参数数据。表中⊗表示异常孔。

表3 Ⅰ号板制孔异常工艺参数

图2 Ⅰ号板制孔实物

造成制孔异常的原因是轴向力Fz和扭矩Mz过大,而主导因素是主轴转速S、进给量fr以及孔径D。从结果分析得出如下结论:

1)不能使S和fr的综合速度太大,即Vf≤500 mm/min。当孔径不大时,对于Ⅰ、Ⅲ号板,建议S≤7 000 r/min,同时fr≤0.070 mm/r;对于Ⅱ号板,建议S≤7 000 r/min,同时fr≤0.040 mm/r。

2)由于孔径是不可改变因素,所以工艺参数要适应孔径的变化,当孔径D增大时,若转速S、进给量fr增加则进给速度Vf应该减小,即Vf≤200 mm/min。对于Ⅰ、Ⅲ号板,建议S≤5 000 r/min,同时fr≤0.040 mm/r;对于Ⅱ号板,S可以稍大,建议S≤7 000 r/min,同时fr≤0.020 mm/r。

2.2 工艺参数对孔径的影响分析

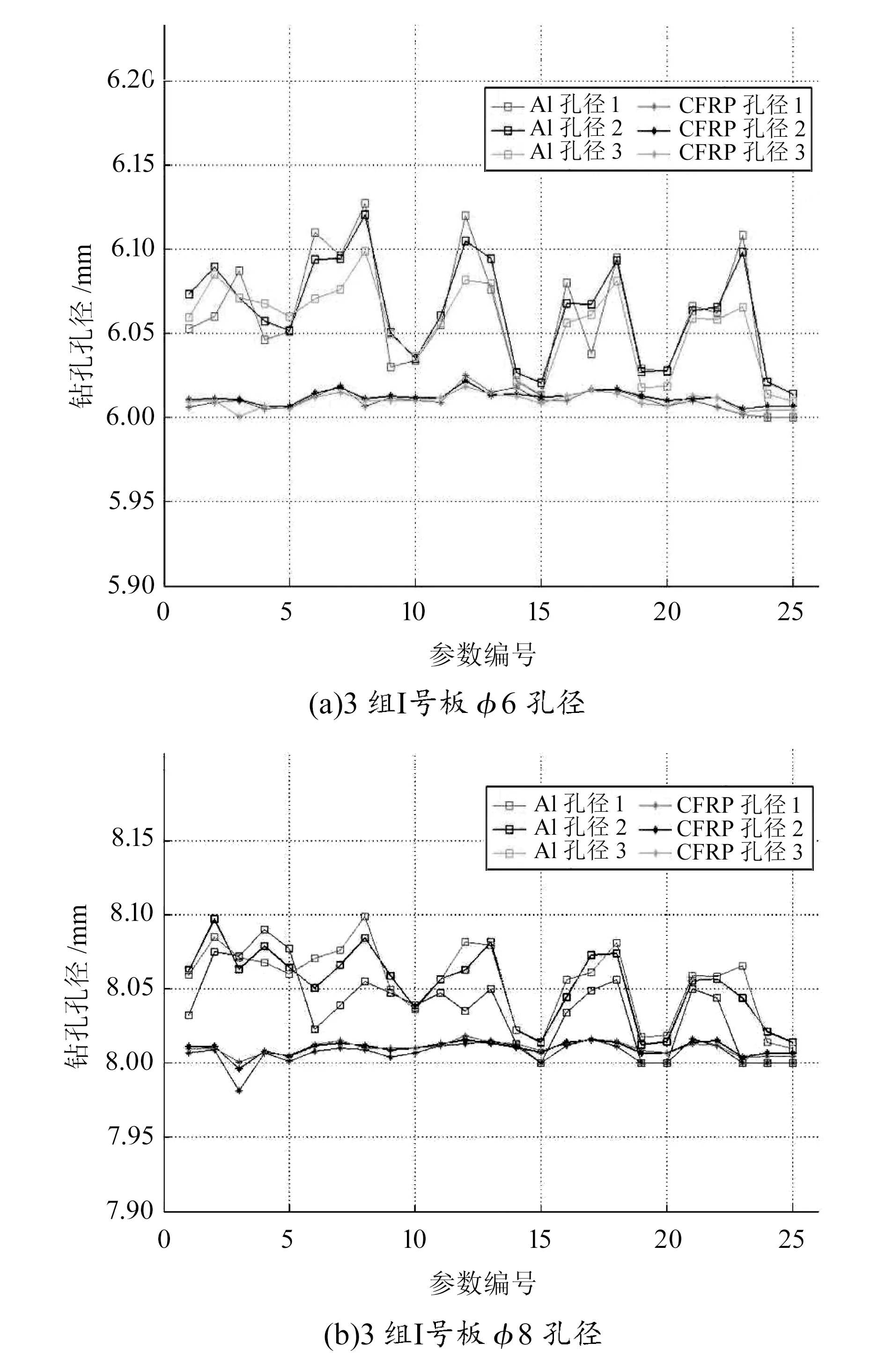

以3组Ⅰ号板为例,利用千分表测量所有孔径,记录数据,利用MATLAB软件绘制出所有孔径变化曲线图,如图3所示。

图3 3组Ⅰ号板孔径变化曲线图

从图3中可以看出,为了保证数据的连续性,对于加工异常孔和放弃孔(变化规律突变的个别孔),各个孔径的变化规律基本一致,因此可以排除系统误差的影响。为方便计算分析,对于每一个工艺参数制出的孔,孔径取3个孔径测量值的平均值。分析如下:

1)孔径分析。

从图3中可以看出,Al孔径变化幅度比较大,复材孔径变化幅度很小,并且二者的孔径都大于公称孔径。

相比而言,Ⅰ号板上Al孔径与CFRP孔径差值较大,Ⅲ号板上Al孔径与CFRP孔径差值较小,说明制孔方向对Al孔径与CFRP孔径差值有一定的影响。

由于制孔时出入口孔径不一致,说明钻出的孔存在一定的圆柱度误差。

2)工艺参数对孔径的影响。

从图3中可以看到,CFRP孔径变化很小,即工艺参数对CFRP孔径几乎没有影响,可以忽略不计。

Al孔径变化较大,并有一定的规律性。依据工艺参数排列规律,以每5个孔为一组分析观察。在每组孔径中,前3个孔径呈增大趋势,随后的两个孔径减小,说明在相同主轴转速下,进给量对孔径有一定的影响,即孔径随进给量先增大后减小。而在相同进给量下,主轴转速对孔径几乎没有影响。

通过比较具体的孔径数值,钻锪一体化复合刀具试验的孔径实际值比公称直径大,而带扩孔结构钻头的孔径就比公称直径大很多,因此钻锪一体化复合刀具制孔孔径尺寸精度要比带扩孔结构钻头制孔的精度高。带扩孔结构钻头制孔时属于二次加工,如果系统轴向力增大,系统振动不稳定,就会影响制孔质量。如果从尺寸精度方面考虑,钻锪一体化复合刀具则具有一定的优越性。

3)工艺参数方差分析。

根据测得的所有孔径,对工艺参数(主轴转速S、进给量fr进行方差分析。由于T3、T4刀具制孔时出现制孔异常,因此在分析时只针对T3刀具进行方差分析。建立的两因素方差分析表见表4。

表4 S,fr两因素方差分析表(检查单位fr)

方差分析离差平方和计算公式如下:

(1)

(2)

(3)

(4)

式中:Xij为不同主轴转速与进给量下的孔径数值;T为离差平方和;i为行数据;j为列数据;QⅠ为行数据实际平均值;QⅡ为列数据实际平均值;QA为行数据样本方差;QB为列数据样本方差;QE为总数据样本方差;FA为行数据百分比方差;FB为列数据百分比方差;P为样本平均值;r为行数;s为列数;R为材料影响因子。

若取r=s=5,则行列方差比α=0.05,查表可得在α下孔径方差Fα:

Fα(r-1,(r-1)(s-1))=Fα(s-1,(r-1)(s-1))=3.006 9

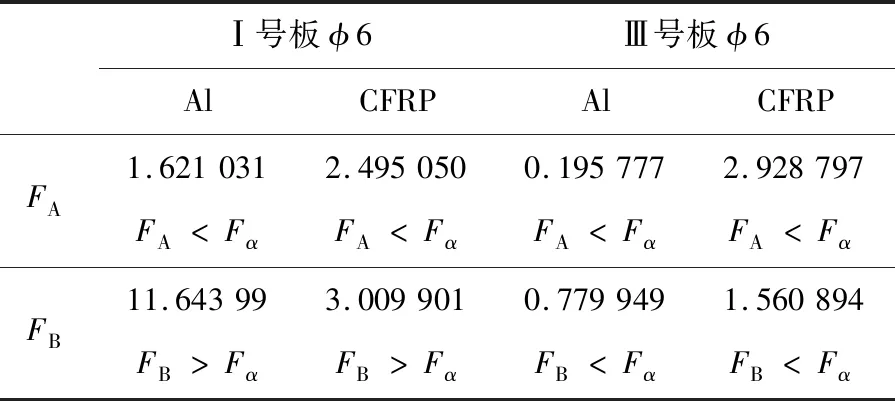

分别对Ⅰ号板、Ⅲ号板出入口孔径共计4组方差进行分析,结果见表5。

表5 孔径方差分析结果

从Ⅰ号板可以看出,主轴转速对孔径没有显著影响,进给量对孔径有显著影响。而Ⅲ号板主轴转速、进给量对孔径都没有显著影响。对比Ⅰ号板、Ⅲ号板方差分析结果,表明制孔方向对孔径有一定影响。

4)孔径偏差原因。

相对于Al,由于材料本身特性,CFRP制孔时存在较为严重的缩孔现象,这是由于用刀具刃口切削时,纤维和基体存在一定的压缩让刀现象,当切削结束后,压缩部分反弹,在宏观上表现为缩孔。温度越高,缩孔现象越明显。而当刀具从Al方向轴向钻入工件时,切削的能量在刀具刃口积累,在切削CFRP时刀具温度明显比直接钻CFRP要高,所以造成的缩孔更明显,导致Al和CFRP端孔径差距较大。

在三维空间下,制孔时其钻削力包括3部分:X方向径向力、Y方向切向力、Z方向轴向力。为了方便起见,将X和Y方向定义为横向,Z方向定义为纵向。如果钻头不是完全对称的,再加上制孔过程十分复杂,如切屑的影响、材料的均匀性等,很容易导致制孔过程中径向力和切向力不能完全相互抵消,倘若再加上工艺系统刚性不足,则易引起制孔过程中的横向振动。

横向振动主要由制孔横向力所产生。在钻削Al时横向力要比钻削CFRP时大,所以在Al/CFRP叠层材料上制孔,制孔方向就起到了很大的作用。如果刀具是从Al方向钻入工件,此时钻头只暴露在Al层中,而钻削Al层的横向力又比较大,因此刀具容易产生振动,造成制孔过程不稳定,从而导致Al层孔径受到影响,且变化比较大。当刀具钻入CFRP后,横向力减小,制孔过程比较稳定,并且此时刀具在Al层中,相当于在导向孔中,刀具稳定,因此CFRP孔径变化很小。如果刀具从CFRP方向钻入工件,虽然钻头也是暴露在单层材料中,但是钻削CFRP层的横向力比较小,所以刀具制孔稳定,孔径就比Al层孔径好。而当刀具钻入Al后,尽管钻削Al层横向力大,但此时刀具在CFRP中,相当于在导向孔中,所以制孔很稳定,Al层孔径变化也小,导致两材料孔径偏差较小。

综上所述,针对制孔的影响,可得出以下结论:

1)主轴转速S对孔径D没有显著影响,进给量fr对孔径D有显著影响。随着fr增大,D先增大后减小,在fr=0.040 mm/r时,D达到最大值,且Al层和CFRP层孔径偏差最大,因此fr不适合选取0.040 mm/r附近的参数。

2)考虑到S与fr的乘积Vf对制孔过程的影响,因此S与fr不能选取较大值,对于Ⅰ、Ⅲ号板,建议S≤5 000 r/min,fr≤0.030 mm/r,即Vf≤150 mm/min,对于Ⅱ号板,要求进给量更小一些,建议fr≤0.020 mm/r。

3)为了减小孔径值和不同材料孔径偏差值,建议制孔方向为CFRP→Al。

3 结束语

本文分别从复材面加工制孔及铝合金面加工制孔对制孔质量的相关数据进行统计分析,总结了在不同主轴转速、进给量、进给速度的情况下,制孔变形量与孔径质量之间的关系,得出如下结论:

1)当主轴转速S和进给量fr的综合速度过大时,对制孔所产生的偏差较大,其合格率也相对较低。

2)通过数理统计的图表法及双因素方差分析法,分别从Al一侧、CFRP一侧对制孔质量相关数据进行了整理统计,并通过主轴转速S、进给量fr、制孔方向等因素对制孔偏差进行了分析,可知主轴转速S对孔径D没有显著影响,进给量fr对孔径D有显著影响。随着fr增大,D先增大后减小。考虑到S与fr的乘积Vf对制孔过程的影响,故S与fr不能选取较大值。

本文对复材舵面自动制孔工艺进行研究,有益于改进复材加工工艺,提升制孔精度,提高装配性能。