复合材料机身大开口壁板静力试验载荷设计

赵 鑫,郑晓玲

(上海飞机设计研究院,上海 201210)

自20世纪60年代起,复合材料(以下简称复材)由于质量轻、比强度高、耐疲劳性能好等优点,逐渐被运用到飞机上[1]。随着复材技术的成熟,复材在民用飞机中的应用从最初的非承力和次承力结构件发展到大量的主承力结构件。以新一代大型民用飞机空客A350和波音B787为例,复材大量应用于机身机翼的主承力结构,复材用量超过机体结构质量的50%。

复材结构的适航符合性验证一般采用积木式验证方法,积木式试验按等级划分为试样级、元件级、典型结构件、组合件和部件级[2]。复材机身壁板是飞机主承力结构件,通过开展壁板组合件级试验,攻克结构设计、制造以及修理过程中的关键性技术问题[3]。

国内外对曲面壁板组合加载设计做了大量的研究。2006年美国波音公司发布了E-fixture装置,用于曲面壁板试验,该装置可以实现壁板拉伸/压缩、剪切和充压组合加载。2011年德国IMA公司研制出了第五代机身壁板试验装置,应用于空客A321飞机含门、窗的机身壁板组合加载试验。2013年起中国飞机强度研究所自主研发了曲面壁板多轴载荷试验系统,迄今已完成3代系统升级[4]。

本文针对国内首件6×4米级复材曲板试验件,给出了静力试验载荷设计方法,优化出一组试验实施载荷,并通过国内先进的壁板试验系统应用到壁板试验中。

1 壁板试验件简介

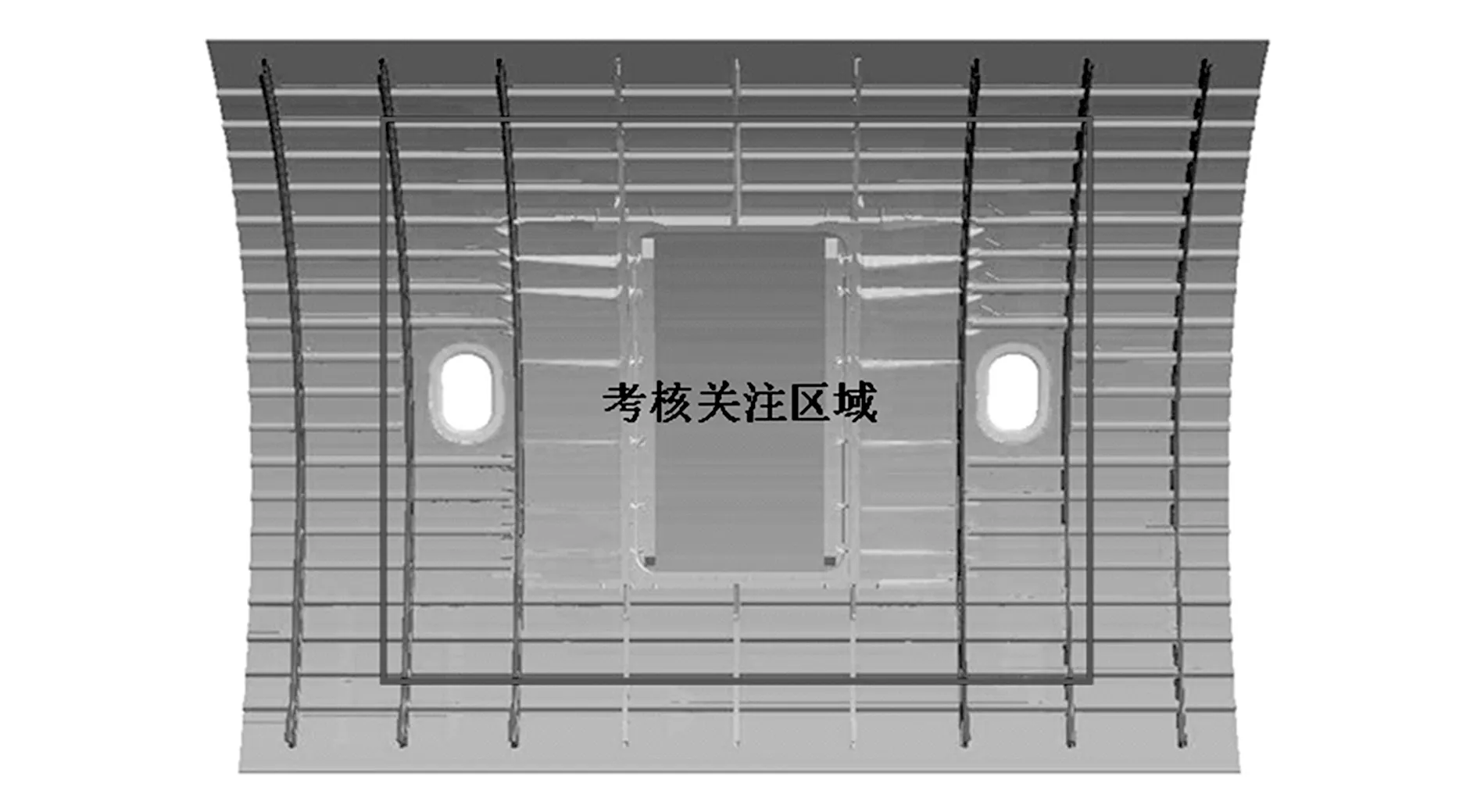

本壁板试验件对应某型号民用飞机前机身登机门周边侧壁板,考核关注区域如图1方框所示。试验件总长度为5 700 mm,总宽度为4 120 mm(弦长),包含1个舱门和2个旅客观察窗,以舱门开口为中心,左右两侧各3个框,上下侧各4根长桁。其中试验件门框、槛梁和舱门为金属结构,壁板、框及窗框为复材结构。

图1 壁板试验件示意图

2 壁板静力试验载荷设计

考虑复材机身壁板受力形式复杂,载荷设计困难,提出了试验基准载荷筛选、加载方案设计、试验载荷等效和优化的方法,形成了一套静力试验载荷设计流程,如图2所示。

2.1 试验基准载荷筛选

根据美国联邦航空局针对复材飞机结构认证发布的咨询通报AC20-107B[5],静力试验应考核试验件所有严重载荷工况和失效模式。

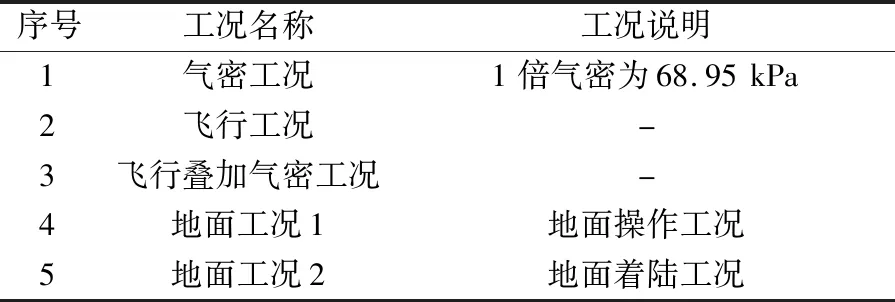

静力试验载荷工况包括气密、飞行和地面工况。首先通过对壁板试验件蒙皮、长桁和框等关键剖面进行内力包线组合筛选,筛选出所有的临界载荷工况[6],剖面内力包括轴力、弯矩和剪力等。进一步结合壁板试验件主结构和连接结构的静强度分析结果,得到试验基准载荷工况,见表1。复材壁板静力试验考虑环境影响因子,环境影响因子通过下层积木式试验获得。

表1 复材壁板静力试验基准载荷工况

2.2 加载方案设计

实际飞行过程中,机身壁板承受的载荷类型包括轴向拉/压、弯曲、剪切、端部剪切、地板梁弯矩和气密,如图3所示。

图3 复材机身大开口壁板试验件载荷示意图

壁板试验采用R3000-6×4机身壁板试验系统,该试验系统是中国强度研究所自主研发的第3代曲板试验系统,包括6个加载装置,实现了多轴载荷加载分离技术,解决了组合加载时载荷间相互干涉与耦合的问题[7-8]。该试验系统既能独立加载,又能通过对各加载点载荷进行线性叠加实现组合加载。

2.3 试验载荷等效

在试验件关注区域选取若干样点,样点数量和位置的确定对试验载荷求解起着关键作用。样点过少可能不具代表性,导致结果准确度低;样点过多则会增加计算工作量。本试验共选取330个样点,蒙皮和框上样点位置如图4所示。

图4 样点示意图

将全机有限元模型中样点在试验基准载荷下的应变作为目标应变,其可表示为一个列向量:

(1)

式中:ε为样点的目标应变;εx为x方向目标应变;εy为y方向目标应变;γxy为剪切目标应变;n为样点的编号。

有限元模型中样点在组合工况下的计算应变等于单工况应变乘以载荷系数后叠加:

(2)

式中:ε*为组合工况下样点的计算应变;λm为第m个单工况的载荷系数。

(3)

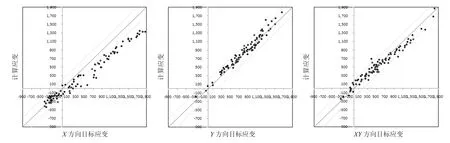

以3号工况为例,试验件在试验载荷和基准载荷下内力分布趋于一致,如图5所示。样点X、Y和XY3个方向的计算应变和目标应变对比如图6所示,由图可知,样点X方向的应变误差较大,Y和XY方向的应变误差基本在10%以内。

图5 试验载荷和基准载荷下内力分布

图6 样点计算应变和目标应变对比

2.4 试验载荷优化

基于现有的试验加载方案和样点等效出一组试验载荷,其与基准载荷不可避免会存在差异。为确保静力试验能有效考核壁板结构,基于以下两点符合性要求对试验载荷进行修正[9]:

1)壁板试验件在试验载荷和基准载荷下内力分布基本一致;

2)壁板试验件关注区域在试验载荷下的内力较基准载荷下的内力更严酷。

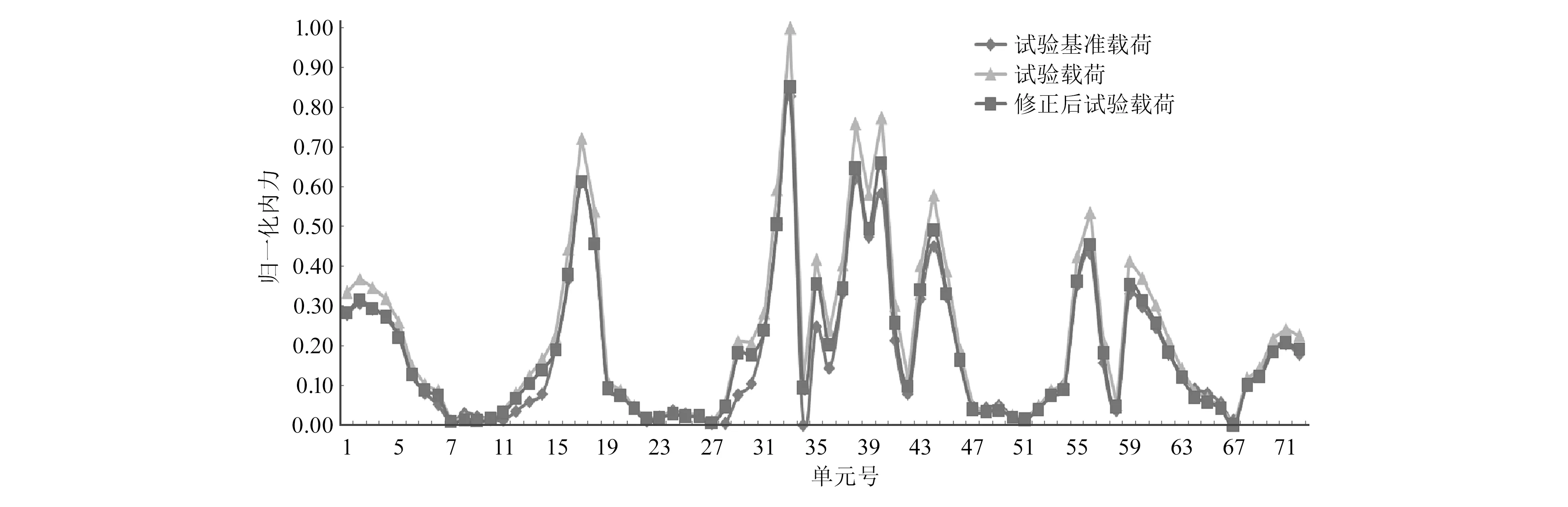

3号工况下,根据试验件有限元模型和全机模型计算结果,进行试验件关注区域内力对比,如图7所示,当试验载荷下内力不满足符合性要求时,根据最大差异量修正试验载荷P:

图7 壁板试验件关注区域蒙皮单元内力

P=λ1P1+aλ2P2+b(λ3P3+λ4P4)+

c(λ5P5+λ6P6)

(4)

式中:P1为气密载荷,与实际充压一致,不做修正;P2为地板梁载荷;P3为轴向拉/压载荷;P4为弯曲载荷;P5为剪切载荷;P6为端部剪切载荷;修正系数a=b=c=0.85。修正后试验载荷与基准载荷吻合良好,且能覆盖基准载荷。

3 试验结果

基于试验基准载荷优化得到一组试验实施载荷,进而开展了复材壁板静力试验。3号工况下,试验加载平稳、准确,试验后未发现试验件结构变形失效,证明试验数据有效、可靠。

壁板试验件蒙皮、长桁实测应变与有限元分析应变如图8所示,对应变值进行归一化处理。由图可知,试验值和分析值符合性良好,且有限元分析结果偏保守,表明了静力试验载荷设计流程的有效性和试验的安全性。

图8 试验值与分析值对比

4 结论

针对复材机身壁板试验,本文提出了一套静力试验载荷设计流程,并成功应用到壁板组合加载静力试验中。试验结果表明:

1)试验实施载荷可以理想地模拟出壁板结构在真实飞行状态下的受力情况,静力试验载荷设计流程是合理有效的;

2)壁板试验件有限元模型能较好地反映壁板结构的应力应变,并且有限元分析结果相对于试验结果偏保守,可以保证试验的安全性。