打折加工对熔喷/纺黏复合滤材性能的影响

韩晏霜 吴海波 洪贤良 黄俊杰

1. 东华大学纺织学院,上海201620;2. 浙江金海环境技术股份有限公司,浙江 诸暨311817

近年来,严峻的环境污染问题严重威胁着人类的健康,PM2.5是引起空气污染的主要细微颗粒物。PM2.5的粒径较小,比表面积较大,易吸附空气中的有害重金属和有机物,比PM10毒性要高[1]。国内外大量流行病学调查发现,空气中颗粒物浓度的上升与疾病的发病率和死亡率密切相关,PM2.5的浓度每增加10 μg/m3,呼吸系统疾病患者的死亡率就将提高0.5%[2]。因此,空气质量成为人们的关注对象。目前主要采用过滤法去除空气中的细微颗粒物,提升空气的洁净度和质量。

随着过滤业的发展,单一过滤材料(滤材)已无法满足高效过滤的需求。液体或气体的过滤都倾向于使用多功能复合滤材。熔喷非织造布因具有纤维直径小、比表面积大、纤网孔隙率高及良好的深层过滤效能等特点而被认为是最具发展前景的滤材之一。

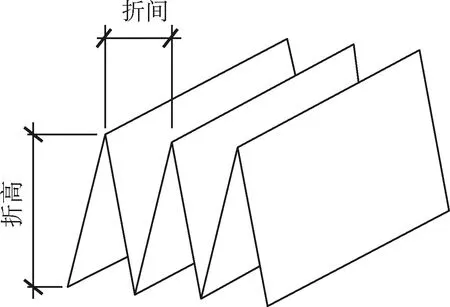

在过滤器的生产加工方面,国内主流空气过滤器中滤芯的结构以V形褶为主,V形褶滤芯不仅可以增大过滤器的过滤面积,还能降低过滤速度和过滤阻力。V形褶滤芯的结构参数包括折间和折高(图1)。

图1 V形褶滤芯

按照生产所需,可利用打折机制作折高不同的V形褶滤材,再经热定型处理即成为过滤器的滤芯。

本文对不同过滤等级的复合滤材进行打折加工和热处理,研究打折加工工艺对复合滤材相关性能的影响,以期为过滤器滤芯的选材和加工提供依据。

1 试验部分

1.1 材料和设备

试验所用5种不同过滤等级的熔喷/纺黏复合滤材由浙江金海环境技术股份有限公司提供,其型号和基本性能如表1所示。其中,试样A、B、C为亚高效复合滤材,试样D、E为高中效复合滤材。纺黏/熔喷60/30A表示在该熔喷/纺黏复合滤材试样中,纺黏非织造布的面密度为60 g/m2,熔喷非织造布(熔喷面)的面密度为30 g/ m2,其过滤等级为A级, 其他依此类推。

表1 复合滤材试样的型号和基本性能

所用试验设备包括:TSI8130型自动滤料测试仪(美国TSI公司),YG461G型全自动透气量仪(温州际高检测仪器有限公司),往复式打折机(杭州菲特设备制造有限公司),HD-TSC型热刺激电流测试仪(杭州电子科技大学研制),数字式织物厚度仪(温州际高检测仪器有限公司),高低温恒温恒湿试验箱(上海苏盈试验设备有限公司),LEO153DVP型 场发射扫描电子显微镜(德国卡尔蔡司公司产品)。

1.2 试样制备

对熔喷/纺黏复合滤材试样A~E进行打折加工处理(图2)。具体工艺包括:首先利用打折机的上下两片折刀对进入的复合滤材进行交替式扇形折叠,形成折高为47.50 mm的V形褶;然后将V形褶复合滤材移入打折机的上下加热板中进行热定型处理,加热板的温度设为85 ℃,定型时间为7 min,复合滤材折痕处的纤维大分子链在这一温度条件下发生运动并重排,冷却后制成V形褶滤芯。

图2 打折加工示意

为探究打折机的加热板温度对复合滤材过滤性能的影响,本试验对未经打折加工的熔喷/纺黏复合滤材试样A~E(即原样)分别进行5 min和10 min的热处理作为对照,热处理的温度与打折加工热定型的温度相同,均为85 ℃。

熔喷/纺黏复合滤材打折加工过程中需注意:1)确保进入的复合滤材与折刀相垂直,保持折刀表面清洁,避免打折加工后的复合滤材出现倾斜和起毛的现象;2)加热板温度需适中,温度过高易引起复合滤材发生熔融和黏连,温度过低则无法定型,进而影响复合滤材的过滤性能。

1.3 性能测试

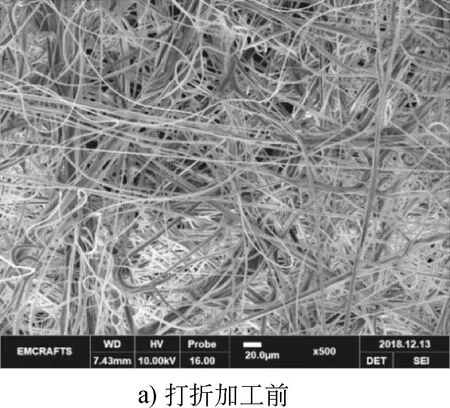

1)表面形态:使用LEO153DVP型场发射扫描电子显微镜(SEM)观察各熔喷/纺黏复合滤材中熔喷面的纤维形貌;

2)厚度:依据GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分: 厚度的测定》[3],采用数字式织物厚度仪测量各熔喷/纺黏复合滤材的厚度,压脚面积为20 cm2,砝码质量为102 g;

3)透气性能:依据GB/T 5453—1997《纺织品 织物透气性测试》[4],采用YG461G全自动透气量仪对各熔喷/纺黏复合滤材的透气性进行测试,测试面积为20 cm2,压降为200 Pa;

4)静电性能:采用热刺激放电仪对各熔喷/纺黏复合滤材及其打折加工后的折痕部位进行测试,放电仪的起始温度为30 ℃,终止温度为150 ℃,升温速率为3 ℃/min,试验时间为40 min;

5)过滤性能:按照相关标准[5-6],采用TSI8130型自动滤料检测仪测试各熔喷/纺黏复合滤材的过滤性能。测试载体为盐型气溶胶NaCl颗粒,其质量中值直径为0.260 μm,数量中值直径为0.075 μm,流量(面速率)为32 L/min。

2 结果与讨论

2.1 纤维表面形态

打折加工后熔喷/纺黏复合滤材熔喷面及其折痕处的表面形貌如图3所示。可以看出,打折加工过程中,折刀的摩擦作用使熔喷非织造布与纺黏非织造布发生了一定的分离,熔喷面折痕处出现布面浮起的现象[图3 b)]。对比打折加工前、后熔喷/纺黏复合滤材的熔喷面纤维表面形态(图4)发现:打折加工前,熔喷非织造布中的纤维呈杂乱的三维排列,纤维间相互缠结,纤网孔隙较多,这也是熔喷非织造布可作为主流过滤材料的原因之一;打折加工后,熔喷非织造布中折痕处的纤维分界明显,且折痕处的纤维受热定型和挤压作用而产生黏连,纤维排列更为紧密,而折痕周边的纤网变蓬松,内部的纤维在折刀的摩擦及剪切应力作用下发生一定弯曲,这是打折加工后各过滤材料透气性提高,过滤阻力降低的一个因素。

2.2 厚度

5种熔喷/纺黏复合过滤材料试样经85 ℃热处理后的厚度均有所增加(表2),说明该复合滤材在一定温度下可产生回弹而变蓬松。各试样的厚度随热处理时间的不同而变化。加热5 min时,各试样的厚度较原样有较大增幅;加热10 min时,只有试样A 的厚度变化较大,表明热处理时间对不同型号的复合滤材的厚度影响不同;随着热处理时间的增加,部分复合滤材中的纤维受热变硬而不再膨胀,其厚度趋于稳定,如试样E。

表2 热处理前后各复合滤材试样的厚度 (mm)

2.3 透气性能

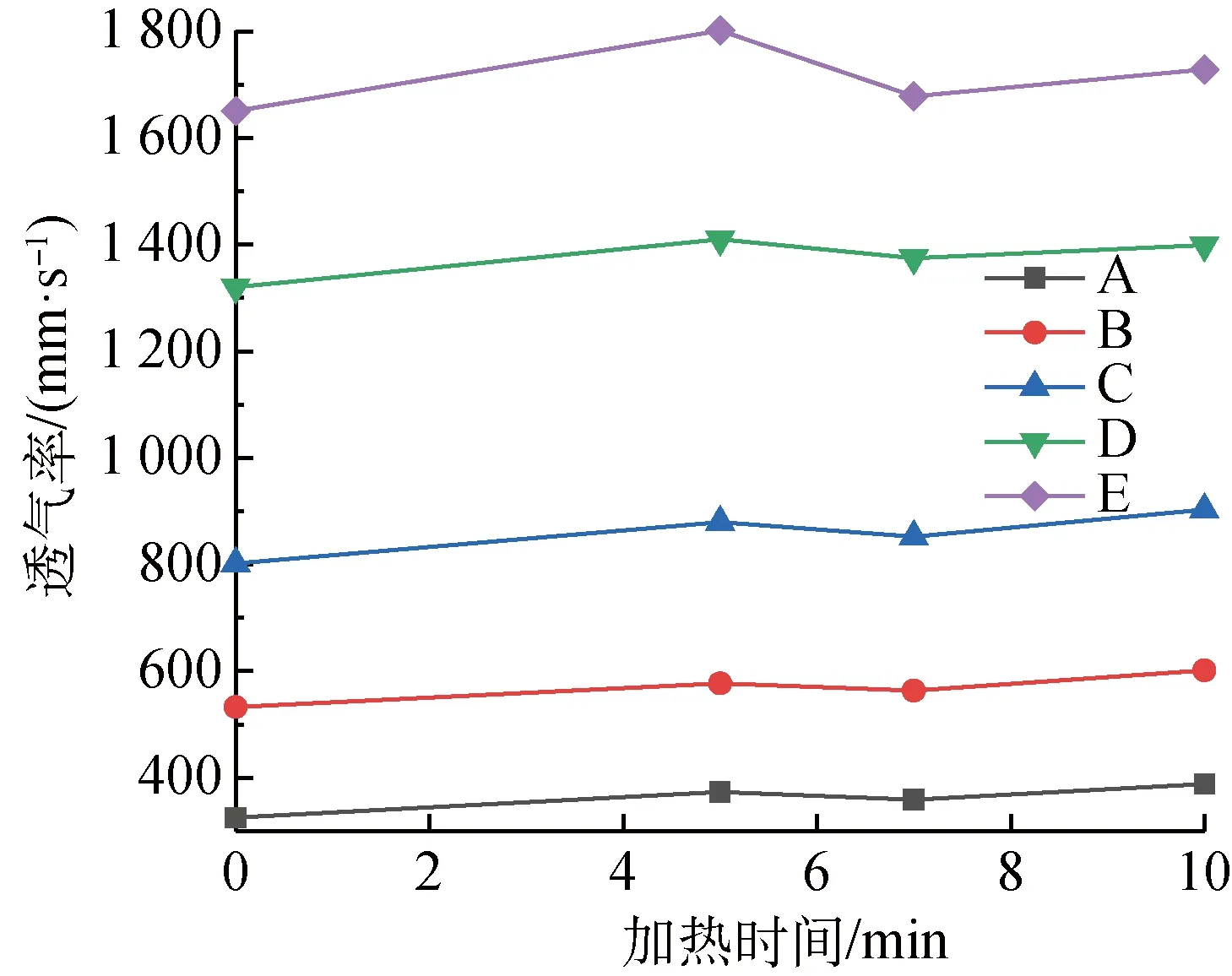

打折加工处理(热处理时间为7 min)及热处理前、后5种熔喷/纺黏复合过滤材料试样的透气率测试结果对比如图5所示。

图5 打折加工处理及热处理前、后各试样的透气率测试结果对比

可以看出,从试样A~E,5种复合滤材试样的透气率依次增加。对于厚度相同的试样C和试样D而言,因试样D熔喷非织造布中纤维的平均直径及纤网孔径大于试样C而具有比试样C更好的透气率,过滤阻力也越小。对比热处理5 min和10 min的试样发现,与未经热处理的原样相比,试样A、B、C的纤网结构变蓬松,其透气率都有所增加,但热处理10 min时,试样D和E的透气率却小幅下降,究其原因是随着热处理时间的增加,试样D和E中的部分纤维小分子发生熔融,原纤收缩,纤网孔径变小,透气率减小。针对打折加工处理的试样(热处理时间为7 min),试样受温度和折刀挤压的共同作用而产生一定的变形,导致各试样折痕处的透气率较热处理5 min时的试样略有下降。复合滤材的透气性与材料的厚度及纤维集合体的线密度密切相关。一般认为,纤维的平均直径越大,滤材结构越蓬松,滤材的孔径越大,空气穿透滤材时所受阻力越小,透气性越好。

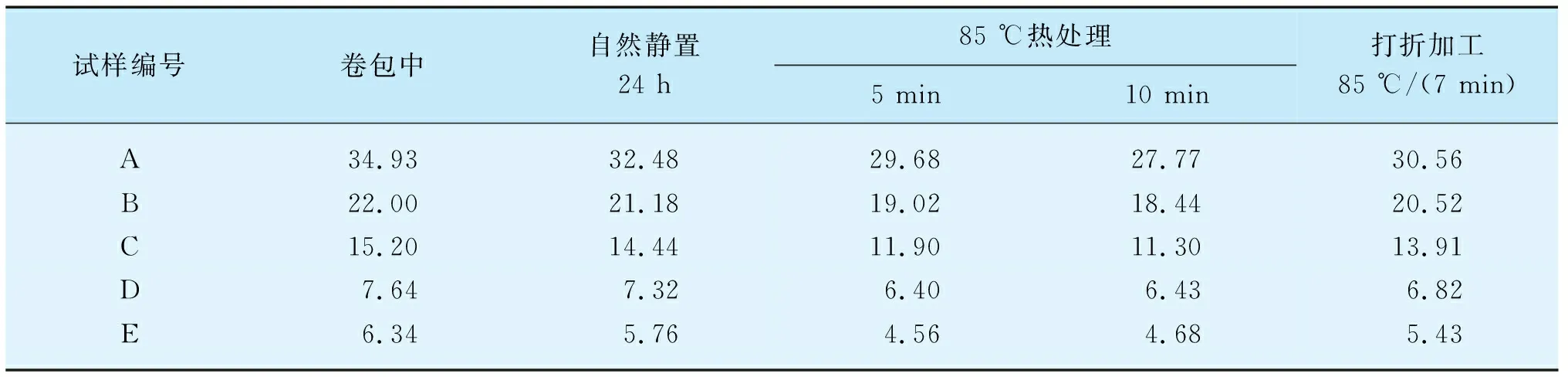

2.4 静电性能

热刺激放电技术(TSD)是研究电介质材料体内电荷储存性能和稳定性的基本方法。本文应用该方法对各复合滤材试样进行匀速升温,使试样结构内部不同陷阱能级内的空间电荷或取向偶极分子发生松弛,并在外电路下形成电流,最终获得电流温度谱。通过对电流温度谱的计算分析,获得试样体内空间电荷和取向偶极分子的束缚能级、活化能分布和储存的电荷密度等参数[7]。本文以试样D为代表分析打折加工前、后该复合滤材的静电性能(图6)。

图6 打折加工前、后试样D的热刺激放电图谱

由图6试样D的热刺激放电图谱可知,打折加工前试样D的两个峰温分别为137 ℃和145 ℃,说明试样内部存在两个不同的陷阱能级内的空间电荷;打折加工处理后,这两个峰温分别下降到103 ℃和111 ℃。根据热刺激放电理论,对于热刺激放电谱来说,热刺激放电峰峰温越高,则材料的电荷稳定性越好[8]。但打折加工后,热定型的温度使得本来位于深阱的电子在吸收足够能量后跃迁并被浅阱捕获,增加了浅阱电荷的比例,最终导致复合滤材试样结构内部的电荷稳定性的下降。

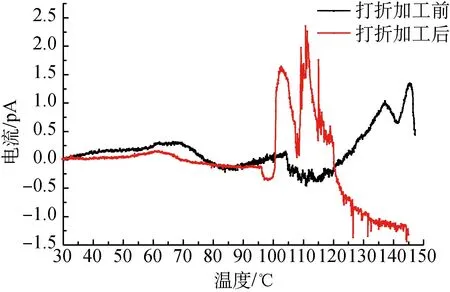

2.5 过滤性能

各熔喷/纺黏复合滤材试样在卷包中、自然状态下平铺静置24 h、85 ℃热定型不同时间及打折加工后的过滤效率和过滤阻力测试结果分别列于表3和表4中,打折加工和热处理前后各试样的过滤性能变化如图7所示。

表3 不同状态和处理后各试样的过滤效率测试结果 (%)

表4 不同状态和处理后各试样的过滤阻力测试结果 (Pa)

图7 打折加工和热处理前后试样的过滤性能变化

2.5.1 过滤效率

对比5种纺黏/熔喷复合滤材试样的过滤效率[图7a)]可知,热处理及打折加工对亚高效复合滤材试样A、B、C的过滤效率影响不大,这是因为亚高效复合滤材采用的熔喷非织造布中的纤维平均直径较小,纤网厚度较大,杂乱排列的纤维一方面可增大气溶胶NaCl颗粒与纤维的碰撞几率,增强试样对颗粒物的拦截效应,另一方面纤维平均直径越小,纤网的孔径也越小,试样内部结构的驻极性能和电荷的稳定性越好。因此,复合滤材试样A、B、C的过滤效率较为稳定。与自然静置24 h的试样相比,高中效复合滤材试样D、E在热处理和打折加工后的过滤效率都有所降低,其中,加热时间为10 min时,试样E的过滤效率下降了1.407%,打折加工后的过滤效率下降了3.413%。这是由于高中效复合滤材试样D、E中的熔喷非织造布较薄,主要依靠静电吸附对气溶胶NaCl颗粒进行过滤,而在打折加工过程中,受温度的影响,试样中的静电荷因不稳定而发生部分逸散,导致这两种试样过滤效率的下降。此外,经打折加工的试样D、E的过滤效率略高于热处理5 min 和10 min的试验对照样,这与试样的受热面积有关。热处理过程中,复合滤材试样整体受热,内部静电荷受温度影响发生逸散较多,而打折加工的热定型中,上下加热板只对复合滤材试样的折痕部位进行加热,静电荷的逸散主要集中在折痕及与折刀摩擦的挤压处,逸散的静电荷较少,因此,打折加工复合滤材试样的过滤效率较高。

2.5.2 过滤阻力

由图7 b)可知,热处理和打折加工后的各复合滤材试样的过滤阻力与自然静置24 h的试样相比均有所降低,其中,亚高效复合滤材试样A、B、C的过滤阻力受热处理影响较大,在热处理时间为10 min 时,试样A的过滤阻力下降了4.71 Pa。打折加工后各复合滤材试样的过滤阻力介于自然静置24 h和85 ℃热处理5 min后的复合滤材之间。这与热处理后复合滤材变蓬松,内部纤维的孔隙变大有关。打折加工后的复合滤材试样在受热变形过程中,折痕部分的纤维受挤压而紧密排列,所以其过滤阻力较热处理的复合滤材试样大。

本试验还发现自然静置24 h后,各复合滤材试样的过滤阻力较卷包试样小,这与复合滤材收卷时所受张力有关。一般认为,收卷张力越大,收卷越紧,靠近卷心部位的滤材所受到的挤压越大,滤材纤维间更密实;取卷后将滤材放置一段时间后,纤维产生回弹,纤维内部孔隙率增大,复合滤材的透气性变好,过滤阻力下降。

3 结论

本文对不同过滤等级的熔喷/纺黏复合过滤材料试样分别进行了热处理和打折加工处理,并进行了相关性能的测试和对比,得如下结论。

(1)打折加工过程中,折刀的摩擦作用使熔喷非织造布与纺黏非织造布有所分离;打折加工后熔喷面折痕处出现布面浮起现象,折痕处的纤维受热处理温度和挤压作用而产生黏连,纤维间的排列更为紧密。

(2)与未经任何处理的原样相比,经85 ℃温度处理和的打折加工的复合滤材试样的厚度、透气率略有增加,过滤阻力有所下降。其中,亚高效复合滤材的过滤阻力受热处理影响较大。与自然静置24 h的试样相比,热处理10 min时,试样A的过滤阻力下降了4.71 Pa。

(3)热处理对高中效复合滤材试样的过滤效率影响较大,加热时间为10 min时,试样E的过滤效率较自然静置24 h的试样下降了1.407%。打折加工对亚高效滤材的过滤效率影响不大。其中,打折加工后试样E的过滤效率下降了3.413%;打折加工后各复合滤材试样的相关性能介于原材料与热处理试样之间,说明打折加工过程中,热定型时间对复合滤材的综合性能影响较大,在实际生产应用中,应根据不同复合滤材的结构特性,选择合适的打折加工热定型温度和时间。