染色羊绒织物后整理过程中的变色现象分析

高瑞星,王 敏

安美桥(南宫)羊绒制品有限公司,河北 邢台 051800

羊绒制品以白绒、漂白绒、脱色绒为主,在后整理的过程中,染色羊绒的色光也会出现差异性的变化。由于后整理过程中的原料不同,染整工序也相对比较多,导致染色羊绒织物的变色可控难度增加。在这一背景下,结合染色羊绒织物的后整理过程,对实际生产中的色光变化进行跟踪分析,对实现染色羊绒织物的变色控制效果提升有现实意义[1]。

1 羊绒原料的性质分析

羊绒在通过脱色和漂白处理后,其负电性基团会逐渐增加,而且,阴离子的染料会出现静电排斥的情况[2]。在漂白处理过程中,羊绒的纤维发色团不饱和键会通过脱色和漂白处理而还原为饱和键,并可以编程隐色体。在进行氧化处理的过程中,饱和键可以发生逆向反应,产生新的颜色。在湿热的环境下,羊绒会出现逐渐变黄的情况。

在对染色羊绒织物的色光变化进行研究与分析中,由于染料与纤维的结合不稳定,染色的牢靠度相对比较差,极容易出现掉色的情况。染色羊绒织物的后整理过程中,湿热环境和机械挤压作用等,会导致羊绒织物出现沾色、掉色和氧化变色等现象。因此在处理的过程中,要注意后整理助剂的使用,促使染料与纤维之间产生化学反应,这对染色羊绒织物的色光变化会产生直接的影响[3]。

2 染色羊绒织物后整理过程中变色的实验分析

2.1 实验仪器选择

在对染色羊绒织物后整理过程中的变色进行试验分析时,需通过计算机进行配色控制,以电动小样机WSD和全自动白度仪、分光光度计、色牢度实验机、摩擦牢度仪等为主。在对染色羊绒织物后整理过程中的变色现象进行分析时,利用Lanasol黄4G对不同原料进行染色,在染色过程中,白绒的色牢度最高,漂白绒的色牢度次之,脱色绒的色牢度最差[4]。在此基础上,利用Lanasol黄4G对白绒、漂白绒、脱色绒的针织物进行染色,在染色过程中,采用相同的工艺进行处理,染料的用量为2%(owf)。将样品放在大样机上进行跟踪研究。

2.2 后整理的工艺流程分析

在对染色羊绒织物的后整理过程进行分析时,其中包含洗呢、缩呢、柔软处理、中检、拉幅烘干、中检、钢丝起毛、中检、刺果起毛、拉幅烘干以及剪毛、蒸刷、蒸呢、裁断等工艺操作。在对工艺流程进行优化与控制的基础上,可对白绒、漂白绒、脱色绒进行后整理工艺处理。

3 不同阶段的变色现象分析

3.1 洗呢温度对染色羊绒织物色差产生的影响

洗呢温度对染色羊绒织物的色差会产生直接的影响,其影响结果如表1所示。

表1 洗呢温度对染色羊绒织物色差产生的影响 单位:NBS

实验分析中,洗呢时间为20min,洗剂毛能净2%(owf),在35℃的环境下,羊绒织物的色差变化差异相对比较小,色差变化后仍然可以处在5级。随着温度的逐渐升高,在40℃的环境下,白绒,漂白绒以及脱色绒的色差会出现上升的情况。这说明,随着温度的升高,色差有逐渐变大的发展趋势。洗呢是染色羊绒织物后整理过程中的第一道工序,因此,在进行分析时,需要对色差进行严格控制,避免出现成品总色差在4级以下的情况。染色羊绒织物在洗呢后长时间堆放,漂白绒和脱色绒的产品更容易出现聚色的情况,从而出现织物表面局部染料过于聚集的情况,在此基础上,可通过烘干手段,使聚色达到永久定形的目的。

3.2 柔软整理对染色羊绒织物色差产生的影响

在对染色羊绒织物进行后整理的过程中,使用的不同柔软剂以及用量,对染色羊绒织物的色差也会产生直接的影响,具体的影响结果如表2所示。

表2 不同柔软剂用量对染色羊绒织物色差产生的影响 单位:NBS

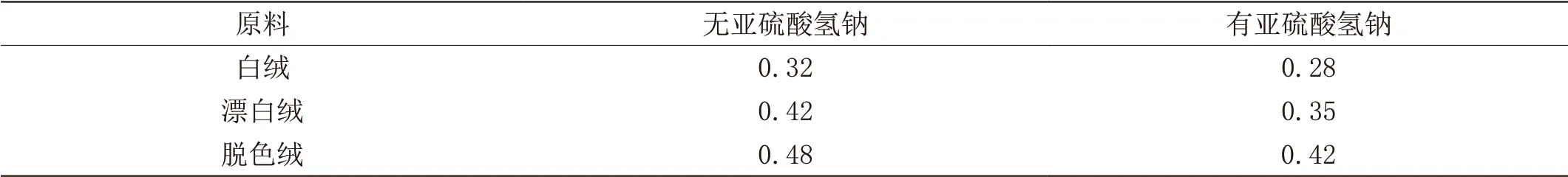

在对染色羊绒织物的柔软整理进行分析中,柔软整理的时间为15min,温度控制在40℃。柔软剂虽然不同,但是随着柔软剂的用量逐渐增加,色差会有明显增大的趋势。其中,脱色绒的变化最大,在利用柔软剂的过程中,用量需要控制在2%(owf)以下。硅柔软剂在实际使用的过程中,酰化剂在改进后,可通过酰胺基硅氧烷进行酰化处理。在利用氨基硅油的过程中,氨基的整体数量会逐渐减少,而且,染色羊绒织物的变黄程度会逐渐降低。LJ-800在实际使用的过程中,可逐渐提高羊绒织物的弹性和悬垂性。但是在氧化剂的应用下,羊绒织物基团会产生光热变化,而且分子会出现氧化分解的情况,这对泛黄变化会产生直接的影响。为解决变黄问题,可以在羊绒织物的柔软整理中,添加适量的抗氧化剂。添加的抗氧化剂为亚硫酸氢钠,其整体的用量为2%(owf),具体的实验结果如表3所示。

表3 抗氧化剂对染色羊绒织物色差产生的影响 单位:NBS

在对上述调查结果进行研究与分析中,脱色绒的色差会维持在4~5级,但是,染色羊绒织物的总色差会有减少的情况。这说明在利用抗氧化剂后,对染色羊绒织物黄变的降低会产生直接的影响。漂白绒由于抗氧化剂的作用,可提高染色羊绒织物的色差等级。

3.3 缩绒温度及时间对染色羊绒织物色差产生的影响

在对缩呢温度、缩绒时间的影响程度进行的研究与分析中,在温度40℃的环境下,漂白绒和脱色绒的色差等级下降,因此,在缩呢阶段,漂白绒、脱色绒的缩绒温度需要控制在35℃以下。从缩绒时间的角度进行研究与分析,为提高缩率,漂白绒和脱色绒的缩绒时间相对比较长,白绒的缩绒时间为30min。在这一过程中,漂白绒以及脱色绒在这一阶段会出现掉色的情况,色光变化比较明显。在进行实验分析中,缩绒30min后,加大压力,缩小缩口。在40min的状态下,则采用正常的工艺参数进行处理。在30min的状态下,白绒缩绒时间对染色羊绒织物色差产生的影响为0.14,40min的状态下,缩绒时间对白绒色差产生的影响为0.28。漂白绒所产生的影响分别为0.25、0.41,脱色绒在缩绒30min、40min的状态下,对色差所产生的影响分别为0.35、0.48。结合上述结果,染色羊绒织物的缩绒控制,漂白绒、脱色绒需要适当地降低缩绒温度,并减少缩绒时间。但是,漂白绒以及脱色绒的缩绒难度比较大,因此在实际生产处理中,需要对织造工艺进行适当的调整与控制。

3.4 缩绒剂对染色羊绒织物色差产生的影响

缩绒剂在实际使用的过程中,羊绒织物的色差变化会出现明显变化,因此选择的缩绒剂以HAY71为主,以氢键与纤维的有机结合,将其渗透到纤维中,并对羊绒织物的绒毛进行处理。缩绒剂3#在实际应用中,其具有阴离子属性,可以通过离子置换的方式,对羊绒织物的掉色情况进行控制。以2%的缩绒剂为例,缩呢时间设定为40min,温度方面,白绒的温度为40℃、漂白绒以及脱色绒的温度为35℃。白绒在上述两种不同缩绒剂的使用中,在2%(owf)下,产生的影响分别为0.12、0.14,漂白绒对染色羊绒织物色差产生的影响分别为0.32、0.21,脱色绒对染色羊绒织物色差产生的印象概念股为0.21、0.21。

3.5 拉幅烘干对染色羊绒织物色差产生的影响

拉幅烘干对染色羊绒织物的色差变化会产生直接的影响,在高温处理的过程中,染料的分子活跃性提高,染色羊绒织物会出现色光变化。在这一工艺环节中,漂白绒、脱色绒的染色牢度会相对比较差。烘干处理后,染色羊绒织物会出现泛黄的变化,而且,手感和质地相对比较粗糙。因此,在这一阶段中,温度需要控制在90℃以内,机内的停留时间不宜过长,进呢的速度可控制在8m/min,这对变色控制有积极作用。

4 结束语

关于染色羊绒织物后整理过程中的变色现象研究与分析,是以不同原料在实际应用中的工艺参数调整为依据,将染色羊绒织物的色光变化降到最低。通过对洗呢、柔软整理、缩呢以及烘干、蒸呢等阶段的染色羊绒织物变色状态进行分析,可发现在对温度进行调节后,可对染色羊绒织物的变色进行有效控制,而且加入抗氧化剂可降低染色羊绒织物的黄变程度。因此,通过实验论证与研究,可通过染色羊绒织物后整理过程中的工艺参数调整,实现对变色的有效控制。