产品生产流水线的技术和组织一体化设计

贾舒媛,侯开虎,马志恩

(1.攀枝花学院 智能制造学院,四川 攀枝花 617000;2.昆明理工大学 机电工程学院,云南 昆明 650500)

企业产品生产过程采用流水线生产可以提高生产率,缩短生产周期,能在较短的时间内提供市场大量需求的产品,降低生产成本[1]。本文进行某产品生产流水线的构建,以福玖玖食品公司的番茄糕产品的生产作为研究背景。目前该公司生产规模属于小作坊式,生产制度、设备、布局、生产过程等都存在问题,长期以来产品生产效率低下,生产成本较高,成为公司所面临的重要难题。生产方式是生产线组织生产的核心,也是竞争的关键。在番茄糕产品现有手工线基础上,提出转变番茄糕生产方式,采用流水线进行生产产品,以期企业提高市场反应速度,提高市场占有率。

1 产品原生产线介绍与分析

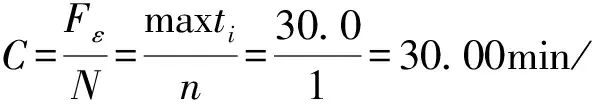

以该公司番茄糕产品的生产为研究对象,为该产品生产过程建立一条生产流水线。搜集生产过程详细资料,了解目前番茄糕的产量、周期、质量和成本,明确各工序在操作过程中的主要功能,明确整个生产布局情况,对原手工线有一个充分认识,据现生产工艺流程,绘制出产品生产流程现状表[2],如表1所示。

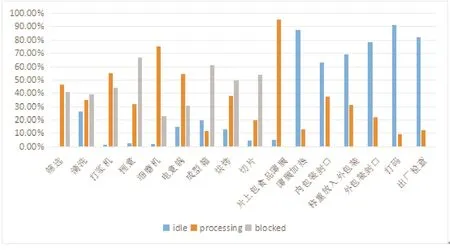

采用Flexsim模拟[3]仿真整个生产过程(图1)发现,仅片上包食品薄膜这步工序的工作率超过90%,而其他工序的工作率普遍低于50%,该工序成为加工车间的生产瓶颈,制约着整个生产能力的提高。综合研究发现,现有生产流程的不足:①预煮工序使加工的物料在生产过程中产生逆向物流。②包装工序复杂,整个包装工序时间长。③手工清洗效率低下,烘烤工序存在多次反复搬运。④产品生产周期长与产量低,不能满足市场需求。⑤手工操作工序较多,如选料、清洗、熬制等均属于手工操作。⑥存在隐藏成本浪费,存在多次人工搬运。⑦工序耗时两极化,导致整个生产流程前塞后闲。

图1 Flexsim模型中各工序工作情况百分比

2 流水线技术设计

为该产品生产流水线进行技术设计,也叫“硬”件设计,包括流水线工序、设备、布局设计[4]。

2.1流水线工序设计

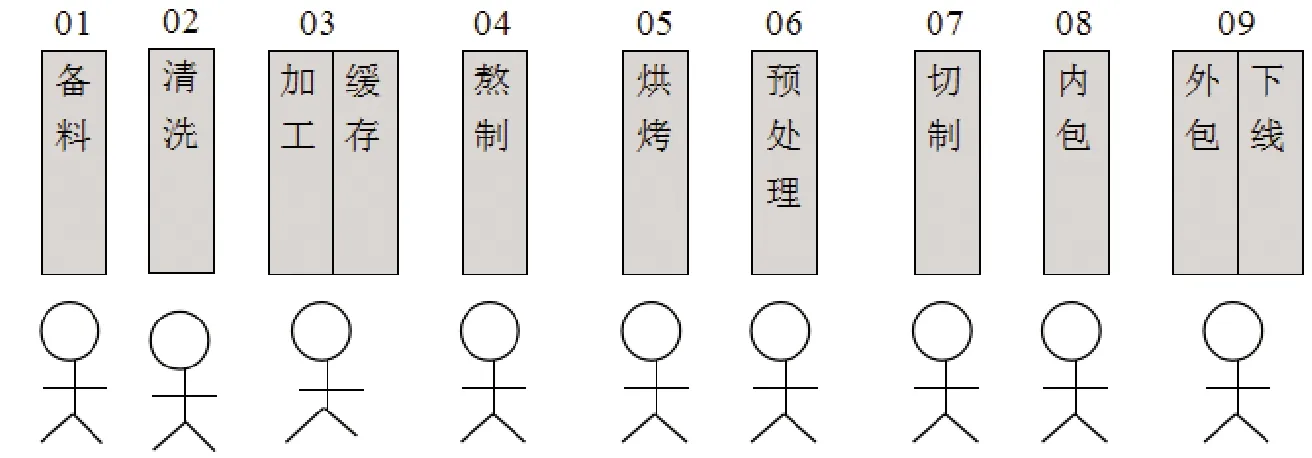

采用工业工程“5W1H(即What,Why,When,Where,Who,How)”提问技术、“ECRS(即Eliminate,Combine,Rearrange,Simple)”四大原则进行问题分析与改善[2]。具体改善措施有:①取消预煮软化工序,通过重置磨碎机提高磨碎精度。②交换制片与包膜工序的顺序,实现对包膜环节的批量处理。③合理采用机械化与手工结合进行生产。④平衡各工序时间,尽量消除“瓶颈”。改善后的生产工艺顺序为:⑴备料⑵清洗⑶加工⑷缓存⑸熬制⑹烘烤⑺预处理⑻制片⑼内包⑽外包⑾下线,共11道工序,其中手工操作工序2道,机械操作3道,机械+手工操作工序5道。

2.2流水线设备与布局设计

本产品生产流水线需要的设备分为流水线加工设备、储存设备和运输设备[4]。

(1)流水线加工设备。前期分析发现部分工序耗时大,工序复杂,不符合流水线生产工序简便、生产快捷的特点,故在工序改善基础上引进新加工设备:果蔬清洗机、破碎机、电煮锅、烘烤机(烘道)、热缩机、切制机、塑封机。

(2)流水线储存设备。储存设备用于解决细磨后浆汁的缓存工序[5]。按照加工番茄50kg进行缓存,清洗后增重2%,忽略增重部分水的密度与番茄汁密度的差异。计算缓存容器的大小容积为:

(1)

其中m指原料的质量,单位是kg,ρ指原料的密度,其值为1.2kg/L。另外应考虑多余部分的缓存,因此最后设计出缓存容器体积为50L。设备结构为圆柱体形,标记有可视的容积刻度,有进、出料口。

(3)流水线运输设备

在对流水线进行选择和设计时,还需分析该流水线运输设备[5]。以第1道工序“清洗”和第2道工序“加工”之间的输送情况为例,在进行第1道工序往第2道工序输送在制品时,此时输送对象为固体形式的果蔬,输送过程中存在输送量小、输送速度慢、输送距离短的特征,同时不存在积存或释放的情况。其他工序的分析类似,由于篇幅关系,此处不一一赘述。分析得出本产品生产流水线设计的运输工序、物料性质、物流量、运输速度与距离如表2所示。

表2 流水线物料运输统计

流水线布局与加工过程物流因素有关[5-6]:①分析生产流水线工序和生产流水线设备在加工过程中产生的物流情况,并根据物流量大小和和物流距离进行定量分析;②通过绘制物流从至表可以发现流水线整个物流“流动流向”,均是按照工序顺次流动;③通过绘制流量距离图可以发现本产品生产流水线物流移动次数有10次,表明该生产流水线物流简单,便于物流管理。综上该生产流水线的布局适合采用开口形原则(U形)。流水线设备综合布局如图2展示。

图2 改善后的产品生产流水线布局图

3 流水线组织设计

在上述基础之上,接下来进行流水线组织设计,也叫“软件”设计,即流水线节拍、负荷、标准工作指示图表、流水线平衡、流水线工人安排[5-6]。

3.1流水线节拍设计

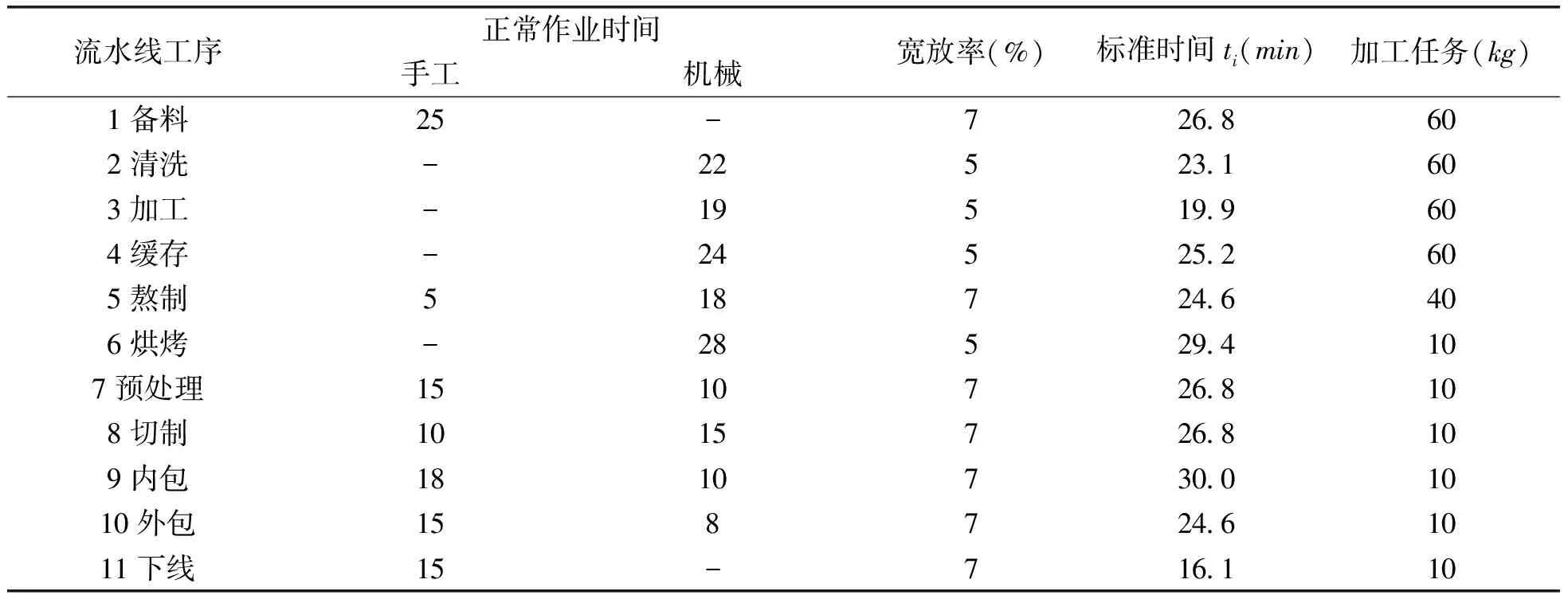

安排单位时间内(30min)生产1份产品,即10kg产品。本产品生产流水线部分工序按照重量进行计量(备料:熬制:烘烤=6:4:1,该比例为调研统计数据)。进行标准时间计算以及宽放率参数的确定[2-3],得出流水线工序时间如表3所示。

表3 流水线工序时间表

基于上述条件,设各流水线工序号对应的标准时间为ti,单位是min,出产份额为n,单位是份,关键瓶颈工序(占用时间最多的工序)时间为生产节拍时间计算流水线生产节拍和工序节拍如下[4-5]。

(1)生产节拍C:

(2)

其中:Fε指计划期内的有效时间,此处Fε=maxti,单位是min,N指计划期生产任务的数量,此处N=n,单位是份。

(3)

其中:ti指计划期内工序的有效时间,单位是min,n代表出产量份数,单位是份。据该公式统计流水线工序节拍,绘制节拍曲线图3所示。

图3 流水线工序节拍曲线图

图3中节拍时间最长的6号(烘烤)、9号(内包)工序为该流水线的瓶颈工序。

3.2流水线负荷设计

流水线负荷包括工序负荷和生产负荷,前者是每个工序的负荷,后者是整条生产线的负荷。按照公式计算工序负荷和生产负荷,其中工序时间单位为分钟(min),工序负荷为百分数(%)[5-6]。

(4)

(5)

maxti=30.0

(6)

ti指计划期内工序有效时间,单位是min,maxti是计划期内工序最大有效时间,此处m是指生产工序的个数,其值为11。流水线工序负荷率如表4所示。

表4 流水线工序负荷率

前期流水线布局设计中,根据多种布局方式优缺点的比较,得出该产品生产流水线的布局适合采用开口形原则(U形)[6-7]。结合本章节内容该产品流水线生产负荷的计算[5],其负荷率为82.8%,所以将该生产线为间断型流水线。

3.3 标准工作指示图表绘制

流水线标准工作指示图表的绘制,是根据工序生产能力以及工序负荷率,按照8小时生产制度,计算每个工序在制度时间内需要完成的加工任务、时间定额、间断次数、间断时间、工作时间等[5]。

(1)工作时间=标准时间×16,即工序标准时间为0.5小时生产时间,8小时工作时间则是标准时间的16倍。

(2)间断时间=上班时间-工作时间。

(3)间断次数=间断时间÷30,取整。

流水线标准工作指示图表如表5所示。

表5 流水线标准工作指示图表

标准工作指示图表5对于本生产流水线工作地生产制度安排有如下[7]:

(1)本生产流水线11个工序组成的11个基本工作地,上班时间(灰色)均是8小时,上午4小时,下午4小时,中午休息(白色)2小时[8];

(2)计划每个基本工作地的工作时间,同时得出间断时间,由于30分钟为一个生产节拍,因此在节拍内产生间断次数[8-9];

(3)计划每个基本工作地的加工任务,以及工作地的负荷率。

3.4流水线平衡设计

流水线平衡是运用工业工程相关理论和方法,解决以下3个问题[3-4]。(1)流水线节拍中瓶颈工序,也就是工序加工时间最长的工序;(2)流水线工序负荷小于75%的工序;(3)流水线工序间断时间大于100min的工序。

流水线中存在瓶颈工序的是:6(烘烤)、9(内包)号工序;流水线中存在负荷小于75%的工序是:3(加工)、11(下线)号工序;流水线中存在间断时间大于100min的工序是:2(清洗)、3(加工)、11(下线)号工序。

综合三种问题,运用工业工程“5W1H”提问技术和“ECRS”四大原则进行流水线平衡[2-4]。

针对问题原因,用“ECRS”四大原则进行改善,有两个有效措施使该生产流减少瓶颈工序、间断时间和提高流水线负荷[2-4],具体为:(1)合并工序。合并工序负荷小于75%的工序,在基础工作地安排上重新组成新工作地,提高流水线负荷[10-11];(2)合理安排工人。瓶颈工序,应尽量减少操作步骤,合理安排工人人数[12]。

合并2(清洗)、3(加工)、4(缓存)号工序,组成新的工作地,同时该三个工序属于机械化操作,合并后更有利于集中管理[13],同时提高流水线负荷,合并后新的工作地节拍时间为26.3min。

11号工序操作步骤较少,不利于单独成立工作地[14],合并10(外包)、11(下线)号工作,组成新的工作地,合并后新工作地节拍时间为24.6min。

根据流水线平衡结果,最终合并成9个工作地,计算流水线正式工作地各工序时间和负荷得出图4和图5。

图4 流水线工作地工作节拍(平衡后) 图5 流水线工作地负荷率(平衡后)

流水线平衡后的图4和图5表明该生产流水线通过有效合并工序,组成新的工作地,工作地节拍基本保持了平衡,工作地负荷也基本一致,从而使得流水线尽量平衡[15]。通过合并工序,组成流水线新工作地分布如图6所示。流水线工人安排结果是总共只需要9个工人。

图6 流水线工作地分布图

4 总结

针对公司番茄糕产品在现有生产工艺流程中存在的逆向物流和隐藏成本的浪费,以及生产现场布局杂乱,生产过程出现瓶颈环节等问题,公司试图采用流水线生产方式改变现有生产能力的不足,以提高生产效率。在本文中运用工业工程专业相关知识,对流水线进行节拍、负荷、流水线标准工作指示图表的设计。根据设计过程中产生的瓶颈工序、负荷小于75%的工序,以及流水线工序间断时间大于100min的工序进行流水线平衡,从而形成正式的流水线工作地,并合理安排工人到流水线工作地,由此完成了产品流水线组织设计。流水线技术的采用,提高了该企业的劳动生产率,缩短了生产周期,减少在制品占用量,能在较短的时间内提供市场大量需求的产品,降低了生产成本,提高了企业生产技术准备工作和生产服务工作的效率。