空调室外机轴流风机内部流动特性的仿真模拟研究

张 洁

(1.安徽矿业职业技术学院,安徽 淮北 235000;2.安徽淮北煤电技师学院,安徽 淮北 235000)

0 引言

随着空调与通风设备的普及,人们对室外机降噪需求变得越来越高,也是影响空调设备正常运转与性能优异的重要因素[1]。空调室外机气动性能的提高和噪声的降低与其内部流动紧密相关[2]。为了更好的分析室外机不同流动现象对室外机噪声影响,人们尝试了不同的噪声预测方法来预测室外机辐射噪声。其中,使用CFD(计算流体力学)方法对空调室外机内部流场进行数值计算分析,在一定程度上取代实物试验,省时高效,更易实现空调室外机降噪[3]。庞丰通过优化空调室外机的导风圈结构在同风量下噪音可下降0.5-1dB[4]。仲惟燕等人建立其三维全流场空调室外机整机模型和内部稳态流场,揭示了空调外机流场的基本特征与降噪参考依据[5]。在国外对于空调降噪的研究主要集中在轴流风机的研究。Gulhane N等人采用k-ε片区湍流模型和FW-H声学模型对风扇叶片表面产生的噪声进行三维预测,优化叶片角度、叶片深度、叶片宽度和叶片尾缘的锯齿度,达到不同工况降噪的效果[6]。Park SM等人利用有限体积计算流体动力学技术对分体式空调轴向冷却风机整个室外机组进口半径、颈长、出口角三个几何参数进行了风机孔板的优化设计实测数据证实在运行转速下流量提高2.1%,降噪2.8 dBA,功耗降低4.0%[7]。Lim TG等人利用简化的Ffowcs Williams和Hawkings(FW-H)方程对对风机的后掠翼和复盖叶冠分析,发现室外机内部的不对称流动特性以及叶顶和叶冠的形状导致叶顶泄漏涡运动不一致,从而改变了流动诱导噪声的特性[8]。本文通过CFD软件对空调室外机内部流场进行数值计算分析,获得室外机内部流动特性,为室外机的尺寸结构进行优化与工程应用提供依据。

1几何建模与数值模拟

1.1几何建模

选择顶吹式空调器的室外机为研究对象,运用三维PROE软件分别对叶轮,集流器,电机,支架,散热板及机身外壳等主要部分进行建模,并最终组装出一个装配图。图1即为本次数值模拟的顶吹式空调室外机装配示意图。

图1 顶吹式空调器的室外机装配图 图2 计算域网格划分

1.2数值模拟过程

本文采用基于有限容积法和非结构化网格的通用CFD解算器的FLUENT商业软件对空调室外机用轴流风扇进行了仿真模拟。模型通过ICEM划分网格,导入FLUENT进行计算,利用Tecplot软件进行分析后处理。数值分析过程参数选择分别为:力学方程(N-S方程);湍流模型选取K-ε标准两方程模型。由于外界风对空调室外机出风的影响与周围建筑情况有关[10],本文重点在于研究室外机局部的气流组织,不考虑外界风对空调室外机出风的影响。

1.2.1流动方程与湍流模型

流体力学的基本方程是在19世纪上半叶由C.-L.-M.-H.纳维和G.G.斯托克斯等人建立的,称为纳维-斯托克斯方程,简称N-S方程。任意直角坐标系下的N-S方程:

(1)

式中u、v为沿着x、y方向上的速度分量;t为时间;p为压力;ρ为密度;ν为运动粘性系数。在不同条件下,N-S方程的数学性质也不一样。

K-ε标准两方程模型是通过湍动能与动能耗散情况的流动方程模型。方程是通过精确的方程推导得到,耗散率方程是通过物理推理,对于气动阻力与分子粘性上计算精度较差。但其性能相对于RNG K-ε和Realizable K-ε模型具有更高的收敛速度与计算效率[9],符合本文的模型设计要求。通过k方程和ε方程进行求解,方程通用形式为:

(2)

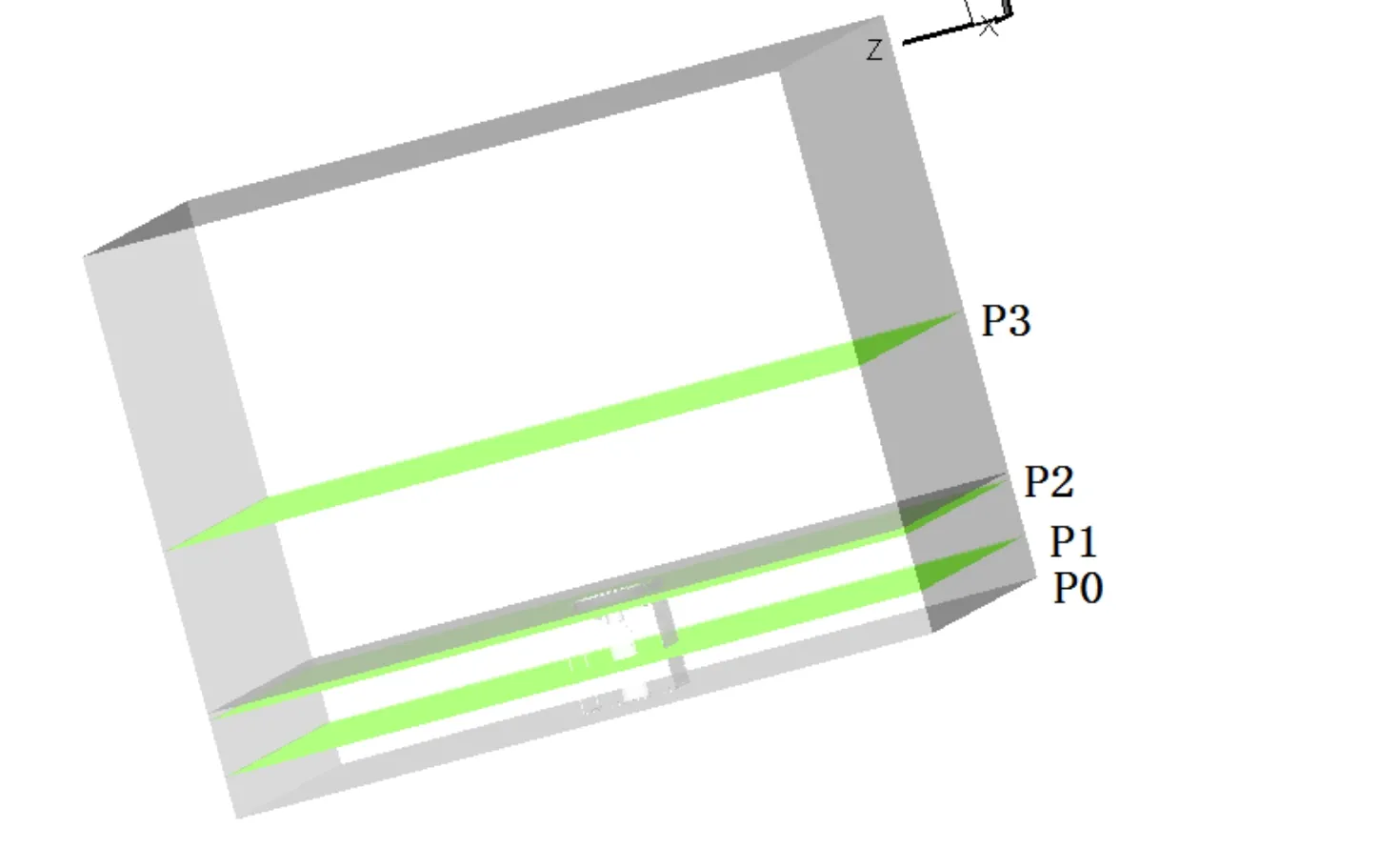

1.2.2计算网格

在ICEM软件中建立几何拓扑结构,采用结构化网格划分法对室外机模型进行网格划分:本文将计算域设定为一个5m×5m×4m的正六面体区域,根据气体流动的不同阶段,将总区域分为2块,包括室外机所在的一个长方体区域(Body2),室外机上方气体吹出的长方体区域(Body),如图2所示。

同时在模型内四个封闭的区域划分四个Body,LiveBox内区域为Body3,换热器内部区域划为Body4,机身外壳内区域为Body5,最后,将叶轮转轴内部区域划为Body6。各区域单元的网格数量如表1所示。

表1 网格数量

1.2.3设置边界条件

边界采用标准壁面函数,压力边界条件设定为标准大气压,风扇选用旋转坐标系,转速为n=780rpm,各个计算过程中数值达到10-5且风扇出口流量不再变化时,认为计算收敛。此外,本次求解采用的是多参考系方法即为MRF模型。边界条件具体设置如下:设置Model:k-epsilon;Materials:Air;Cell Zone Condition:0×750×0;转速:780rpm;设置边界Type:Wall(固体壁面);计算步数:2000。

2 不同截面的速度及压力流场特性分析

2.1 计算域截面划分

首先在整体计算域内分别现从出口面开始截取三个平面P0、P1、P2和P3,如图3所示,其中P1、P2、P3距离计算域地面(即P0,空调室外机轴流风机底部截面)的距离为0.3m,0.7m与2.0m。

图3 各截面示意图

2.2 计算域气体流出空间内流场分析

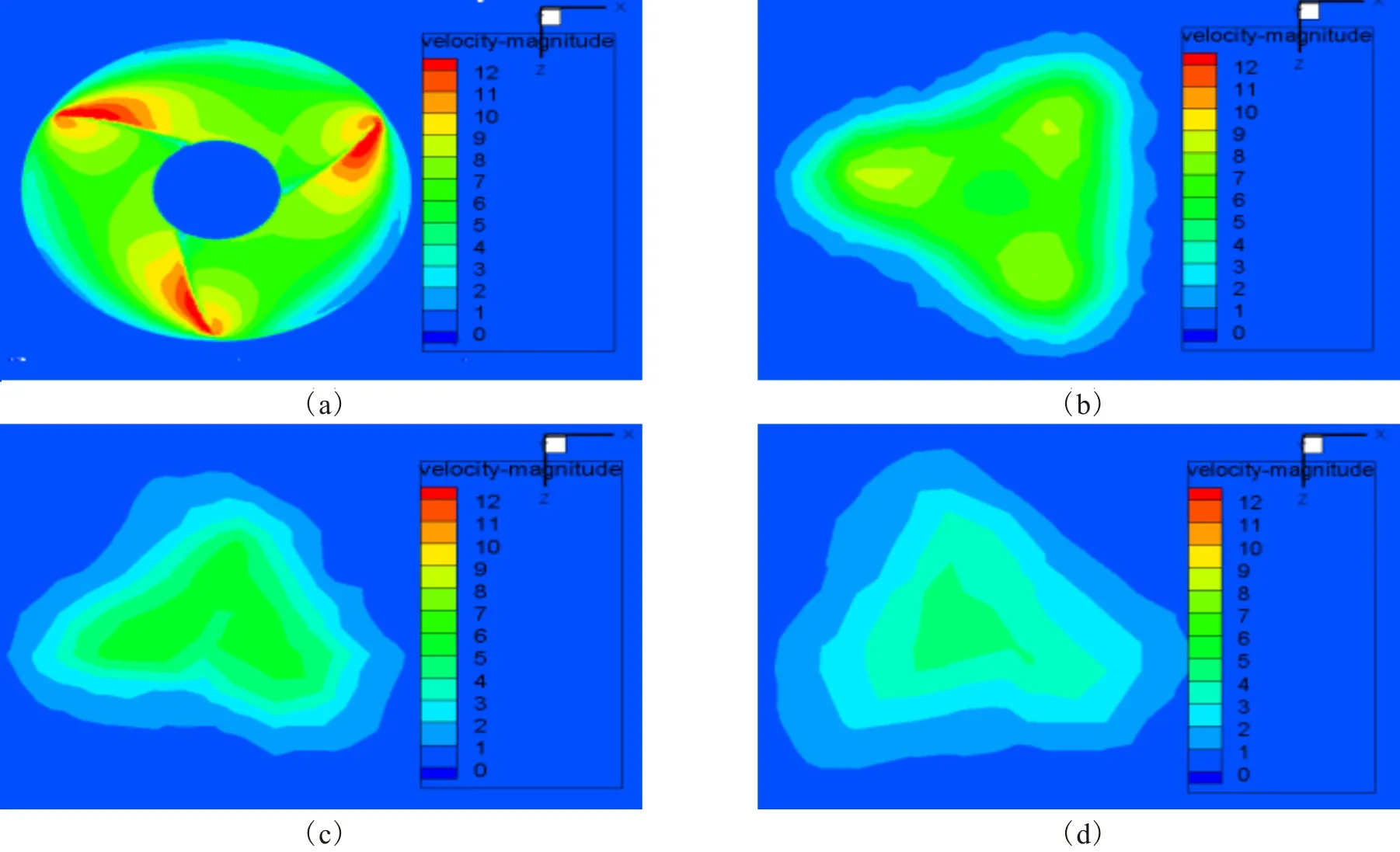

为分析气体流出的流场特性,分析上面的速度与压力数据,其结果如图4、图5所示。

从图4看出,流场速度与压力的较大值都是集中在叶轮,更确切的说实在叶尖附近。再通过对截面上速度与压力的流场状况分析,流场是呈现发射状向四面扩散,并且渐行渐弱。同时随着离风口处距离越远,气体流速逐渐降低,压力减小,对比压力与速度,压力的减小速度更快,在距离出口不到0.7m处,压力基本为零。从图5看出,在叶尖附近存在负压区域,此称为叶尖涡。叶尖涡产生于叶片前缘叶顶区域吸力面附近,随着往流体下游的发展,叶尖涡逐渐减弱,渐渐与主流掺混趋于一致。

图4 不同截面速度流场(a-d分别为:P0-P3)

2.3 LIVEBOX内流场分析

通过LIVEBOX内流场分析模块,分别对叶片压力面/吸力面压力、下游速度/压力、湍动能以及涡量等特性进行检测分析。结果如图6示。其中从图6(a,b)可以看出风机叶片压力面和吸力面的静态压力分布情况,压升主要集中在叶片的叶尖,从叶片边缘到叶高呈逐渐减弱趋势;而最强风压则位于靠近导风罩的叶片后弦线处,达到15Pa和4Pa。图6(c,d)分别为风机叶片下游的速度和总压分布情况。与静态压力分布类似流量和压升从叶片的上部叶高区域往叶尖区域呈放射性增强趋势,最大区域位于叶尖尾缘附近,风速能达到12.8m/s。图6(e)叶片下游湍动能的分布显示,由于叶尖涡与导风罩的干涉作用,使得从叶片尾缘到1/3流道的叶顶区域存在较强湍动能分布。图6(f)显示叶片下游涡量的分布,由于叶片出口尾缘涡脱落的存在以及叶顶区域的叶尖涡及其沿周向方向发展的影响,在叶片尾缘以及叶尖到流道中部的叶顶区域存在较大的涡量分布。

3 结论

近些年,轴流风机在空调设备与通风设备中应用越来越广泛,低噪音性能风机逐渐成为了消费者的日常需求。为此,本文通过CFD技术对通用型的室外轴流风扇进行建模与内部流动特性数值分析,得到如下结论:

(1)通过轴流风扇不同位置截面上压力、速度的流场特性分析:流场是呈现发射状向四面扩散,并且渐行渐弱;离风口处距离越远,气体流速逐渐降低,压力减小;

(2)叶尖涡产生于风扇叶片前缘叶顶区域吸力面附近,随着往流体下游的发展,叶尖涡逐渐减弱;

(3)通过轴流风机的内部流动特性分析,发现在叶片流道内部,从叶片吸力面到相邻叶片的压力面,主要的压升和流量向叶片中部叶高移动。

(4)叶片边缘至1/3流道的叶顶区域具有最强的湍动能,而叶尖到流道中部的叶顶区域存在最大的涡量分布。

此外,由于技术条件的原因未能对模型进行相关的实验论证。同时,希望本文的研究工作能够为开展叶轮流道内各种涡系、二次流等的流谱结构优化和不同导风罩形状与叶尖涡流的关系研究提供一定的参考依据。