油泥掺烧水煤浆工艺水力输送技术研究

许磊,沈燕宾,周渝,李霁阳,李俊莉,王佳,张颖,李俊华

(陕西省石油化工研究设计院,陕西 西安 710054)

油泥在石油的采、集、输、炼过程中产生的稳定胶状体系具有持续环境风险[1-10]。油泥的处理、处置多采用生化、热解、热脱附、焚烧等工艺[11-13],普遍存在处理能耗高、处置不彻底的问题。油泥掺配水煤浆工艺在资源利用率和减少NOx排放方面有显著优势[14-15]。污泥是一种多相非牛顿流体,粘滞阻力大。在远距离、连续输送及准确计量方面存在较大难题[16-17]。镁冶炼废渣(MSW)是Pidgeon工艺还原废渣,化学组成接近水泥[18-20]。若用金属镁废渣固化达到水力输送要求,既充分利用了废物中的资源,又可以解决制约油泥掺烧水煤浆工艺的瓶颈。

1 实验部分

1.1 原料与仪器

油泥,定边采油厂罐底泥;煤,白鹭煤矿长焰煤;镁冶炼废渣,京府煤化还原废渣;硼砂、羧甲基纤维素等均为分析纯。

FA2004N电子天平;5E-C5500自动量热仪;101型电热鼓风干燥箱;SX2-8-10TP马弗炉;JBQ-2210捏合机;769YP-15A 液压机;DS2-1000N抗压强度测定仪;德国 Elementar元素分析仪;美国QUANTACHROME全自动比表面微孔孔径分析仪;荷兰FEI SIRION-100扫描电镜。

1.2 油泥固化方法

将原煤破碎至3 mm以下,过筛。将煤粉、油泥、镁渣按质量比(%)60∶30∶10混合,置入捏合机,搅拌均匀,液压成块,自然风干,得固化样品。

1.3 性能测试

1.3.1 机械性能测试 将样品置于试验机中心,短轴与施力方向垂直,以10~15 mm/min速度施力,开裂时所能承受的最大压力即为样品的抗压强度。

1.3.2 浸出液COD浓度测定 参考《危险废物鉴别标准》GB 5085—2007,使用离子耦合光谱测定浸出液重金属含量。

1.3.3 防水性能、耐磨性能测定 将样品置于模拟水力输送试验系统(见图1)[21-24],流体速度1.10~1.25 m/s,时长24 h,测定浸泡后、磨损后固化物重量,计算样品吸水率、磨损率。

图1 模拟水力输送试验系统

1.4 原料分析

参考《原油水含量的测定——蒸馏法》GB/T 8929—2006,测定含水率。用马弗炉(775±25)℃灰化2 h,测定灰分。用元素分析仪测量样品中C、H、S、N、O的含量。用自动量热仪测定固化物的发热量。油泥、白鹭煤的工业分析、元素分析结果见 表1,镁冶炼废渣的成分分析结果见表2。

表1 油泥及煤试样的工业分析、元素分析

表2 镁冶炼废渣的成分

2 结果与讨论

2.1 成型压力研究

为了确定固化物成型的最佳压力,防止压力过大引起的孔隙发生变形压塌,采用扫描电子显微镜(SEM)和表面吸附特性(BET)测试,评价不同成型压力下固化物的微观形态和孔隙内部结构。按照质量配比煤粉∶油泥∶MSW=60∶30∶10,在不同压力下制备固化物,SEM放大2 000倍固化物的微观结构见图2。

a.300 kN b.350 kN c.400 kN

由图2可知,300 kN成型压力下,表面结构最为分散,表面有大量孔隙未被填充,颗粒分布分散,MSW的粘合不明显;350 kN成型压力下,煤粒出现变形,粒径下降,颗粒有明显粘结情况;400 kN成型压力下,颗粒进一步变形,粒径进一步变小,MSW水化的Ca2SiO4晶体可以很好地将煤粉包覆、粘结,形成较牢固的粘结物。

BET测试吸附介质为N2、温度(80 K)下孔径分布见图3~图5。

图3 300 kN成型压力下固化物的孔径分布

图4 350 kN成型压力下固化物的孔径分布

图5 400 kN成型压力下固化物的孔径分布

由上图可知,同压力下,在3.5~4.5 nm范围内均有明显的分布峰,但不同压力下该区域固化物的孔径占比逐渐减少,说明随着压力的增加,颗粒被压碎,使得固化物的孔径分布范围变广。对比 300 kN 和350 kN的孔径分布图可知,5~8 nm和 8~20 nm 的孔径占比明显变小,说明压制使Ca2SiO4晶体填充了微孔,使得该区域的微孔变少。对比350 kN和400 kN的孔径分布图可知,4.5~7 nm 和20 nm以上的孔径占比明显增加,说明粘合后的颗粒出现超压压溃现象。

2.2 成型助凝剂研究

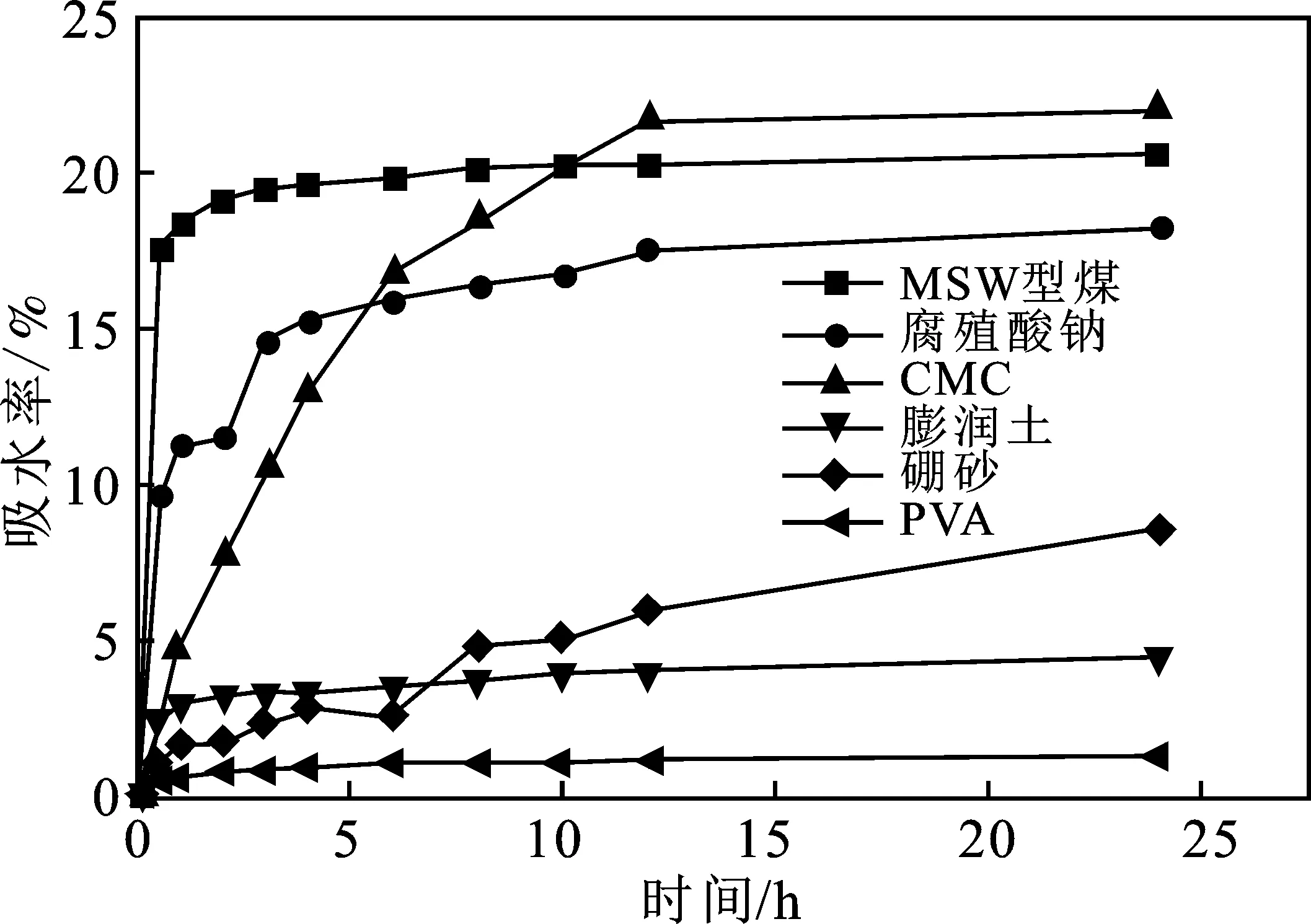

目前型煤粘结剂主要有无机粘结剂和有机粘结剂[25-26]。选取具有代表性的粘结剂硫酸铝、腐殖酸钠、CMC、膨润土、硼砂、PVA,按照1%的添加量制备固化物。固化物的吸水率见图6,磨损率见图7。

图6 固化物吸水率

图7 固化物磨损率

由图6可知,固化物的浸泡时间与吸水率成正比关系,其中添加腐殖酸钠、CMC的固化物增长幅度和增长率均较大,在浸泡3 h内,吸水率已经超过10%。膨润土、硼砂、PVA在24 h实验后,吸水率均在10%以下。

由图7可知,固化物的浸泡时间与磨损率成正比关系,其中添加腐殖酸钠、CMC的固化物,在水力输送过程中磨损较严重。腐殖酸钠在1 h内,磨损率已经超过1%;CMC虽然在2.5 h内磨损率<1%,但后期磨损率明显升高,24 h后接近5%;膨润土、硼砂、PVA在24 h实验后磨损率均在1%以下。说明PVA和硼砂可以有效地稳定Ca2SiO4晶体。

上述研究表明,硼砂和PVA在吸水率和磨损率两项指标上均优于其他粘结剂,且PVA对硼砂、硼酸较敏感,可以发生起凝胶化反应,当二者达到一定配比时,会发生不可逆的凝胶化反应,形成稳定的团聚体[27-28],故选用Design-Expert软件优化助凝剂配比。

2.3 响应面法优化

Design-Expert软件,通过对回归方程的隐式拟合、响应曲面和等高线的绘制,得到相应于各因素水平的响应值,即可优化配比预测最佳配比[29-30]。选择硼砂和PVA占比作为关键因素展开研究。油泥因其所含的石油类物质被判定为危险废物,其利用必须考虑石油类物质的扩散及其环境的影响性,即浸出液的化学需氧量物质浓度(ρCOD),是其对石油类物质扩散的主要考察指标。《危险废物鉴别标准》强化了废物中危险物质的扩散过程,采用醋酸溶液代替水环境,故选取浸出液的ρCOD为因变量考察,因素与水平见表3,实验结果见表4。

表3 响应面实验因素与水平

表4 响应面实验结果

表5 响应面实验方差分析结果

由表5可知,回归方程的F值为33.81,失拟误差为279.48,且两项的显著水平<0.000 1,故这个模型是十分显著。同时,残差、预测值、实验值之间的关系见图8。

a.残差的正态概率分布图

由图8可知,残差正态概率分布接近直线,残差与预测值分布分散,且无规律,预测值与实验值很接近,说明利用Quadratic模型分析、预测、优化所得数据与实验值吻合,该模型所优化得出的最佳配比真实可靠。由上述实验数据所得响应值(Y)基于各个影响因素X1、X2、X3所构成的三维空间曲面,见图9。

由图9可知,在MSW、硼砂、PVA这3个影响因素的交互作用中,浸出液COD和MSW的交互作用较大,表现为曲线较陡,且在MSW含量7%附近达到极值,随MSW添加量增加,浸出液COD浓度值再度攀升,是因为MSW引起体系的pH变化导致。

a.MSW、硼砂三维曲线图

通过软件对回归方程的计算,确定油泥的固化最佳复配比(%)为煤粉∶油泥∶MSW∶硼砂∶PVA=65.91∶25∶7.43∶0.84∶0.82,预测浸出液ρCOD=80.37 mg/L。

按最佳配比检测,浸出液ρCOD=80 mg/L,实验结果与预测结果相吻合。经检测,固化物的抗压强度854 N/a,LHV 31.72 MJ/kg,灰分15.33%,24 h 吸水率<2%,24 h磨损率<1%。

3 结论

(1)通过扫描电子显微镜和表面吸附特性测试,MSW固化物的最佳成型压力为350 kN。通过水力输送模拟实验装置固化物吸水率和磨损率的研究,硼砂和PVA优于其他助凝剂。

(2)经响应面优化获得最佳质量配比(%)为煤粉∶油泥∶MSW∶硼砂∶PVA=65.91∶25∶7.43∶0.84∶0.82。经验证,所制备的固化物机械性能和环境风险性满足国标要求。

(3)以金属镁冶炼废渣、煤粉为主要原料固化油泥,并利用水力输送的技术路线可行。该路线降低了输送设备规模及投资;解决了油泥掺烧水煤浆工艺非牛顿流体——油泥加注均质化、稳定化、连续化的问题;利用了油泥中的C、H资源和金属镁冶炼废渣中的无机物资源;实现了危险固体废物的无害化处置。该技术创新及经济效益明显。