钢滞变阻尼器在高层建筑施工中的应用

杜子文,董 艺,俞旺新,胡 俊

(中国建筑第四工程局有限公司,广东 广州 510665)

0 引言

建筑关键部位设置减震技术,是指在建筑结构的某柱间、连梁、梁、角柱、短柱等部位设置消耗地震能量的装置。其实质是以增加结构的阻尼控制主体结构在地震作用下的反应而达到结构减震目的。开洞剪力墙(又称“联肢剪力墙”)是指由连梁和墙肢构件组成的开有较大规则洞口的剪力墙。剪力墙结构中连梁的巧妙设计,其主要作用是消耗地震能量、减轻地震破坏。规范中连梁的抗震概念设计均要求满足强墙肢弱连梁和强剪弱弯的设计原则,但工程实际中连梁跨高比一般较小,较易发生剪切破坏,变形和耗能能力差,且震后修复困难。鉴于连梁在地震中易发生剪切破坏,很多学者已在改善连梁性能方面进行大量研究,提出了许多改善方案,如交叉暗柱配筋,或者用钢连梁和组合连梁替代传统连梁等。虽然这些措施具有一定效果,但在工程中的应用往往存在施工困难和震后修复代价大等问题。

1 项目概况

天水碧桂园项目位于天水市麦积区“南北地震带”与“昆仑山—秦岭纬向构造带”交会点,抗震设防烈度为8度,设计基本地震加速度值为0.30g;共有10栋住宅楼、2栋商业及1个地下车库,地下车库框架结构、主楼剪力墙结构,层数27层,高度78.8m,结构高宽比为4.6,总建筑面积约15.86 万 m2。

2 平面布置选择

钢滞变阻尼器是一种安装在高层结构中用于吸收与耗散由地震荷载引起结构振动的消能装置,所用材料主要为屈服点的钢板材,是一种利用钢材的塑性变形来耗能的位移相关型阻尼器,多用于层间相对变形较大的位置。根据PKPM验算结果,得出内力最大多出现在连梁部位,且均出现斜截面剪压比无法满足规范要求的情况,故而将钢滞变阻尼器设置在连梁部位,采用外弯型钢板平面即利用钢板外弯曲进行消能。

3 抗震性能分析

1)建立结构计算模型 本文选取的建模软件为北京盈建科软件有限责任公司的YJK(1.6.3.1版)ETABS(2015版)程序。采用动力时程分析方法分析地震作用下的结构受力特点。结构静力荷载工况主要采用静力弹性分析方法。采用空间有限元模型分析消能减震结构和非消能减震结构的受力特征,利用非线性连接单元代替消能减震模型的阻尼器。

2)选取地震波 根据规范要求以及II类场地、设计地震分组为第二组的特征,地震波选用人工模拟波和实测波,通过地震波的反应谱与规范反应谱的对比,其主要周期点基本符合“统计意义上相符”。

3)消能减震结构的水平地震效应分析。

4)真实模型与等效线性模型对比分析 采用振型分解反应谱方法的等效线性化分析消能减震结构模型,刚度和阻尼比的计算存在近似性,采用时程分析法对等效模型和真实非线性模型进行对比,分析楼层剪力和层间位移角。

5)罕见地震作用下的弹塑性分析及计算结果 通过设置连梁钢滞变阻尼器后,结构的总阻尼比明显提高,结构底部的剪力显著弱化,结构的整体抗震性能提高。连梁剪力得到合理控制,解决了小震作用下非减震结构的大量钢筋混凝土连梁剪压比超限的问题,使连梁具有足够的承载力和延性。同时,消能减震结构的各项计算结果均满足规范要求。

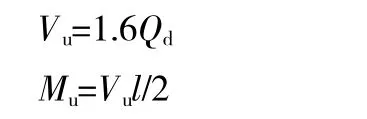

6)支墩连梁的可行性分析 支墩连梁的极限设计剪力和弯矩设计值按照以下公式计算:

式中,Vu为支墩连梁的设计剪力极限值;Mu为支墩连梁的设计弯矩极限值;Qd为钢滞变阻尼器的屈服标准值;l为支墩连梁的净跨度。

根据以上计算规则,按照GB 50010—2010《混凝土结构设计规范》(2015年版)对连梁进行设计,并按照结构设计中连梁最大值1 500mm考虑,计算安装本项目使用的A、B、C型3种钢滞变阻尼器后连梁支墩的极限设计剪力及弯矩,均符合规范要求。

钢滞变阻尼器计算机模拟的目的是为了验证钢滞变阻尼器在天水碧桂园项目的可行性,运用软件Etabs对整栋结构进行模拟,并附加了地震波作为试验波形。通过分析遇到罕见地震时结构可能发生的变化,说明在运用减震消能装置后,结构在遇到地震时相较没有附加消能阻尼器的刚性结构,曲线变化平稳,可认为钢滞变阻尼器在数值模拟上能实现很好的抗震效果。

4 施工应用及优化

4.1 施工难题与解决方法

在施工时经常会遇到阻尼器外壳铁皮面层光滑现象,导致后期内墙涂料层生锈、开裂、脱落等,或引起竣工后的群诉事件;连梁主筋连接、定位存在质量隐患:连梁面筋和底筋固定具有一定难度,连梁绑扎后钢筋保护层厚度太大,连梁有效截面尺寸变小;阻尼器安装慢、工期长。不合格返工量大,工效降低,工期延长,每个阻尼器从安装到连梁整改合格,平均需要约30min。

通过安装前在阻尼器外壳上涂刷防锈漆,解决后期阻尼器生锈及内墙涂料层开裂、脱落等质量问题。在阻尼器外壳满挂钢丝网可提高阻尼器外壳处混凝土的握裹力,极大程度地降低质量隐患及风险。在项目施工过程中,研究出一种新型阻尼器安装连接件模具,既解决了以往安装时钢筋放置困难、梁截面尺寸变小、钢筋定位容易错位、不容易吊装的问题,又可确保阻尼器安装的施工质量,解决安装操作繁琐的问题,有效降低施工成本。阻尼器安装于梁中,安装过程中易出现锚固偏差以及主筋与阻尼器主筋冲突,创新连接装置则很好解决这一问题。即在阻尼器上焊接2个定位环,将梁主筋套入定位环内,使主筋与阻尼器连接,并且梁主筋不会出现因阻尼器的加入而无法精确定位的情况。创新连接装置如图1所示。

图1 创新连接装置示意

4.2 创新连接装置的特点

1)钢滞变阻尼器安装独立施工 在施工过程中,不影响其他工序的施工,从钢筋绑扎到模板施工,均按照正常施工工序进行,不影响工人操作及其他工序的进行。

2)施工方法简单、快捷 钢滞变阻尼器定位环加工简单快捷,工人安装简单,不易出现安装质量问题,利用巧妙的装置、简单的方法改变施工中遇到的钢筋定位、间距排布、梁截面尺寸等质量问题。

3)节约资源、变废为宝 该装置可避免矫正钢筋位置时钢筋位置不正造成的浪费,运用钢筋下料的尾料钢筋制作定位环,实现尾料钢筋二次利用,同时解决项目施工过程的难题,达到预期效果。在钢筋间距较小的状态下,不扰动钢筋原本位置,保证梁截面尺寸和钢筋安装质量,保障结构的安全性。

5 结语

1)通过创新施工装置,节约矫正钢筋位置时钢筋位置不正造成的浪费;运用废旧小方管和钢筋尾料制作定位环,方法较为简单,达到预期的效果和目的;在钢筋排布间距较为密集的状态下,保持受力钢筋的精准布置,保证结构的安全性。

2)通过优化结构设计,将钢滞变阻尼器运用于超高层建筑中,提高了建筑物的结构性能和抗震效果,同时降低了建筑工程成本。

3)通过创新钢滞变阻尼器的施工方法,使钢滞变阻尼器的施工质量通病得到大幅改善。