路基膨胀诱发无砟轨道上拱的试验及数值计算分析

王瑞,程建军,李中国,祁延录,高丽,王梦田,丁泊淞

(1.石河子大学 水利建筑工程学院,新疆 石河子832003;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京100081;3.中铁一院 新疆铁道勘察设计研究院有限公司,新疆 乌鲁木齐830011)

高速铁路兴起于20世纪,我国最早建设的津京城际铁路运营至今已经十年有余。随着高铁大量兴建,无砟轨道被广泛采用,其建设运营过程中所面临的问题也逐渐显现[1]。轨道不平顺是主要的轨道病害之一[2],主要包括轨道局部下沉、局部上拱及横向变形几方面。目前针对有砟轨道局部下沉的研究较多,也有大量的理论被提出[3−5]。但无砟轨道相对于有砟轨道道床结构刚性大,对于支承层以下部分的膨胀变形非常敏感,易引起轨道的局部上拱[6−7]。目前针对路基膨胀病害的研究主要集中在膨胀性黏土的工程特性[8−12],以及针对路基膨胀病害的地域分布、发展成因与膨胀性场地的改性等方面[13−16]。而对于路基膨胀引起的轨道上拱响应特征还研究较少。无砟轨道由其刚性大、耐久等诸多优点被广泛应用于高速铁路,这种结构避免了传统有砟轨道道砟飞溅、频繁维修等问题[17],但由于高速铁路运行时速较大,也对线路平顺性提出了极高的要求,钢轨微弱的上拱就可能导致车身极强的震动,甚至引发脱轨[18]。无砟轨道采用加筋混凝土道床板以及素混凝土支承层作为主要的刚性构件,提高了荷载的传递与扩散能力。但也因此降低了对下部结构变形的协调性[19−20]。引起路基结构产生膨胀的原因主要是路线通过具有膨胀性的场地。工程中将遇水显著膨胀软化,脱水急剧收缩开裂,能够产生往复胀缩变形的黏性土称为膨胀土[21−22]。本研究针对具体工程中一典型双块式无砟轨道中的钢轨上拱病害区段进行现场观测,确定钢轨上拱程度及路基膨胀发生层位;并进行现场取样及室内膨胀试验;采用有限差分程序(FDM)建立路基土、上部结构模型,离散元程序(DEM)建立基床填料层,结合室内膨胀试验结果,通过两种算法耦合求解的方式确定无砟轨道在路基土发生膨胀变形后产生的钢轨上拱规律。

1 现场监测

1.1 分层监测布置

本文依托的某高速铁路沿线膨胀土分布广泛且较为发育。现场监测工点气候干燥,降雨量少但集中,雨季产生地表渗流,地下水埋深大于30 m,年平均降水量70.1 mm,年蒸发量2 653.2 mm。根据钻孔与路基坡脚试坑勘探,表层0~1 m为人工填细圆砾土,1~2.5 m为粉土,其下为10~15 m厚中密至密实细圆砾土,局部夹砾砂、粗圆砾土、粉质黏土透镜体。岩芯局部呈钙质胶结或半胶结,再下为硬塑状粉质黏土。线路采用双块式无砟轨道,C40钢筋混凝土道床板,支承层为水硬性混合料,基床填料为B组填料,部分路基为泥岩夹砂岩。

2013年10月以来,该线路某区间段多个标段共计42处发生钢轨轨面异常上拱,至2015年其中多处经整治后观测已经稳定,但有十余处整治后仍在发展,导致该线路必须限速运行,严重影响了高速铁路的正常运营。图1为截止到2017年6月该线路部分路段的钢轨上拱分布情况。

在已运营的高速铁路线上进行现场布设监测设备困难较大,仅选出上拱较严重的K456+296涵洞过渡段进行现场监测,利用线路开天窗期间进入铁路线布置监测传感器及信息采集装置。K456+296断面处横跨路线设置一箱型涵。该过渡段路基高度约3.5 m,基床表层填料厚0.4 m,基床底层填料厚2.3 m,基床以下至路基顶面填筑0.4 m B级填料。针对上拱断面采用了分层变形监测,同时对该段钢轨轨面上拱量进行了测量,目的是探明路基发生膨胀的主要层位及上拱峰值。

分层监测点位于K456+296工点箱涵过渡段及箱涵两侧墙前后2 m处。其布设方式如图2,在钢轨上拱处沿路基深度方向对基床表层、基床底层、基床以下、路基进行分层变形监测,位移计安装孔布设在路肩距离轨道板0.5 m处以及上下行线间处,路肩分层监测深度为0.4,1.5,4和7 m,上下行线间监测深度为4.0 m。

1.2 路基膨胀层位初判

为了初步判别路基膨胀层位,变形监测自2017年4月1日开始至2017年6月30日结束,共计对3个断面,15个测点进行长达3个月的现场监测,得到分层监测数据如表1所示。

截止至2017年7月,通过现场测量钢轨上拱峰值已经达到9.8 mm,上拱峰值接近箱涵台背,上拱值超出钢轨可调节临界值(4 mm)的范围达到49 m。通过分层监测发现该工点路基膨胀部位主要在路基层,过渡段K456+286断面路基部分最大变形量达10.29 mm,K456+292断面路基最大变形量也达7.68 mm。故判断泥岩路基产生膨胀变形是引起钢轨上拱的主要原因之一。

现场调查发现涵洞两侧过渡段路基护坡道浆砌片石沿外缘开裂,护坡道平台顶面裂缝两侧有错台,涵洞锥坡部分护坡与八字墙明显脱离,存在雨水下渗的可能。根据监测数据在对应监测点进行取样,并对挖取的试样进行膨胀性初判以及含水率测试,验证膨胀层位,测试分析结果如表2。

表2 K456+292断面路基材料基本土工特性及矿物成分分析结果Table 2 Basic geotechnical characteristics and mineral composition analysis results of K456+292 section subgrade materials

检测发现路基土部分试样处于含水率较高的非饱和状态,路基土平均含水率为11.702%,最大含水率为17.710%。通过矿物成分分析断定该工点基床填料及路基土膨胀性较小,均为无膨胀性或弱膨胀性,但泥岩试样自由膨胀率稍高,路基土附近阳离子交换量较高,具有一定膨胀潜势。

2 膨胀机理试验

2.1 试验设备及方案

膨胀土膨胀性受到其压实程度(孔隙度)、膨胀组分含量、含水率等多种因素的共同影响。其中含水率是影响基床填料及路基土膨胀性的重要指标[23],研究不同含水率下路基泥岩膨胀性对于膨胀性路基膨胀机理研究具有重要作用。在K456+296断面进行现场取样后,通过室内试验确定其膨胀率与含水率间相关关系。针对挖取的路基土土样采用自主设计的试验设备进行膨胀试验,测试其无荷载膨胀率。

试验所用设备如图3所示,试验舱采用双层试验筒,并在内侧筒壁上均匀开孔,试验时通过向试验筒夹层中定量供水控制试样含水率,另外张力计可校核试样内部含水率。试样顶部安装有2只位移计,膨胀率VH通过2只位移计取平均值并通过式(1)计算。由于数值模拟计算阶段考虑了地应力,试验时进行无荷载膨胀试验。

试样为直径16 cm,高16 cm的圆柱形试样,装填过程分6层分层装填并分别进行夯击处理。含水率每2%为一个阶段,试验过程中每一阶段加水完成后待膨胀变化稳定后再进行下一次加水补液。考虑到张力计监测范围有限及研究工点实际含水情况,含水率变化自0%增加至30%。

式中:VH为试样膨胀率,%;ΔhW为试样膨胀后高度变化量,mm;h0为试样原始高度,h0=160 mm。

2.2 试验结果分析

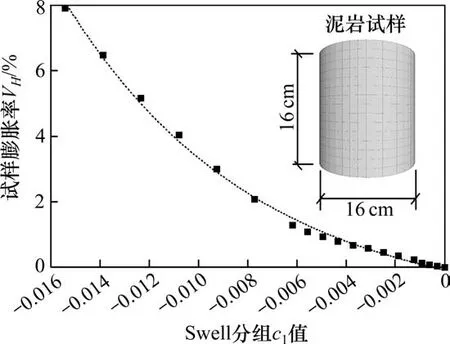

试验时采用2个试验舱,记录每次加水后的膨胀量终值,取4只位移计平均值作为试样膨胀率。通过图3所示设备进行无荷载膨胀试验得到不同含水率下膨胀率终值VH−含水率θ变化曲线如图4。

图4 路基泥岩膨胀率试验曲线Fig.4 Test curve of foundation mudstone swelling rate

图4 表明路基泥岩膨胀率与含水率呈现明显的正相关,且当含水率接近饱和后试样膨胀率也逐渐稳定。泥岩试样含水率增加至30%时,膨胀率达到6.186%。试验数据点变化规律服从Logistic模型,其中泥岩试样的膨胀率−含水率可拟合为式(2)。根据拟合结果结合现场含水率测试,路基土膨胀率在原位平均含水率状态下为5.455%。

式中:θ为含水率,拟合表达式表明泥岩膨胀率随含水率增加最终收敛于7.384%。

3 数值模拟

3.1 数值分析理论及模型设置

通过DEM-FDM耦合的数值模拟手段研究双块式无砟轨道泥岩路基膨胀后造成的钢轨上拱问题。首先需建立计算程序中相关参数与试样膨胀率之间对应关系,以确保数值模拟准确性,进一步再建立三维路基结构模型。

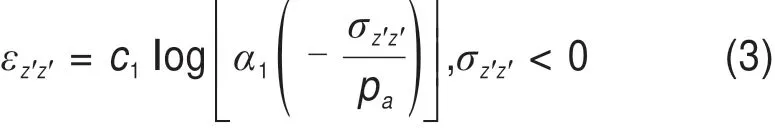

FLAC3D6.0有限差分程序(FDM)提供的swell模型可用于模拟岩土体发生指定膨胀率的膨胀变形。通过将路基土局部区域设置为swell模型,并观测钢轨轨顶单元的节点位移从而探究在泥岩路基发生不同程度的膨胀变形后引起的钢轨轨顶上拱响应规律。swell模型中单元膨胀变化规律可遵循对数变形规律如下:

该函数包含2项关键参数a和c1,式中:σz′z′是膨胀区中心地应力,pa为大气压强(pa=100 kPa)。

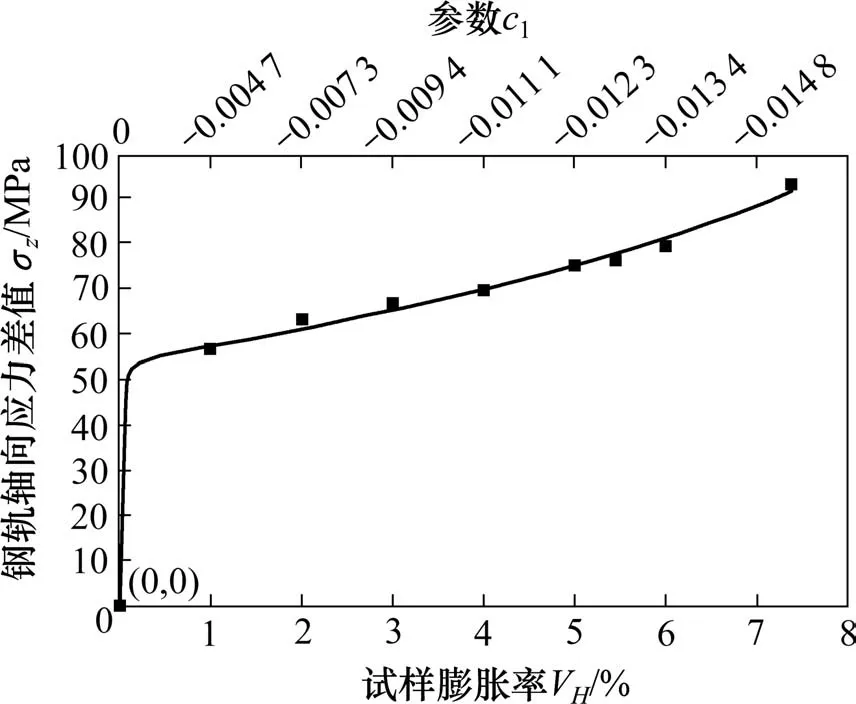

利用该模型模拟路基膨胀首先可根据膨胀试验结果确定其竖向应变εz′z′,通过地应力平衡计算可获得膨胀范围中心σz′z′,设置a1为0.05,经反算可得到c1值。在模拟过程中根据计算结果设置参数c1,则可令膨胀区域发生εz′z′大小的膨胀应变,最终可观测对应膨胀率下的钢轨位移响应。模拟计算前经过试算发现试样膨胀率与c1值之间相关关系如图5。

图5 VH−c1相关曲线Fig.5 VH−c1 related curve

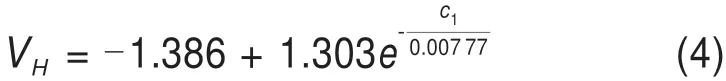

模拟数据点通过ExpAssoc模型进行拟合,拟合函数关系式为:

高铁路基基床采用A级填料填筑,填料来源有限、运输成本较高时可采用B级填料填筑。由于基床填料均为散体材料,因此利用有限元进行模拟具有一定的局限性,不能准确体现路基变形引起的填料层变形传递规律。离散元(DEM)计算程序PFC3D通过颗粒间的接触关系反应材料宏观性能,对于散体系统的模拟具有较准确的效果,同时提供多种接触模型。计算过程中颗粒之间接触采用线性平行键模型,颗粒与墙体之间采用线性模型。

2种程序的耦合通过在单元表面生成wall的方式实现,并设置ball-facet接触参数,为了避免颗粒挤入单元,接触参数不宜设置过小,同时避免接触力过大导致zone单元发生沙漏破坏,接触参数不宜设置过大,经过多次试算,本文设置ballfacet接触模型法向刚度kn为10 MPa,切向刚度ks为3 MPa。

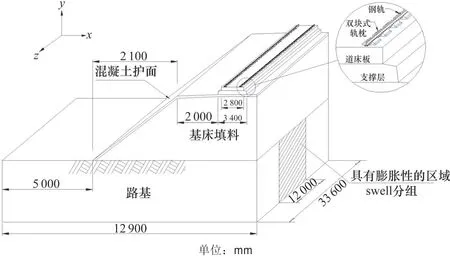

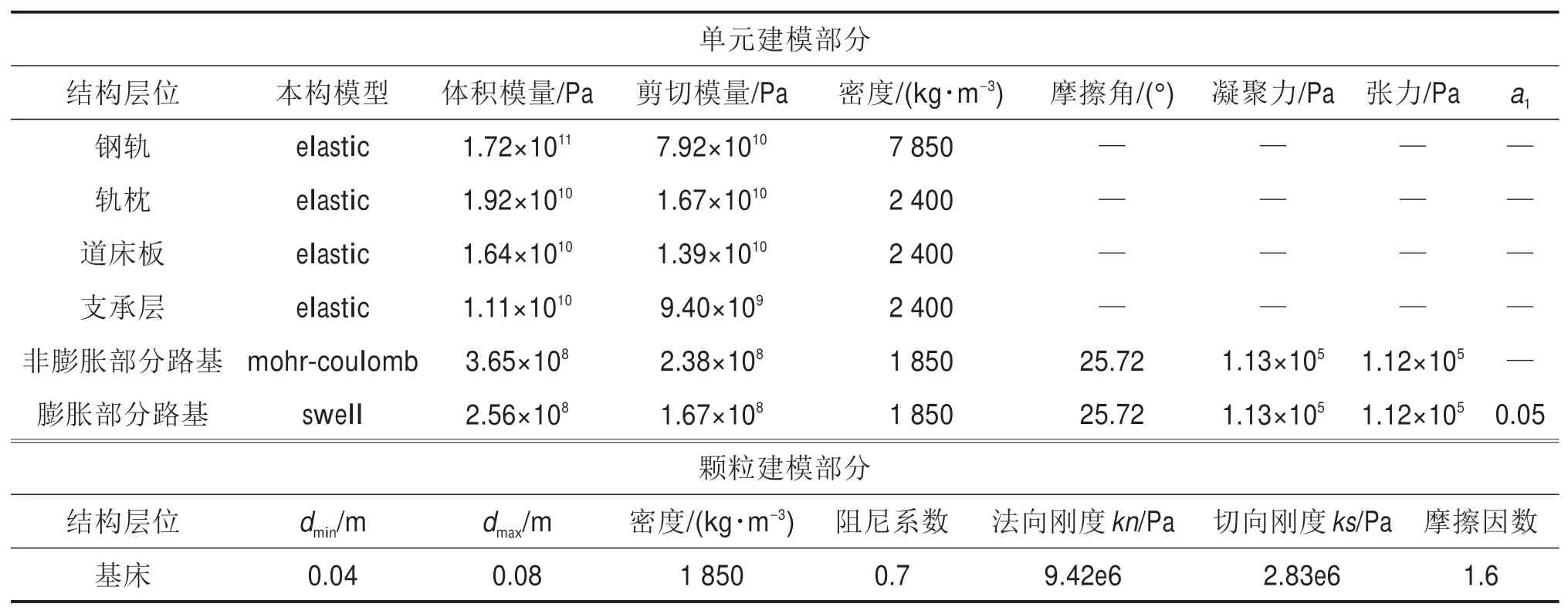

根据工程图纸进行适当简化,建立长33.6 m路堤模型,设置模型路基部分中心12 m范围为膨胀区(swell分组),考虑模型对称性及计算机计算强度,建立半幅路基如图6。模型底部路基土采用FLAC3D进行单元建模,基床部分填料采用PFC3D生成颗粒模型,基床以上混凝土支承层、道床板、轨枕以及钢轨、混凝土护面均采用FLAC3D进行单元建模。为保证计算前模型单元充分进行地应力平衡及颗粒完成堆积接触,FLAC3D单元模型及PFC3D颗粒的生成为分层建立,并逐层进行堆积平衡,待颗粒堆积完成后删除多余颗粒继续平衡至稳定,最后建立护面及上部结构。模型几何尺寸参考《铁路路基设计规范》TB 10001—2016[24]及该工点路基设计图,膨胀区沿线路分走向布范围为第11~23 m,如图6。

图6 路基计算模型Fig.6 Subgrade calculation model

模型建立完成后进行以路基土膨胀性为单因素的数值模拟计算,研究不同膨胀率下钢轨上拱位移分布规律。路基swell部分膨胀率通过参数c1实现,结合现场监测及室内试验计算了swell分组VH为1.00%,2.00%,3.00%,4.00%,5.00%,5.46%(原位含水率下膨胀率),6.00%和7.38%(饱和含水率下膨胀率)下8个不同大小膨胀率下的钢轨上拱响应。模拟计算中参数取值如表3所示,表中取值参考自土工试验结果,及现行铁路行业相关规范。

表3 计算模型参数Table 3 Calculation model parameter values

模型5个边界条件均设为速度边界,其中路基底部设置法向及切向约束,路基部分x及z向4个边界设置法向约束,钢轨、道床板以及支承层两侧增加切向约束。根据数值模拟计算得到路基部分范围发生不同程度膨胀变形后的钢轨变形响应。通过研究其钢轨竖向位移可分析路基膨胀病害对无砟轨道上部结构的影响程度,并得到在钢轨变形达到双块式无砟轨道所允许的临界值时的膨胀率。

3.2 钢轨上拱位移响应分析

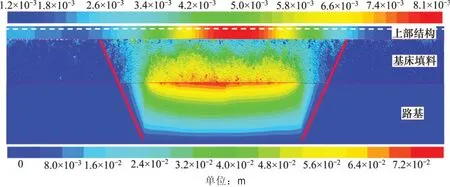

室内试验结果显示路基泥岩具有较强的膨胀性,结合室内试验路基泥岩膨胀率最大值可达7.384%。现场含水率下膨胀率达到5.455%,代入式(4)得到对应c1值为−0.012 9。现场含水率下计算得到路基内部竖向变形云图切片如图7,图中填料及路基采用下部图例,上部结构采用顶部图例。

图7 显示耦合效果良好,颗粒及单元界面部分位移大小及其云图规律均基本一致,说明颗粒及墙体接触参数取值有效。另外观察基床填料部分位移发现由于路基部分膨胀上拱造成路基面位移,而该位移在基床填料中随深度接近地表逐渐减弱,但影响范围与路基部分一致向上扩散。为了定量研究路基土产生膨胀变形引起的钢轨上拱位移规律,绘制了钢轨竖向位移曲线以及钢轨上拱量峰值ωmax−VH相关曲线如图8和图9所示。

图7 路基竖向位移云图Fig.7 Vector cloud diagram of displacement

图8 钢轨竖向位移曲线Fig.8 Vertical displacement curves of rail

图9 为swell分组路基单元部分膨胀工况下的钢轨竖向位移曲线,数据点通过Logistic模型进行拟合后得到函数关系式为:

图9 路基单元c1值−钢轨上拱峰值相关曲线Fig.9 c1 of subgrade unit-peak correlation curve of rail arch

根据式(5),当swell分组单元VH值为3.355%时,钢轨的上拱量峰值为4 mm,代入式(2)得含水率为12.12%。根据室内试验及现场检测,在现场含水率下泥岩路基膨胀率为5.455%,此时由泥岩路基膨胀引起的钢轨上拱量ωθ为6.86 mm。

综合不同膨胀率下的钢轨上拱数值模拟,当泥岩路基处于现场含水率时造成的钢轨上拱量为6.86 mm,与现场监测的9.8 mm基本接近,表明基于DEM-FDM耦合求解下的数值模拟更接近实际情况。分析存在的误差,一方面可能是路基材料部分参数参考经验值造成的计算误差,另一方面路基结构内部岩土特性复杂多样,截止到观测结束时现场钢轨上拱位移仍在继续发展。在进一步的研究当中可以通过对现场获取的试样进行三轴试验获得更准确的参数,以及进一步跟踪钢轨上拱发展情况来加以改进及优化。

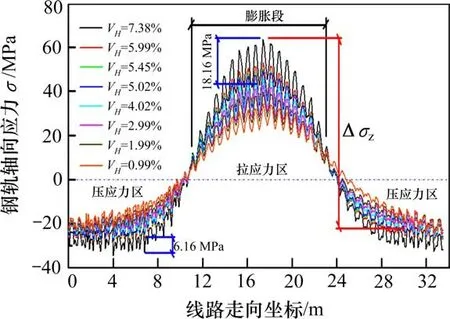

3.3 钢轨轴向应力响应

研究应力响应对于考察结构安全性以及稳定性具有重要意义。路基结构发生膨胀变形,并在基床填料传递下引起支撑层及道床板出现抬升,最终导致钢轨出现上拱位移。由于双块式轨枕及扣件系统作用,在未发生上拱的区域钢轨保持原设计标高,最终引起钢轨轴向应力改变。考察这部分应力大小及分布情况对于保证钢轨的维护与调整具有重要作用。利用DEM-FDM耦合算法对路基膨胀引起钢轨上拱进行模拟,得到不同膨胀率下钢轨轴向应力数据如图10,整理出不同膨胀率下钢轨轴向应力差值Δσz−VH相关曲线如图11。

图10 钢轨轴向应力分布曲线Fig.10 Axial stress distribution curves of rail

图11 VH−σz相关曲线Fig.11 Curve of VH−σz

图10 表明在路基局部膨胀作用下,膨胀工点上部钢轨轴向应力分布整体分为3个不同应力区,膨胀中心上方钢轨处于拱顶处,道床板及支撑层在路基填料传递的膨胀力作用下发生竖向位移,因此整体表现为轨顶单元处于拉应力状态,而远离膨胀区的非上拱段钢轨整体则处于压应力状态。另外由于双块式轨枕的约束,在每个轨枕单元均存在应力波峰。而每个轨枕波动的波峰及波谷差值随着钢轨上拱位移的增大也被放大,通过图10,远离膨胀区的钢轨在每个轨枕单元的应力差值基本相等,约为6.16 MPa,但膨胀区中心的钢轨在每个轨枕单元的应力变化值与前者相比被放大3倍,约为18.16 MPa。

由于钢轨上拱引起的轴向应力状态相对于非上拱段主要为由压向拉的趋势发展,因此考察上拱段与非上拱段的应力变化值对于反映钢轨材料单元应力状态变化的规律更加必要,图11中对钢轨轴向应力变化量Δσz(均取波峰差值)与路基膨胀率VH间关系进行了拟合。通过分析发现轴向应力变化量Δσz可通过Nelder模型进行拟合(式(7)),拟合曲线R值达到0.995,表明拟合效果良好。

式中:σz为钢轨轴向拉应力。

根据拟合结果发现钢轨轴向应力变化量在该区间随路基膨胀增大并未收敛,路基土原位膨胀率下钢轨轴向应力该变量σz为76.04 MPa,该应力状态虽不至于直接破坏钢轨及扣件系统,但长期作用下会增大钢轨及扣件产生疲劳破坏的可能。

4 结论

1)根据现场长达3个月的分层变形监测及现场膨胀性测试表明该工点钢轨上拱的主要原因是路基泥岩具有膨胀性且含水率偏高。

2)通过自主设计的膨胀试验系统进行了含水率为单因素的膨胀试验,试验结果表明路基泥岩膨胀率与含水率间遵循logistic函数关系,拟合得到泥岩路基在不同含水率下的膨胀率函数(式(2))。

3)通过FLAC3D-PFC3D耦合的数值模拟技术,计算了由路基土发生膨胀变形引起的钢轨上拱位移规律。计算结果表明钢轨上拱量峰值与路基土膨胀率服从Logistic分布,根据计算结果拟合了钢轨上拱量峰值与泥岩路基膨胀率之间函数关系(式(6)),结合式(2)可预测由于路基膨胀引起的钢轨上拱量。模拟计算结果表明泥岩路基土含水率为12.12%时,路基膨胀变形引起的钢轨上拱量达到4 mm。

4)根据数值计算结果分析了上拱钢轨的轴向应力分布规律,并拟合了钢轨轴向应力变化量与路基土膨胀率间函数关系(式(7)),并确定路基原位膨胀率下上拱钢轨轴向应力变化量达到76.04 MPa。