楔形织构表面对水液压马达配流副振动噪声的影响

王志强,项锦波,傅祺,毋少峰,高殿荣

(1.杭州电子科技大学机械工程学院,浙江杭州,310018;2.浙江大学机械工程学院,浙江杭州,310058;3.燕山大学机械工程学院,河北秦皇岛,066004)

低速直驱大扭矩水液压马达是以淡水或海水为工作介质,将水压能转换为机械能,实现连续回转运动的水液压执行元件。但由于水的黏度低、润滑性能差和气化压力高等特殊性质,导致更容易产生振动噪声。马达转子端面与配流体形成的端面配流摩擦副是其中的关键摩擦副之一,其振动噪声是水液压马达一个突出的问题[1−3]。研究表明,通过一定的加工手段在摩擦副表面制备出具有一定尺寸和排列的凹坑、凹痕或凸包等图案的点阵,即织构化表面处理可以有效地改善界面的摩擦学性能[4−10]。有学者对摩擦副表面进行了织构化处理,研究了织构化表面对摩擦噪声的相互关系[11−15],如HAMMERSTRÖM 等[11]在制动盘表面进行图案化喷砂处理,发现螺旋形的喷砂织构表面具有降低尖叫噪声的效果;汪久根等[12]通过有限元仿真的方法计算,发现Koch 雪花表面织构可以减少高铁与空气摩擦噪声;王正国等[13]等通过摩擦噪声对比实验,发现沟槽型织构的尺寸及其分布对于摩擦噪声具有重要影响;王东伟等[14−15]设计了摩擦噪声实验,也发现沟槽织构内填充不同的材料能进一步影响制动摩擦尖叫的产生。表面织构在水液压马达方面的应用也受到了关注,马浩等[16]发现仿生非光滑表面能够提升配流副的承载能力。但关于织构化表面对水液压马达振动噪声的影响却鲜有报道。

本文针对低速大扭矩水液压马达中的端面配流副,在配流体和转子体端面引入正楔形和正反楔形表面织构,通过动力学分析软件ANSYS和声学分析软件ACTRAN 进行联合仿真,探究配流副织构位置配比方案和材料对其工作振动以及表面辐射噪声的影响,并通过ACTRAN 模拟驻波管测量法探究端面织构化对材料吸声性能的影响。

1 仿真模型与方法

1.1 仿真模型

图1所示为低速大扭矩水液压马达结构示意图。本文的水液压马达采用端面配流方式,配流体嵌入在后端盖中,配流体内的左侧流道连通后端盖进出水口,配流体右侧端面紧贴转子体,通过配合转子体的转动从而完成柱塞的吸排水动作。多个柱塞由于同时受到上述水液压力作用沿径向向外运动,将内嵌在柱塞中的滚球压紧到定子内曲面上。通过切向分解多个来自内曲面的反作用力,便可获得驱动马达转子旋转的转矩,最终在输出轴上形成一定的转速和扭矩。

图1 低速大扭矩水液压马达结构示意图Fig.1 Structure of water hydraulic motor with low speed high torque

水液压马达振动噪声主要分为结构振动辐射噪声和流致振动噪声2种主要形式。

结构振动辐射噪声包括:1)配流副与转子体接触零部件之间产生周期性的激振力所引起振动噪声;2)转子体出现不平衡,产生周期性动不平衡力所引起结构振动,并通过壳体向外界辐射噪声;3)轴承与转子及前端盖间存在间隙,随着马达旋转会产生周期性的激振力引发振动噪声。

流致振动噪声主要是液压系统本身的不稳定导致液压马达输入流量和压力波动,这种流量和压力的波动会对配流间隙和柱塞腔造成冲击,引发振动噪声。而低速大扭矩水液压马达由于本身对称的结构导致其脉动率非常小,因此,本研究中默认液压系统稳定,只研究配流副表面结构对其振动噪声的抑制作用。

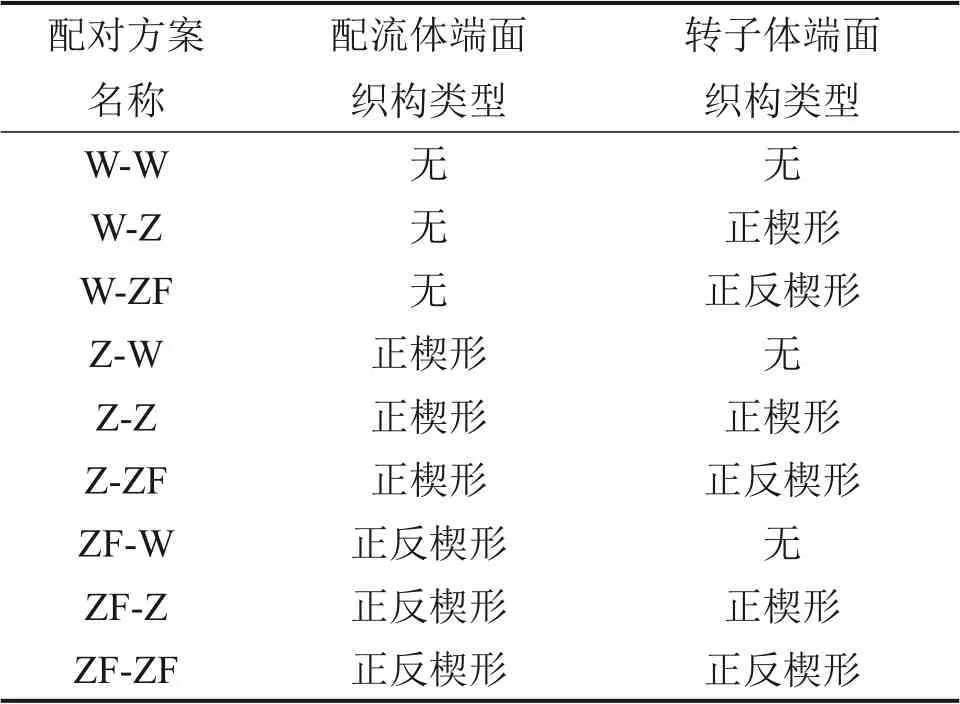

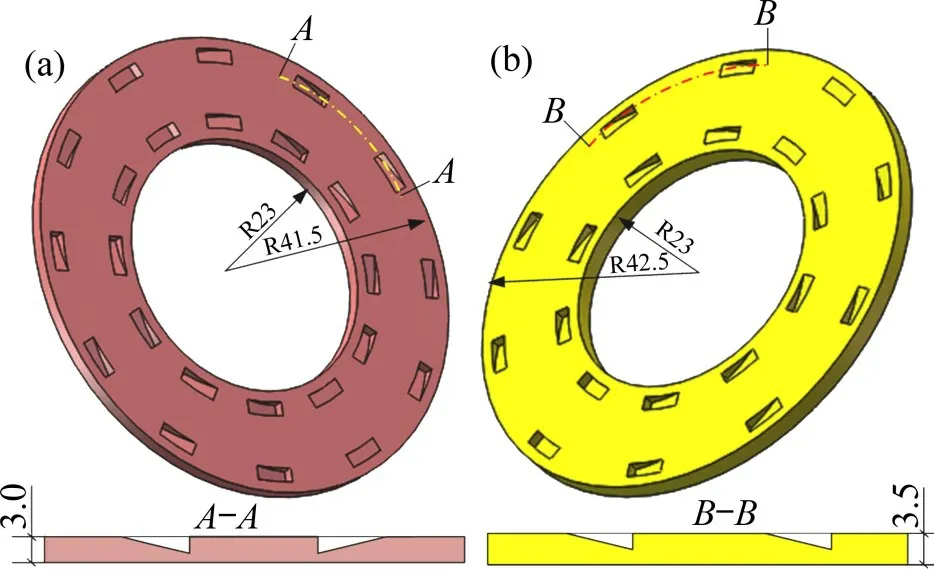

图2所示为配流体及转子体模型图。由图2可见:织构设计在配流副对磨的端面之上,沿几何中心周向均匀分布在配流孔的两侧,其中,配流体表面周向均布24 个织构单元,转子体表面周向均布20 个织构单元。相比于平底织构凹坑,将凹坑底面适当倾斜能够提高摩擦副的动压承载能力,并降低摩擦因数[17−19],因此,本文将织构设计成楔形,其中织构单元宽a为2.5 mm,长b为7 mm,斜边深c为2 mm。规定从端面的法向方向看,沿顺时针方向凹坑深度越深的织构单元为正楔,反之为反楔。为了探究织构单元排列方式对对流副振动噪声的影响,端面采用正楔形织构和正反楔形织构2种排列方式。正楔形织构所有织构单元均为正楔;正反楔形织构在径向上织构单元保持一致,同为正楔(反楔),在切向上织构单元底部倾斜方向相反,为反楔(正楔)。为了探究织构位置和种类配对方式对振动噪声的影响,在配流体和转子体端面分别设置无织构端面、正楔形织构端面和正反楔形织构端面共3种表面形貌,再由不同端面织构类型的配流体和转子体进行组合配对,共形成9组配对方案,各配对方案的名称如表1所示。

表1 配流副配对方案表Table 1 Matching scheme of port plate pair

图2 配流体及转子体模型图Fig.2 Structural diagrams of port plate and rotor

1.2 仿真方法

为节约计算资源,简化低速大扭矩水液压马达的转子及配流体的模型。图3所示为简化后配流体和转子体模型。去除离摩擦接触较远的大量实体及配流孔,将配流副模型简化为2个薄片圆环体直接接触。其中,简化后的配流体内径为46 mm,外径为83 mm,厚为3.0 mm;简化后的转子体内径为46 mm,外径为85 mm,厚为3.5 mm。

图3 简化后配流体及转子体模型Fig.3 Simplified model of port plate and rotor

为研究楔形表面织构对界面摩擦噪声的影响,在选取较优配对材料的基础上进行探索。不锈钢316L 和与碳纤维增强型聚醚醚酮(CFRPEEK)配对时,摩擦因数小,耐磨性较好[20],因此,以316L和CFRPEEK 分别作为配流体和转子体的基体材料,表2所示为仿真时配流副材料的基本参数。

表2 配流副材料参数Table 2 Material parameters of port plate pair

本文设计的是一种低速大扭矩水液压马达,在正常工作时配流体和转子体端面形成滑动摩擦副,两者之间有一定预紧力,转子体正常工作转速为20~200 r/min,配流体保持不动。利用ANSYS 瞬态动力学模块,采用完全法模拟以上工况,如图4所示,转子体在法向载荷F作用下模拟预紧力,以转速n绕几何中心进行旋转,配流体一侧端面施加固定约束,另一侧端面与转子体形成转动摩擦。其中,端面接触形式设为frictional,摩擦因数取0.1;F=100 N,转速变化如图5所示,0.7~1.0 s转速保持不变,为50 r/min。

图4 配流副工况原理图Fig.4 Working principle of port plate pairs

图5 转子体转速时刻图Fig.5 Time varying diagram of rotor body rotation speed

在频域下进行声学分析,ANSYS 谐响应分析模块提供频域下的振动分析,谐响应分析是一种稳态响应,故将瞬态动力学分析得到的0.7~1.0 s的转子体振动加速度进行傅里叶变换,作为配流副的振动载荷,采用模态叠加法进行谐响应分析。声学软件ACTRAN采用有限元/无限元法,能够分析复杂结构振动的声辐射。以ICEM为前处理器进行网格划分,如图6所示。外部面网格是半径为50 mm的球面,是无限元边界,模拟远场条件;内部体网格为空气域,是声传播区域;内部面网格由配流体和转子体的外表面组成,是声振耦合面。将谐响应分析得到位移结果映射到声振偶合面上作为声源进行直接频率响应分析。

图6 声辐射计算网格界面图Fig.6 Grid interface of acoustic radiation

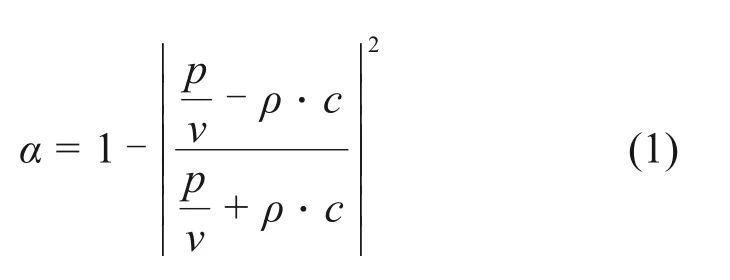

为了探究端面织构化之后材料吸声性能的影响,利用声学软件ACTRAN 模拟驻波管测量法计算光滑表面和织构表面的吸声性能,织构表面的织构单元尺寸与上文一致,织构所占面积比与配流体端面保持一致,为11%,如图7所示。驻波管内部半径为10 cm,长为1 m,管一侧为方向垂直于壁面,声速为1 m/s的面声源,另一侧为被测吸声表面。被测表面内径尺寸与在驻波管一致,厚为10 cm,如图8所示。为了更好体现织构化表面对吸声性能的影响,吸声材料选取一种多孔吸声材料并进行刚性处理,流阻为10 000 rayls/m,曲率为1.06,孔隙率为0.2,黏性特征长度为3×10−5m,热特征长度为8×10−5m。在被测表面中心设立一个测量点,测量该点的声压和声速,计算表面吸声系数α[21],

图7 吸声表面结构示意图Fig.7 Structural diagrams of sound absorption

图8 驻波管结构示意图Fig.8 Structural diagrams of standing wave tube

式中:p和v分别为测量点处的声压和声速;ρ为空气密度,取1.225 kg/m3;c为声音在空气中的速度,取340 m/s。

2 配流副的振动噪声分析

对表1的9组配对方案在相同的工况下进行仿真计算,得到如表3所示的不同配对方案转子体在0.7~1.0 s的平均振动总加速度。同时,可以得到不同织构配对方案配流副在0~1 kHz频率下的表面平均声压和无限元边界平均辐射声功率,并将其与无织构配流副进行比较,计算出声功率的下降幅度,如图9所示。其中,无织构配流副在0~1 kHz频率下的表面平均声压为67.76 dB,无限元边界平均辐射声功率为65.34 dB。需要注意的是,本文所述声压和声功率不是实际计权声压值和声功率值,而是测量点处声压和声功率相对于参考声压的比值关系,即其实际含义为声压级和声功率级,故单位为dB。由表3和图9可见:相比无织构表面,织构化表面配流副均有减振降噪表现,不同配对方案减振降噪效果各不相同。

图9 不同配对方案平均声功率下降统计Fig.9 Average sound power decrease of different matching schemes

表3 不同配对方案转子体0.7~1.0 s平均振动加速度Table 3 Average vibration acceleration of different matching schemes in 0.7−1.0 s

2.1 织构位置对振动噪声的影响

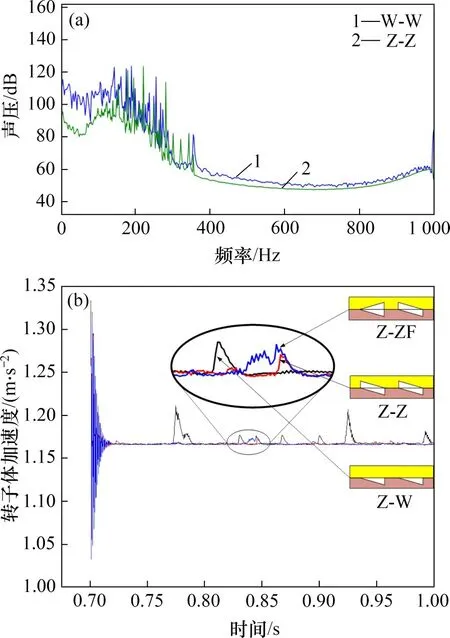

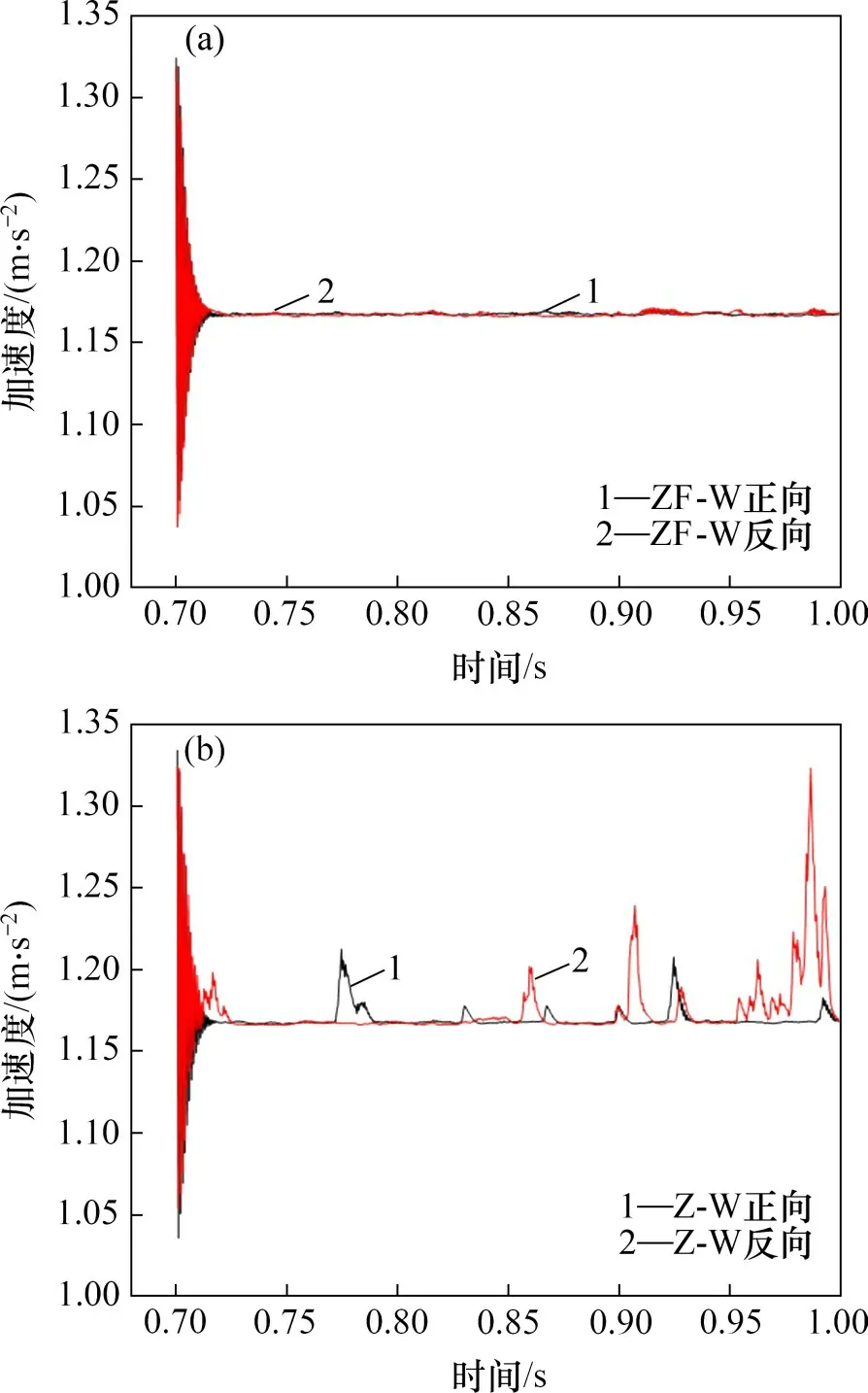

取W-Z 和Z-W 以及W-ZF 和ZF-W 组仿真结果进行分析,可知相较于开在转子体表面,表面织构开在配流体表面时,表面平均声功率下降幅度更大,减振降噪效果更好。单独取W-Z 和Z-W 仿真结果,对仿真进程中配流副的振动噪声进行对比分析,如图10所示。由图10(a)可见:对比W-Z和Z-W方案,织构开在配流体表面时振动较稳定,而织构开在转子体表面时振动加速度较无织构方案虽有大幅度降低,但存在较大波动和不稳定振动现象。由图10(b)和10(c)可见:当频率为0~400 Hz 时,W-Z 方案并无降噪效果,Z-W 方案有降噪效果但幅度较小;而当频率超过400 Hz 后,二者均有较明显的降噪效果。其余几组仿真均存在与Z-W 方案类似现象,在频率达到400 Hz 后降噪效果显著。

图10 W-W,W-Z和Z-W配对方案配流副振动噪声对比Fig.10 Vibration noise contrast of port plate pairs with W-W,W-Z and W-W matching schemes

取Z-Z,Z-ZF,ZF-Z 和F-ZF 双面都开设织构的4 组结果进行对比,如图11所示。由图11(a)可见:对比W-W 和Z-Z 方案,在双接触面均开设织构在各频率阶段都能取得较好减振降噪效果;由图11(b)可见:对比Z-ZF,Z-Z 和Z-W 方案,在配流副双接触面均开设织构时的减振降噪效果,相较于织构仅开设在配流体端面时并无明显提升。

图11 双面织构方案降噪效果对比Fig.11 Comparison of noise reduction effects of twosided texture schemes

取W-Z 和W-ZF 以及Z-W 和ZF-W 这2 组仿真结果比较,探究正楔形织构和正反楔形织构对配流副振动噪声的影响,两者并没有表现出明显差异,织构开在配流体时两者振动噪声情况比较接近,织构开在转子体正反楔形织构要好于正楔形织构。由于正楔型织构和正反楔形织构只有在相邻织构单元的底部倾斜方向的不同,由此推测其减振降噪性能与可能与转子体转速方向有关。为了进一步探究转子体转速方向对减振降噪效果的影响,取减振降噪表现接近的Z-W和ZF-W这2种配对方案,将它们的转速方向反置,其他边界条件不变,假设原有转速方向为正向,反置后方向为反向,结果如图12所示。由图12可见:转子体转动方向改变对ZF-W方案的影响不大,但使Z-W方案的振动噪声增大。鉴于水液压马达工作时转速方向并不固定,可知正反楔形织构的减振降噪稳定性更高。

图12 Z-W和ZF-W转子体不同转速方向振动加速度对比Fig.12 Contrast of vibration acceleration of Z-W and ZFW in different rotational direction

2.2 配流副材料对振动噪声的影响

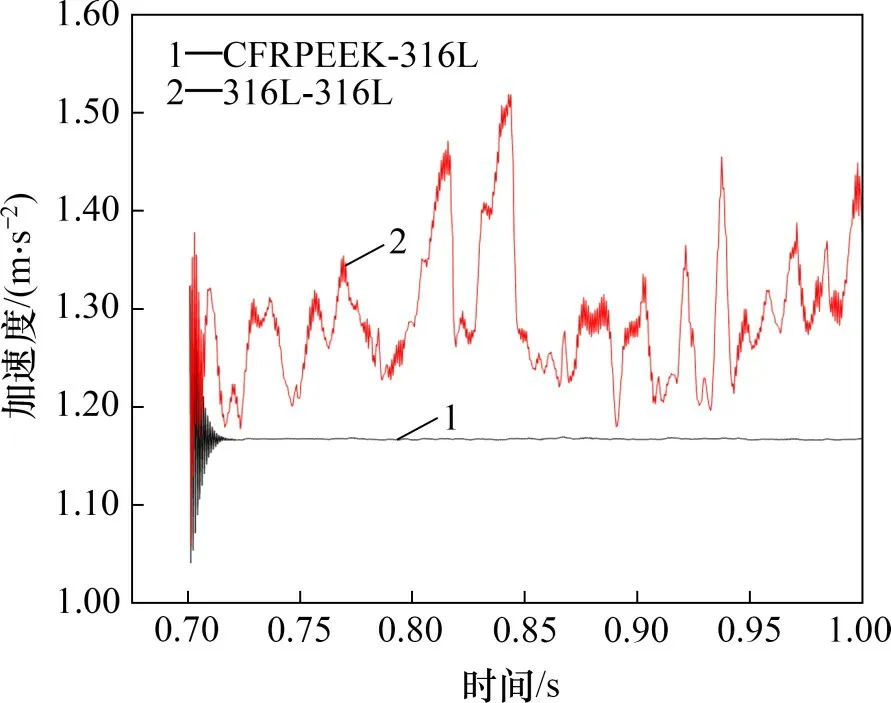

针对配流体开设织构减振降噪效果更好的现象,从配流体和转子体材料的角度分析,配流体材料CFRPEEK相较于转子体材料316L,其弹性模量低了1个数量级且其阻尼较高,在外界激励下更易产生形变,从而将更多能量转换为内能而不是动能,因而,抑制振动的能力更强。已有研究表明织构加工在较软材料的表面可以有效地降低应力集中[22]。为了验证配流副材料对振动噪声的影响,将ZF-W 配对方案中的配流体材料改为316L,重新进行仿真实验,实验结果表明:配流体材料改为材料316L 之后,表面应力急剧增大,最大应力平均增大了1.44 MPa,如图13所示的振动加速度显著提升且波动较大,0~1 kHz频率下声振耦合面的平均声压也增大2 dB。

图13 不同材料ZF-W转子体振动加速度Fig.13 Vibration acceleration of rotor with ZF-W matching schemes of different materials

3 降噪机理分析

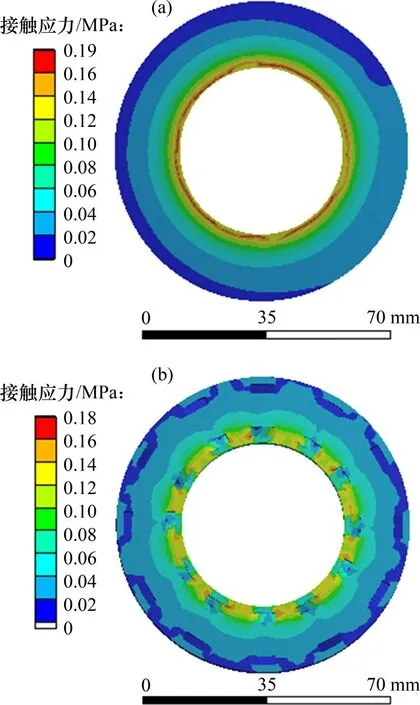

3.1 接触应力角度

为了探求织构的降噪机理,从消声的角度分析,取瞬态动力分析摩擦界面接触应力进行比较,发现表面织构导致表面引入大量边缘,这些边缘打断和分散了接触界面的应力集中,使摩擦界面无法产生持续的能量堆积,从而抑制摩擦系统持续不稳定振动,进而降低了摩擦引起的噪声。考虑到不同配对方案对接触应力打断和分散程度不同,这就造成了不同配对方案降噪效果出现差异,如图14所示。

图14 W-W和ZF-W配流体表面应力分布云图Fig.14 Stress distribution of port plate with W-W and ZF-W matching schemes

3.2 吸声角度

从吸声角度分析,相较于光滑表面,织构表面增大了材料与声波的接触面积,导致更多的声能进入材料,降低了材料的表面阻抗,从而引起更多声能在传递过程中衰减,进而达到降低噪声的目的。为了验证这一推测,对不同吸声表面进行模拟驻波管的仿真,计算0~1.5 kHz 频率下的吸声系数。经计算在0~1.5 kHz 频率范围内,光滑表面的吸声系数为0.286 4,正楔形织构表面和正反楔形织构表面吸声系数十分接近,分别为0.308 1和0.307 9,这说明织构化表面的吸声性能要优于光滑表面的吸声性能。图15所示为光滑表面与正楔形织构表面的吸声系数对比。由图15可见:频率为0~400 Hz 时光滑表面和正楔形织构表面的吸声系数基本相同;而当频率超过400 Hz 时,正楔形织构表面的吸声系数随着频率增大逐步高于光滑表面的吸声系数,结合之前配流副声辐射计算中织构化表面在频率超过400 Hz 之后才开始出现明显降噪的现象,可以推测,织构化表面在频率较低时,对振动噪声的影响较小,当频率较高时可以起到很好的减振降噪效果。

图15 光滑表面与正楔形织构表面吸声系数对比Fig.15 Comparison of sound absorption coefficient of smooth surface and positive wedge texture

4 结论

1)在本文所选参数情况下,在水液压马达配流副端面进行楔形织构化处理能起到很好的减振降噪效果,其中,织构开在配流体端面的效果强于织构开在转子体端面的效果;两接触端面都开织构时,较无织构的减振降噪效果较好,但仅在配流体上开织构并无提升效果;织构的排列方式对其减振降噪的性能有一定影响,正反楔形织构相较于正楔形织构可以提高减振降噪的稳定性。

2)表面织构能打断和分散接触界面的应力集中,减少不稳定振动,同时增大端面与声波的接触面积,提高材料的吸声性能,从而达到减振降噪的目的。

3)织构化表面的降噪性能与声频率相关,在频率较低时,吸声性能相对较差,当频率较高时可以起到很好的减振降噪效果。