建筑工程钢结构焊接节点承载性能分析

余晓云,叶剑标

(亳州职业技术学院,安徽 亳州 236800)

焊接在建筑工程钢结构中因为其自身的工艺特性,其本身具有高性能灵活性高的特点。对建筑工程设计人员来说,焊接工艺的运用可以更好地发挥其对于建筑的把控性,更好地制定建筑工程的方案[1]。在目前的建筑工程中,钢结构的应用十分广泛,钢结构焊接则是经常会使用到的一种技术手段,对应的焊接节点承载性能好坏是钢结构设计中需要把控的重点,钢结构焊接节点的承载性能,决定了建筑工程钢结构整体的性能好坏。目前工程施工中大多数钢结构事故,问题都出现在焊接节点处,该处易发生损坏,所以保证钢结构焊接节点承性能良好尤为重要[2-3]。加强建筑工程钢结构焊接节点承载性能分析,是目前最为重要的建筑工程钢结构设计重点之一,具有重要的现实意义和理论意思,对建筑行业的发展具有一定的促进作用[4]。

为了分析建筑工程钢结构焊接节点承载性能,在分析建筑工程中钢结构焊接特征基础上,通过焊接节点的有限元模型的选取,建立建筑工程钢结构焊接节点有限元模型,同时在该模型基础上,结合有限元分析的结果,最终实现建筑工程钢结构焊接节点承载性能分析,并通过实验验证了所提方法的有效性,表明本文研究结果具有一定的可行性,为此类分析提供可供参考的依据。

1 建筑工程中钢结构焊接特征分析

建筑中使用的钢结构,需要具有较好的受力性能和易焊接性。建筑钢结构中焊接材料的可焊性h,钢材收缩性s,屈服强度q,延展性z和钢材抗拉程度k等特征,均能够直接决定钢结构焊接后的整体效果。钢结构焊接向量数据集A的具体表达式为

在建筑钢结构中焊接的作用是让建筑工程本身结构更具有安全及可靠性多结构用途。为确保在建筑工程中的钢结构性能,需要综合性能比较突出的钢材[5]。良好的钢材应具有高强度,但是钢材强度的提升往往会提升钢材内部的碳含量,这样钢材在焊接的过程中焊接难度就会增加。

焊接对于建筑工程钢结构的形成和搭建起到至关重要的作用,首先建筑工程钢结构焊接施工时,焊接工艺施工者要具有一定的焊接操作经验和过硬的理论知识,并且可以根据不同的实际焊接场景,使用不同的焊接等级[6-7]。在建筑工程中钢结构焊接难度被分为四个等级,钢材强度P与钢材含碳量L是影响钢结构可焊性的主要因素,具体表达式为

式(2)中,Q表示钢结构的可焊性,取值为1表示钢结构的可焊性增强,取值在[0,-1]之间,表示钢结构的可焊性基本不变,取值为0,则表示钢结构的可焊性呈衰减趋势,整体的焊接难度随之加大。

式(4)中,β表示特征比例系数。

2 焊接节点承载性能分析

2.1 焊接节点有限元模型选取

在建筑工程钢结构焊接时,焊接节点一般采用双盖板拼接焊接形式,针对其对称的特点,需要建立焊接节点有限元模型[12-13]。模型的选取本文可以设定试验尺寸芯板长200 mm,宽165 mm,厚度19 mm;盖板长180 mm,宽125 mm,厚度15 mm;模型沿长度方向为210 mm,即为试验中测量节点位移的范围。焊接节点沿剪力方向布置两个,摩擦系数0.45,螺栓预紧力150 kN。侧焊缝(焊接节点)长60 mm,焊脚高度为7 mm,布置5条;端焊缝长2 286 mm,焊脚高度8 mm,布置2条。

此时需要提取模型左边焊接节点的应力合成模型左边受的总荷载。当达到一定的荷载程度之后,总荷载量不再增加,可以认为该模型已经达到极限的承载状态,这时就是荷载曲线位移的最高值[14-15]。

这时对应位移值的节点已经达到极限的承载状态。针对以上状况,把对应的节点位移极限承载状态位移各算一列荷载位移线,如图1所示。

通过以上曲线分析,可以更好地完成焊接节点的有限元模型建立。

2.2 焊接节点有限元模型建立

焊接节点有限元模型建立,使用有限元编辑软件ANSYSQ2对焊接节点的承载性能进行分析,同时使用SODDLG99和SODDLG96进行实体的单元性模型建立,这时选用具有良好可塑性的钢材材料,屈服强度设定为390 Mpa。

实体单元进行建模。钢板材性采用理想弹塑性,屈服强度取值参照材性试验结果为380 MPa;本文为了模拟焊接节点承载性,焊接材料选取以不变的刚度到达极限数值之后。钢材强度需要通过对应的斜率速度下降,最后达到极限的十分之一。通过接触单元。通过接触单元CHNTA156和目标单元TBFRGE180模拟接触问题。

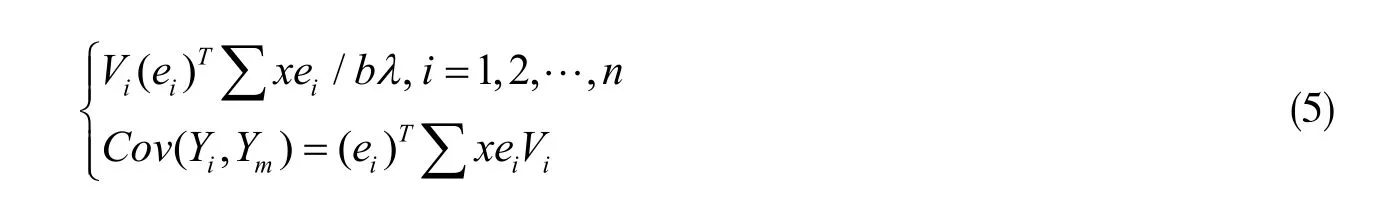

承载力计算公式如下:

式中,i代表测试位置点;e代表材料结构强度,单位MPa;b代表材料泊松比,单位J;x代表材料的抵抗变形强度,单位MPa;T代表试验系数;Vi代表i点的承载力;Cov(Yi,Ym)代表集合点的承载力。

针对钢材接触焊接节点,在钢板焊接节点连接处建立接触点,使用预应力单元PFJTS189模拟焊接节点预应力。钢板、焊接节点承载力变化曲线如图2所示。

通过以上焊接节点有限元模型建立,可以更进一步分析焊接节点承载性能。

3 实验分析

实验焊接钢板在1 000 kN的液压拉压试验机下进行,使用该试验机,对不同焊接材料焊接钢材节点试压,测试其节点承载性能。将并用试件在1 000 kN液压拉压试验机下进行轴心拉伸加载。采用YHD-20导杆式引伸计测量试验端在加载过程中的位移。加载装置如图3所示。

图3 试验加载装置

钢材焊接节点荷载承载性能有限元分析试验结果如表1所示。

表1 试验结果

通过实验结果对比可以了解到,有限元分析结果和试验结果基本相同,误差在1.1%~3.1%,误差范围可以接受。该实验证明了有限元模型具有准确误差小的特点。

为充分体现本文研究方法的优势,选取模型分析耗时、承载力计算精度和钢结构焊接特征计算准确率为指标,对本文有限元分析模型与传统承载力分析模型进行对比。

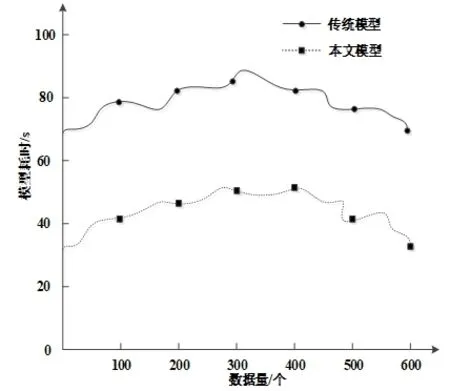

模型分析耗时的对比结果如图4所示。

通过图4分析可知,本文建立的有限元模型耗时较少,最高不超过50 s,而传统方法的承载力分析模型耗时相对较高,最低值为70 s,最高可达约90 s,由此可知,两种分析方法存在明显的差异,本文方法的性能较高,能够快速完成建筑工程钢结构焊接节点承载性能分析。

图4 模型分析耗时对比

根据图5分析结果可知,在对焊接节点承载力计算过程中,本文方法的计算精度均在80.0%以上,而传统方法的计算精度最高不超过58.1%,依据数据对比结果,可以明显的看出,本文方法具有较好的性能,对钢结构焊接节点承载力的计算结果更为准确,表明本文研究方法具有一定的可行性。

图5 钢结构焊接特征计算准确率对比

随着实验数据量的增加,本文方法与传统方法的特征计算准确率呈现一致的走势,钢结构焊接特征计算准确率与实验数据量规模呈现正相关关系,但本文方法计算得到的钢结构焊接特征值准确率较高,明显优于传统方法,尤其在实验数据量为600时,本文方法的特征计算准确率约为99%,传统方法的特征计算准确率约为89%,低于本文方法10%,差距较大,验证了本文方法的优越性能。

4 结论

焊接对于建筑工程钢结构的形成和搭建起到了至关重要的作用,在钢结构焊接中,如果焊接工作工艺施工不匹配,或者在焊接过程中,焊接等级不达标的话,那么必定会导致建筑工程质量不达标,焊接节点承载性能不达标,从而引发工程施工的隐患。为此,本文对建筑工程钢结构焊接节点承载性能进行了分析,对钢结构焊接节点特征进行了计算,以此为基础,通过有限元建模完成焊接节点承载性能分析。实验结果表明,本文方法具有较好的性能,大大提高了建筑工程钢结构焊接节点承载性能分析效果,远远优于传统方法,为建筑工程的进一步研究奠定了基础。