汽车离合器减震盘轴向压缩量仿真测试

凤贝贝

(安徽粮食工程职业学院 机电工程系,合肥 230000)

离合器是汽车转动系统中十分重要的部件,在传统方法的基础上,进行离合器减震盘轴向压缩量仿真测试,整个过程主要分为两个步骤:(1)接合耐久性测试;(2)轴向压缩耐久性测试。

但是上述操作步骤无法精确反映离合器分离和接合过程中实际运行状态[1-2],所以,需要通过有限元法进行离合器动态接合和轴向压缩耐久性仿真实验测试,全面检验汽车离合器减震盘轴向压缩量仿真测试。

在离合器研发设计的过程中,通过理论分析以及相关专家经验指导是不够的,还需要进行较为全面且系统的实验。通过实验测试结果验证离合器成品的可靠性和耐久性。离合器减震盘轴向压缩量仿真测试是测试离合器性能的重要内容[3],同时也是衡量系统好坏的一项重要技术,是产品综合测评不可获取的重要环节。虽然现阶段已经取得了较为显著的研究成果,但是仍然无法满足现阶段的发展需求。为此,提出一种汽车离合器减震盘轴向压缩量仿真测试方法。测试结果表明,所提方法具有较强的有效性和实用性。

1 LS-DYNA计算方法

在不需要考虑惯性效应的情况下,t+tΔ隐式时间积分下的计算位移可以表示为公式(1)的形式:

由于摩擦片撞击飞轮的整个过程属于非线性分析,具体通过线性逼近取得,同时在分析的过程中需要将其转换为非线性刚度矩阵[4-6]。

利用式(2)给出显示时间积分的表达形式:

通过式(3)计算不同节点的速度,即:

同时,为了确保结果的准确性,LS-DYNA理论中需要加入步长积分法,各个时间段的积分步长判定依据为网络最小单元[7]。但是由于积分步长的取值偏低,所以只能够用于解决各种瞬态问题,在大量的实验测试中,摩擦片和飞轮的105数量级撞击过程中的每一次撞击即为瞬态过程。同时,针对于海量的数据节点,采用传统方法计算较为复杂,所以采用LS-DYNA有限元方法对汽车离合器减震盘轴向压缩量进行测试。

2 基于 LS-DYNA的汽车离合器减震盘轴向压缩量仿真试验

2.1 汽车离合器减震盘参数设定

减震盘是汽车离合器中十分重要的传动机件,主要包括动盘本体、摩擦片、从动盘盘毂;它们的主要作用是当其被夹在压盘和飞轮两者之间时,能够形成摩擦力和传递动力。制定减震盘采用动盘钢片,在中心位置和从动盘进行连接[8-9],方便变速器共同旋转,同时能够将其作为轴进行移动。

汽车离合器摩擦片包含两个不同性能的参数,即β和α;两个尺寸参数为D和d;一个摩擦片厚度b。β代表离合器的后备系数,将其设定离合器能够传递的最大摩擦力和发动机最大转速之比,β的取值必须大于1。后备系数是汽车离合器中一个十分重要的参数,通过后备参数取值的大小能够判定汽车发动机矩阵的可信程度。

其中,β的取值需要重点考虑以下方面的条件:

(1)需要设计安全可靠的传递发动机最大矩阵,其中β的取值不宜过大。

(2)为了减低传动系过载[10],确保操作的安全性,β的取值不宜过大。

(3)当发动机的后备功率过大使用性能较为优越时,β的取值需要较小一些。

(4)当汽车的总质量过大时,β的取值应该较大一些。

(5)当发动机的缸数越多且转矩波动越小,β的取值可以选取小一些。

综合分析上述条件,当β=1.5时为最佳的离合器摩擦片的后备系数,这样不仅能够确保离合器工作的稳定性,同时还能够有效降低采购成本。

摩擦片外径通过以下公式进行计算:

式中,KD代表直径系数,由于车种的直径次数取值不同,需要结合车种类型设定直径系数。

设定cT为发动机最大转矩上增加的安全系数,即:

式中,Tmax代表发动机的最大矩阵。

离合器是减震器置于离合器从动盘中的弹性阻尼式扭矩减震器[11-12],主要作用是在汽车动力系统中加入低刚度环节,同时加入适当的阻尼,最终实现隔离发动机的目的。

汽车离合器减震盘的扭转刚度和阻尼摩擦原件之间的摩擦矩阵是两个十分重要的功能参数,由于减震盘的类型不同,所以在实际研究的过程中,还需要考虑极限转矩、预紧转矩等。

为了在汽车离合器发动的过程中最大限度地进行消振,需要选取最佳的阻尼摩擦矩阵[13],通常情况下约束条件为

汽车离合器中的扭转矩阵弹簧是整个实验测试过程中十分重要的弹性元件,成品离合器的螺旋弹簧通常情况下选取圆柱螺旋弹簧。本文采用LS-DYNA有限元分析,将全部待分析的工件设定为刚性元件,则弹簧对应的曲度系数可以表示为

弹簧的自振频率为

2.2 基于参数构建三维结构模型

由于离合器减震盘需要在超速机上进行超速破坏试验,因此需通过试验全面检测汽车离合器减震盘的抗破坏能力[14-15]。

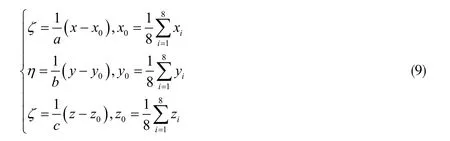

基于参数设置情况,将8节点6面体作为基本单元,在映射的过程中,通过位移函数和对应几何形状的描述获取统一的形状函数,同时要确保节点数量一致。将它的局部坐标原点放置在单元轴上,由于坐标轴的方向和直角坐标放置在相同的单元上,坐标轴和直角坐标轴两者方向一致,所以局部坐标和直角坐标间的关系为

坐标变换式为

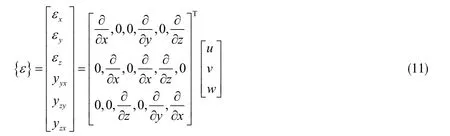

应变和位移两者间的关系为

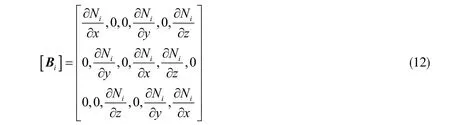

则汽车离合器减震盘三维结构模型的几何矩阵表示为

对汽车离合器减震盘轴向压缩量仿真测试,最主要的工作是通过参数进行三维建模,根据构建的模型的几何矩阵,采用CATIA绘制方式进行摩擦离合器减震盘建模,建模完成后,进行装配以及存储,为后续的分析奠定坚实的基础。

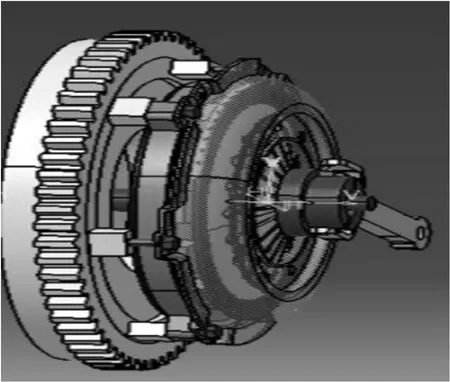

利用CATIA软件构建的汽车离合器减震盘三维结构模型如图1所示。

图1 汽车离合器减震盘三维结构模型

2.3 三维模型的LS-DYNA有限元实验分析

将CATIA所绘制的汽车离合器减震盘三维模型导入到LS-DYNA软件中,整个操作环节设定为第一步,同时还需要检测模型中是否存在较小的面以及连接线段等。

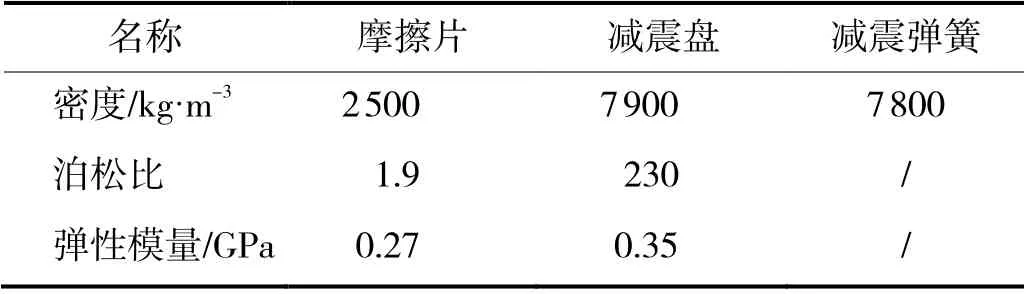

在LS-DYNA有限元分析中,需首先针对未进行分析的物理性质以及相关材料进行参数设定,具体物理性质如表1所示。

表1 离合器减震盘主要构件的物理性质

当完成前面的操作后,主要对模型基础面进行定义,针对多个接触面进行设定,考虑离合器的实际运行状态,将接触算法设定为MPC算法。此外还需对单元节点进行约束和加载。完成模拟实验前期的处理后,基于LS-DYNA软件进行计算,经过求解就可以获取离合器减震盘的有限元分析结果。

有限元实验分析结果显示:

(1)局部最大尺寸变形量为0.224 mm。

(2)内应力最大值为200 MPa。在离合器减震盘总成中,超速会导致最大应力同时发生在从动盘以及减震盘的各个连接单元内,当减震盘的局部应力达到200 MPa时,安全系数为1.80,说明安全系数是合理的。测试结果显示,在合理的尺寸范围内,需要增加圆角,同时降低摩擦发生的概率,并且将连接单元的最大应力控制在145 MPa内。另外,在工艺条件允许的条件下,能够对减震盘进行调制条件,全面提升零件的屈服极限,同时确保汽车离合器达到使用标准。

(3)摩擦离合器减震盘中的各个部件的极限变形尺寸和最大应力如表2所示。

表2 不同部件最大变形尺寸和最大应力

通过仿真实验测试结果可知,摩擦片的强度偏低,所以以下重点针对摩擦片的强度进行分析以及校验。

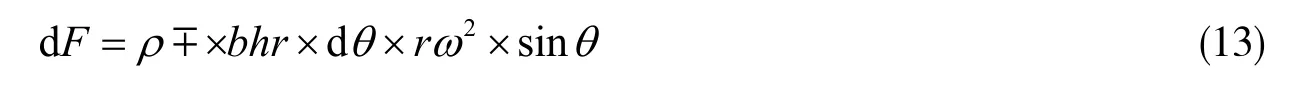

摩擦片属于高摩阻的复合材料,结合平均应力理论,将摩擦片经过打磨形成薄圆板。摩擦片微元dm在离心力合力F的作用下,当圆板和截面K-K上的平均拉应力对称时,如果截面发生断裂,则微元离心力在F方向上的分力计算式为则半圆的离心合力F为

由于减震盘和摩擦片两者之间的铆接,导致铆钉孔数量增加,截面面积减少,在相同的破坏条件下,明显拉断力F能够有效降低F1。

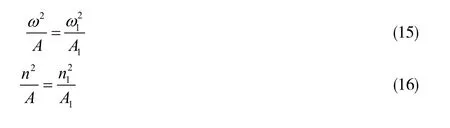

所以带铆钉的摩擦片断裂转速可以表示为以下的形式:

在离合器减震盘总成中,摩擦片需要通过铆钉孔装配到离合器减振盘中,获取对应的极限转速。

2.4 离合器减振盘轴向压缩量试验分析

汽车离合器核心部件是减震盘,它的轴向压缩向量是评价汽车构造中十分重要的指标,行业标准是在汽车离合器高速旋转的情况下进行测试,当汽车发动机高速运转时,如果负荷取值偏低,则供油量会增加,汽车的速度也会随之增加。同时,只有符合超速旋转条件并且未损坏的离合器才是合格产品。

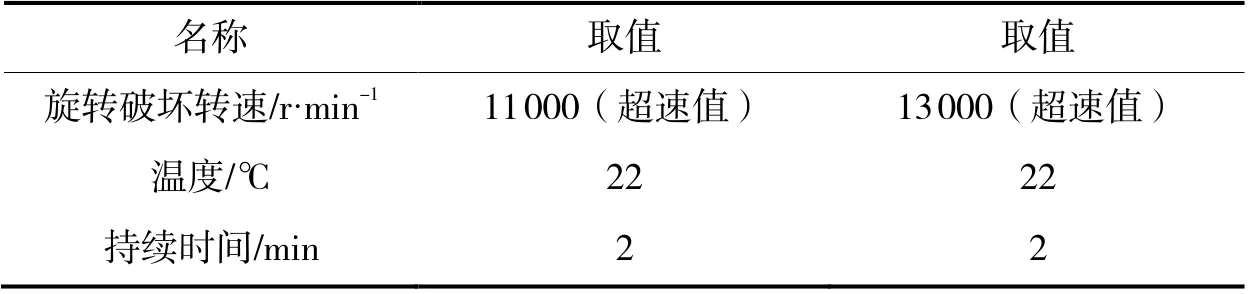

离合器减振盘中耐高速的试验条件如表3所示。

表3 离合器减振盘器件的耐高速试验条件

汽车离合器的耐高速试验结果如表4所示。

表4 汽车离合器耐高速试验结果

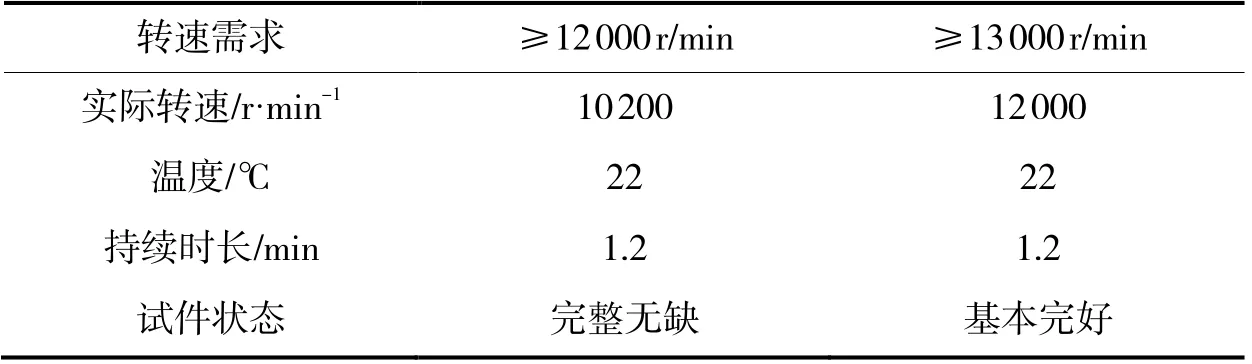

基于上述分析可知,本文使用的离合器为合格状态,在这一结论支持下对离合器减振盘轴向压缩量进行测试分析,基于LS-DYNA软件选取关键节点并进行处理,生成压缩变形幅频图,并输出仿真模拟结果,软件模拟界面如图2所示。

图2 软件模拟界面

模拟生成的压缩变形幅频图如图3所示。

图3 压缩变形幅频图

分析图3压缩变形幅频图可知,离合器减振盘轴向压缩量变化范围在0.020~0.203 mm之间,根据2.3节三维模型的LS-DYNA有限元实验分析结果,局部最大尺寸变形量为0.224 mm可知,本实验仿真测试的形变结果处于理想结果范围内,且幅频变化曲线波动较为平稳,由此验证了本文通过LS-DYNA有限元软件测试汽车离合器减振盘轴向压缩量的有效性及稳定性。

3 结束语

本文通过重点汽车离合器减震盘轴向压缩量进行仿真测试,主要取得了以下几方面的结论:(1)在满足相关需求的基础上,设定合理的参数。可通过LS-DYNA有限元软件对汽车离合器减振盘进行轴向压缩量进行测试,(2)通过仿真实验测试表明,所提方法具有较好的有效性及稳定性,完全满足实际需求,为汽车离合器减振盘的选取和设计提供一定的理论依据。