压电印刷OLED优化及其应用

赵 杰, 陈楠泓, 陈俊龙, 李牧云, 钟锦耀, 杨跃鑫, 符 晓, 姚日晖, 宁洪龙, 彭俊彪

(华南理工大学 发光材料与器件国家重点实验室, 高分子光电材料与器件研究所,广东 广州 510641)

1 引 言

目前,小尺寸有机电致发光显示器(OLED)基本采用真空蒸镀方法沉积小分子功能材料,通过多种加热方法(电子束轰击加热、激光加热等),将功能材料蒸发至分子或原子级别,最终附着于基板上形成高质量薄膜[1]。在真空镀膜过程中,绝大多数的OLED显示器件都需要用到精细化金属掩膜版(FMM),用以实现全彩显示屏的制备。但是受限于大尺寸FMM生产成本、产能限制、金属形变特性和像素对位精度难以把控等问题,目前的FMM技术只能应用于小尺寸移动端显示屏的量产工艺中。一些厂商为了克服以上缺陷,曾提出“白光OLED+彩色滤光片”的互补制程工艺[2],但此种工艺与传统LCD技术相比不具备成本优势,而与全彩OLED相比又不具备器件性能优势(对比度、亮度、色域宽度等)。随着溶液化湿法制备工艺的快速发展,目前在大尺寸面板制造领域,主要采用旋涂、有版印刷和喷墨印刷等技术来实现。其中,喷墨打印因具备超高的材料利用率、无接触化特征、高精度的液滴形态可控性、低成本和快速高效等优势,使得喷墨打印逐渐成为大尺寸OLED生产工艺中理想的制备技术之一。

喷墨打印按照油墨喷射方式的不同可以分为按需式喷墨和连续式喷墨,按需喷墨因具备按需滴注和频率可控的优点而被广泛应用于印刷OLED中。目前的按需喷墨技术主要包括热膨胀式和压电式,为了在印刷OLED制程中尽可能保证有机材料的物化稳定性,避免油墨因受温度影响而发生改性,主流的印刷工艺基本采用压电式[3-7]。

目前在大批量快速印制有机发光层(EML)和空穴传输层(HTL)时,通过外加激励脉冲电压的精准时序控制,并结合上千个喷嘴的多喷头阵列化排布,可以实现大面积基板的区域化快速印刷。但在实际的膜层制备过程中,因压电元件老化、颗粒物堵塞喷嘴、喷头制造工艺误差、流道内的气泡积蓄和设备抖动等问题而导致液滴喷射的不均匀,极易使前后印刷像素坑内的油墨实际填充量有差异[8],最终导致沉积的功能层薄膜厚度和密度不一,出现面板点亮后的亮度不均匀和“Mura”现象[9]。因此,必须进一步提升印刷OLED制程中的液滴喷射均匀性。

2 压电印刷OLED优化

经过国内外研究人员的不懈努力和多年的技术沉淀,目前压电印刷OLED工艺稳定性虽取得了较大的进步,但是仍存在一些影响液滴均匀喷射机制方面的难题,没有完全掌握,导致喷射液滴均匀性、液滴生产速度和定位精度等方面受限,并最终导致印刷OLED功能层不均匀和性能低下。例如喷头腔室内的气泡和油墨残余振动导致的低频喷射特性改变、高速喷射下的卫星滴和彗尾现象、喷头材料压电特性的不稳定导致的聚合物有机油墨喷射困难问题等[10-12]。为了获得良好的液滴喷射性能,并提供尺寸更小、定位精度更高的液滴,目前的研究主要从脉冲波形的优化、控制系统的自修复和油墨的流变特性调控3个方面来实现。

2.1 脉冲波形的优化

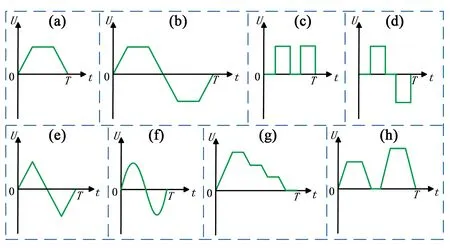

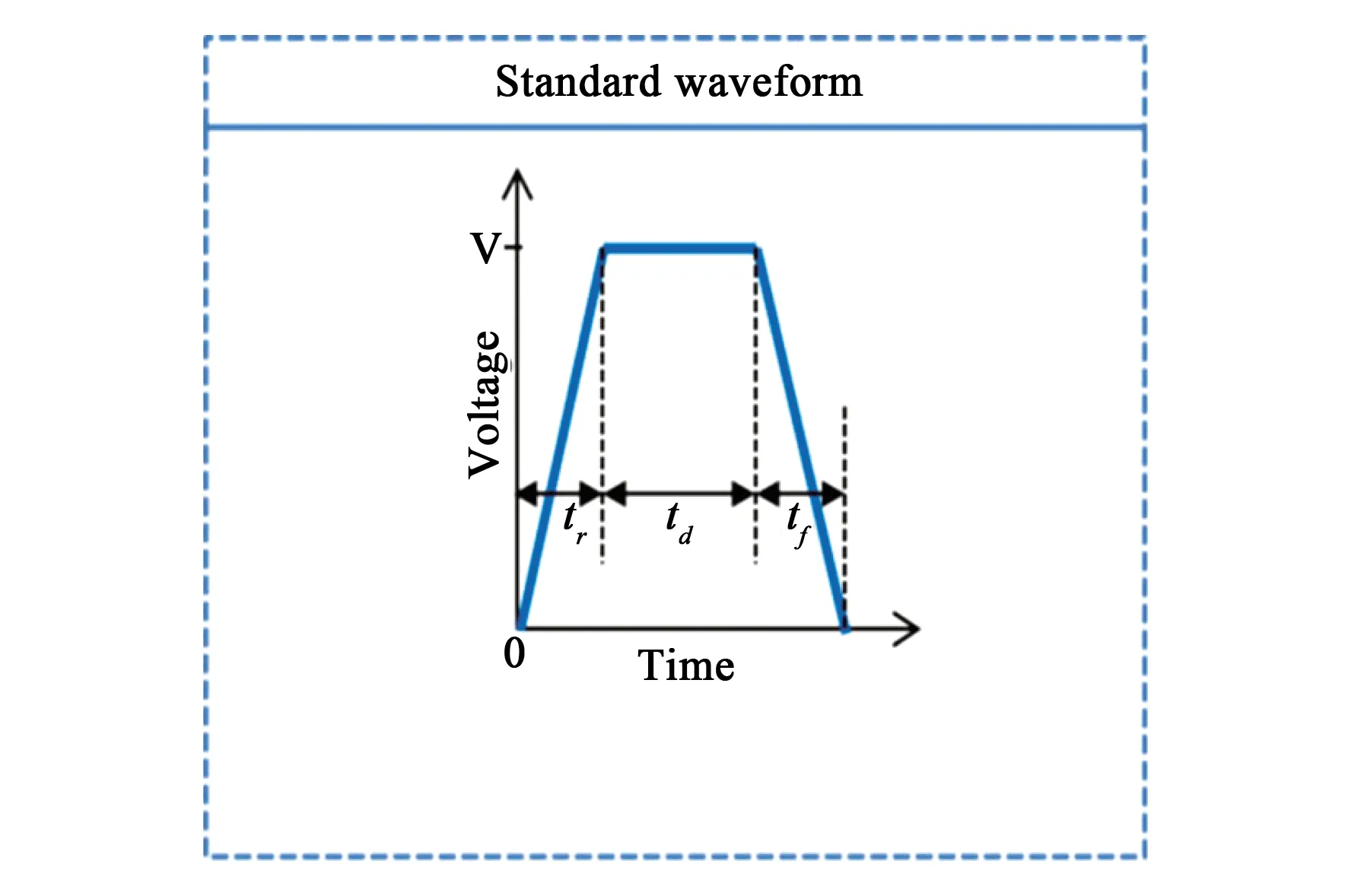

通过调制脉冲波形达到最佳的液滴喷射效果是目前压电印刷OLED功能层中较常用的优化方法,早期采用的驱动波形主要是单极性梯形波,也被称为标准脉冲,但是由于无法抑制的残余振动问题,逐渐衍生出了更为复杂的双极性脉冲波,例如锯齿型、正弦和双梯等,见图1[13]。为进一步获得最佳的脉冲波形,可以调节上升时间、驻留时间、下降时间、调谐时间、脉冲频率、正压幅值和回波幅值等,具体可以通过实验分析和数值模拟方法来实现。

图1 压电喷墨打印的典型脉冲波形。(a)单梯;(b)双梯;(c)单方波;(d)双方波;(e)锯齿波;(f)正弦波;(g)阶梯波;(h)M型波。Fig.1 Typical pulse waveform of piezoelectric inkjet printing. (a) Single ladder; (b) Double ladder; (c) Single waveform; (d) Double waveform; (e) Sawtooth waveform; (f) Sine waveform; (g) Step waveforme; (h) M-shaped waveform.

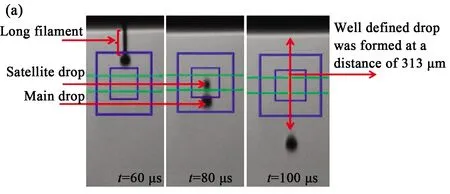

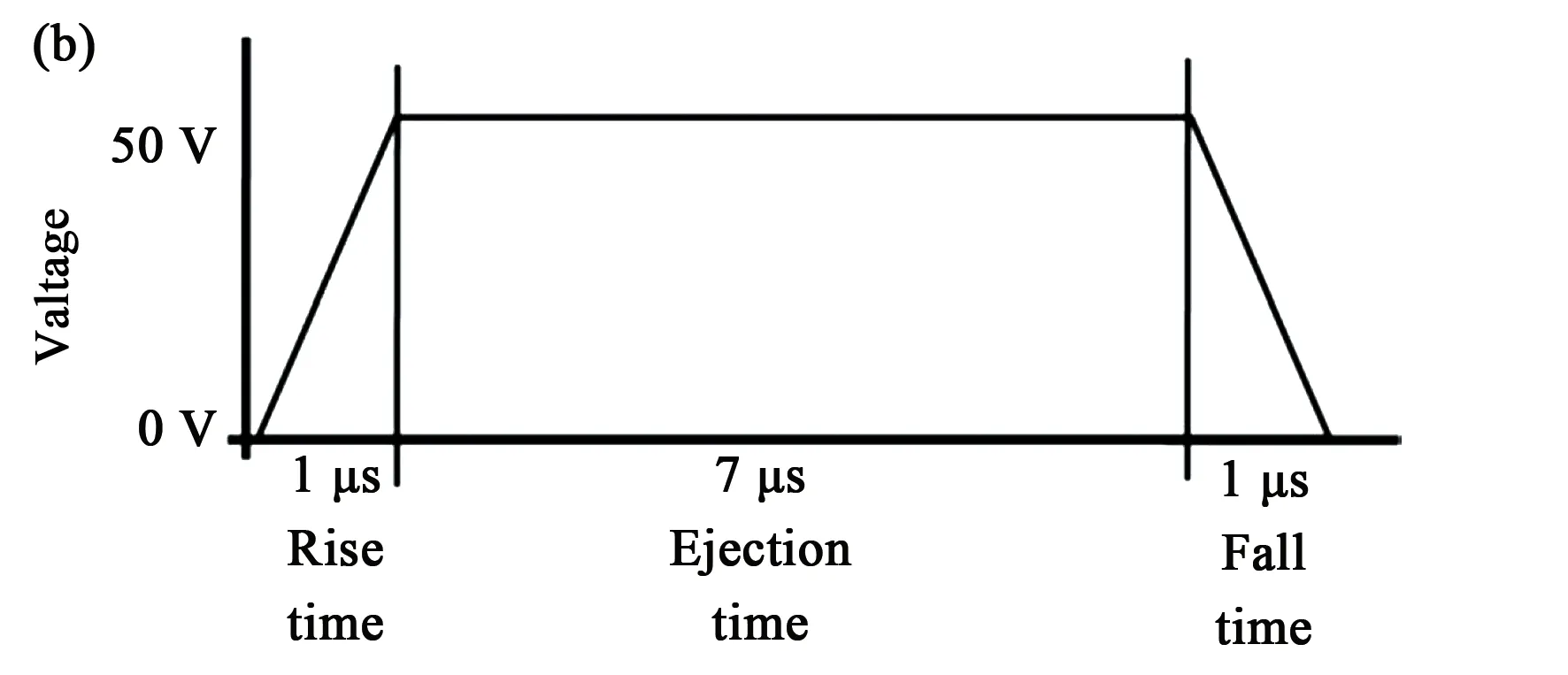

通过在实验中实时监测下落液滴的喷射速度、体积、均匀性和生成速率等参数,并反复修改驱动脉冲,比较分析修改前后的喷射差异,从而得出优化后的波形参数。2019年,Amruth等人利用优化后的电压波形获取了稳定喷射的液滴,见图2,印刷了适合OLED的高质量薄膜[14],并在同年印刷制备了电流效率为18 cd·A-1、亮度为6 900 cd·m-2的绿色OLED[15]。2021年,Cao等人通过反复调节多喷嘴的驱动波形和喷射频率,将前后喷射的液滴体积偏差控制在了5%左右,并进一步制备了单色OLED器件[16]。2017年,Chang等人对弯液面的伸缩过程进行了放大成像,并由喷头处的声压时域响应获取了脉冲最佳驻留时间[17]。2020年,Kang等人对不同频率下的下落液滴进行了分析,证明液滴尾流场会降低后喷射液滴的下降阻力[18]。2021年,Jiao等人对喷嘴处液滴的形成过程进行了观测,证明液滴的速度和直径与电压幅值成正相关,过高的喷射频率会引起液滴聚集现象[19]。

图2 (a)不同时间段的液滴喷射图像;(b)压电驱动波形[14]。Fig.2 (a) Droplet jet images in different time periods; (b) Piezoelectric driving waveform[14].

虽然可通过具体的实验分析来确保脉冲参数的准确性,但这需要高精度的测量设备和重复的机械对位校准,因此有必要提出一种高效率的波形优化方法。数值模拟分析因具备低成本、高效迅速和重复性高等特点,而被大量用于印刷OLED液滴喷射性能的研究中。2017年,Wei等人提出了一种基于数值模拟的高密度喷嘴排布的打印头波形设计方法,获取了高质量喷射的最佳波形[20]。2019年,Wang等人对压电驱动的单个液滴进行了数值模拟,发现正压幅值和回波幅值的升高会导致墨滴速度和半径的增大[21]。2020年,Shah等人通过集总元素模型(LEM)分析了流道内压力记录,证明了无调谐时间的双极脉冲对残余振动的抑制效果最好,见图3[22]。2020年,Aqeel等人通过多相流求解器,发现双极脉冲比单极脉冲驱动喷射的液滴体积更小[23]。

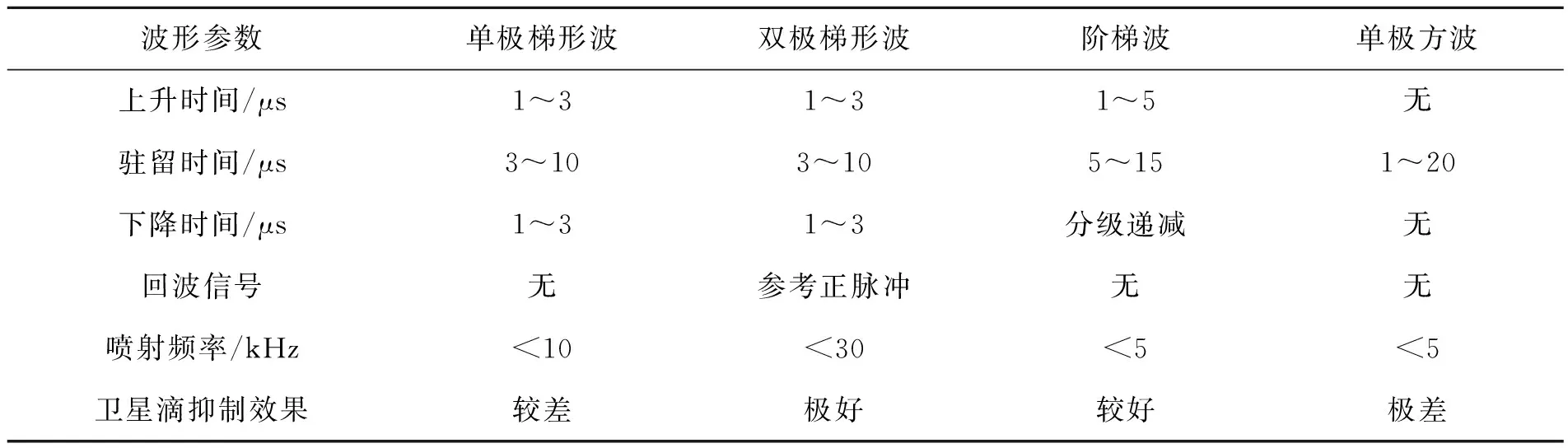

综合以上研究可以看出,在压电印刷OLED的过程中,大多采用双极类脉冲信号来驱动喷射,可以有效抑制残余振动和卫星滴的产生;根据不同类型的印刷OLED基板及不同尺寸的像素坑,合理设置脉冲幅值及喷射频率,可以控制主液滴大小及均匀性;通过调节单周期脉冲波形中各波段的持续时间,可以快速稳定液滴形成初期的形貌,为实现更高频率的喷射及大面积快速印刷提供了可能,压电印刷OLED中常用驱动波形的参数范围见表1。

图3 单极波、有调谐时间双极波、无调谐时间双极波及3种波形对残余振动的影响[22]。

表1 常用压电驱动波形的参数范围Tab.1 Parameter range of commonly used piezoelectric drive waveforms

2.2 控制系统的自修复

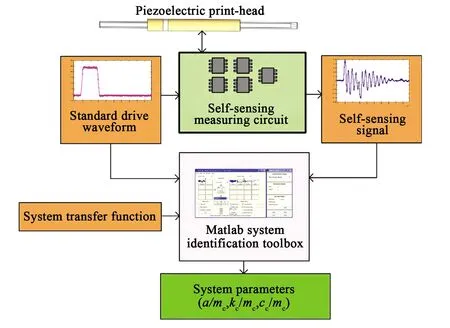

实验分析和数值模拟是对最终的液滴喷射现象进行反复观察与统计,并不断地人为调整输入驱动参数,以多次的重复测试为手段达到最佳喷射效果的方法。测试过程中会因测试人员和测试方法的不同而带来较大的测试误差,若能从软硬件系统和控制算法的角度建立一套实时控制修复系统,在喷射的过程中自动调节系统参数,这将极大提高印刷OLED液滴喷射的优化效率和精度。2006年,Bale等人提出采用高规格空气轴承,并对印刷图像进行系统线性校正,可进一步减小印刷OLED中的射流偏差[24]。2012年,Bruner等人采用多误差源隔离分析方法,在打印机端设计了误差补偿算法,从而提高了印刷OLED液滴落点精度[25]。2012年,Khalate等人提出一种有效抑制油墨残余振动的前馈控制方法,可有效提升液滴喷射频率[26-27]。2011年,Ezzeldin等人采用了一种模型预测进程控制方法,可抑制墨通道内的残余振动并使流道间串扰效应最小化[28]。2014年,Chen等人提出了一种基于小波神经网络的智能控制算法,并通过具体的液滴喷射实验证明了该算法的可行性[29]。2017年,Zhan等人设计了一种基于PID的供墨控制方法,减少了印刷过程中的卫星滴和彗尾现象[30]。2019年,Wang等人利用闭环测量电路提高了长时间喷射的液滴均匀性,控制过程见图4[31]。

图4 控制系统参数识别过程[31] Fig.4 Control system parameter identification process[31]

2.3 油墨的流变特性调控

通过实验分析的经验归纳、数值模拟的参数优化和控制系统的自修复等方法可以提升压电印刷OLED的喷射性能,但墨滴的形貌稳定性和分散均匀性更多的是由印刷油墨的物理特性和流变特征所决定,墨水成分的任何波动都可能改变流体的物理特性,必须严格控制油墨密度、表面张力、粘弹性和PH值等参数,并进一步探究油墨在通道中、喷嘴处和下落空中的动态流动特征。在分析印刷OLED过程中的液滴形成和喷射特性时,使用流体力学中的无量纲数来表征喷墨喷嘴的设计参数和油墨特性是一种非常有效的方法。无量纲数主要包括雷诺数Re(惯性力与粘性力之比)、韦伯数We(惯性力与表面张力之比)、毛细管数Ca(粘性力与表面张力之比)和Z数(描述雷诺数和韦伯数之间的平衡),各参数的定义式如下:

(1)

(2)

(3)

(4)

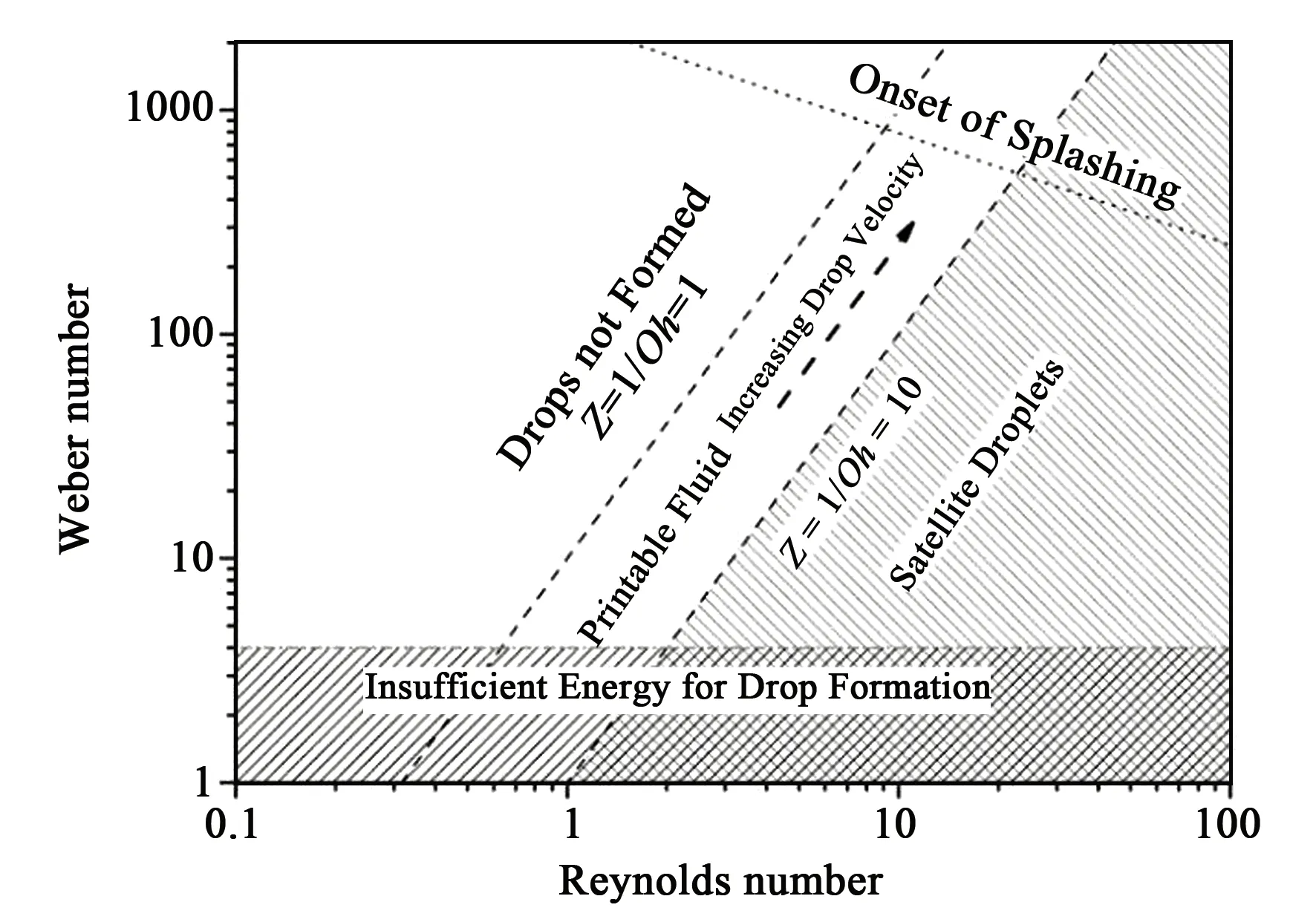

其中:ρ、v、μ、γ分别是油墨液滴的密度、速度、粘度和表面张力;d为特征长度,通常是喷嘴或墨滴的直径;Z表示惯性力的平方根和表面张力的平方根之积与粘性力的比值,化简后的公式仅反映液体的物理性质和液滴的大小比例,与喷嘴处的射流状态密切相关;各无量纲数参考范围见图5[32]。

图5 由无量纲数定义的印刷流体适用范围及可打印条件[32]Fig.5 Scope and conditions for printing inks defined by dimensionless numbers[32]

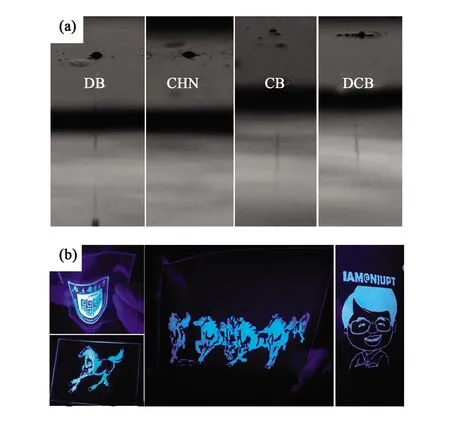

目前已有诸多研究将以上参数用于压电印刷OLED中的油墨分析,并进一步配制出满足无量纲数适用范围的印刷油墨,实现了液滴喷射性能的提升。2017年,Zhou等人利用Z数理论比较了4种溶剂所成油墨的液滴喷射效果,见图6(a),并通过含有环己酮溶剂的油墨印刷了蓝色OLED图案,见图6(b)[33]。2019年,Lin等人配置了符合Z数适用范围的有机油墨,并进一步印刷了HTL和EML[34]。2017年,Olivier等人通过添加不同性质的溶剂来改变油墨的流变特性,并压电印刷制备了绿色顶发射OLED器件[35]。2008年,Castrejón-Pita等人通过调整雷诺数和韦伯数的范围,最终实现了液滴喷射速度的恒定控制[36]。2019年,Yus等人制成了具有合适的粘度、表面张力和Z值的油墨,并进一步印刷了电极[37]。2020年,Kang等人绘制了油墨粘度、表面张力与Oh值、Z值的关系曲线,并以此来减少卫星滴的产生[38]。参考以往学者所做的压电印刷OLED研究,当Z值处于1~10的范围内时,可形成均匀性良好的喷射液滴;而当Z值小于1时,粘性耗散作用会增加,阻碍液滴的形成;当Z值大于10时,会形成较多的卫星滴。因此,可通过调整油墨粘度和表面张力的方法,使Z值处于合适的范围内,以形成稳定喷射的液滴。目前用于印刷OLED中的油墨,粘度普遍在0.30 Pa·s以下,表面张力在60 mN·m-1以下。在喷头加热的条件下,油墨的最大粘度可升至0.1 Pa·s。

图6 (a)PFP-3分别与4种溶剂互溶后的油墨液滴喷射过程;(b)印刷蓝色OLED图案[33]。Fig.6 (a) Ink droplet injection process after PFP-3 is intersoluble with four solvents respectively; (b) Printing blue OLED pattern[33].

3 压电印刷OLED应用

近年来,OLED以其优异的器件性能和可折叠性逐渐成为显示与照明领域的重点技术发展方向[39],各大厂商纷纷加快印刷OLED进程布局,使新材料和新工艺取得了突破性进展。例如,在显示面板领域,TCL华星计划在广州建立8.5代可卷绕OLED生产线;LGD计划建立10.5代WOLED生产线;JOLED已实现印刷OLED量产出货等。随着印刷显示工艺稳定性的逐步提升,传统照明领域也迎来了一次新的变革,相比于主流的LED照明技术,OLED具备高亮度、轻薄性、可挠曲和高光效的特点,在传统照明与灯具设计领域引出了一个新概念。

3.1 印刷OLED显示

OLED凭借主动发光、快速响应、低压驱动、宽视角、广色域、低能耗、高对比度和重塑性好等优势,已经成为当下的主流显示技术[40]。截至目前,绝大部分的小尺寸OLED都是采用真空蒸镀制备而成,在高端旗舰手机屏幕市场中OLED已成主导地位。但在大尺寸的电视屏幕市场中,因蒸镀技术中高昂的生产成本和设备的产能限制,阻碍了OLED的进一步发展,始终无法与传统的液晶显示器(LCD)形成市场竞争优势。不过随着压电印刷工艺的完善,尺寸更大、分辨率更高和价格更低的OLED电视屏幕的量产成为了可能。

图7 (a)全溶液工艺压电印刷OLED显示屏[43];(b)基于压电印刷OTFT驱动的柔性OLED[46]。Fig.7 (a) All-solution process piezoelectric printed OLED display[43]; (b) Flexible OLED driven by piezoelectric printing OTFT[46].

2008年,Sonoyama等人压电印刷制备了绿色OLED器件,其在2 000 cd·m-2的亮度下具有22 cd·A-1的发光效率[41]。2012年,Jung等人利用压电喷墨打印制备了RGB磷光OLED像素阵列[42]。2013年,Zheng等人通过压电打印方法实现了OLED显示屏的全溶液工艺制备,其显示图案见图7(a)[43]。2016年,Verma等人通过压电喷墨制备了一种铜配合物TADF-OLED,该器件具有45 cd·A-1的电流效率和13.9%的内量子效率[44]。2017年,Song等人通过压电喷墨刻蚀工艺制备了微沟槽结构,并进一步在微槽上成功制作了像素化OLED[45]。2017年,Mizukami等人制作了一种基于压电印刷OTFT驱动的柔性OLED显示器件,见图7(b)[46]。2018年,Bail等人通过压电喷墨打印制备了蓝光OLED,其功率效率达到了同级别旋涂EML的68%[47]。2019年,Zhao等人在SID研讨会上展示了压电印刷制备的高分辨率(402 ppi)柔性OLED显示屏[48]。同年,Kang等人压电印刷了磷光有机发光二极管,该印刷器件效率达到了旋涂工艺的84%[49]。2020年,Zheng等人通过压电印刷的EML进一步制备了高效蓝色OLED阵列器件[50]。

3.2 印刷OLED照明

自2008年欧司朗推出第一款OLED照明产品以来,OLED因其逐渐成熟的制程工艺和优良的器件固有属性,在目前的照明技术领域迎来了一次新的变革[51-52]。与LED光源相比,OLED具备面发光、高显色指数、无蓝害、低能耗、无眩光、轻薄可挠和低压安全驱动等特点;同时还可将WOLED与滤光片相结合,实现全色显示[53];配合不同类型的基板,可制备出半透明、柔性可贴敷和任意造型的灯具,颠覆人们对照明产品的固有印象[54]。由于以上优点,OLED光源在室内照明、医疗照明和车载照明等应用领域拥有无可比拟的优势[55]。

目前OLED在工艺上普遍采用真空蒸镀方式,受限于良率和成本,OLED照明产品还处于导入阶段。不过随着压电印刷技术的引入及成熟,将进一步推动OLED在普通照明领域中的应用。2013年,Ki等人使用聚合物磷光油墨,压电印刷了无源矩阵OLED光源[56]。2013年,Shin等人提出了一种基于压电印刷工艺的光输出耦合效率改进技术,使得制备出的OLED光源在亮度上提高了一倍[57]。2016年,Ye等人制作了一种具有压电印刷混合电极的柔性OLED光源器件,该光源具有10 000cd·m-2最大亮度和12 cd·A-1的电流效率[58]。2017年,Shu等人压电印刷了一种无ITO的透明OLED,其发光亮度达到16 000 cd·m-2[59]。2018年,Mu等人压电印刷制备了最大亮度为4 357 cd·m-2的OLED照明器件[60]。2018年,Jun等人在ITO基板上压电印刷了具有均匀网格状辅助电极的OLED照明器件[61]。

3.3 压电印刷OLED面临的问题

在实现压电印刷OLED量产应用的进程中,存在一些亟待解决的问题。例如,采用多喷头多喷嘴快速印刷大尺寸屏幕时,受到喷头制造误差、油墨和印刷工艺等因素的影响,难以控制不同喷嘴的液滴均一性,造成像素坑内的油墨量差异。其次,高速移动的喷头平台,如何将R、G、B油墨精准地沉积至各自的像素坑中,是进一步提高显示质量的关键因素[62]。另外,在印刷油墨的灌入和传输过程中,极易引入气泡,而气泡的存在会阻碍墨水流动和稳定出墨。同时,受限于喷嘴尺寸,喷射的液滴直径普遍大于20 μm,对于追求超高分辨率的小尺寸屏幕而言,现阶段的压电印刷工艺有待改进[63]。如何克服以上缺陷,是压电印刷OLED技术进一步发展的关键。

4 结 论

为进一步提升压电印刷OLED制备工艺,必须形成均匀稳定的喷射液滴。为了获得最佳的喷射性能,可通过实验分析和数值模拟等手段优化驱动波形,抑制残余振荡,减少卫星滴和彗尾现象的产生。同时,搭建自修复控制系统,从软硬件系统和控制算法的角度自动监测喷射缺陷,来迅速响应修复误差。但最重要的是要配制合适的印刷墨水,以流体力学中的无量纲数适用范围为界限,进一步通过温度调节和喷射过程的动态分析等方法,来达到最佳的喷射性能。

压电印刷OLED在显示与照明领域拥有巨大的优势,压电印刷技术是实现OLED大面积、低成本和高良率的有效途径。随着研发力度的增加和材料、工艺的突破,可以预见,在未来的显示领域中,OLED将会成为手机端、电视端、户外影视和车载屏幕等应用的最佳选择之一。除此之外,OLED已成为半导体照明领域近年来的研究热点,在光源舒适度、能耗和外观设计等方面拥有独特优势。未来有必要从寿命、光效、亮度和柔性化等角度进一步寻求突破;同时尽快摆脱OLED照明高价泥潭,这是未来OLED照明广泛应用于民用领域的关键之一。