浅谈一种新型装载机铲斗定型工装研发

孙淼

(山东能源重装集团泰装工程装备制造有限公司,山东 泰安 271000)

机械行业的快速发展对装载机各方面性能的要求在不断提高,而装载机能否满足要求,能否快速有效地完成工作任务,完全取决于在各种工作环境下的工作能力。其中装载机铲斗的成型和举升高度,工作行程角度就是其工作能力的关键考核点。由于装载机在实际加工过程中,经常出现铲斗定型不一致的现象,从而造成装载机运行中能源损耗和工作效率的下降,所以对装载机铲斗定型的研究是相当有必要的。

1 设计背景

近年来,公司研发了新型装载机ZL20EFB,该产品作为矿用装载机的拳头产品,已批量投入生产。在生产过程中,部分零部件质量得不到保证。其中铲斗作为装载机的门面,使用功能的核心部分,主要的操作功能部件。在铲斗使用中,要达到既定提升高度和翻转角度,同时,为了进一步提高装配精度,降低装配难度,进一步提高生产效率,必须保持其焊接精度和外形尺寸。

2 设计情况介绍

现有焊接工艺中,装载机上的铲斗在焊接时,传统的焊接方法是将产品上各零部件,开始使用卷弯机制作,分步进行,然后进行整体铆接,铲斗成型不一致,尤其是铲斗后面双耳板的焊接定位配对,耳板焊接尺寸达不到图纸要求,不同步,水平度和焊接角度难以掌握精确,对后续提升臂、动臂的装配性能造成影响,加大了装配难度,铲斗后续工作运行中举升角度和高度得不到保证,直接影响使用中铲斗翻转角度,导致出现残次品,无法保证质量,影响整车工作性能和质量。针对这一个问题,决定用焊接定型工装进行定位焊接。从铲斗结构出发,结合实际情况,设计两套焊接工装,对工件分两次进行定位焊接。

(1)铲斗结构由底板、弧板、侧板和后双耳板组成,与原来结构相比有一定的差异,由原来的3个耳板变为配对的4个耳板,其焊接定位难度增大。

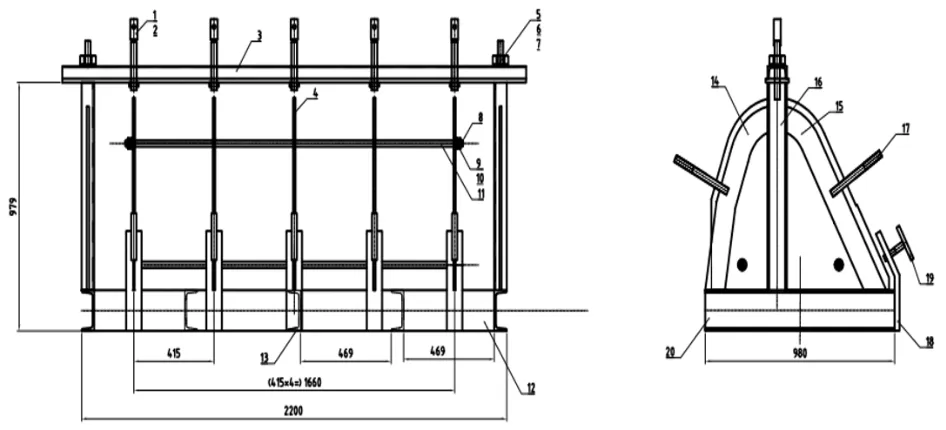

图1

(2)铲斗定型工装结构从铲斗形状,铆接成型方式出发,设计了固定形式和位置的结构,主要由弧板定型、固定底座,压紧同步装置组成,铲斗底板下料长度留5~8mm余量,放入定型中间区域,弧板根据铲斗内弯曲形状设计,根据板材厚度的屈服强度和成型度,分三部分压紧固定,弧板底部和两侧面分别进行压实,最大程度保证了铲斗的一次性成型,为后续的焊接定位打下坚实的基础。

图2

(3)铲斗耳板定型工装结构,从耳板的位置要求和焊接形式出发,保证其焊接的参数和同轴度,铲斗放置平台前部,底边限位对齐边缘,耳板成对放置,先使用上部轴套和销轴定位,锁死固定内耳板位置尺寸,再用下部两个对称定位水平固定各孔距焊接位置,最大程度完成了定位,保证了焊接尺寸,保证了后续提升臂和动臂的安装精度。

3 设计的应用和提升

图3

该工装的成功研制,保证了工件的关键尺寸和质量,提高了生产效率。工装使用后,原来一个铲斗需要3个人2天的工时才能完成,其中光焊接完成后整形就需要1个人半天的时间。现在用此工装后只要1个人1天工时就能完成,而且不需要进行再次整形,大大提高了劳动效率,降低了劳动强度,为整体产品质量和工作性能提供了强有力的保障。

本套定位成型工装的成功研制也可以在同类结构产品中推广应用,最大限度地发挥了工装的设计成果,提高了生产效率,降低了劳动强度,为公司提高了经济效益。