模块化并联均流单相逆变器设计

李 林,谢 明,黄 松

(上海理工大学 机械工程学院,上海200093)

随着电子技术的发展,电动汽车逐渐挤占了传统能源汽车的市场份额[1]。逆变器也在新能源、电机控制等领域有着更高更灵活的需求。随着高压大功率设备在工业中的广泛应用[2],已有的单项逆变和三相逆变器[3]功率大小都要根据不同场合独自设计使用。超大功率的逆变器不易设计且成本较高,出现故障不易维修替换。针对这些问题,本研究设计了一种模块化可并联的逆变器,通过采样和通信来同步各个逆变器的相位和幅值。模块化设计降低了设计成本和维修的成本,在不同功率要求的场合灵活地选择并联。逆变器通过PID(Proportional Integral Derivative)算法控制SPWM(Sinusoidal Pulse Width Modulation)调制,具有良好的性能参数,可用在具有不同电压频率需求的场合[4]。

1 电路结构和工作原理

为验证逆变器相位同步及均流性能,本文设计模块化单项逆变样机进行测试实验。样机采用全桥逆变结构,通过隔离采样和驱动实现逆变功能,为所设计软件算法和通信搭建实验平台。

1.1 逆变电路拓扑

单项逆变器采用标准的全桥电路拓扑。输入的直流电源经过稳压电容和滤波电容,再经过4个由4路驱动信号控制的MOSFET构成了单项全桥逆变电路的主电路[5],再经过LC滤波电路后输出。

1.2 隔离驱动电路

单片机产生所驱动PWM(Pulse Width Modulation)信号电压不足以驱动开光管,采用驱动电路将TTL电平升为15 V。在本文中不同开关管的源极不等电位,故将驱动信号进行光耦隔离[6]。本文选用TLP250作为光耦隔离芯片,其内部包含一个GaAlAs发光二极管和一个集成光探测器[7],适用于IGBT或电力MOSFET栅极驱动。

1.3 隔离采样电路

采样电路选择HCNR201,用于隔离采样,由一个发光二极管和两个光电二极管构成。光隔离可保护电路,光电二极管构成的反馈电路也能较好地抑制温度等工模信号的干扰。

对于交流电压有效值信息,可通过交流电压采样,单片机ADC(Analog-to-Digital Converter)读取后调用函数计算有效值。本实验为节省计算资源,通过采用交流电压,经过精密整流[8]和滤波后得到交流电压值进行读取。

2 程序设计

本文为实现模块化设计[9]灵活并联,旨在通过控制使主机及从机逆变电压幅值和相位完全相同。

2.1 主逆变器设计

主逆变器和从逆变器通过建立通信来实现时间同步,进而实现相位同步。通过通信设置相同的电压幅值,使得输出电压幅值相同。最后设置合适的载波频率和PI系数,使两个逆变器能够在同步的前提下获得较好的稳态性能。

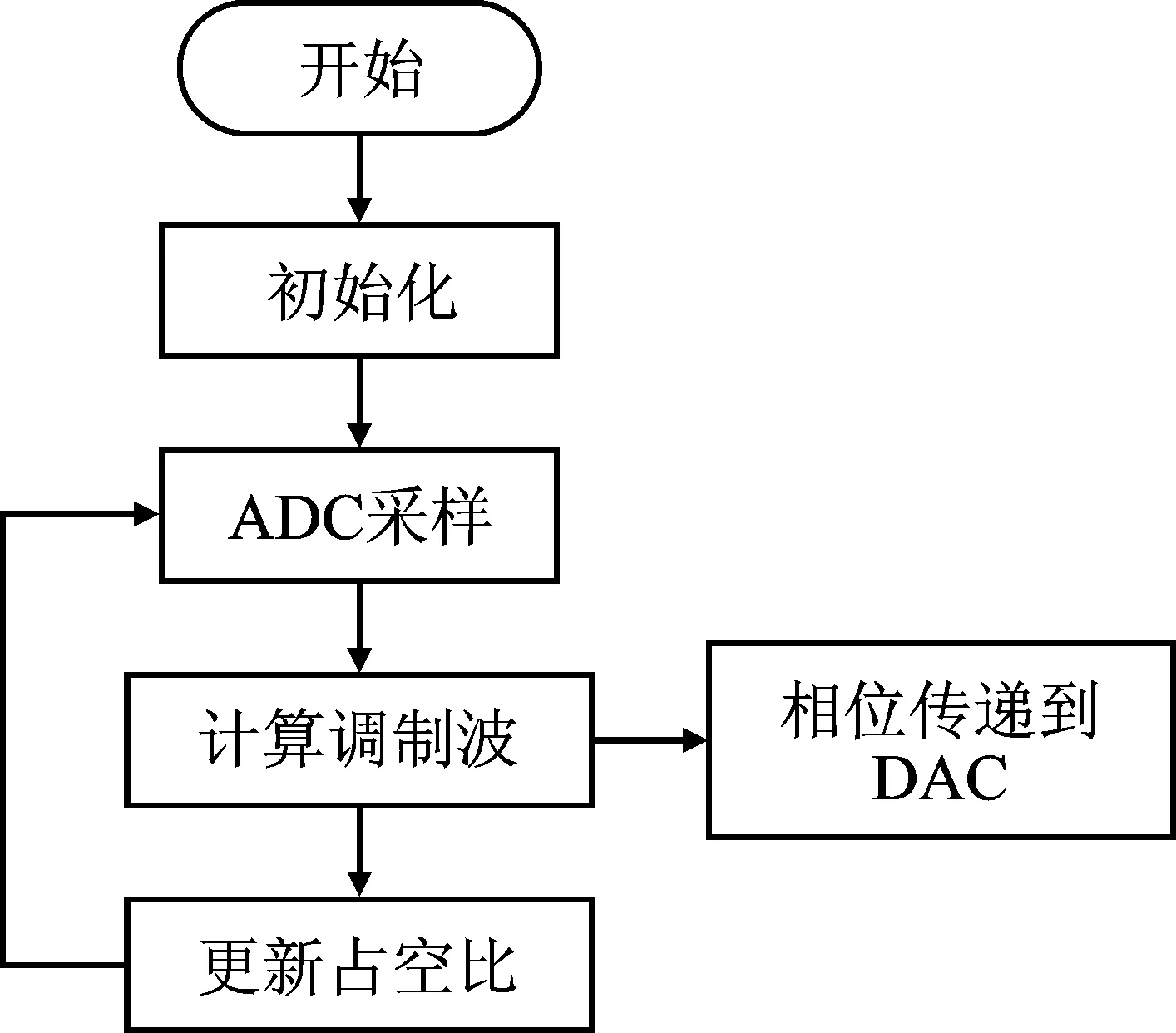

本文的主要研究目的是实现输出电压波形的相位同步,其核心方法是主机与从机要周期性的进行相位对齐,因此模块之间的通信必不可少。由于数字信号传输比模拟信号传输稍慢[10],经过试验测试,模拟信号进行相位信息传输有更好的效果。综上所述,本文采用模拟信号传输方式,通过使用单片机DAC(Digital-to-Analog Converter)引脚,以0 V对应零相位,3.3 V对应360°相位进行表示;从机通过识别电压信息进行相位实时校正。主机函数流程图如图1所示。

图1 主逆变器程序流程图

2.2 从逆变器设计

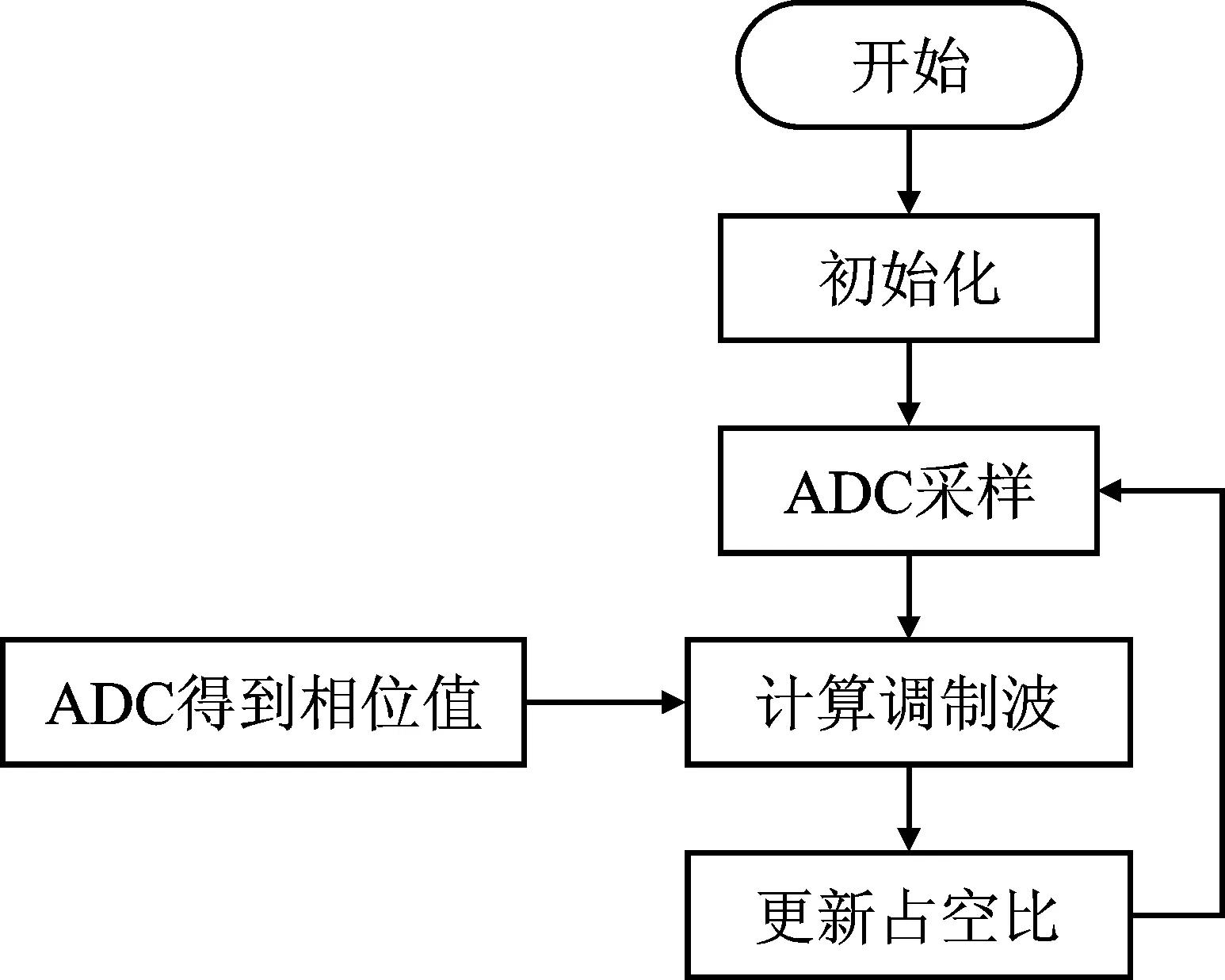

从逆变器使用与主逆变器相同的PID算法和系数,使主机和从机输出电压有效值相同。从逆变器通过主从机之间的通信得到了主机当前时刻输出相位信息,根据其信息再对从机的输出波形进行校正,如图2所示。综上即可使从机和主机具有实时的输出电压同步和输出相位同步,同步后的模块化逆变器即可具有灵活并联的功能。

图2 从逆变器程序流程图

2.3 SPWM调制软件设计

本文采用PWM技术对电路中开关元器件的导通和关断进行控制,再通过具体的设定值对其产生的PWM驱动波进行调节,从而改变输出电压的大小或频率[11]。单项逆变电路采用SPWM调制的方案。软件设计包含主机程序和从机程序两部分设计调制,均可通过硬件实现。本研究使用模拟电路构成三角波载波和正弦调制波发生电路[12],用比较器来确定开关器件的通断时机,即可生成SPWM调制波。

单片机可以通过软件设置输出SPWM波进行控制,具体有查表法和计算法。本文实验使用PID进行控制[13],所用的STM32F407单片机有足够的计算能力,可使用直接计算的方法得到实时占空比信息。

2.4 隔离采样电路

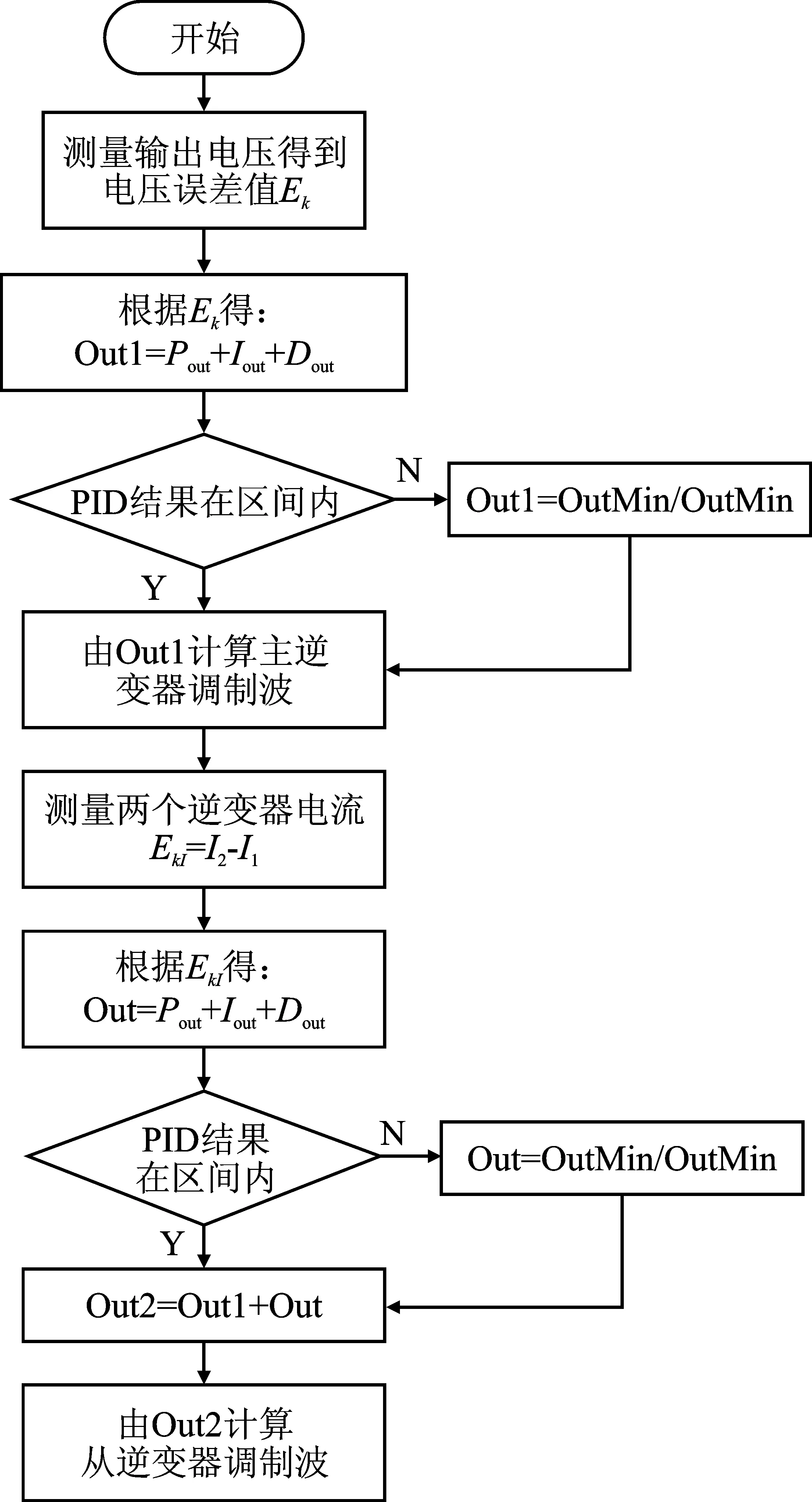

本实验使用PID控制,采用电压电流双环控制方案。电压环可控制输出电压有效值跟随设定值变化。电流内环通过采样主从逆变器的电流有效值,再对两个逆变器驱动波形进行调制,实现电流内环控制[14],最终达到主机与从机输出电流有效值相同的功能。两个调节器共同作用使得整个闭环系统工作稳定[15]。双闭环程序流程图如图3所示。

图3 双闭环程序流程图

3 仿真及实验验证

Simulink是MATLAB中的一款仿真工具,能够进行动态系统的建模、仿真和分析。本文选择在Simulink搭建仿真模型,验证前文的分析以及所提出算法的可行性。

3.1 仿真

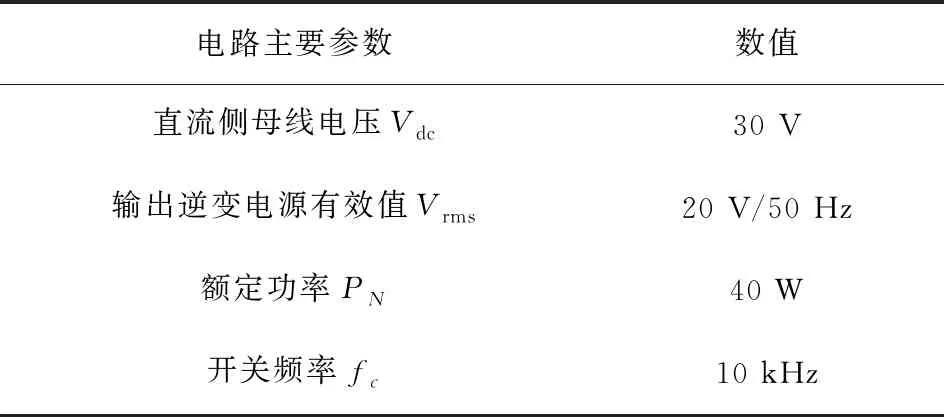

通过仿真验证上文中算法,目标参数如表1所示。直流侧并联的稳压电容具有稳压、储能、构造中点等功能。当选取的电容容量过小,稳压效果不好;电容容量偏大时,会造成系统动态响应变慢,同时变流器的体积与重量增大。综上,本文选择1 000 μF的电容稳压。

表1 逆变器测试参数

逆变器在高频开关模式工作时,输出的交流电含有大量的高频谐波,因此输出侧要加滤波电路提高电能质量。常用的滤波器类型有L、LC、LCL。单电感L滤波器成本低,但滤波效果有限;LC型为低通滤波器,能够有效抑制高频信号,稳定性好,动态响应速度快;LCL滤波器集合了L与LC的优势,但成本高。综上,本文选取LC型滤波器,以单相电路为例分析。假定电路中的器件都是理想的,为了使滤波后的输出谐波特性好并避免谐振,LC滤波器的截止频率fL应为载波频率fC的1/10~1/5,如式(1)所示。

(1)

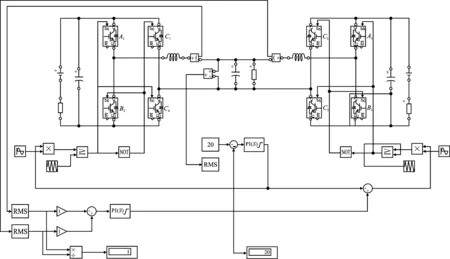

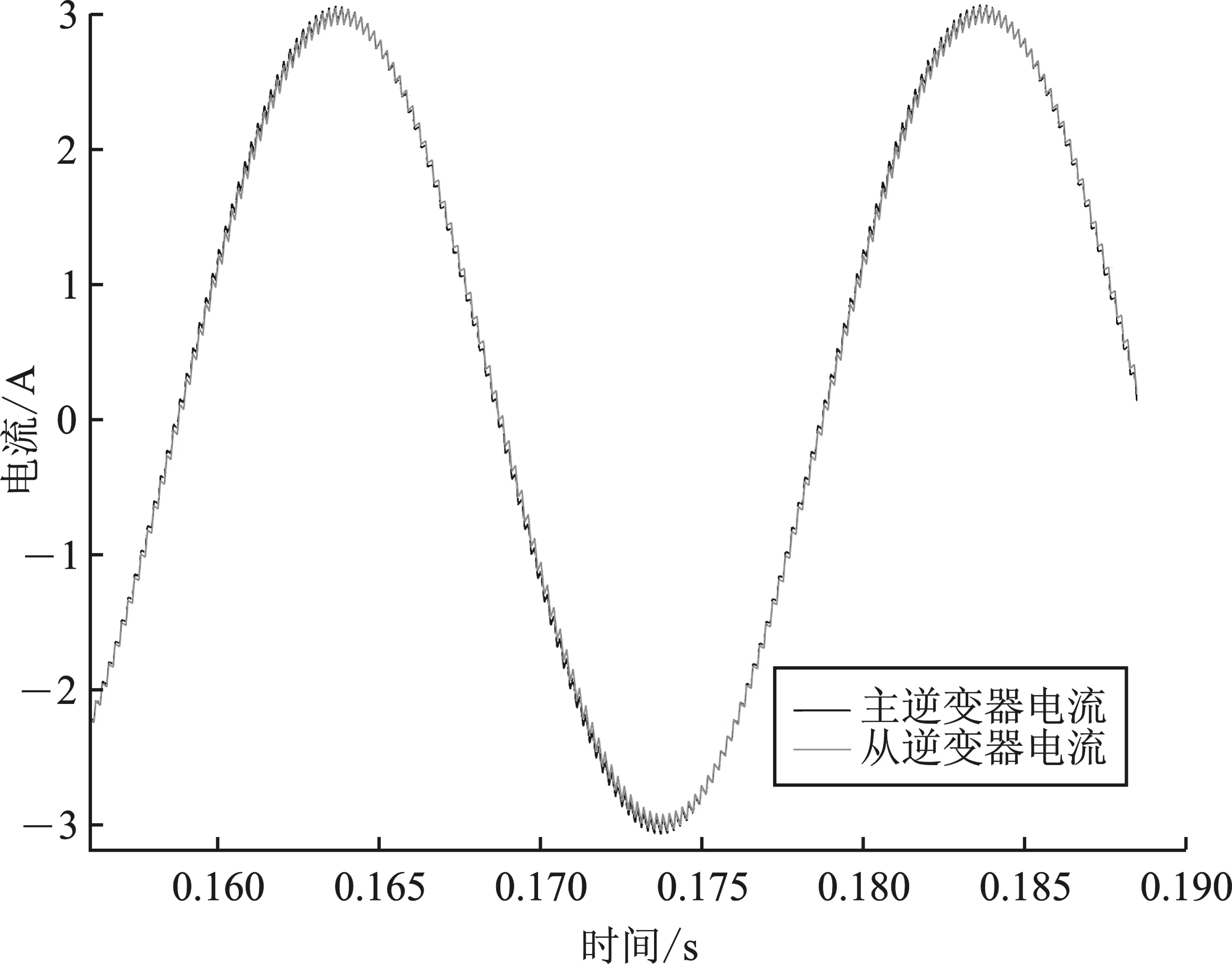

如图4仿真所示,搭建上文中控制算法,仿真中使用外环的电压环调节输出电压幅值,内环使用电流环进行均流控制。根据需要选择50 Hz作为逆变输出频率,基于计算式选择滤波电容600 μF,电感20 mH,输入直流电压30 V,输出电压有效值设定为20 V,输出负载为10 Ω。主从逆变器电流均流运行时电压波形和电压有效值波形如图5所示。由图5可知主从逆变器的电流波形一致,说明实现了相位同步功能且均流效果良好。

图4 系统仿真电路图

图5 主从逆变器仿真电流波形图

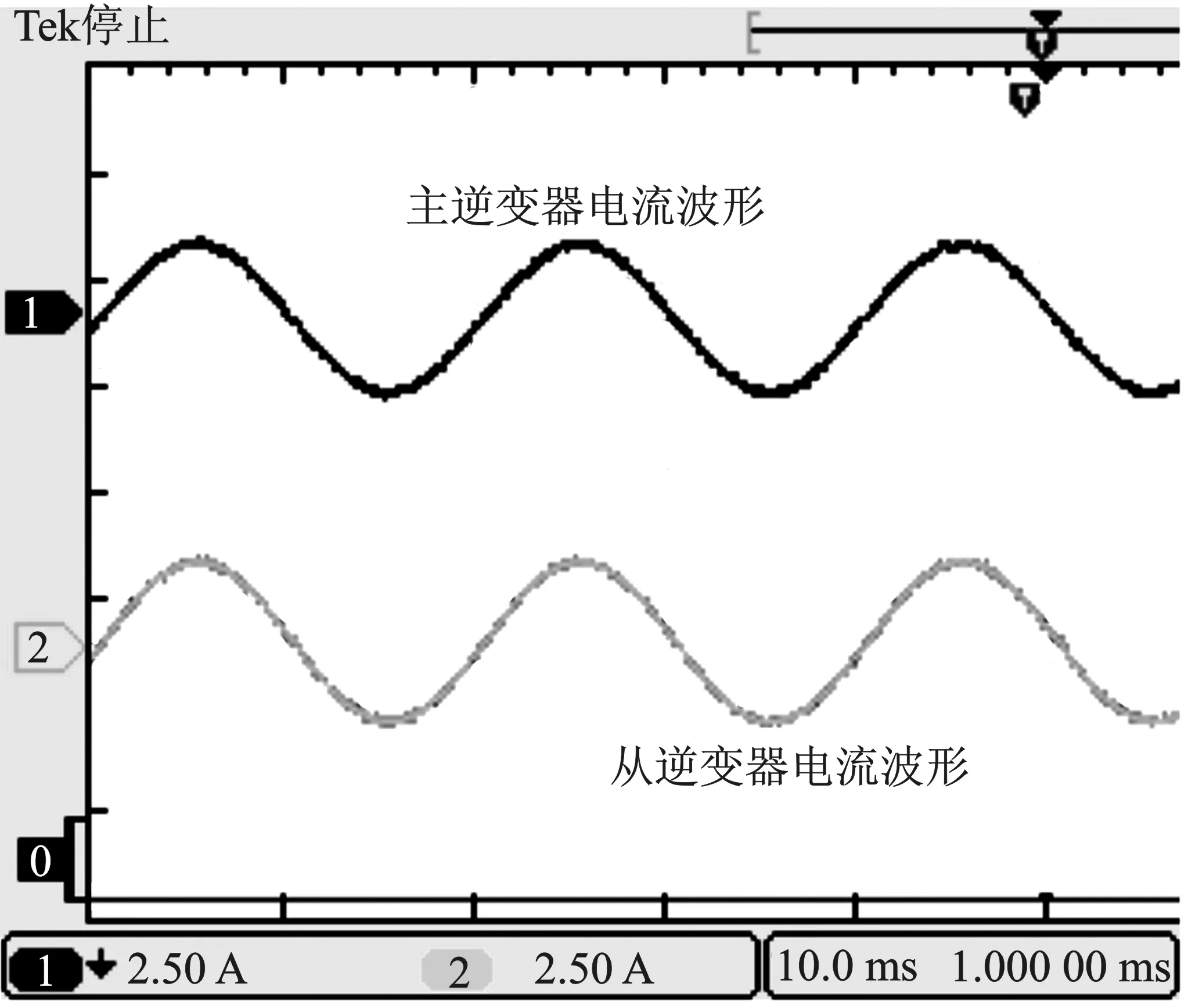

3.2 实验验证

为了验证理论与实验的正确性,按照仿真电路搭建实物平台。首先在输入电压为30 V,开关频率为10 kHz,逆变器输出有效值20 V/50 Hz的条件下进行并联测试实验。实验结果显示两个逆变器的电压相位同步性能良好。检测两逆变器手粗电流波形如图6所示,可以看到主从逆变器在并联之后的电压幅值和相位完全一致,而且也具有不错的均流效果,验证了上文所述的控制及通讯模型,证明其可以实现期望模块化并联功能。

图6 实验结果图

4 结束语

本文先确定使用SPWM全桥逆变电路作为开放实验平台,介绍样机各个电路的设计及元件选型。逆变电路使用全控性开关器件,并设计优化了PI参数选择,使其具有高质量的动态性能。通过MATLAB仿真可以看到逆变电路具有响应速度快和稳态性能好的优势。本文研究重点在于多台逆变电路的同步控制,使用并验证了不同的通信方法,最后采用通信方式和调制手段,使多个逆变器并联可以实现高度的同步和均流功能。本文根据电力电子理论、控制理论并结合仿真和实验验证,成功地在两台实验样机上实现了可以随意灵活并联使用的功能,满足了不同功率等级场合的需求[16]。本研究不仅解决了大功率逆变器设计复杂且成本高的问题,还在更换维修上减少了成本。采用本文方法可以稳定可靠地并联使用模块化的逆变器进行工作。在未来,可在并联同步的同时,实施载波的错位和占空比随机微调的处理方法,达到减少谐波的目的。