四极单相串激电机运行特性和换向性能分析

上官璇峰,刘永健,杨婷玉,卫劲松

(河南理工大学 电气工程与自动化学院,河南 焦作 454150)

随着经济的发展,电动工具和家用小电器的需求在不断提高[1]。单相串激电机既适用于交流电源,又适用于直流电源,具有体积小、转速高、起动转矩大以及使用方便等优点,被广泛应用在小型机床、化工、家电和电动工具行业。因此,对单相串激电机的研究具有重要的工程价值[2]。

近年来,国内外学者对单相串激电机的研究主要集中在电机的换向性能和优化设计上。文献[3]设计了一种定子采用爪极结构的串激电机,这种结构利用各向同性的软磁复合材料作为铁芯和集中绕组。文献[4]基于等效磁路法对单相串激电机的换向过程进行了研究,并对采用两个换向片和3个换向片的电刷接触电阻进行了研究分析。文献[5]对一种食物搅拌机用的单相串激电机进行深槽设计,并进行换向性能分析。文献[6]提出了一种低成本四极串激电机设计分析,其电枢绕组采用叠绕绕制和两对电刷。文献[7]提出一种高输出等效四极两刷通用电机,其输出功率高于常规两极电动机。

本文基于一台电镐电机进行研究,将定子结构改为有辅助磁极四极的结构,磁极顺序为N-S-N-S。一对磁极绕制线圈产生相同的极性,另一对辅助磁极无需绕制线圈,磁力线经过辅助磁极闭合构成四极。电枢绕组采用波绕组,只需一对电刷。本文利用Maxwell有限元软件对四极电机的磁场分布和气隙磁密以及电机的工作特性进行仿真分析,并对电机的带负载运行性能和不同电刷偏移角时径向力进行研究分析。最后,研究人员对3种改善串激电机换向火花的方法进行了理论分析。

1 四极单相串激电机结构参数

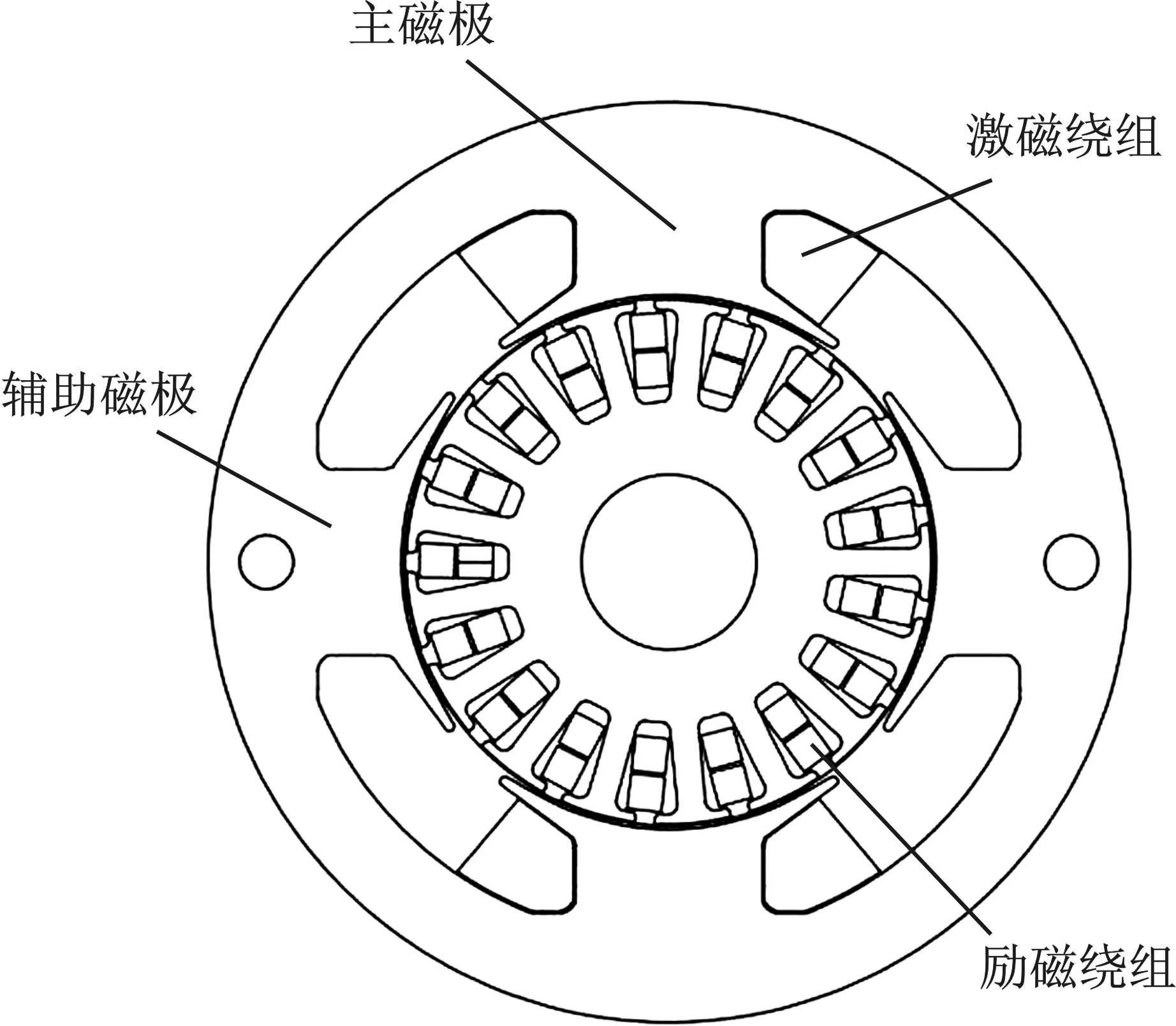

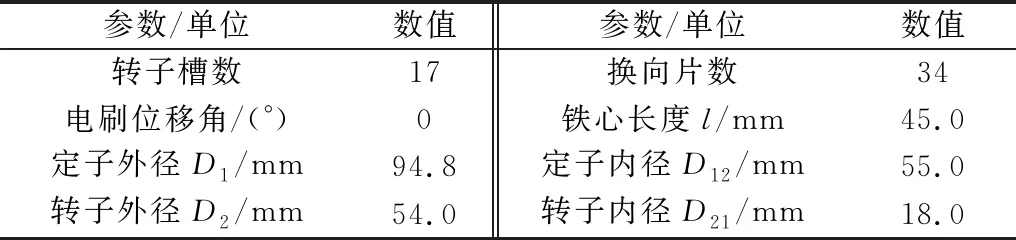

四极单相串激电机的CAD模型如图1所示。电机的主要结构参数如表1所示。表2列出了电机的额定数据。常规两极串激电机定子铁芯通常利用硅钢片制成整体,方便加工。相比两极电机,四极电机定子由绕线圈的主磁极和无线圈的辅助磁极构成,定转子轭部宽度减小,电枢绕组端部缩短,减少了用铜量。电枢绕组采用波绕组,减少了一对电刷,有利于降低成本。

图1 四极单相串激电机模型图

表1 电机的主要结构参数

表2 电机的额定参数

2 模型建立与分析

本文采用Maxwell有限元软件对电机运行特性和带负载性能进行研究。该有限元软件瞬态求解器分析过程主要包括建模、求解、后处理等步骤。

2.1 建模

建模分为物理模型建立和外电路模型建立两部分。

2.1.1 物理模型

物理模型是根据电机的结构尺寸和电机材料来建立的。首先借助Auto-CAD画出电机的平面图形,然后将图形导入有限元软件中,设置定转子材料为DW50-50硅钢片,转轴为10#钢,线圈为铜线;再生成绕组,电机激磁绕组110匝,线径0.9 mm,电枢绕组12匝,线径0.69 mm;最后设置电机Motion部件。

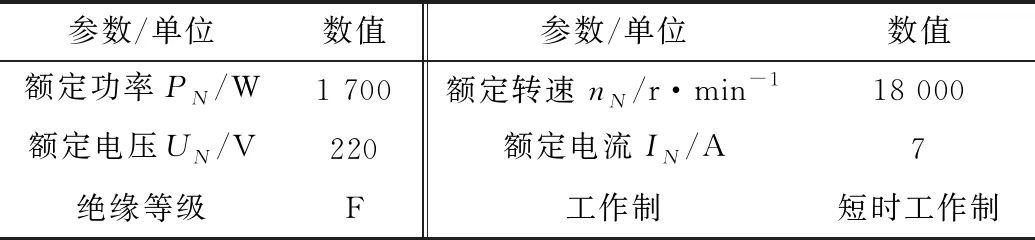

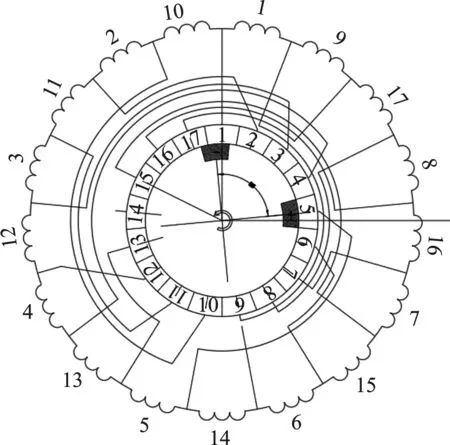

2.1.2 电路模型

建立电路模型过程中,电枢线圈采用波绕组连接方式。图2是新型串激单机外电路采用波绕组连接示意图。外电路通过换向器绕过一周回到出发前换向片前面一片,波绕组连接可以把同极性下对应的所有线圈连接串联起来,正负碳刷空间相隔90°,且仅需一对电刷。

图2 电路连接示意图

2.2 磁场分析

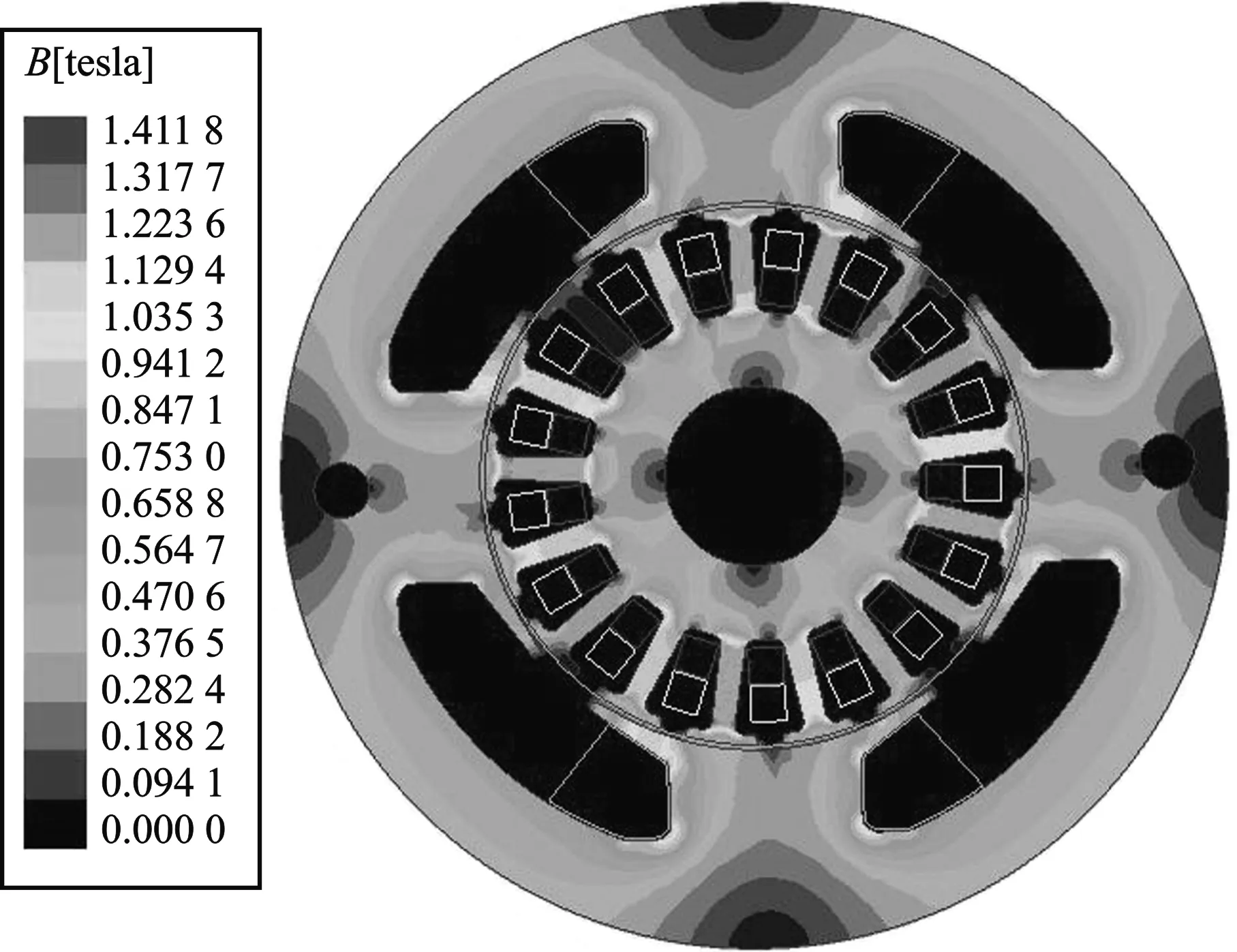

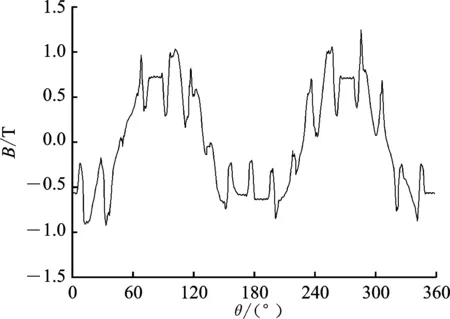

将外电路电压源设置为50 Hz和220 V,电刷偏移角为0°,用瞬态求解器求解得到如图3所示的四极单相串激电机磁场分布图。气隙磁密如图4所示。

图3 磁密分布图

图4气隙径向磁密

3 四极单相串激电机运行特性分析

3.1 电机起动过程分析

单相串激电机考虑起动过程的机械运动方程为

(1)

(2)

式中,J为转动惯量;Rw为阻尼系数;TL为电机负载转矩。

电磁转矩方程为

Te=CTΦIa

(3)

式中,CT是电机的转矩常数;Ф为每极磁通;Ia为电枢电流。

起动过程中的阻尼系数

(4)

式中,n为电机转速。

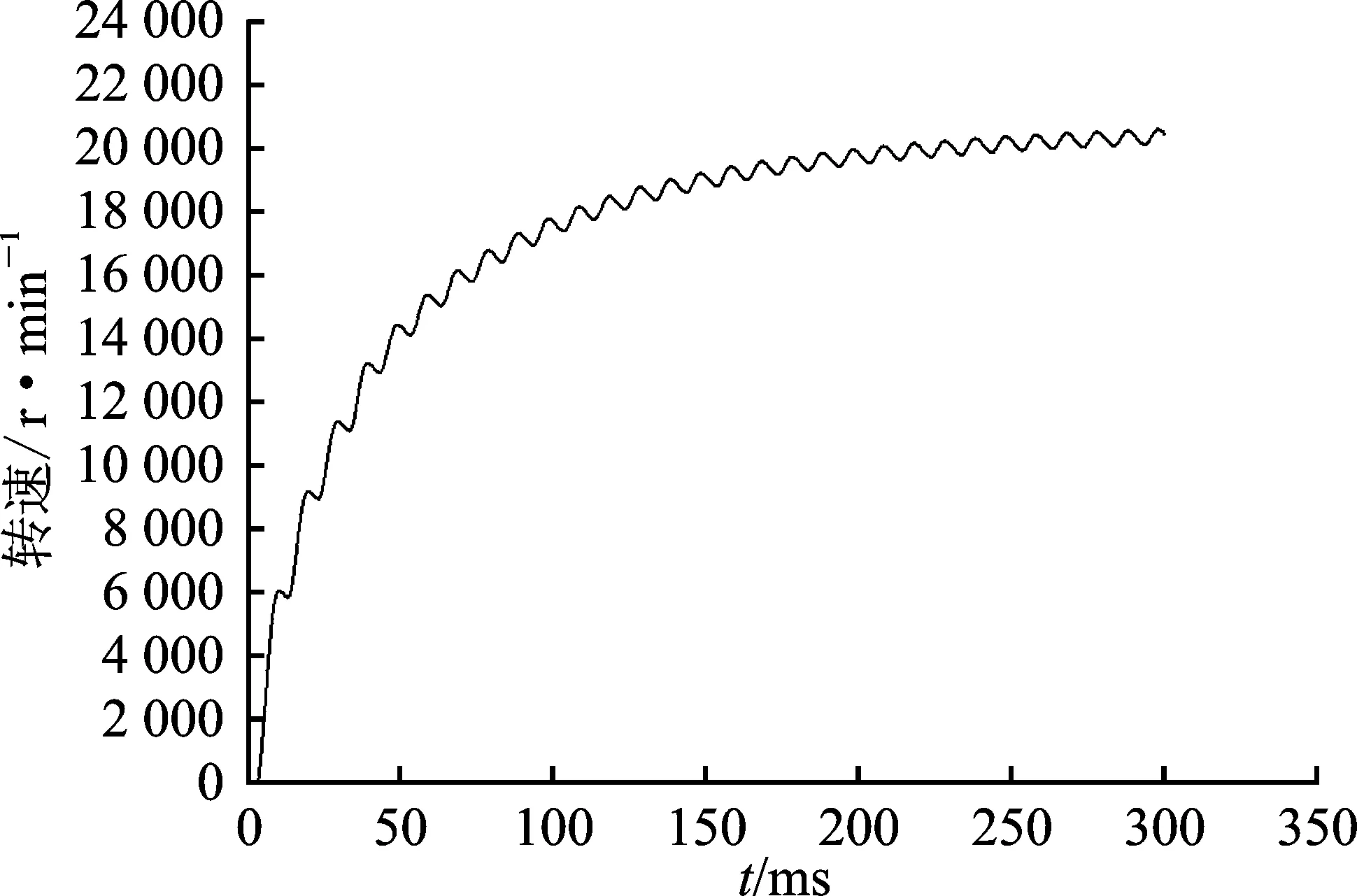

由式(3)和式(4),借助有限元法计算电机起动过程如图5所示。

图5 电机起动过程

3.2 电机工作特性

单相串激电机的电压方程和感应电动势为

U=Ea+(Ra+Rf)Ia

(5)

Ea=CeΦn

(6)

式中,U为电源电压;Ea为电枢绕组的感应电势;Ra和Rf分别为电枢绕组和励磁绕组电阻;Ce为电动势常数。

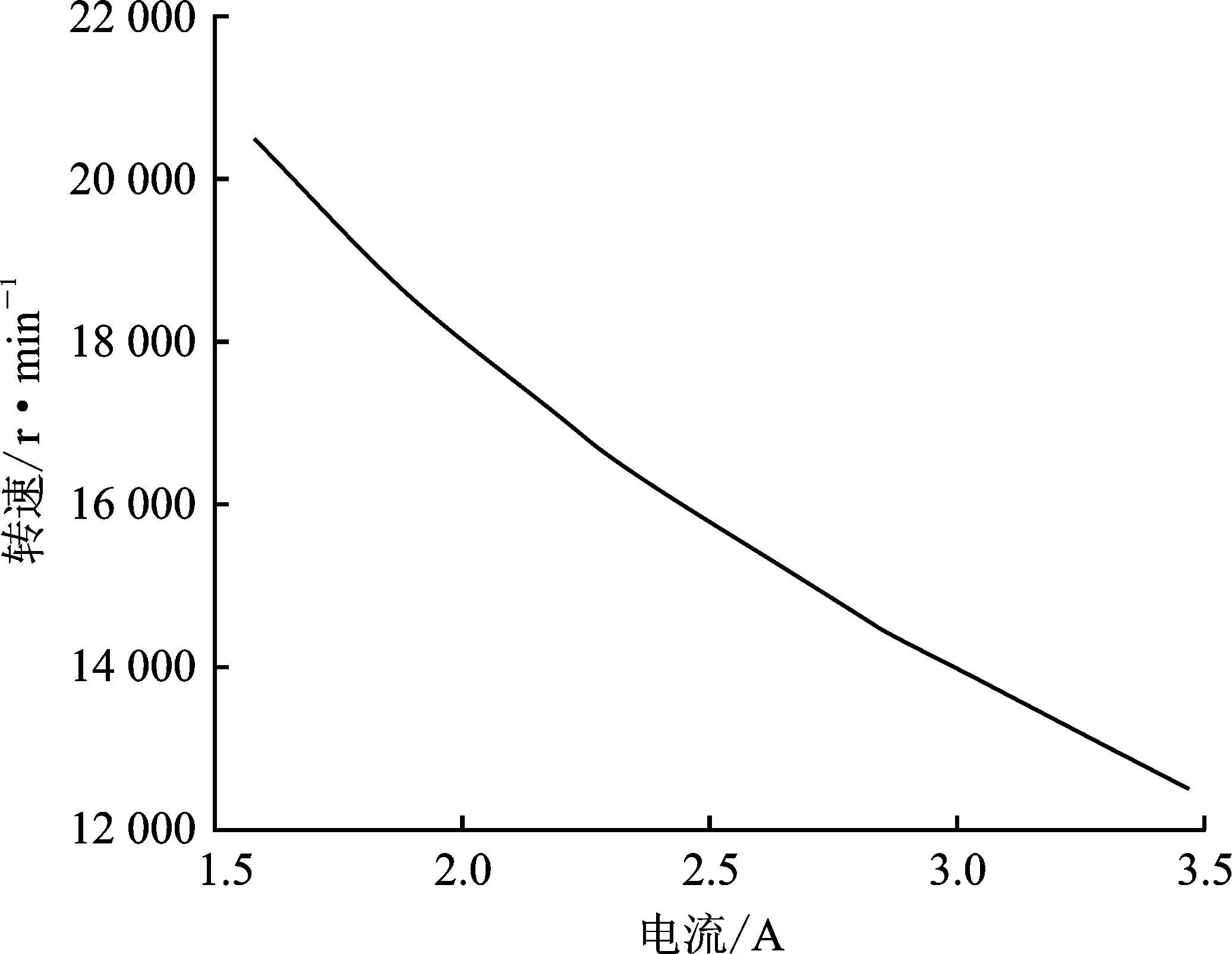

由式(5)和式(6)可得串激的转速特性

(7)

单相串激电机效率计算式

(8)

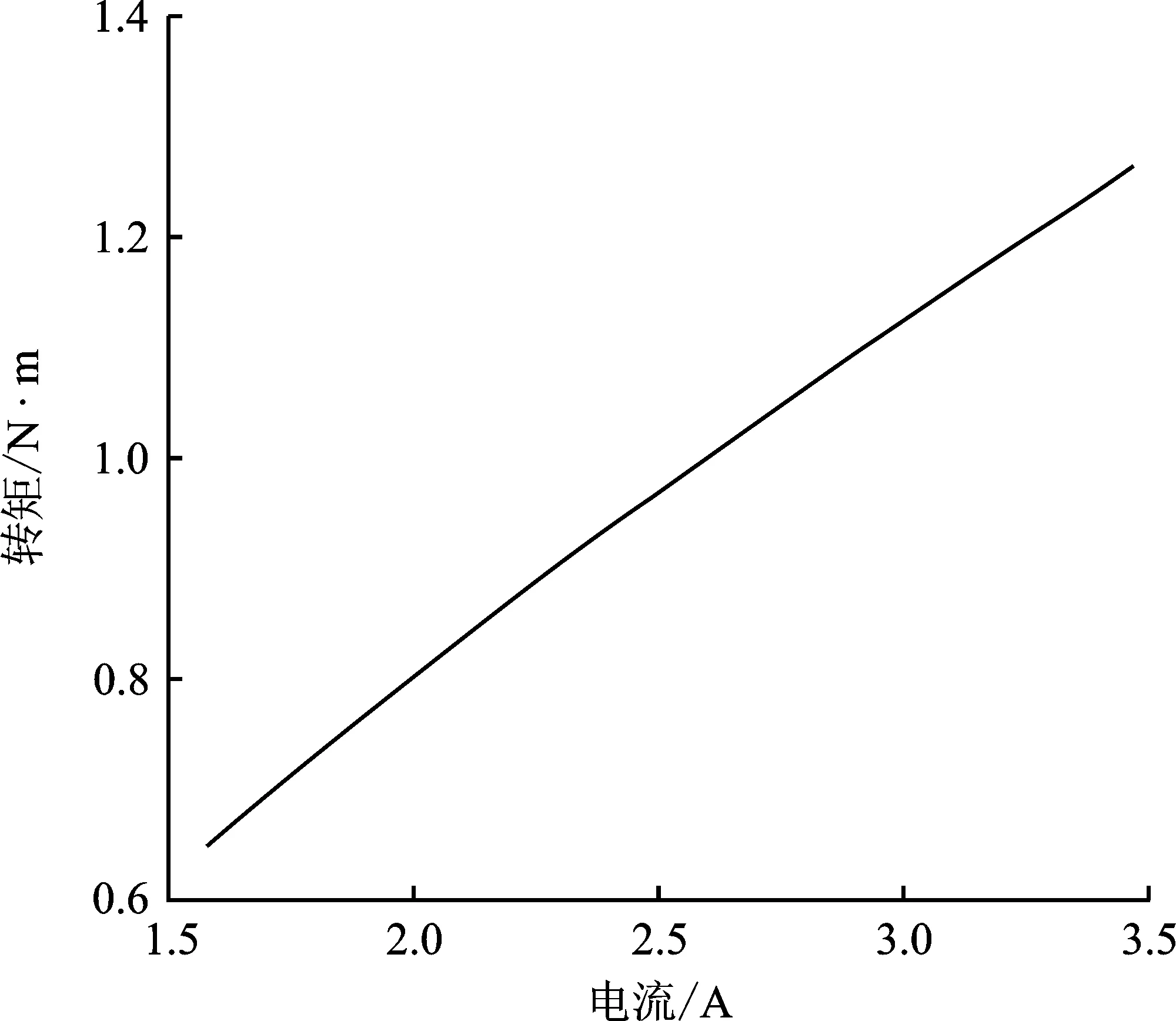

式中,PFe、Pmec、PCuf以及PCua分别为电机的铁损、机械损耗、励磁绕组铜耗以及电枢绕组铜耗。根据以上计算式得出四极单相串激电机工作特性,如图6~图8所示。

图6 转速与电流关系

图7 转矩与电流关系

图8 效率与转速关系

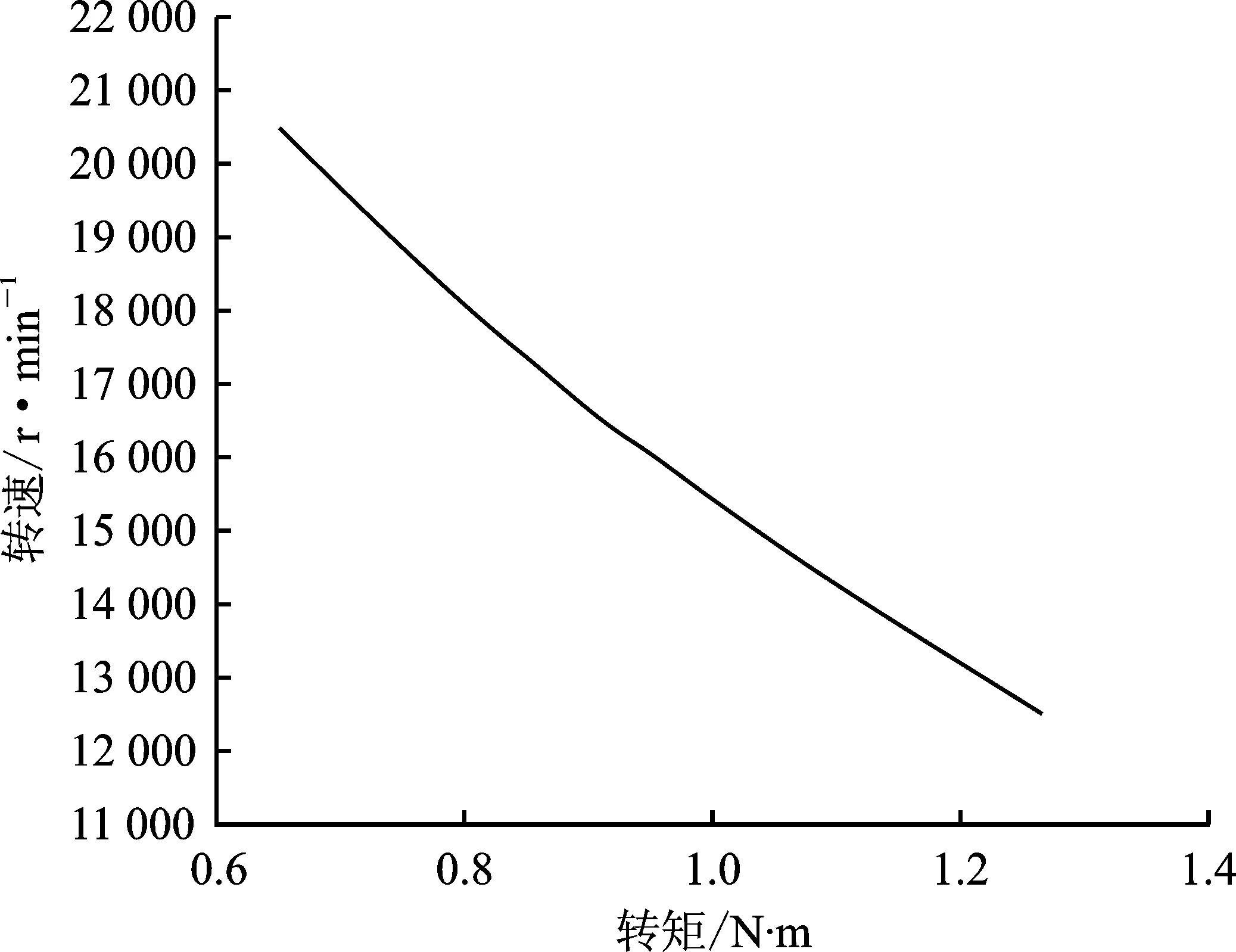

3.3 电机机械特性

电机的机械特性是指在额定电压下转速和电磁转矩关系,电磁转矩和转速的计算式为

(9)

式中,电机的磁化曲线近似用直线表示为φ=KsIa,Ks为比例常数。四极单相串激电机机械特性如图9所示。

图9 转速与转矩关系

当电机负载增大时,电磁转矩随之增大,输入电流亦随之增大,激磁磁通也随之增大,由式(7)可知转速随之下降。因电流增大,绕组的电阻压降增大,外加电源电压不变。为了平衡电源电压,电枢绕组感应电动势降低,转速也随之下降。由图9可以看出,电机转速随着电机负载增加而迅速下降。

4 电机带负载性能和径向力分析

4.1 电机负载运行分析

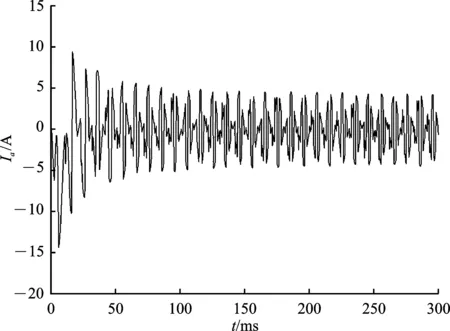

设置电机负载转矩为0.4 N·m,用Transient 2D瞬态求解器仿真电机转矩T、激磁线圈电流Ij和电枢线圈电流Ia随时间波形,如图10~图12所示。

图10 电机转矩图

图11 激磁电流图

图12 电枢电流图

串激电机的电源是交流电源,所以电磁转矩是脉振交变的,四极单相串激电机起动转矩最大值为4.8 N·m。对比转矩和激磁电流周期可知,转矩脉振频率和激磁电流频率是二倍的关系,该二倍关系会增加电机的径向振动和电磁噪声,不利于换向。

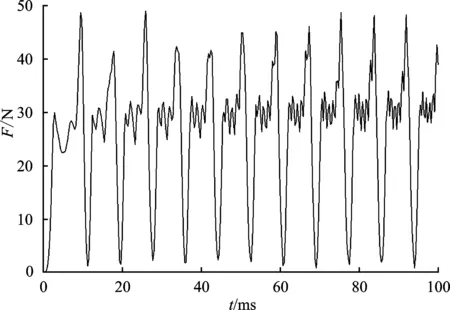

4.2 电机径向力分析

根据麦克斯韦张量法,体积V内磁质所有力为

(10)

式中,T为磁场的张立张量;S为包围磁质的任意闭合面,其中在二维模型中可简化为一条曲线。

选取气隙中一条曲线作为积分路径,电机所受径向力计算式为

(11)

式中,h为铁芯长度;Br为径向磁密;Bt为切向磁密。借助有限元软件,计算出电机偏移角为0°时的径向和切向磁密,并由式(11)计算出此时的电机径向力。径向力结果如图13所示。

图13 0°偏移角时电机径向力

电机径向力是导致电机转动不平衡的主要原因,可影响电机的使用性能[8]。通过逆转向偏移电刷可使电枢绕组产生直轴电枢反应,对气隙磁场起到去磁作用,减轻径向力对电机的影响[9-11]。由表3可以看出,随着电刷偏移角增大,电机径向力逐渐减小。

表3 不同电刷偏移角下径向力

5 改善串激电机火花方法

串激电机换向花火的改善一直以来都是研究重点,下面以四极单相串激电机为研究对象对几种不同的改善换向火花措施进行理论研究,并借助有限元软件进行仿真分析。

5.1 增大定转子匝比

串激电机匝数比

(12)

式中,Ws为激磁绕组每极匝数;Na为电枢绕组总导体数。

定转子匝比增大,则电机激磁绕组匝数增多,激磁磁场较强,电枢磁场相对较弱,使得定转子气隙的空间磁场畸变减小,有利于改善换向火花。增大定转子匝比会提高电机磁路饱和度,改善电机的机械特性[12]。

由表4可以看出,随着电机匝比升高,激磁电流减小。但是激磁安匝数在升高,电机的磁通增加,由转速计算式可知转速在下降。激磁安匝数增多会增大电机的温度,导致电机温升不符合标准。因此,在设计电机时,需要选择合适的安匝比以使电机温升满足标准规定。

表4 不同匝比电机性能

5.2 增大气隙长度

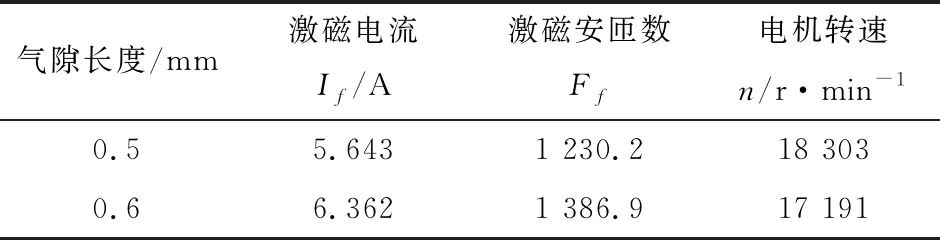

为了减少定子主磁极对换向的影响,可以通过适当增大气隙长度来削弱气隙磁场波形畸变,有利于换向[13]。本文设置电机气隙长度分别为0.5 mm和0.6 mm,计算结果如表5所示。由表5可以看出,气隙长度越长,磁势消耗越多,定子激磁匝数越多,转速降低。但由于激磁安匝数增多,电机铜耗也增多。实际工程中,单相串激电机的气隙长度一般为0.3~0.9 mm。由于实际应用中需要正反转的串激电机,因此气隙长度可增大0.1~0.15 mm[14]。

表5 不同气隙宽度电机性能

5.3 逆转向偏移电刷

当电刷偏移几何中性线一定角度β时,使换向元件切割主磁场,产生与电抗电势ex和电枢反应电势ea相反方向的换向电势em[15]。若电刷偏移角β过小,则换向元件处在较弱的主磁场下,其所产生的电势em较小,不足以抵消(ex+ea),换向改善不大;β角过大时,产生较大的切割电势em,使原来的延迟换向变为超前换向,但是过大的超前换向将会恶化换向[16]。

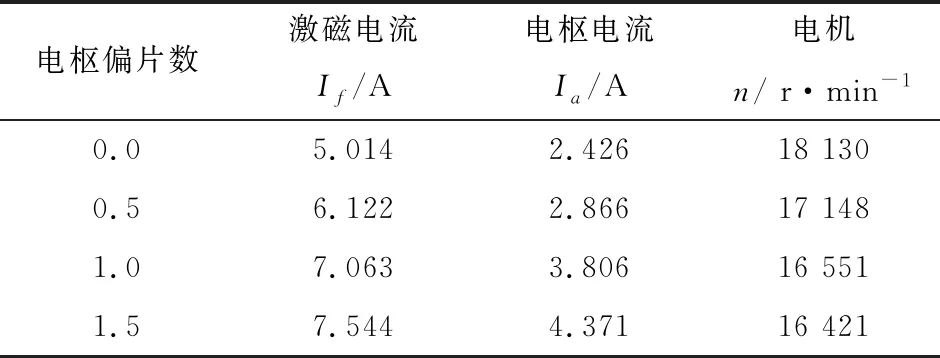

串激电机通常采用的改善换向方法是将电刷位置从换向器的几何中心线逆转向偏移一个适当的角度β[17]。实际应用中,电刷是安装在几何中性线上的,不能进行偏转,所以通过偏转电枢元件来等效地对电刷进行逆转向偏转[18]。本文设置电枢元件偏转0、0.5、1、1.5和2片,仿真电机性能结果如表6所示。

由表6可以看出,随着电刷偏移角增加,电机的转速下降,其原因是随着偏角增大,电枢电流增大,电枢磁场增强,减弱了激磁磁场,影响了电机性能[19]。在实际工程中,电刷一般逆转向偏转1~2片,角度在10°~26°之间[19]。

表6 不同偏片时电机性能

6 结束语

本文基于一款电镐电机提出了一种新型四极两刷串激电机,其电枢绕组采用波绕组,只需一对电刷。本文首先对四极串激电机的气隙磁密进行了分析;然后分析了该电机的运行特性和机械特性,验证了串激电机的机械特性是软特性;最后分析了四极单相串激电机的带负载性能和径向力,并发现四极电机径向力随着偏移角增大而减小。本研究对3种不同的改善换向方法进行了理论分析,但四极串激电机的实际改善效果仍需通过样机实验进一步验证。四极两刷电机定子冲片小,提高了对硅钢片的利用率。其转子极距减小,节约了铜线,降低了电机成本。但是,在工厂实际加工中,四极电机仍有一些缺陷,其绕线较复杂,加工时间长,仍需进行进一步改善。