钢桥面板顶板与U肋焊缝裂纹类型及扩展特征

傅 慧, 吉伯海, 徐 捷, 袁周致远

(河海大学土木与交通学院, 南京 210098)

正交异性钢桥面板因具有良好的力学性能和社会经济价值, 被广泛应用于大跨径斜拉桥和悬索桥结构中[1].但其构造复杂、焊缝较多,易产生应力集中、疲劳开裂等问题[2-3].顶板与U肋连接焊缝是疲劳易损的典型部位.该部位的疲劳裂纹易萌生于顶板焊根或焊趾处[4-5], 类型复杂多样, 且扩展迅速.裂纹若贯穿焊缝会导致构件断裂, 减小局部刚度,影响结构受力; 若贯穿顶板会导致铺装层损坏,引发渗水锈蚀、涂层劣化等病害.对此, 国内外学者研发了多种钢桥面板疲劳裂纹修复技术[6-9], 但针对顶板与U肋焊缝裂纹的维修方案较少.相关研究表明,除顶板弯曲荷载作用外,焊接约束使刚度不同的顶板与U肋产生不同程度的面外变形, 焊缝局部产生的次应力也是导致该处易疲劳开裂的原因[10].为进一步分析荷载位置对受力和变形的影响, 孔祥明等[11]研究了不同车载工况下顶板与U肋连接处变形及疲劳应力分布情况; 徐捷等[12]通过施加简单变形工况,依据焊缝局部区域应力变形特征判断顶板与U肋焊缝疲劳裂纹易萌生位置,预测了初期裂纹走向.目前,不同轮载作用位置对该部位裂纹萌生的影响以及面外变形类型与裂纹扩展特征的对应关系尚不明确.对此,本文拟通过建立正交异性钢桥面板节段模型并施加车轮荷载,对比不同轮载横向作用位置下顶板与U肋焊缝处最大主应力和位移情况,研究裂纹萌生特征以及顶板、U肋变形类型.利用FRANC2D软件模拟典型变形工况下焊缝初始裂纹的扩展,根据应力强度因子及扩展路径分析焊缝疲劳裂纹扩展特征与面外变形的关系.结果可与实桥上裂纹尖端应力与扩展路径变化规律相参照,为正交异性钢桥面板疲劳裂纹的检测修复工作提供科学依据.

1 模型与工况

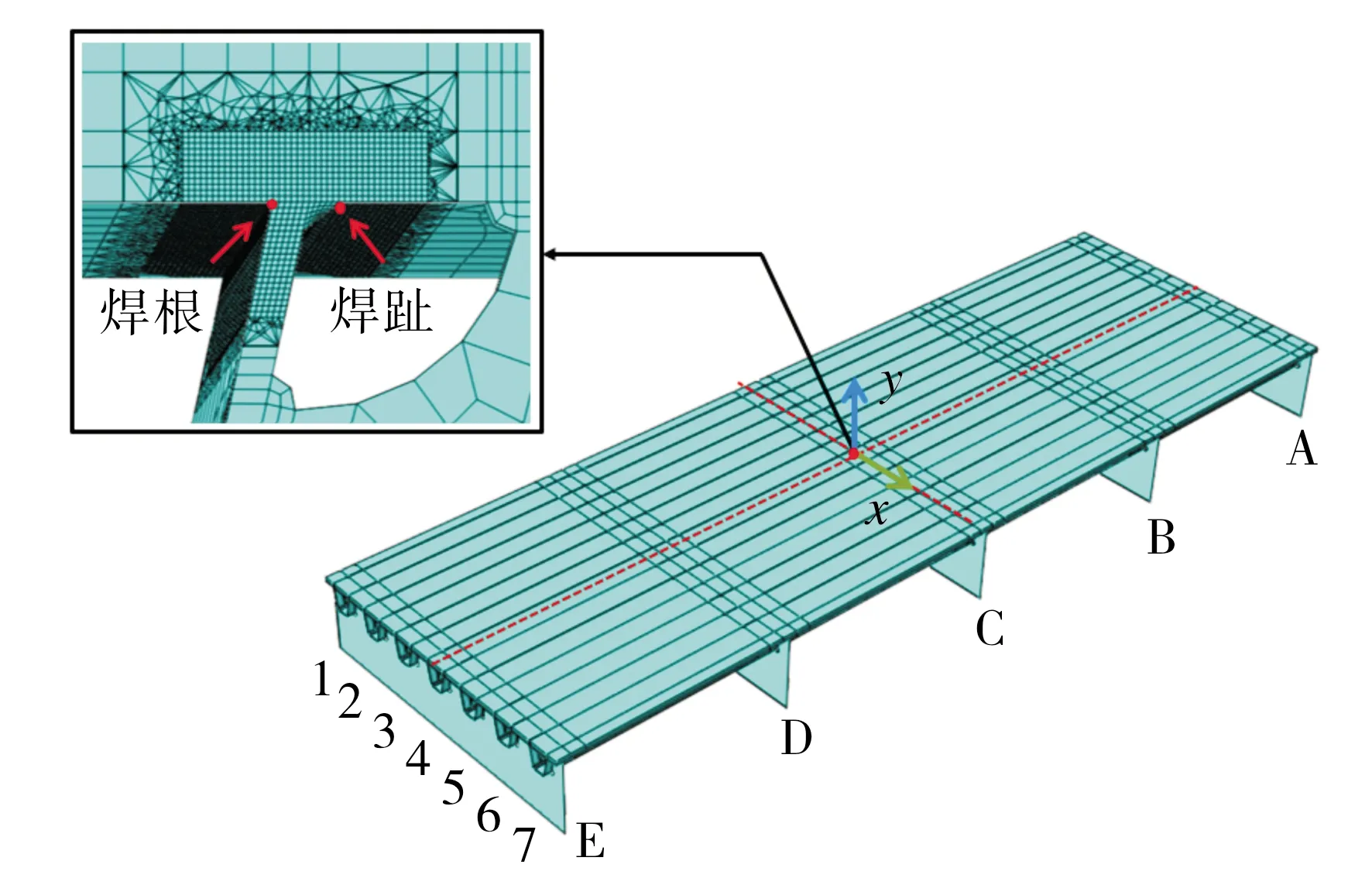

图1为利用ABAQUS有限元软件建立的钢桥面板节段模型, 包括桥的5道横隔板(编号为A~E)和7道U肋(编号为1~7).以全桥模型纵横向对称轴相交点为原点, 规定桥梁竖向为y方向, 桥梁横向为x方向.模型材料设置为Q345qD型钢材(屈服强度为345 MPa, 质量等级为D).弹性模量为2.06×105MPa, 泊松比为0.3.顶板厚12 mm, U肋尺寸为300 mm×280 mm×6 mm(上缘宽度×高度×厚度), 间隔600 mm, 横隔板厚8 mm,间隔3 200 mm, 过焊孔半径35 mm.全局模型采用C3D8R单元进行网格划分, 模型中全局网格种子尺寸取20 mm, 模型网格总数为829 886个.顶板与U肋子模型全局采用尺寸为10 mm的种子进行布种, 采用1 mm网格对U肋与顶板连接处两侧15 mm内区域进行加密, 过渡区域采用C3D10单元.横隔板边界约束平动自由度和转动自由度, U肋和顶板边界约束平动自由度.如图1所示, 选取横隔板C处4号U肋过焊孔处顶板焊根和焊趾作为测点, 进行顶板与U肋焊缝部位裂纹萌生特征的研究.根据《公路钢结构桥梁设计规范》(JTG D64-2015), 加载模拟采用双轴单轮荷载, 单侧轮压为60 kN,车轮加载面积为600 mm×200 mm(横向×纵向).横向加载工况如图2所示, 轮载中心线与U肋中心线重合,编号为T1~T7的7个加载车道的荷载中心线相距600 mm, 纵向设35个分析步.

图1 模型示意图Fig.1 Model diagram

图2 横向加载工况(mm)Fig.2 Lateral loading condition

基于上述荷载工况对有限元模型进行计算,根据焊根和焊趾局部区域的最大主应力分布和主应力方向等信息, 判断在相应工况下裂纹易萌生的位置,并依据主应力方向初步预测其开裂趋势.

2 疲劳裂纹萌生特征

2.1 应力特征分析

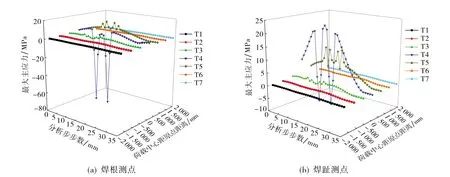

图3 不同荷载工况下测点最大主应力Fig.3 Maximum principal stress of measuring point under different load cases

图3为不同荷载工况下测点最大主应力图.由图3可知, 当轮载作用在T1、T2、T6和T7车道时,焊根和焊趾处最大主应力均小于1.5 MPa, 拉应力或压应力极小, 且基本不受纵向荷载作用位置的影响; 当轮载作用在T3、T4及T5车道时, 最大主应力显著增加,且焊根和焊趾处应力大小受纵向荷载作用位置的影响明显.本文选取变化明显的T4和T5车道荷载工况进一步讨论裂纹萌生位置及初期开裂方向.

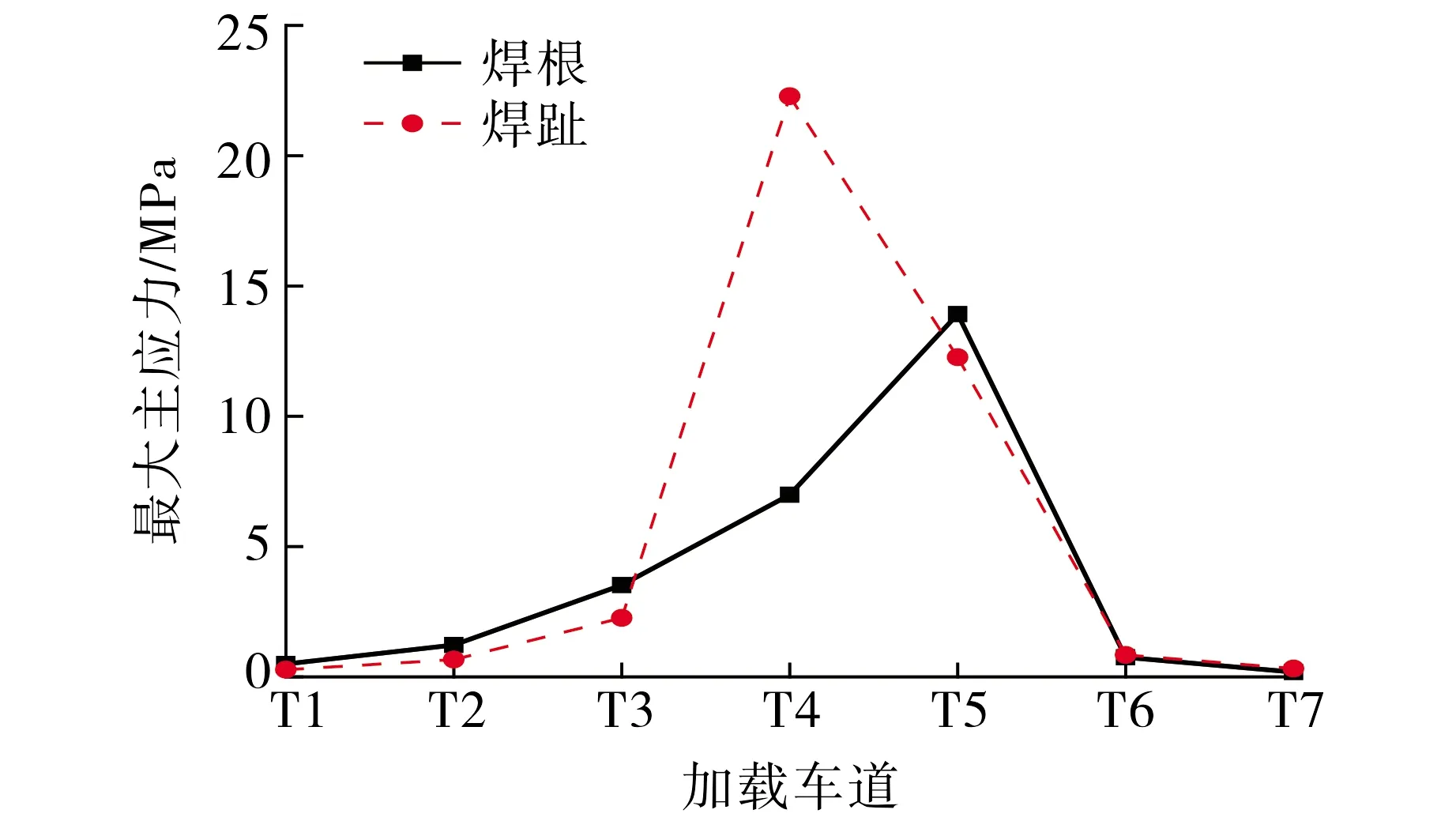

图4 各车道最不利加载工况下测点最大主应力Fig.4 Maximum principal stress of measuring point under the most unfavorable loading condition of each lane

提取焊根、焊趾测点在T1至T7每个加载车道下最大主应力的最大值, 如图4所示.当轮载加载于车道T1、T2、T3、T5、T6和T7时, 焊根和焊趾处最大主应力均为拉应力, 焊根测点值略大于焊趾值; 当轮载作用于T4车道时, 焊趾最大主应力明显大于焊根值.由此可见,当轮载作用于U肋正上方时, 裂纹更易萌生于焊趾处; 当轮载横向位置偏离U肋正上方时,焊根处萌生裂纹的可能性更大.

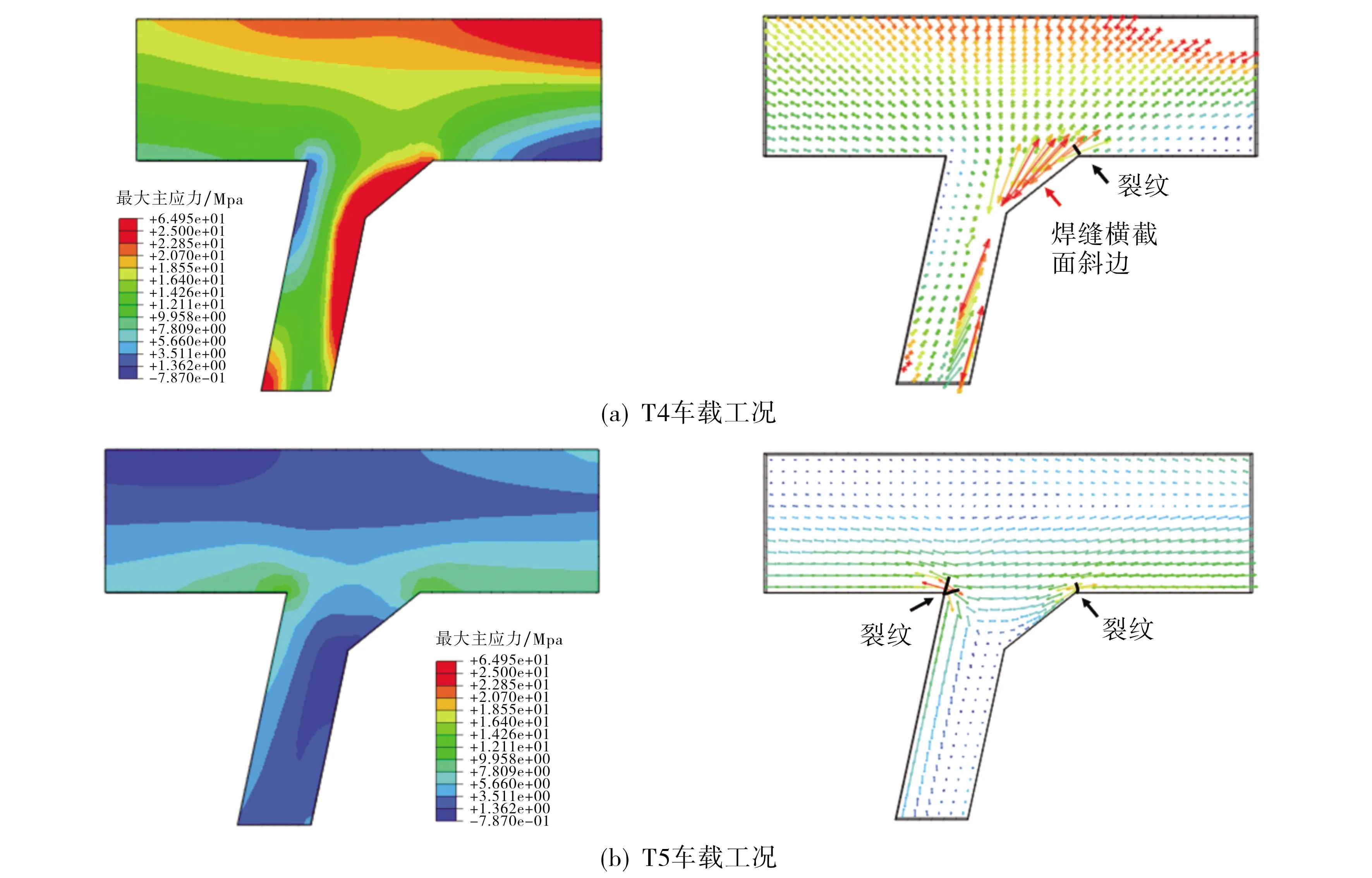

图5显示了T4和T5车载工况下最大主应力的分布和方向.由图5(a)的最大主应力分布云图可知, 在T4焊趾测点最不利车载工况下U肋焊趾处主应力最大.由于实桥中顶板U肋的连接缺陷以及焊接留下的较大残余应力[2], 实际情况中的顶板焊趾处受力更为复杂,相比于U肋焊趾,疲劳裂纹更易萌生于顶板焊趾.由T4车载工况下最大主应力方向分布图可知, 顶板焊趾附近均为拉应力,且拉应力方向基本平行于角焊缝横截面斜边.若发生疲劳破坏, 垂直于最大主应力方向的平面上最易产生裂纹.因此, 该工况下顶板焊趾处易萌生裂纹,且初期易沿顶板斜竖向开裂.

由图5(b)可知, 在T5焊根测点最不利车载工况下, 顶板焊根和焊趾处最大主应力均较大,且焊根值略大于焊趾值.最大主应力方向分布图显示, 焊根处的最大主应力大致分为平行和垂直于顶板底面两种,焊趾的最大主应力方向基本与顶板底面平行.此种荷载工况下,裂纹可能萌生于顶板焊根或焊趾处,且萌生于焊根的可能性更大.在焊趾处易萌生竖向初始裂纹,焊根处易萌生竖向或水平向初始裂纹.

图5 不同车载工况下最大主应力分布云图和方向分布图Fig.5 Nephogram and directional distribution of maximum principal stress under various vehicle conditions

2.2 面外变形分析

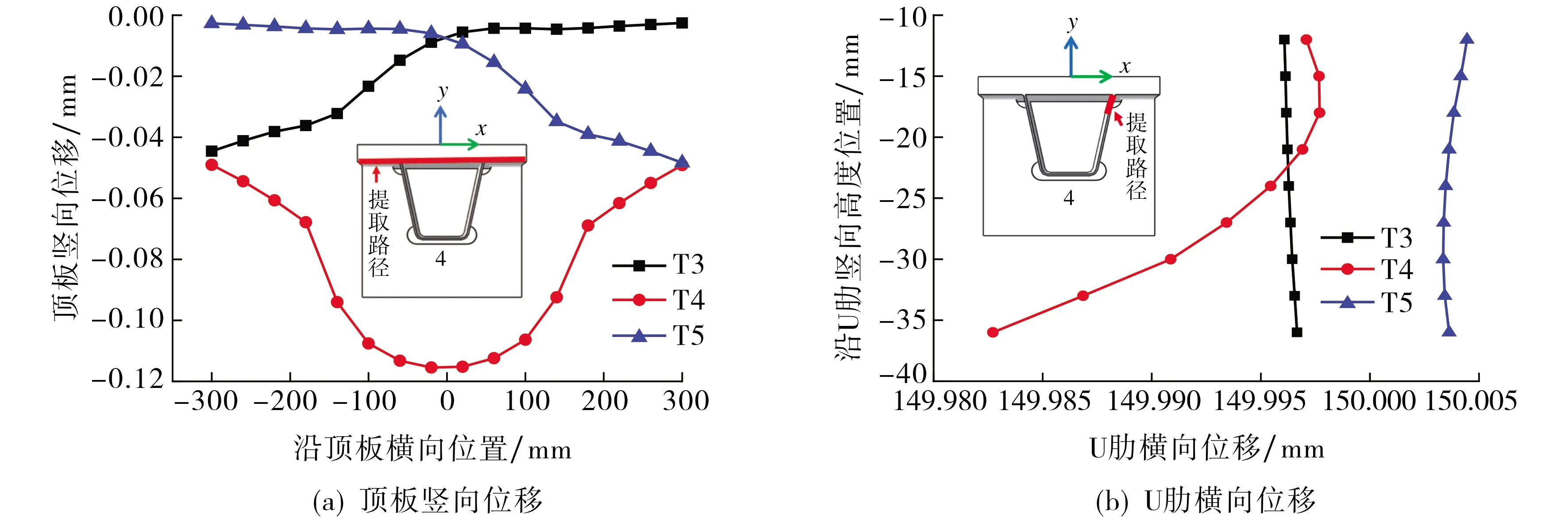

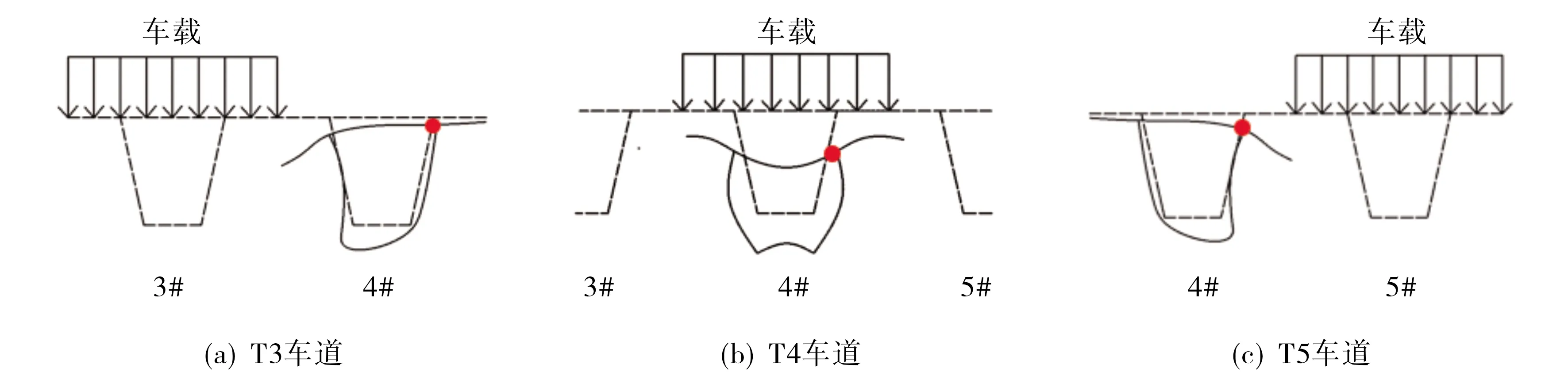

图6为T3、T4及T5最不利加载工况下测点顶板和U肋位移.根据图6分析轮载作用下顶板和U肋面外变形情况, 得到如图7所示的变形示意图.由图6可见, T3车载工况下, 顶板竖向位移量在x为75~225 mm范围内以x=150 mm处为拐点呈先减小再增大的微小变化, 故顶板对应发生下挠变形和上挠变形.受偏载作用, 在y为-12 ~-36 mm范围内的U肋沿x轴方向负向偏移, 且随U肋竖向高度增加, 其横向位移量逐渐减小, 位移曲线沿x正方向微扩, 故U肋腹板对应发生微小外扩变形.综上, T3车道的变形情况如图7(a)所示.

T4车载工况下, 顶板竖向位移在x为-150~150 mm范围内为负值,x=0 mm处位移量最大, 并以此处向两边对称减少.U肋横向位移曲线在y为-12 ~-36 mm范围内呈外凸形.故该工况下, U肋内侧顶板发生对称下挠变形, U肋腹板发生外扩变形, 如图7(b)所示.

T5车载工况下,顶板和U肋位移情况与T3工况大致相反, U肋变形量略大于T3工况下的值,顶板和U肋面外变形如图7(c)所示, 顶板在x为75~150 mm范围内发生上挠变形、150~225 mm范围内发生下挠变形, U肋腹板发生内缩变形.

图6 顶板和U肋局部位移Fig.6 Local displacement of deck and U-rib

图7 各车道最不利荷载工况下顶板和U肋变形Fig.7 The deformation of deck and U-rib under the most unfavorable load condition of each lane

3 面外变形下裂纹扩展分析

3.1 模型与工况

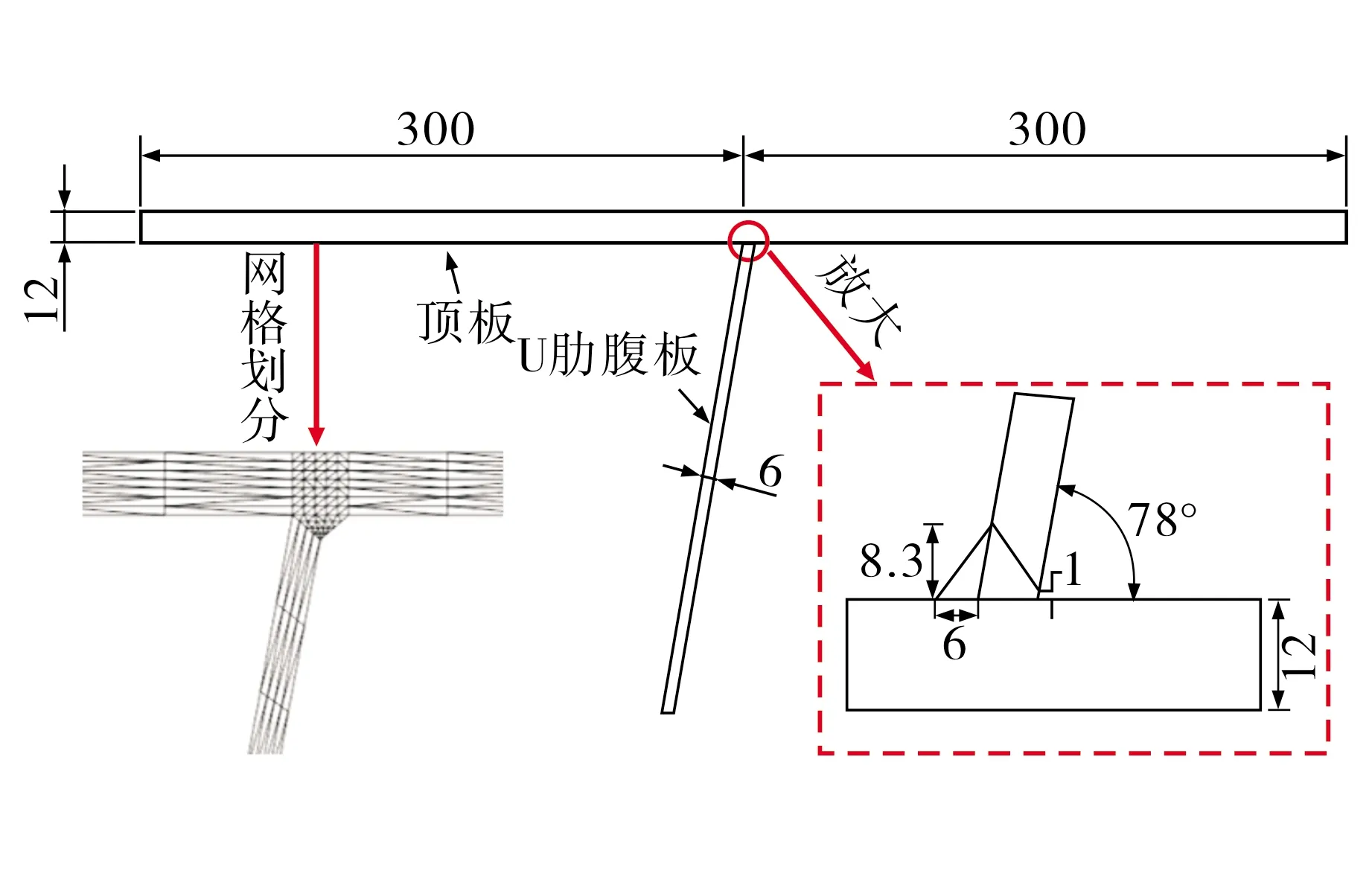

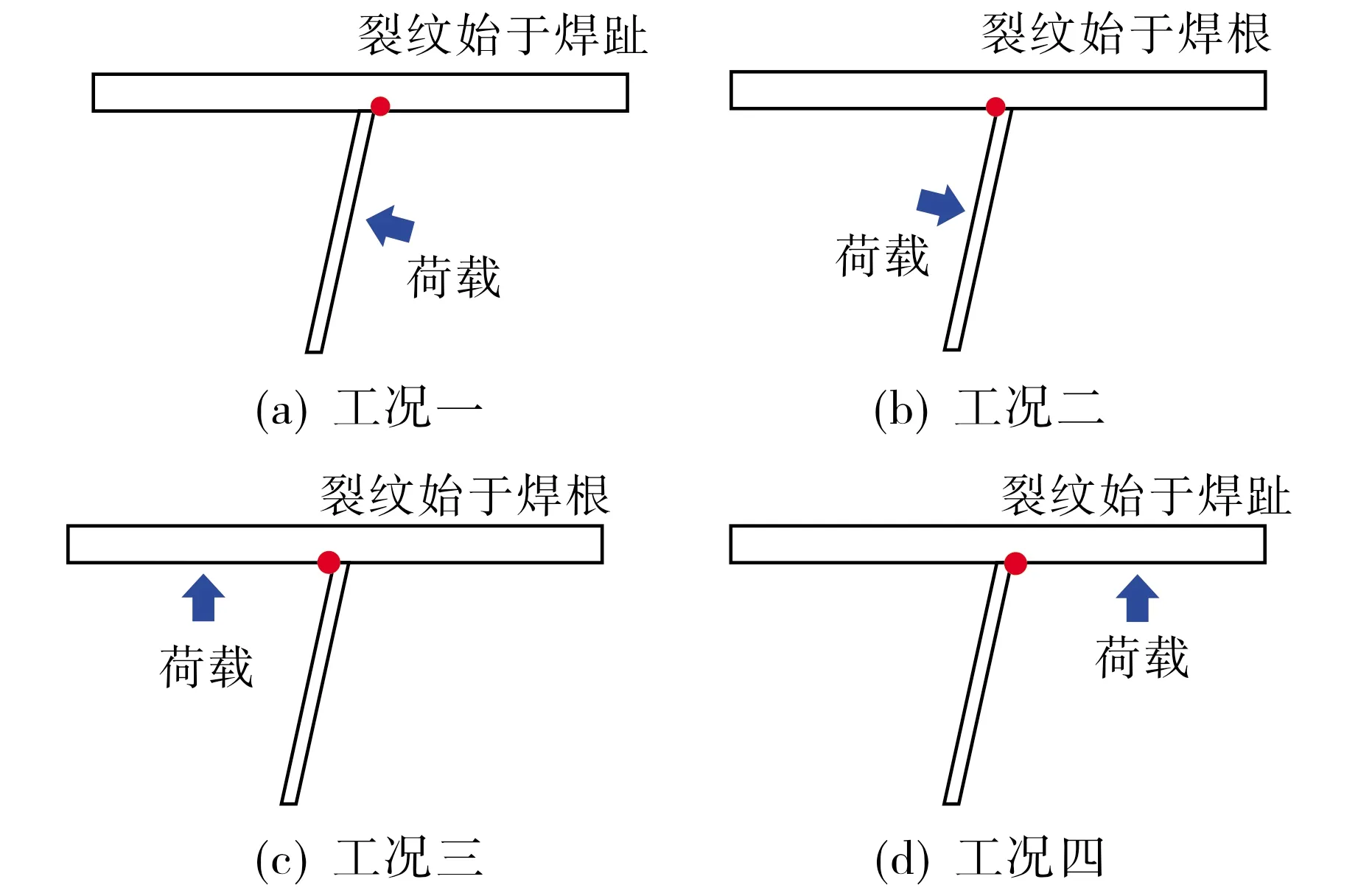

为进一步研究轮载作用下顶板和U肋变形类型与焊缝疲劳裂纹扩展特征的对应关系, 在FRANC2D二维断裂分析软件中建立顶板与U肋半对称模型,模型具体尺寸如图8所示.为反映钢桥面板在实桥中的受力特点,对顶板两端及U肋端3处施加固定约束.模型全区域采用六节点单元进行模拟,针对焊缝局部区域进行网格细化处理.由于实桥顶板与U肋连接焊缝处受力变形较为复杂,故分别分析顶板和U肋变形对疲劳裂纹扩展的影响.图9为设置的四种变形工况下荷载和初始裂纹位置情况.U肋变形的荷载分别施加在U肋腹板内、外壁表面,顶板变形的荷载分别施加在U肋内、外侧顶板底面.荷载大小均为10 MPa,初始竖向裂纹长度均为0.25 mm,各裂纹尖端均设置9个步长为1.27 mm的扩展步.

图8 顶板与U肋局部模型(mm)Fig.8 Local model of U rib-to-deck

图9 顶板与U肋变形工况示意图Fig.9 Deformation conditions of U rib-to-deck

3.2 扩展路径分析

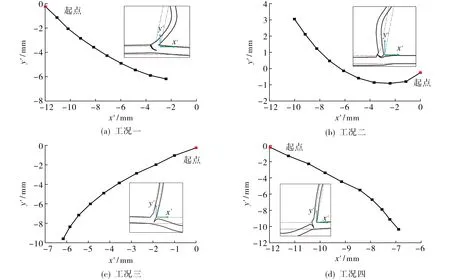

为分析顶板和U肋变形以及裂纹萌生位置对连接焊缝处裂纹扩展趋势的影响, 根据最大周向应力准则计算得到裂纹尖端每个扩展步的扩展角度, 并结合裂纹扩展长度得到各工况下裂纹扩展路径.以焊根处为原点设置局部坐标系O′x′y′,焊根和焊趾坐标分别为(0,0), (-12,0).

图10 不同工况下的裂纹扩展路径Fig.10 Crack propagation path under various working conditions

图10为不同工况下的裂纹扩展路径.由图10可知, 工况一、二下裂纹最大横向扩展长度明显大于其最大纵向扩展长度, 工况三、四下最大纵向扩展长度明显大于其最大横向扩展长度.由此可知, 当U肋发生主要变形时, 萌生于焊根或焊趾处的裂纹易朝横向扩展; 当顶板发生主要变形时, 萌生于焊根或焊趾处的裂纹更易朝竖向扩展.扩展路径与图5(b)中焊根及焊趾处裂纹的萌生趋势相似.对比图10(a)和(b)可知,当U肋发生主变形时, 工况二下焊根处裂纹朝焊喉方向扩展, 且最大纵向扩展长度小于工况一下焊趾处裂纹的最大纵向扩展值.对比图10(c)和(d)可知,当顶板发生主变形时, 工况三下焊根处裂纹最大横向扩展长度大于工况四下焊趾处裂纹最大横向扩展值,而最大纵向扩展长度则小于工况四下最大纵向扩展值.结合2.1节分析可知:顶板焊根处更易萌生水平裂纹并沿焊喉方向扩展,而顶板焊趾处易萌生竖向裂纹并沿顶板厚度方向扩展.

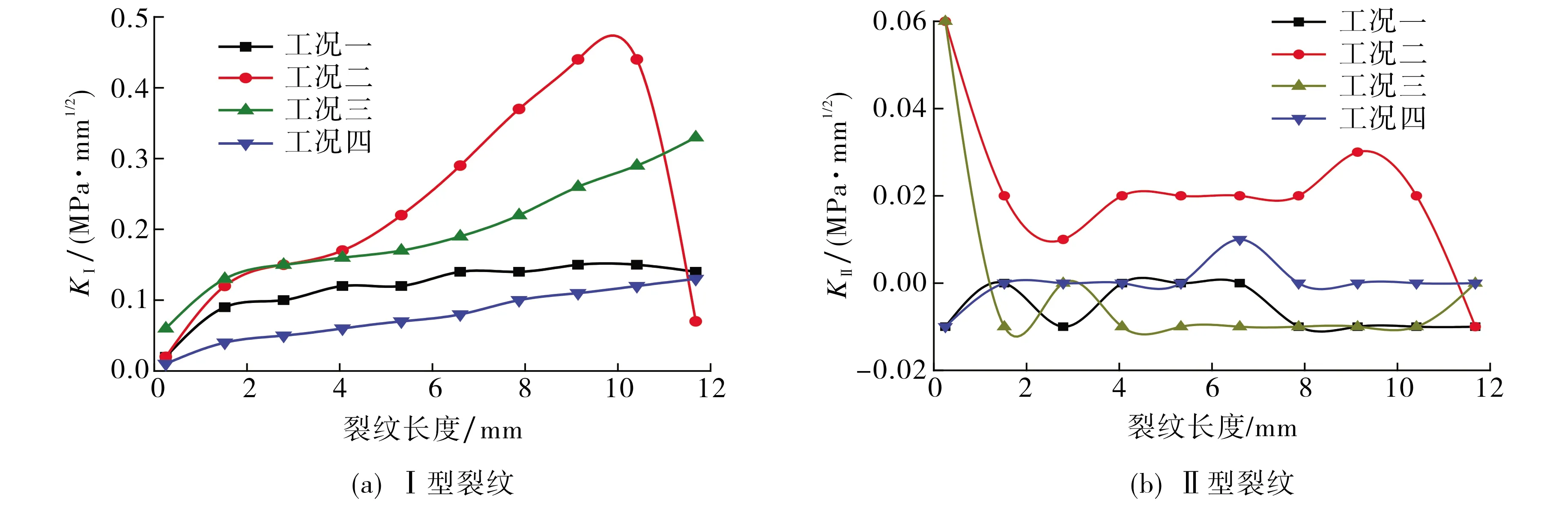

图11 不同工况下裂纹尖端应力强度因子值Fig.11 Stress intensity factor values of crack tip under various working conditions

3.3 应力强度因子分析

断裂力学方法常用于预测顶板及U肋连接焊缝处的疲劳裂纹扩展行为[13].应力强度因子K可用于表征裂纹尖端应力场强度,通过J积分法计算裂纹的应力强度因子可知扩展裂纹类型及扩展速率.根据受力方向,裂纹的类型可分为张开型(Ⅰ型)、滑开型(Ⅱ型)和撕开型(Ⅲ型)[14].利用FRANC2D二维有限元分析软件对Ⅰ型和Ⅱ型裂纹进行分析, 图11为四种工况下裂纹尖端Ⅰ、Ⅱ型应力强度因子值.如图11(a)所示,工况二、三下的Ⅰ型应力强度因子KⅠ明显大于工况一、四下的值,且平稳期较短,增长趋势明显,即焊根处裂纹扩展的可能性大于焊趾处,且扩展速度较快.此外,工况二的KⅠ增长率比工况三更快,当工况二的裂纹扩展接近边界时,受力的截面削弱过多,裂纹尖端所受约束变小,应力场随之减小,KⅠ值迅速下降.因此,相比顶板发生主变形, 当U肋发生主变形时裂纹扩展速度加快.如图11(b)所示, 四种工况下的Ⅱ型应力强度因子KⅡ值均明显小于KⅠ, 且基本不随裂纹扩展而变化, 因此顶板与U肋焊缝裂纹主要为张开型裂纹.工况一、三、四中裂纹尖端KⅡ值约为0 MPa·mm1/2, 而工况二的KⅡ值波动幅度相对较大.由于KⅡ表征裂纹扩展角度,说明工况一、三、四的裂纹扩展角度变化不明显, 基本沿初始裂纹方向; 工况二下裂纹扩展角度则变化明显, 扩展方向偏离初始裂纹的竖直方向, 即当U肋发生主变形,焊缝处初始裂纹可能沿水平方向扩展,该结论与图10(b)结果一致.

4 结论

本文结合实桥环境开展顶板与U肋焊缝疲劳裂纹成因的详细研究.结果表明:

1) 当轮载横向作用于U肋正上方时, 焊趾处易萌生裂纹;当轮载横向位置偏离U肋正上方时, 顶板与U肋焊根处易萌生裂纹.焊根处裂纹扩展的可能性和速率远大于焊趾处, 其中沿焊喉方向扩展的水平裂纹扩展速率最快, 稳定扩展期较短,应及时在扩展初期修复.

2) 实桥中顶板与U肋焊根、焊趾处沿顶板厚度竖向扩展裂纹均主要由顶板面外变形导致; 顶板焊根处沿焊喉方向扩展裂纹主要由U肋面外变形导致.实桥维修中可采用减小顶板或U肋变形的方式抑制裂纹扩展.

3) 顶板与U肋焊缝裂纹尖端的Ⅰ型应力强度因子明显大于Ⅱ型应力强度因子, 说明裂纹以张开型为主, 实桥维护时可有针对性地进行维修.