一种基于等效平面磨损区的立铣刀底刃磨损评价方法 *

盛 精 王志敏 易 了 许建民

(①厦门理工学院福建省客车先进设计与制造重点实验室,福建 厦门 361024;②厦门理工学院福建省客车及特种车辆研发协同创新中心,福建 厦门 361024)

美国学者Kramer早在CIRP35年会就强调刀具寿命的评估是极为重要的工作[1]。当今,随着机械零部件智能制造技术的发展,智能检测中刀具磨损的评价愈来愈成为精密切削关注的焦点[2-4]。随着以铣代磨已经成为机械加工的新工艺,铣削加工应用更加广泛[5-6]。为此,国内外学者在对铣刀磨损的评价方面开展了大量的研究工作。一些研究者采用三维光学轮廓仪、扫描电镜等仪器测量了铣刀底刃后刀面磨损宽度VB[7-9]。也有学者[10-11]用数字显微镜观测了底刃后刀面磨损面积。以上对铣刀磨损的检测都是借助于测试仪器或设备直接获取的,可以称为直接测量方法(后简称直接法)。在采用直接法时,操作者的观测方向与铣刀轴线一致,与测量平面垂直。不难发现,铣刀底刃后刀面(第一、第二后刀面)并没有与测量平面平行或重合,而是与测量平面相交。实际上,直接法是将底刃后刀面磨损区投影到测量平面上并对磨损区的投影进行度量的一种方法。相比直接法,间接测量法(后简称间接法)则是依据刀具磨损的预测模型[12-14]。从预测模型的构建过程可知,直接法是间接法的基础。然而,从操作过程来看,直接法获取的刀具磨损量存在误差,而且该误差不可避免。总而言之,直接法是获取刀具磨损量的首要方法。然而,对于空间平面的底刃后刀面,采用直接法测得的磨损值难免存在较大误差。如何准确测取铣刀底刃磨损,至今还未见诸报道。

针对立铣刀底刃磨损值评估误差大的问题[15-16],本文立足于工程实际,在获取磨损区图像的基础上,提出了一种基于等效平面磨损区的立铣刀磨损评价方法(称等效法),并开展了在用硬质合金铣刀铣削20CrMnTi淬硬钢过程中刀具磨损评价的试验验证工作,以期能够准确地评估铣刀的磨损状态,为智能检测提供技术支持。

1 铣刀底刃后刀面磨损区的等效平面磨损区构建方法

1.1 铣刀底刃直角坐标系的建立

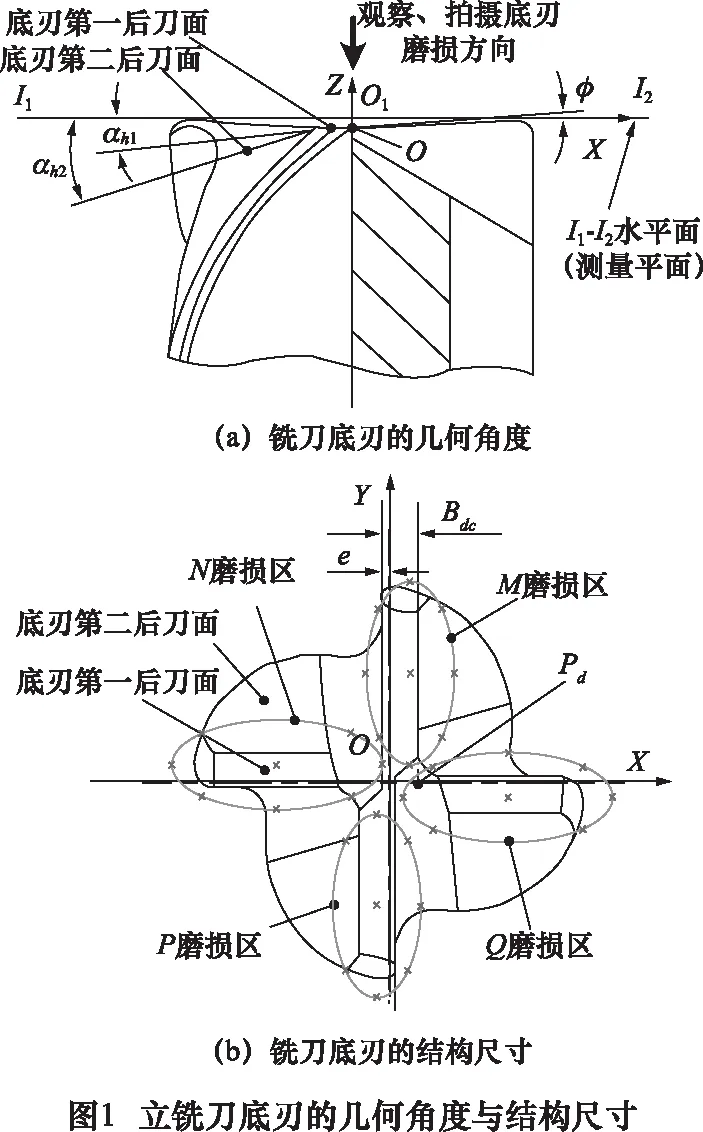

建立如图1所示坐标系。铣刀底刃的主要几何角度、尺寸有:底刃倒锥角φ,底刃第一后角αh1、第二后角αh2和第一后刀面在XOY面上的投影宽度Bdc。由于所选铣刀有4个刃齿,将切削过程的磨损区域依次标记为M、N、P和Q区(图1b)。

1.2 铣刀底刃后刀面磨损区边界点平面坐标的测取

依据测试系统拍摄的磨损区图像,借助图形数据处理软件,分别在M、N、P和Q这4区域(见图1b)读取底刃后刀面磨损区边界点的坐标。在区域M测取k个边界点坐标Mi(i=1,2,…,k); 在区域N测取j个边界点坐标Ni(i=1,2,…,j), 在区域P测取m个边界点坐标Pi(i=1,2,…,m); 在区域Q测取p个边界点坐标Qi(i=1,2,…,p)。下面将以M磨损区的重构、等效磨损区的构建及其评价为例。

1.3 基于底刃磨损区的三维重构

1.3.1M磨损区第一后刀面平面方程的构建

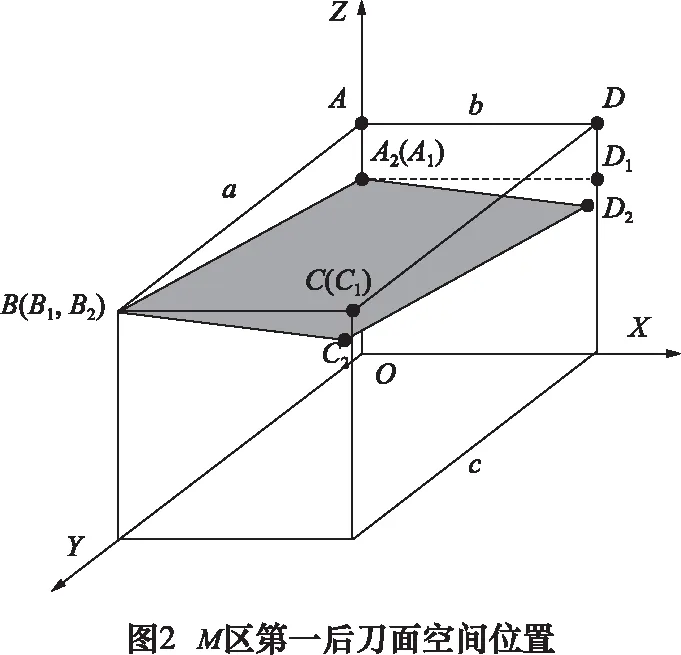

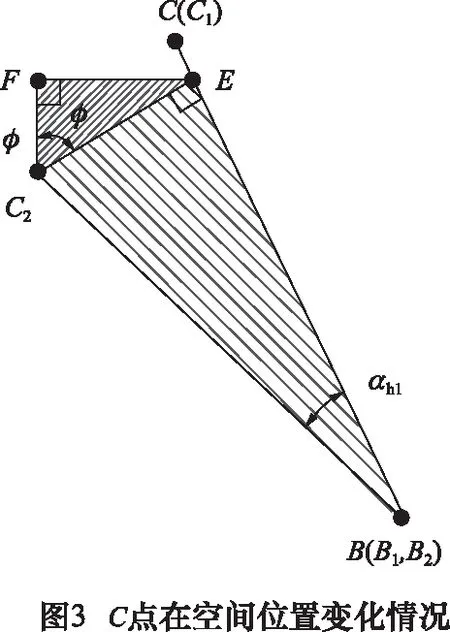

依据图1立铣刀底刃结构,首先将平面ABCD绕轴BC轴旋转φ角度至A1B1C1D1,然后将平面A1B1C1D1绕A1B1轴旋转αh1角度至A2B2C2D2,形成了底刃第一后刀面的空间位置(见图2)。C2点空间位置见图3(ΔFEC2平行于YOZ面)。通过几何关系,可以推导出平面A2B2C2D2上A2、B2和C2三点的坐标,见表1。

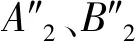

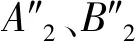

表1 第一后刀面点的坐标

式中:a=r,b=Bdc-e,c=rtanφ,a、b和c分别为长方体边长;e为底刃偏心距;φ为底刃倒锥角;αh1为底刃第一后角;Bdc为第一后刀面宽度;r为铣刀半径。

由A2、B2和C2三点可以确立的第一后刀面所在的平面方程为:

K11x+K12y+K13z+K14=0

(1)

式中:K11、K12、K13和K14为系数。

1.3.2M磨损区第二后刀面平面方程的构建

表2 第二后刀面点的坐标

K21x+K22y+K23z+K24=0

(2)

式中:K21、K22、K23和K24为系数。

1.3.3 底刃磨损区的三维重构模型的构建

基于图1建立的坐标系,根据底刃的几何结构及其参数,推导出铣刀底刃M磨损区边界点由二维到三维的映射模型,见式(3)、式(4)。

当|x+e|≤Bdc时,磨损区边界点的三维重构模型由式(3)表示:

(3)

式中:f1(xi,yi)是由底刃第一后刀面平面方程(1)推导出的函数。

当|x+e|>Bdc时,磨损区边界点的三维重构模型由式(4)表示。

(4)

式中:f2(xi,yi)是由底刃第二后刀面平面方程(2)推导出的函数。

2 底刃后刀面等效磨损区的构建与磨损评价

2.1 底刃第一后刀面磨损区的表示

底刃第一后刀面磨损区边界点经过(5)式变换后,可以得到在O′-X′Y′Z′坐标系下的坐标,从而实现了第一后刀面磨损区的表示。

(5)

式中:Rx、Ry分别是绕O-XYZ坐标系的X、Y轴旋转的旋转变换矩阵。

2.2 底刃第二后刀面磨损区的表示

Pd点是第一后刀面和第二后刀面的交线与XOZ面的交点(见图1b),其坐标由下列方程组确定:

(6)

底刃第二后刀面磨损区边界点经(7)式变换后,可以得到在O″-X″Y″Z″坐标系下的坐标,实现了第二后刀面磨损区的表示。

(7)

式中:T1是平移变换矩阵。

2.3 铣刀底刃等效平面磨损区的表示

将铣刀底刃第二后刀面所在坐标系O″-X″Y″Z″平移至Pd′点(Pd在O′-X′Y′Z′中的变换点)(见式(8)),实现铣刀第一、第二后刀面磨损区重构点在同一平面的表示。

(8)

式中:T2是平移变换矩阵。

2.4 铣刀底刃后刀面磨损评价

本文采用后刀面磨损宽度与磨损面积作为底刃磨损的评价指标。在等效平面磨损区图中,将离坐标轴Z′最远距离点的横坐标绝对值作为磨损区宽度;依次用折线将X′O′Z′平面上多点(重构点)相联生成封闭图形,将该封闭图形的面积作为底刃的磨损面积。这样,就实现了单个周刃磨损指标评价。对于多刃刀具,采用均值法评定。

3 铣削实验与基于直接法的铣刀磨损评价

3.1 铣削实验条件与过程

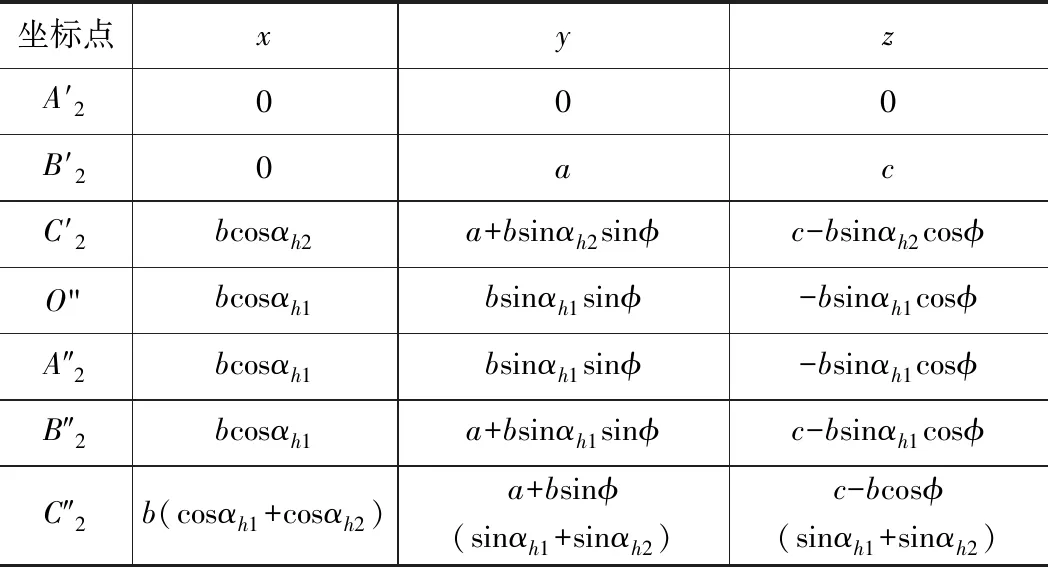

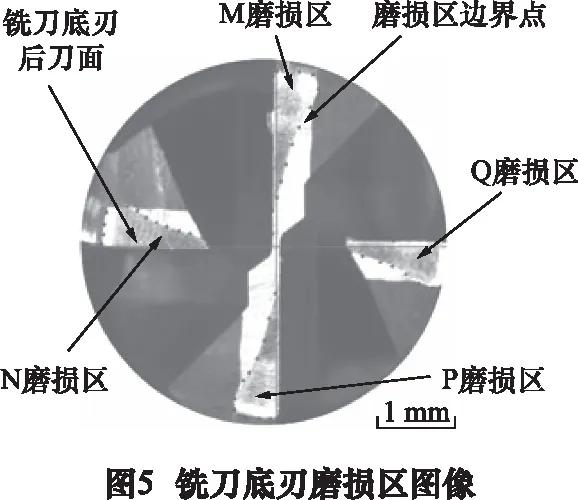

加工机床:数控铣床TJ700(见图4)。测量仪器与软件:由计算机、视频显微镜(型号SGO1600BDX)等硬件和图像处理系统等软件组成,用于拍摄铣刀底刃后刀面磨损区的图像并从中获取磨损区边界点位置等信息(见图5)。工件材料:20CrMnTi,经热处理(在930 ℃,渗碳14 h;在70℃的油中淬火7 min),其组织为马氏体2级,淬硬层深CHD=1.6 mm(按照GB/T 9450-2005规定),硬度为58~62 HRC,基体材料硬度32 HRC;试件尺寸为250 mm×70 mm×70 mm。刀具:φ6 mm直柄立铣刀(牌号GU25UF),螺旋角为30°,刃齿数z=4,底刃结构的参数见表3。加工方法:干式切削、顺铣(在淬硬层中进行)。切削试验参数:切削速度为28.26 m/min、铣削深度为1 mm、铣削宽度为2.5 mm和进给量为0.14 mm/r。为了说明重构方法,取在切削时间为42 min时铣刀底刃为研究对象。

表3 铣刀底刃结构参数

3.2 基于直接法的铣刀底刃磨损评价

在铣刀底刃磨损的常规直接测量时,视频摄像方向与铣刀轴线保持一致,见图4。该方法操作简单,常用于生产实际中。值得注意的是,底刃的第一、第二后刀面磨损区作为底刃磨损区,统一测量。在切削一定时间后,通过程控,让机床主轴每隔一段时间自动停留在视频摄像头的正上方位置,由测试系统测取底刃后刀面磨损图像(见图5,切削时间为42 min)。通过系统软件,选择能够体现磨损区特征的边界点,即可获取M、N、P和Q磨损区的磨损宽度、面积(直接测量法),见图6。

4 等效法的实例验证

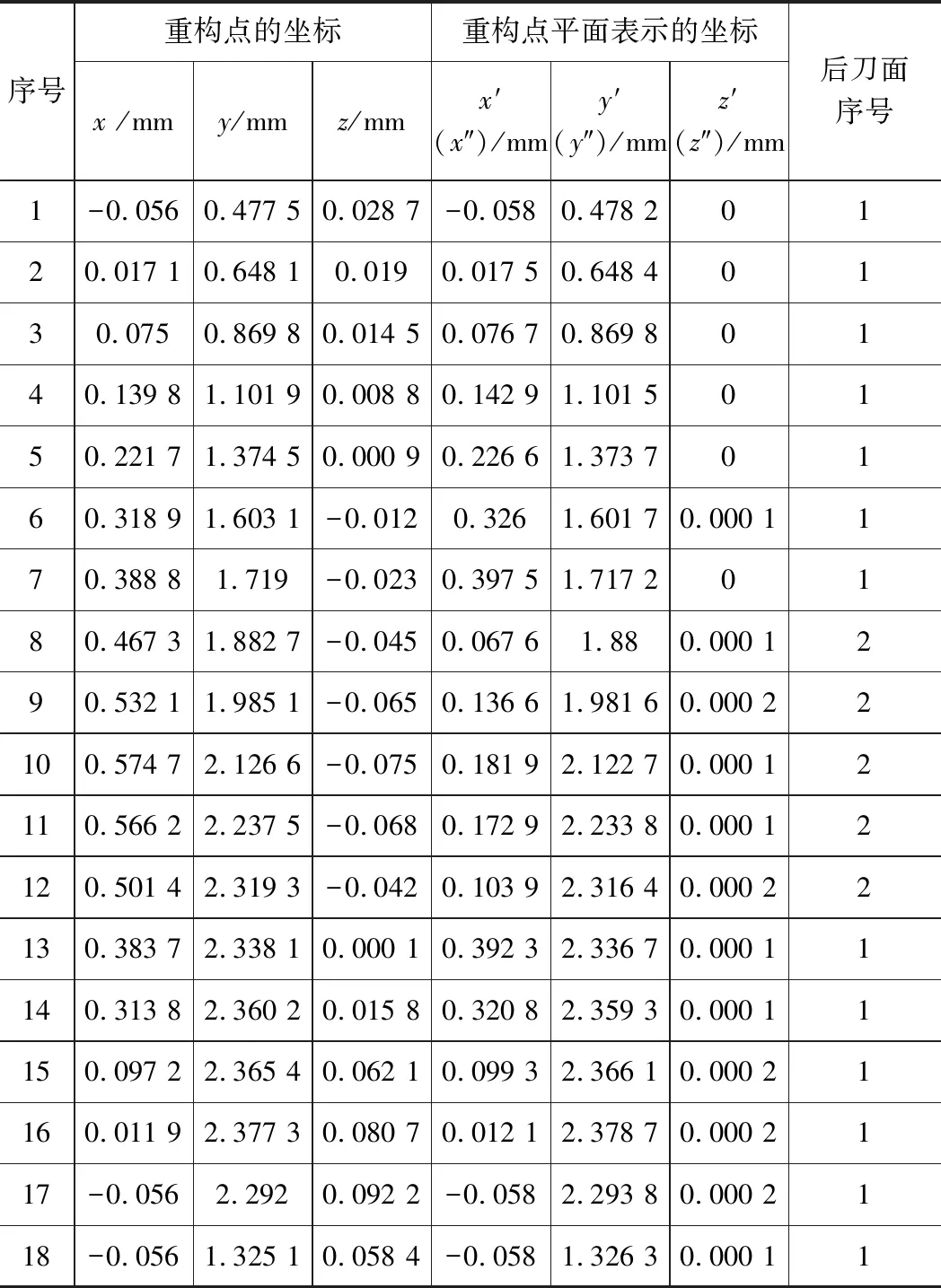

为了说明重构方法,以M磨损区为例(见图5)。M磨损区中选择了18个边界点,测得的坐标见表4。

表4 M磨损区边界点坐标

4.1 后刀面磨损区的三维重构

-0.213x+0.035y-z=0

(9)

-0.365x+0.035y-z+0.06=0

(10)

表5 第一、第二后刀面磨损区重构点的坐标

4.2 后刀面等效平面磨损区的构建

4.2.1 底刃第一后刀面磨损区的表示

底刃第一后刀面磨损区重构点经式(11)变换,可实现其在新坐标系O′-X′Y′Z′下的平面表示,见表5(后刀面序号为“1”)。

L1=Rx(2°)Ry(12°)

(11)

4.2.2 底刃第二后刀面磨损区的表示

底刃第二后刀面磨损区重构点经式(12)几何变换,可实现其在新坐标系O″-X″Y″Z″下的平面表示,见表5(后刀面序号为“2”)。

L2=Rx(2°)T(-0.403 7,0,0.087 4)Ry(12°)

(12)

4.2.3 底刃后刀面等效平面磨损区的表示

底刃第二后刀面磨损区重构点经式(13)变换,即把第二后刀面磨损区重构点平移至X′O′Y′上,实现两后刀面磨损区的共面表示。变换后的坐标见表6,共面后结果见图8。

L3=T(0.413 0,-0.003 1)

(13)

表6 第二后刀面磨损区重构点共面后的坐标

4.3 基于等效平面磨损区的底刃后刀面磨损评价

在Origin软件环境中通过分析图8,可得到M磨损区重构后的底刃磨损宽度VB=0.665 mm,磨损面积S=0.64 mm2。采用同样方法和过程,可以得到N、P和Q底刃磨损区重构后的底刃磨损宽度和磨损面积,见图9。为了方便数据处理,开发了底刃磨损评价程序,程序操作界面见图10。

5 结果与讨论

5.1 等效法的准确性

底刃第一、第二后刀面重构点几何变换得结果(表5)中的z′、z″坐标值近似等于0,说明重构点位于两个坐标平面内。同样,从第二后刀面重构点的再次几何变换结果(表6)中的z′近似等于0,表明第二后刀面已经与第一刀面共面了。因此,表明了重构点平面表示的正确性。另外,等效法采用了解析法,对直接法进行了修正,准确性较直接法好。

5.2 重构法与直接法评价结果的比较

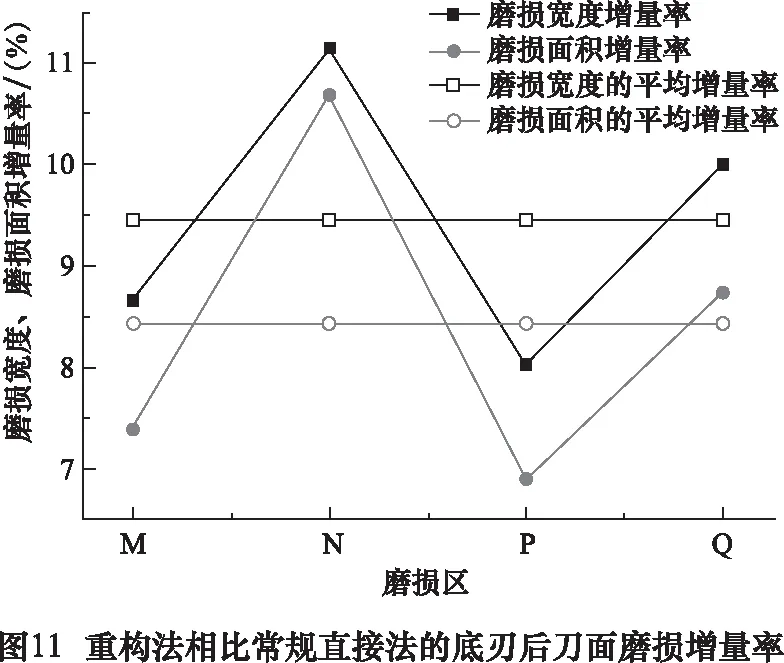

将等效法与直接法获取的磨损量(见图6和图9)对比,发现等效法获取的磨损区宽度、面积相比较大。等效法相比直接法的底刃后刀面磨损宽度、面积增量率见图11。

从图11可以看出,等效法相比直接法,底刃后刀面磨损宽度增加了8.0%~11.1%,平均增量率为9.5%;底刃后刀面的磨损面积增加了6.9% ~10.7%,平均增量率为8.4%。产生上述现象的主要原因是后刀面磨损区所在平面与测量平面不重合(见图1)造成的。不难发现,等效法获取的底刃第二后刀面磨损值对铣刀磨损评价的贡献率高,这是由于底刃第二后刀面偏离测量平面较大的缘故(第二后角较大)(见图1a)。

6 结语

为了对磨损进行准确评估,开展了立铣刀底刃后刀面等效法评价的研究,总结如下:

(1)提出了基于等效平面磨损区的磨损评估法。直接法是从二维图像直接测得的磨损值,是将铣刀磨损区投影至测量平面后进行粗略的评估,造成原理误差。本文提出的等效法是解析法,对直接法进行了修正。

(2)等效法评价立铣刀磨损的准确性好。等效法是对铣刀底刃第一、第二后刀面磨损区等效处理后的平面磨损区的评估,而非磨损区的投影(在测量平面上)。因此,得到的磨损评价较直接法准确。

(3)试验结果表明了等效法的可行性。通过对一个切削时间为42 min底刃磨损分析,得到了底刃磨损宽度、磨损面积分别为0.665 mm、0.668 mm、0.673 mm、0.660 mm和0.64 mm2、0.58 mm2、0.62 mm2、0.56 mm2。与直接法相比,等效法底刃后刀面磨损宽度、磨损面积分别平均增加了9.5%和8.4%,其中第二后刀面磨损值对直接测量法评价影响大。