从刚果(金)铜钴氧化矿中还原酸浸铜和钴

田春友,钟先林,张晓峰,李 辉

(1.中色华鑫湿法冶炼有限公司,刚果(金) 加丹加 利卡西 999059;2.中色华鑫马本德矿业有限公司,刚果(金) 加丹加 卢本巴希 999059;3.沈阳有色金属研究院,辽宁 沈阳 110141)

1 试验原料、试剂与设备

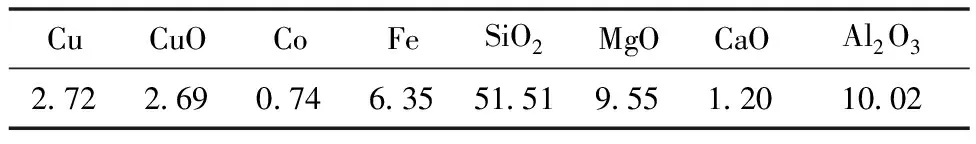

试验用矿石采自刚果(金),松装密度1.18 g/cm3,真密度为2.32 g/cm3,化学成分见表1,铜、钴物相组成见表2、3。

表1 铜钴矿的化学组成 %

表2 铜钴矿的铜物相组成

表3 铜钴矿的钴物相组成

试剂:浓硫酸,分析纯;焦亚硫酸钠,工业级。

试验设备:旋片真空泵,2XZ-2型,浙江台州求精真空泵有限公司;强力电动搅拌机,JB90-D型,上海标本模型厂;数显恒温磁力搅拌机,85-2B型,苏州威尔实验用品有限公司;鼓风电热恒温干燥箱,101-1型,上海沪越科学实验仪器厂;雷磁数显pH计,pHS-3C型,上海仪电科学仪器厂;电子天平MS 1602 TS型,梅特勒-托利多仪器(上海)有限公司;密度仪,BT100型,丹东百特仪器有限公司。

2 试验原理与方法

在酸性介质中,铜、钴氧化物在相同的氧化还原电位条件下共有较大的稳定区域,因此,矿石中的钴和铜可以同步浸出。常规酸浸很容易将自由氧化铜和二价钴氧化物浸出,但三价钴难以完全浸出,需添加还原剂进行还原。以焦亚硫酸钠为还原剂,通过控制工艺条件可将铜、钴同步浸出。浸出主要反应如下:

4CoSO4+Na2SO4+5H2O。

试验在1 000 mL烧杯中进行。称取100 g氧化铜钴矿石,按一定液固体积质量比加入硫酸,开启搅拌,升温至预定温度后,用分液漏斗在烧杯底部滴加300 g/L焦亚硫酸钠溶液,开始计时,达到反应时间后过滤,滤饼用100 mL水洗涤2次,洗涤液与滤液合并,滤渣干燥,滤液和干燥滤渣分别送分析。

铜和游离硫酸质量浓度采用化学法测定,钴采用原子吸收光谱法测定。

3 试验结果与讨论

3.1 硫酸用量对铜、钴浸出率的影响

矿石质量100 g,矿石粒度-74 μm占80%,液固体积质量比3/1,常温,焦亚硫酸钠加入量1.48 g(理论量的1.25倍),搅拌浸出3 h,硫酸加入量对铜、钴浸出率的影响试验结果见表4。

表4 硫酸用量对铜、钴浸出率的影响

由表4看出:随硫酸用量增加,铜浸出率提高,但提高幅度不大,而钴浸出率提高幅度相对较大;硫酸用量为14 g(初始质量浓度46.67 g/L)时,铜浸出率94.27%,钴浸出率71.23%,此时游离酸质量浓度12.94 g/L,对后续萃取工序影响相对较小。确定硫酸加入量以14 g为宜,即硫酸初始质量浓度为46.67 g/L。

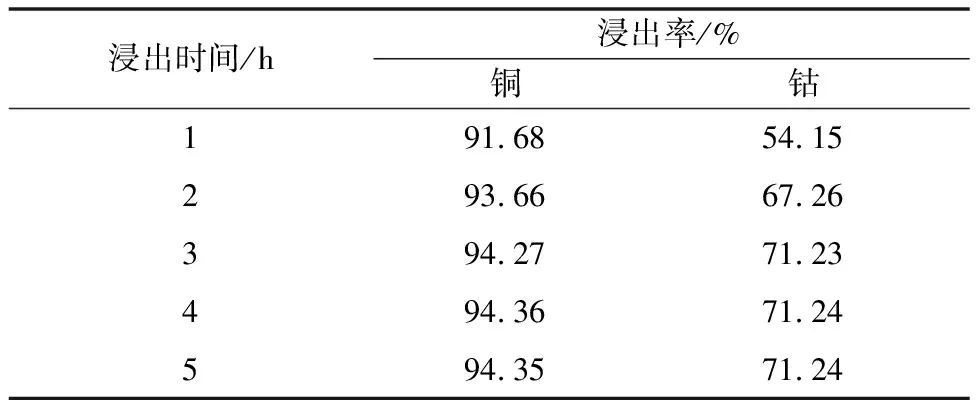

3.2 浸出时间对铜、钴浸出率的影响

矿石质量100 g,矿石粒度-74 μm占80%,液固体积质量比3/1,常温,焦亚硫酸钠加入量1.48 g(理论量1.25倍),硫酸加入量14 g,浸出时间对铜、钴浸出率的影响试验结果见表5。可以看出:浸出时间对铜浸出率影响较小,对钴浸出率影响较大;浸出3 h,铜、钴浸出率均趋于稳定。综合考虑能耗和生产效率,确定浸出时间以3 h为宜。

表5 浸出时间对铜、钴浸出率的影响

3.3 温度对铜、钴浸出率的影响

矿石质量100 g,矿石粒度-74 μm占80%,液固体积质量比3/1,浸出时间3 h,焦亚硫酸钠加入量1.48 g(理论量1.25倍),硫酸加入量14 g,温度对铜、钴浸出率的影响试验结果见表6。

表6 温度对铜、钴浸出率的影响

由表6看出:温度对铜浸出率影响较小,常温下铜浸出率即达94%;而随温度升高,钴浸出率提高幅度较大,温度为65 ℃时,钴浸出率达82.36%。浓硫酸与物料之间的反应热和太阳热可维持体系温度在40~50 ℃之间,而在此条件下,铜、钴浸出率约为95%和80%,效果较好,故实际生产中无需加热。

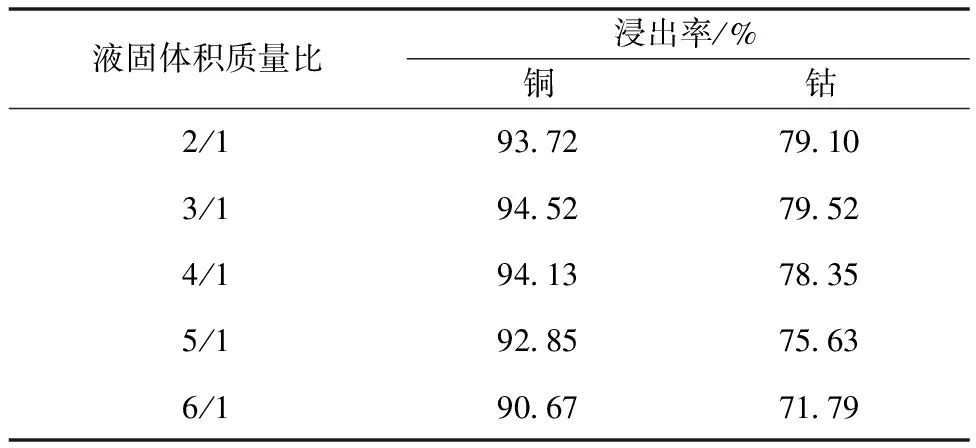

3.4 液固体积质量比对铜、钴浸出率的影响

矿石质量100 g,矿石粒度-74 μm占80%,温度45 ℃,浸出时间3 h,焦亚硫酸钠加入量1.48 g(理论量1.25倍),硫酸加入量14 g,液固体积质量比对铜、钴浸出率的影响试验结果见表7。

表7 液固体积质量比对铜、钴浸出率的影响

由表7看出:随液固体积质量比增大,铜、钴浸出率都先升高后降低。随液固体积质量比增大,硫酸初始质量浓度降低,浸出强度降低,且浸出液中铜、钴质量浓度降低,给后续铜、钴回收造成困难。综合考虑,确定液固体积质量比以3/1为宜。

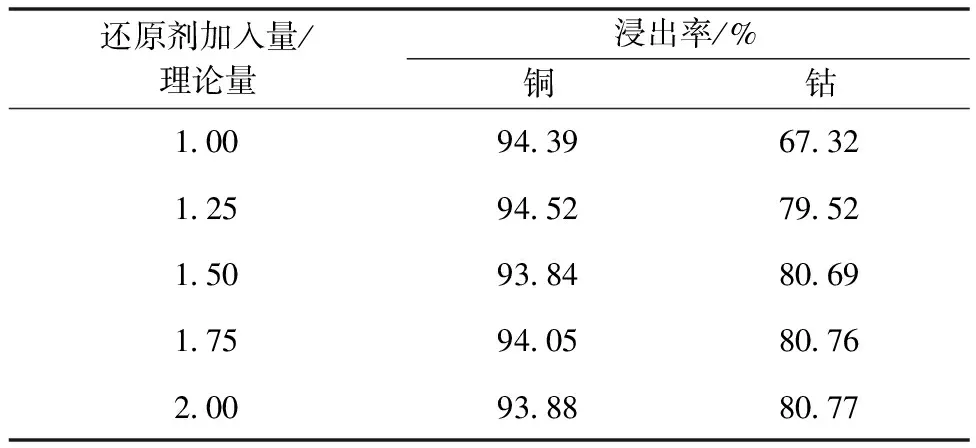

3.5 焦亚硫酸钠用量对铜、钴浸出率的影响

矿石质量100 g,矿石粒度-74 μm占80%,温度45 ℃,浸出时间3 h,硫酸加入量14 g,液固体积质量比3/1,还原剂焦亚硫酸钠用量(理论量的倍数)对铜、钴浸出率的影响试验结果见表8。

表8 焦亚硫酸钠加入量对铜、钴浸出率的影响

由表8看出:随焦亚硫酸钠用量增加,铜浸出率变化不大,钴浸出率有较大幅度提高;焦亚硫酸钠用量为理论量时,钴浸出率为67.32%;而焦亚硫酸钠用量为理论量1.25倍时,钴浸出率达79.52%,但矿石中的Fe2+有少量浸出,对后续钴的回收有一定影响。综合考虑,确定焦亚硫酸钠用量为理论量1.25倍。

3.6 综合条件试验

根据上述条件试验结果,在45 ℃下,控制液固体积质量比3/1、硫酸初始质量浓度46.67 g/L、焦亚硫酸钠用量1.48 g(理论量1.25倍),对100 g铜钴矿石浸出3 h,试验结果见表9,浸出渣中铜、钴物相分析结果见表10、11。

表9 综合验证试验结果

表10 浸出渣中铜物相分析结果

表11 浸出渣中钴物相分析结果

由表9看出:综合条件下,铜浸出率为94.46%,钴浸出率为80.42%,浸出效果较好。

4 结论

刚果(金)的铜钴氧化矿石通过还原酸浸,铜、钴被有效转移到浸出液中。适宜条件下,铜浸出率为94.46%,钴浸出率为80.42%,铜和钴得到同步浸出。矿石中的自由氧化铜基本全部浸出,结合氧化铜有部分未浸出,硫化铜中的铜浸出率很低;钴华、碳酸钴和脉石中的钴浸出率较高,硫化钴中的钴浸出率很低,但总体浸出效果较好。