从聚晶金刚石复合片(PDC)外圆加工废料中浸出钴

朱佳俊,魏文亮,吴名扬,黄 凯

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.河南晶锐新材料股份有限公司,河南 新郑 451171)

聚晶金刚石复合片(PDC)广泛用于石油钻探[1]、地质勘探[2]及硬质材料切削加工领域。PDC是金刚石微粒和硬质合金在高温高压下烧结成一体[3]得到的,加工过程中会产生大量废料。废料中混合有砂轮的磨砂碎屑和PDC外圆加工废料,其中含有大量钴[4-5],是重要的钴二次资源。

从废旧硬质合金中回收钴有锌融法、氧化法、机械破碎法、电化学法和酸浸法等。锌融法[6-7]的钴回收率可达98%,且绿色环保,但对设备腐蚀大,杂质较多;机械破碎法[8-9]流程短,效率高,但破碎过程中易引入大量铁杂质;氧化法[10-11]流程短,且粒度可控,但能耗较大,产品杂质较多;电化学法[12-13]是以废料为阳极,使钴变为钴离子进入电解液,然后从溶液中回收钴,产品纯度高,流程短,但工艺成本较高;酸浸法[14-15]是利用酸溶解废料中的钴,将钴转入溶液,之后用还原剂或沉淀剂从溶液中回收钴,流程较短,工艺较为成熟。据此,提出了一种酸浸—草酸盐沉淀法从PDC外圆加工废料中回收钴。

1 试验部分

1.1 试验试剂与设备

硫酸、草酸铵,分析纯;水为去离子水。

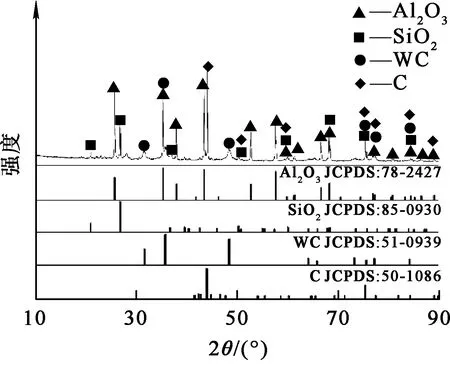

切削废料:国内某PDC制作公司提供。XRD分析结果(图1)表明:主要含有氧化铝、二氧化硅、WC及金刚石;钴含量相对较少,图中未显示。虽然钴含量较少,但PDC外圆加工废料较多,且目前针对这种外圆加工废料主要以丢弃、填埋为主,造成钴资源的浪费。

图1 PDC外圆加工废料的XRD分析图谱

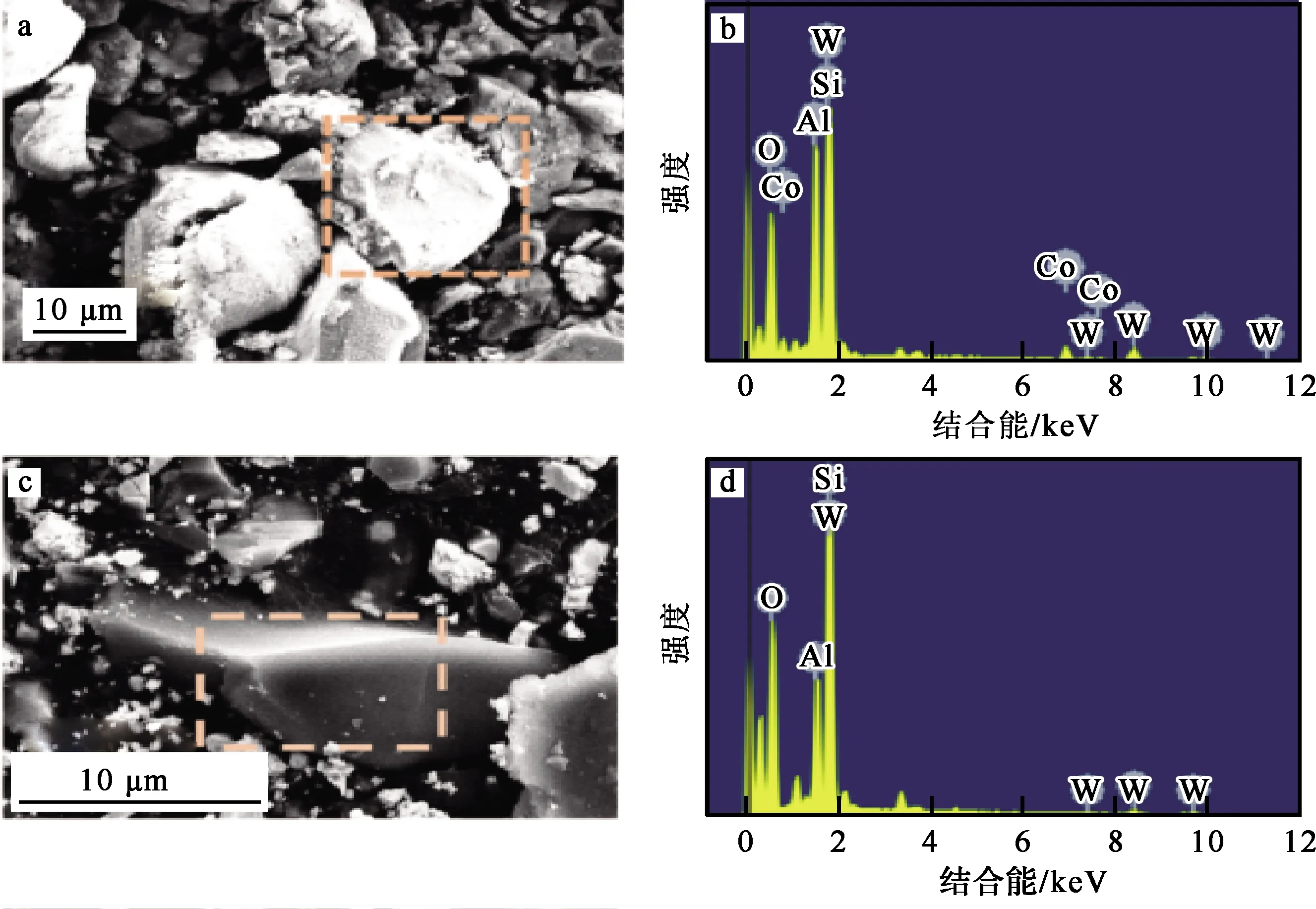

PDC加工废料及硫酸浸出渣的SEM图像和EDS图谱如图2所示:浸出前颗粒粒径5 μm,主要成分W、Al、Si、O及Co;浸出后,颗粒表面光滑,主要成分仍为W、Al、Si、O,但不含Co,表明Co已被浸出。

a、b—PDC废料浸出前的SEM图像、EDS图谱;c、d—PDC废料浸出后的SEM图像、EDS图谱。

试验设备:pH计,pHSJ-3F型,上海精科仪器公司;磁力加热搅拌器,78-1型,金坛市医疗器械厂;电热鼓风干燥箱,WD841-1型,吴江万达电热设备有限公司;电子天平,AUY220型,日本岛津公司;XRD衍射仪,IRTracer-100型,日本岛津公司;扫描电子显微镜,SSX-550型,日本岛津公司。

1.2 试验原理与方法

试验在烧杯中进行,水浴加热。烧杯中加入一定质量PDC废料,再加入一定浓度硫酸溶液,搅拌一定时间后过滤。以ICP法测定浸出液中钴离子浓度,计算钴浸出率。

酸浸反应:

(1)

金属钴在酸性条件下,可直接被转化为钴离子,实现浸出。浸出液中的钴用草酸盐沉淀法回收,pH在2~8范围内,钴几乎完全沉淀:

CoC2O4↓+(NH4)2SO4。

(2)

2 试验结果与讨论

2.1 硫酸浓度对钴浸出率的影响

20 ℃下,硫酸溶液体积20 mL,PDC废料质量1 g,浸出时间60 min,搅拌速度400 r/min,硫酸浓度对钴浸出率的影响试验结果如图3所示。可以看出:硫酸浓度高于0.2 mol/L后,钴浸出率稳定在93.85%左右。

图3 硫酸浓度对钴浸出率的影响

2.2 固液质量体积比对钴浸出率的影响

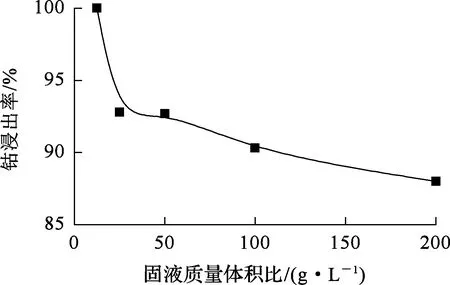

20 ℃下,硫酸浓度0.2 mol/L,浸出时间60 min,搅拌速度400 r/min,固液质量体积比对钴浸出率的影响试验结果如图4所示。

图4 固液质量体积比对钴浸出率的影响

由图4看出:随固液质量体积比增大,钴浸出率有所降低;固液质量体积比增至50 g/1 L后,即1 g PDC废料加入20 mL硫酸时,钴浸出率趋于稳定。

2.3 温度对钴浸出率的影响

硫酸溶液体积20 mL,PDC废料质量1 g,硫酸浓度0.2 mol/L,浸出时间60 min,搅拌速度400 r/min,温度对钴浸出率的影响试验结果如图5所示。可以看出:随温度升高,钴浸出率提高,并始终保持在85%以上。

图5 温度对钴浸出率的影响

2.4 搅拌速度对钴浸出率的影响

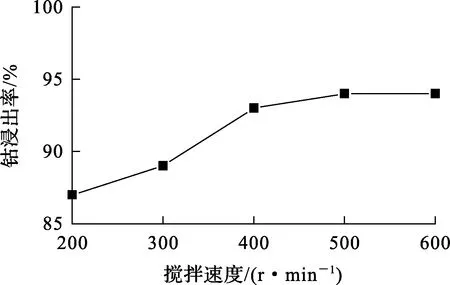

硫酸溶液体积20 mL,PDC废料质量1 g,硫酸浓度0.2 mol/L,温度20 ℃,浸出时间60 min,搅拌速度对钴浸出率的影响试验结果如图6所示。

图6 搅拌速度对钴浸出率的影响

由图6看出:随搅拌速度从200 r/min提高到600 r/min,钴浸出率仅略有提高,变化不大。

2.5 浸出时间对钴浸出率的影响

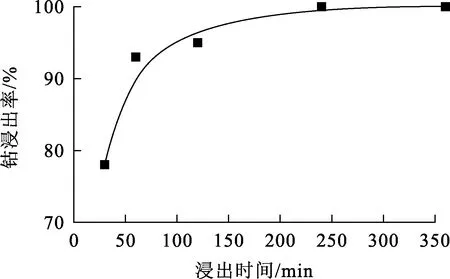

硫酸溶液体积20 mL,PDC废料质量1 g,硫酸浓度0.2 mol/L,温度20 ℃,搅拌速度400 r/min,浸出时间对钴浸出率的影响试验结果如图7所示。

图7 浸出时间对钴浸出率的影响

由图7看出:浸出时间延长至4 h,钴浸出率达最高且趋于稳定,接近100%。

2.6 浸出液中钴的沉淀

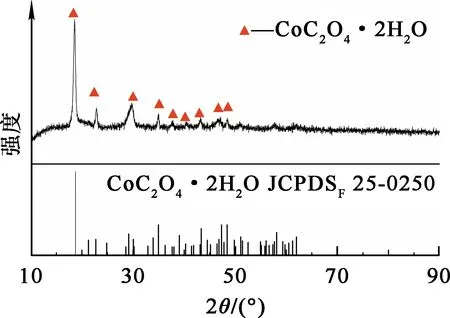

将浸出液pH调至2.0,加入0.1 mol/L草酸铵溶液,搅拌反应1 h后过滤,得草酸钴沉淀。XRD图谱如图8所示,沉淀物的SEM图像及EDS图谱如图9所示,。沉淀物粉体主要是2 μm的棒状颗粒,为草酸钴。

图8 草酸钴粉末的XRD图谱

图9 草酸钴的SEM图像(a)和EDS图谱(b)

3 结论

PDC外圆加工废料中的钴可采用硫酸浸出—草酸铵沉淀法回收,此法简便、高效,有较好回收效果,钴回收率在90%以上。