油樟叶渣制备生物质材料工艺筛选

范富强,魏琴*,莫开林

1.宜宾学院,四川宜宾 644000;

2.四川省林业科学研究院,四川成都 610081

油樟为中国特有树种,主产宜宾市,亦称宜宾油樟。宜宾作为全国最大的油樟基地,年产油樟油约1万t,同时产生的废弃油樟叶渣超过50万t。目前对油樟叶渣的处理主要是进行直接堆积,这会造成资源浪费和环境污染。据调查只有少数脱油油樟叶渣用于栽培茶树菇、平菇和姬菇[1,2],但一是用量小,二是栽培后的培养基仍需进行废料处理;有少数企业利用油樟叶渣制作活性炭和生物质燃料[3,4]。有农林废弃物混合成型的研究[5],水稻秸秆压块成型工艺参数研究[6],原料是影响固化成型的主要因素[7],尚未见开展成型材料的性能评价研究。由于油樟叶渣含有枝和叶,具有松散、无定型、不均匀等特点,传统的成型工艺效果不好。本研究以油樟叶渣为实验原料制作生物质材料,以新型黏合剂替代化工类黏结剂,减少非环保型原料的使用,解决生物质材料可降解能力差、环保性能差等问题;并研究了制备工艺对成型的生物质材料黏合性、是否开裂、是否长霉、抗跌落情况的影响。

1 试验材料及方法

1.1 试验材料

油樟叶渣、面粉、豆粉、淀粉、木质素,氢氧化钠(化学纯)。

1.2 试验设备

恒温水域锅、烧杯、玻璃棒、干燥箱、粉碎机、电子天平、1 mm筛网。

1.3 试验方法

1.3.1 黏合剂制备工艺筛选

(1)黏合剂主要物质筛选

取三个烧杯,分别加入淀粉、面粉、豆粉各50 g,每个烧杯分别加入250 mL水后,搅拌十分钟;再加入木质素0.2 g,搅拌十分钟;最后加入氢氧化钠1 g搅拌30 min,制成3种黏合剂。再将制成的黏合剂分别与粗细程度相同的油樟叶渣粉末混合,制成长6.5 cm、宽3.25 cm、高2.2 cm的长方形样品,称为本实验标准样品,在25℃进行干燥,重复以上试验10次。

(2)木质素加入量筛选

分别取木质素0 g、0.1 g、0.15 g、0.2 g、0.25 g、0.3 g加入基础配方,面粉50 g、水250 mL、氢氧化钠1 g,制成六种不同的黏合剂,再分别与相同粗细程度的油樟叶渣进行混合,制成标准样品,在25℃进行干燥。

(3)氢氧化钠加入量筛选

分别取氢氧化钠0 g、0.5 g、1 g、1.5 g、2 g、3g、4 g加入基础配方,面粉50 g、水250 mL、木质素0.2 g中,制成七种黏合剂,再分别与粗细程度相同的油樟叶渣进行混合制成标准样品,在25℃进行干燥。

1.3.2 生物质材料制备工艺参数筛选

(1)油樟叶渣粗细程度筛选

本实验标准样品制作参考青砖茶加工工艺,主要包括压制和定型[8]。将油樟叶渣粉碎,在1 mm的筛网下进行颗粒区分。一是直接粉碎未进行过筛的粉末标记“混”,二是过1 mm筛孔的粉末标记“细”,三是取过1 mm筛孔之后剩下的粉末标记为“粗”。用优化工艺下制备的黏合剂与不同粗细程度的油樟叶渣粉末制作标准样品,将制作的标准样品在25℃进行干燥。

(2)干燥温度筛选

利用优化工艺下制备的黏合剂与粗细程度为“混”的油樟叶渣粉末进行混合,制成五个组的标准样品,每组15个,将不同组别的样品放在不同温度环境下。1组放在室温(夏季室温35℃左右),2组放在干燥箱(60℃),3组放在冰箱A(4℃),4组放在冰箱B(−28℃),5组放在干燥箱(25℃)。每隔1h观察其开裂情况。

(3)样品开裂因素筛选

在根据优化工艺下制备的黏合剂与粗细程度标记为“混”的油樟叶渣粉末进行混合制成标准样品,同样制成五个组,每组30个样品,同样放在上述各温度条件下进行干燥。每组再分为A、B组,A组每隔0.5 h均匀翻动一次,使其水分均匀散失,B组不翻动。每隔1 h观察其开裂情况并做记录,后期根据开裂数量统计,分析样品开裂原因。

根据优化工艺下制备的黏合剂与粗细程度标记为“混”的油樟叶渣粉末进行混合制成球型,球型样品直径在1~1.5 cm之间。分别制成五个组,每组样品15个,将不同组别的样品放在不同温度下进行干燥。每隔1h观察开裂情况,并做统计,后期根据统计分析开裂原因。

(4)样品长霉因素分析

样品在实验过程中出现长霉情况,根据实验设计,利用优化工艺下制备的黏合剂与粗细程度相同的油樟叶渣粉末混合制成两个批次标准样品,分为A、B组,A组每隔0.5 h翻动一次,B组不进行翻动。对比长霉情况。

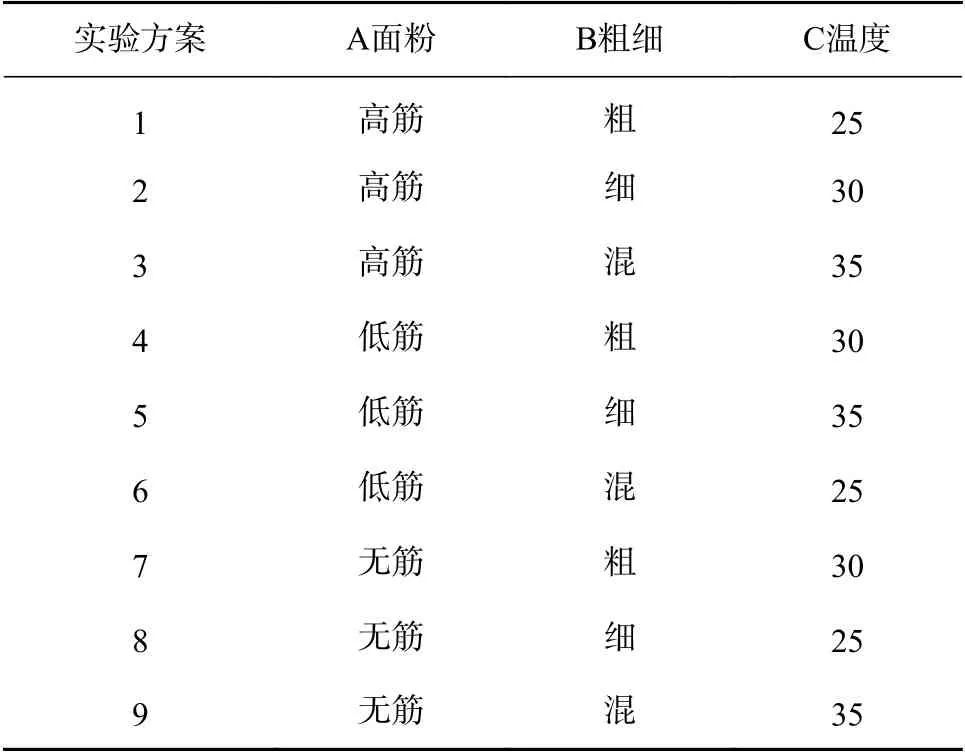

1.3.3 正交试验

根据黏合剂调配和后期样品干燥的单因素筛选实验结果,分别确定黏合剂的主要成分、油樟叶渣粉末粗细、干燥温度作为实验的因素,每个因素备选三个水平,见表1。

表1 正交试验因素表Tab.1 Factorsof the orthogonal experiment

利用L9(34)正交表设计正交试验如表2。

表2 正交试验设计Tab.2 Design of the orthogonal experiment

每一个实验方案做10个样品,实验的筛选依据是开裂情况和样品1 m跌落情况,各记录数据为10个样品数据的平均值。根据实验中各组的具体情况,利用二次统计法做实验分析。

2 结果与分析

2.1 黏合剂制备工艺

2.1.1 黏合剂主要物质筛选结果

黏合剂调配过程中,3号将豆粉作为主要调胶物质时,必须一直搅拌,在一直搅拌的情况下呈现液态,若停止搅拌,会在6~8 s的时间内凝固,失去黏合性。将3号黏合剂在一直搅拌的情况下与油樟叶渣粉末混合制成标准样品,制作过程中初步观察3号黏合剂与油樟叶渣粉末黏合程度极差,在25℃的情况下干燥,干燥后进行1m跌落试验,跌落一次后样品直接碎裂。因此3号豆粉不适合作为本实验用调胶主要物质。1号与2号调配的黏合剂呈黏稠态,与相同粗细程度的油樟叶渣粉末混合制成标准样品,制作过程黏合剂黏合性能较好,经干燥发现油樟叶渣粉末黏合紧密。制成的样品进行1 m跌落试验均能大于30次。在做重复调配黏合剂的实验时,发现淀粉在加热过程中对温度过于敏感,加热过程中极其容易随着温度的上升而失去黏稠状态,同时失去了黏性。在10次淀粉作为主要成分的调配中,6次由于温度偏高,淀粉和水的混合物一直为液态,1次由于温度偏低,同样一直为液态,只有3次调配符合要求,调配黏合剂的失败率为70%。而相比较面粉胶对温度的敏感性不高,调配黏合剂中未出现失败的情况,且在较低温度的情况下同样可以出现黏稠态,本实验做的在加热条件下与未加热条件下调配黏合剂的对比实验中,最后成型的均为黏稠态,加热时调配黏合剂速度比未加热要快。经过比较,最终选择面粉做黏合剂的主要成分。

2.1.2 木质素加入量

木质素作为增强剂在本实验中增强黏合剂的黏性,在制备的6组实验样品中,在调配黏合剂时初步观察未发现有明显区别,在与相同粗细程度的油樟叶渣粉末进行混合制成标准样品,经干燥后进行1 m跌落试验,发现在50 g面粉时加入0.15~0.25 g木质素的组别的样品,抗跌落次数都是在30次以上,所以每50 g面粉加入木质素的量为0.15~0.25 g。

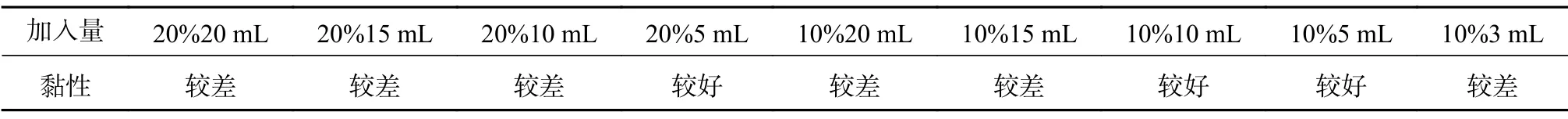

2.1.3 氢氧化钠加入量

氢氧化钠在经过空白对照试验后发现,不加氢氧化钠的面粉胶中,糊化程度不够,黏合剂所呈现出来的黏性不够,所以本实验选择加入氢氧化钠。加入氢氧化钠后,根据调胶过程中观察黏合剂的黏性程度和后期黏合剂与相同粗细程度油樟叶渣粉末混合情况,记录各组氢氧化钠黏性情况如表3。

表3 氢氧化钠加入量筛选Tab.3 Screening of NaOH dosage

当氢氧化钠加入量过多时,黏合剂的黏稠性降低,无法很好的与油樟叶渣粉末进行混合,同时成本偏高;当氢氧化钠加入量偏少时,会使调配的黏合剂出现分层,糊化不完全,黏性降低明显。经过筛选比较,选择了每50 g面粉,加入0.5~1 g溶于水的氢氧化钠。

综上,黏合剂的制备工艺为:每50 g面粉加水60~80 mL搅拌6~8 min,加入木质素0.15 ~0.25 g继续搅拌8~10 min,最后加入0.5~1 g溶于水的氢氧化钠,继续搅拌30~40 min。全程70~90 ℃水浴中进行。

2.2 生物质材料制备工艺

2.2.1 油樟叶渣粗细程度筛选结果

在三个不同粗细等级的油樟叶渣粉末和优化工艺下制备的黏合剂混合,制成表面粗细程度不同的标准样品,制作过程中各粗细程度的油樟叶渣粉末均能与黏合剂很好黏合,记录制作样品难度、干燥后样品表面光滑程度、干燥后样品是否产生裂缝对比情况见表4。

表4 样品成型筛选Tab.4 Screening of sampleshaping

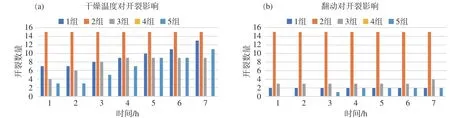

2.2.2 干燥温度对开裂影响

在相同的标准样品放在五个不同的温度条件下,每隔1h记录样品开裂情况,每组15个样品,开裂情况见图1a。

图1 干燥温度和翻动对开裂影响Fig.1 Effectsof drying temperatureand overturning on cracking

经过观察,发现除第4组以外各温度条件下的开裂情况大致相同,当把第4组样品拿出放到常温下解冻时,样品依然大部分开裂。本次试验经过几次重复试验,实验结果依旧如此,由此得出结论,温度条件不是引起样品开裂的主要因素。

2.2.3 翻动对开裂影响

经过分析可知,温度不是引起标准样品开裂的主要原因,因此再做两组相同实验,分别标为A、B组,A组每隔0.5 h均匀翻动一次,B组不翻动。结果显示,B组结果与干燥温度筛选结果相同,A组实验结果见图1b。

经分析,在每隔0.5 h翻动一次的情况下,个别组的开裂率出现了不同。1组、3组和5组开裂样品个数出现了明显的减少,说明温度在35℃、4℃和25℃的情况下,造成样品开裂的主要原因是水分散失的均匀程度。2组所有样品均开裂,主要原因是温度太高,水分散失太快;4组由于冷冻均未开裂。同时发现,第3组,温度在4℃时,干燥太慢,花费时间过多。

2.2.4 样品长霉因素分析

未进行翻动的B组48 h后底面长霉。进行翻动的A组一直没有长霉。在长霉的样品中,只有底面才有长霉,其他面没有。原因是因为底面水分没有进行均匀散失,其他面暴露在空气当中,能够进行水分的散失,所以未长霉。经过翻动的A组,每隔0.5 h就进行翻动一次,每一个面都能均匀的散失水分,所以未长霉。

根据单因素实验的初步筛选,选取对制作生物质材料起主要作用的因素进行正交试验[9],筛选出制作生物质材料的主要工艺。

2.3 正交实验结果

2.3.1 抗1 m跌落测试

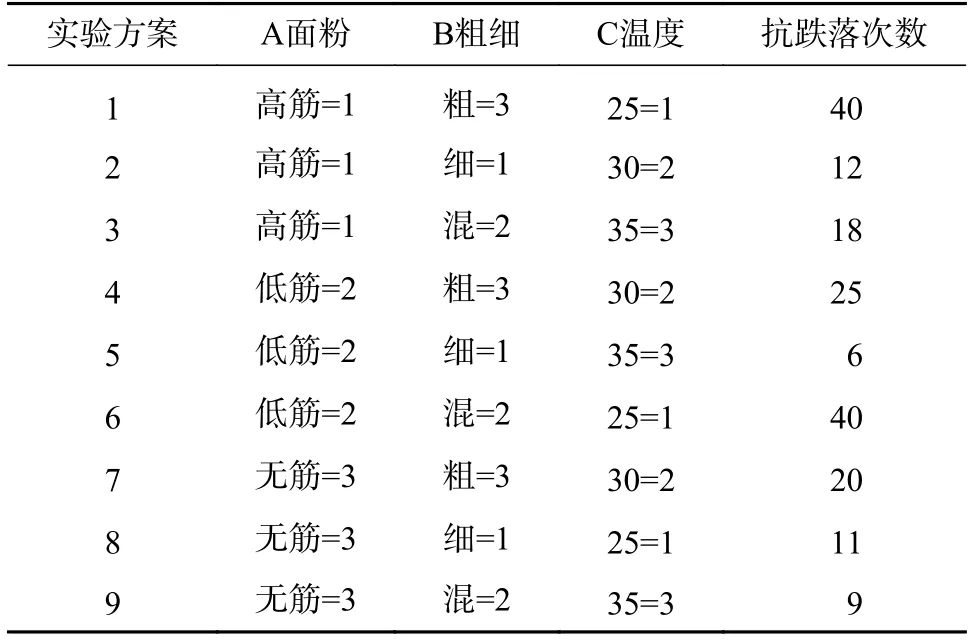

根据正交试验相应设计,统计抗1 m跌落的次数,见表5。

表5 抗1m跌落试验结果Tab.5 Test results of 1 meter drop resistance

根据表5结果,由抗跌落次数筛选出的最优组合A1B3C1和A2B2C1。

2.3.2 开裂情况筛选

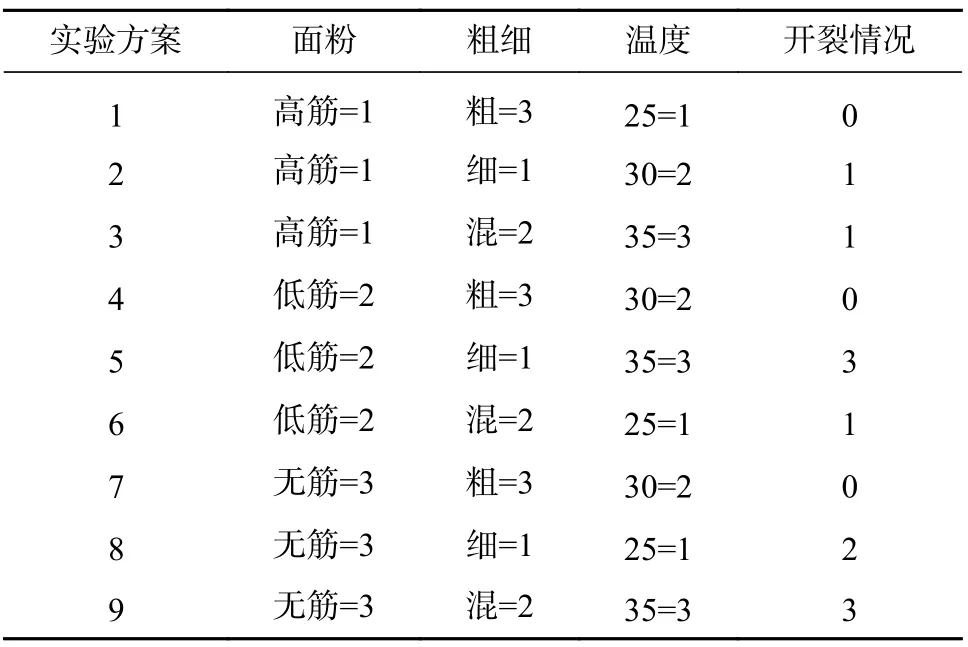

根据正交试验,记录开裂情况统计,见表6。

表6 开裂情况试验结果Tab.6 Test resultsof cracking condition

由表6可知,根据开裂情况筛选出的最优组合应该是:A1B3C1、A2B3C2和A3B3C2。

综合抗跌落次数中筛选出的最优组合A1B3C1和A2B2C1,开裂情况筛选的最优方案A1B3C1、A2B3C2和A3B3C2,得出本实验的最佳方案为A1B3C1:高筋面粉+粗油樟叶渣(过1 mm筛孔剩下)+25℃干燥。

3 结论

油樟叶渣粉碎后,材质疏松,直接当做生物质材料在性能上有许多不足。为了让油樟叶渣制成的生物质材料成为韧性性能较好的材料,本实验经过了不断的探索,调配出了新型黏合剂。新型黏合剂以面粉为主要原料,经加工过后,黏性大,与油樟叶渣混合后制成的生物质材料韧性好,不易断、折、碎。不仅解决了油樟叶渣材质疏松的问题,还增强了生物质材料的性能。

用油樟叶渣制备生物质材料可以彻底解决油樟油加工废弃物问题,不会产生二次污染;同时,油樟叶渣制备生物质材料所需设备投入不大,产品经济效益较好。当然,本试验重点研究了油樟叶渣生物质材料开裂、长霉及抗跌落情况,对材料的力学性能等尚需进行进一步深入研究。