印度米糠油生产技术综述

Pradosh Prasad Chakrabarti,Ram Chandra Reddy Jala

(印度科学与工业理事会(CSIR)-国家化工研究院,脂质科学与技术研究所,印度 海得拉巴 500001)

米糠是碾米时产生的副产品。稻谷经脱壳后得到糙米,糙米被抛光得到白米。米糠指糙米的外棕色层,它含有大约18%~20%的油。蒸谷米的米糠含油量更高(如使用正己烷进行萃取,约22%~24%)。在过去几年中,全球米糠油市场以每年3%左右的速度稳定增长。米糠油的脂肪酸组成较为均衡,是最接近不同健康组织机构规定的脂肪酸组成之一。此外,米糠油还含有谷维素、生育酚(维生素E)、三烯生育酚、植物甾醇、甾醇酯、角鲨烯等微量成分,营养丰富,是一种极为适合人类食用的油脂。然而,要生产优质的食用米糠油,必须克服许多加工技术上的挑战。这些挑战也使米糠油成为了最难精炼的一种食用油。本文将简要讨论印度的米糠油加工技术问题及潜在解决方案。目前,印度是米糠油的最大生产国,其次是中国和日本。近十年来,包括印度尼西亚、孟加拉国、越南等其他国家也开始生产食用级米糠油,且工艺发展十分迅速。

1 米糠原油的萃取

目前,米糠油的萃取技术已相对成熟。考虑到米糠含有大约20%的油,有机溶剂萃取仍然是最适用的米糠原油制取方法。如今全世界基本采用正己烷作为萃取过程中的溶剂。在大多数情况下,为了提高萃取效率,米糠被制成颗粒,萃取溶剂浸入这些颗粒后,会产生含有混合油的米糠原油。混合油经过滤后,再通过蒸脱机进行处理。在浸入溶剂的步骤中,可使用不同类型的浸出器,如平转浸出器、环形浸出器和拖链浸出器。该工艺的最后一步是正己烷回收。溶剂萃取装置所面临的主要技术挑战包括提升能源效率和萃取率、使正己烷损失达到最低、以及通过适当的过滤方法去除混合油中的细粉[1]。目前,集成热量回收技术已应用于许多溶剂萃取设备中。近年来,也有报道称在蒸脱机中使用氮气替代水蒸气可进一步减少能源需求。萃取装置中也可安装经改良的过滤设备,以去除油中的细粉。这些技术能使生产企业最大限度地获得高质量的米糠原油。蒸脱机和正己烷蒸馏装置采用现代化的设计可确保正己烷损失低至0.1%。但由于美国环保署已将正己烷列为危险化学品,在未来,必须对正己烷的替代品进行经济和技术上的可行性测试。据预测,以超临界二氧化碳替代正己烷是可行的。研究人员也尝试探索用其他萃取溶剂,如醇类、柠檬烯、异己烷等来替代。在中国也在推动用正丁烷在亚临界下进行萃取。但目前,全世界米糠油企业仍基本使用正己烷萃取米糠油。

2 米糠油工业所面临的加工问题及解决方案

与其他食用油不同,米糠油并非直接来自油料,而是大米加工的副产品。因此一些固有的品质特点如酸值过高胶质及蜡质含量也高等使米糠油难以被精炼后为人食用[2]。然而,米糠油的脂肪酸组成和营养丰富的微量成分表明,如果经合适的精炼,它不失为最佳的食用油之一。米糠油最突出的缺点是游离脂肪酸(Free Fatty Acid,FFA)较多。米糠中含有一些可裂解甘油三酯的典型脂肪酶,会使米糠油中的FFA 随时间推移逐步释放。当FFA 的量增加到一定程度,从经济的角度看,用传统的碱中和方法进行精炼就不可行了。因此,物理精炼是目前主要采用的米糠油精炼技术。与其他的常见植物油相比,米糠原油的胶质和蜡质含量也更高。米糠原油中只存在磷脂类胶质,有效脱胶是精炼过程中的一个重要步骤。同样,米糠原油中的蜡质也需要去除,因其不可食用,在精炼过程中会造成问题。米糠原油颜色很深,从美观角度上消费者无法接受。因此,必须特别关注去除米糠油中色素(脱色)的问题。消费者还喜欢使用无气味的油进行烹饪,以凸显食物的特色风味。所以脱臭也是米糠油精炼的重要步骤之一。由于米糠油富含营养丰富的微量成分,必须采用合适的技术来尽可能地保留所有这些成分,以提高其食用价值。

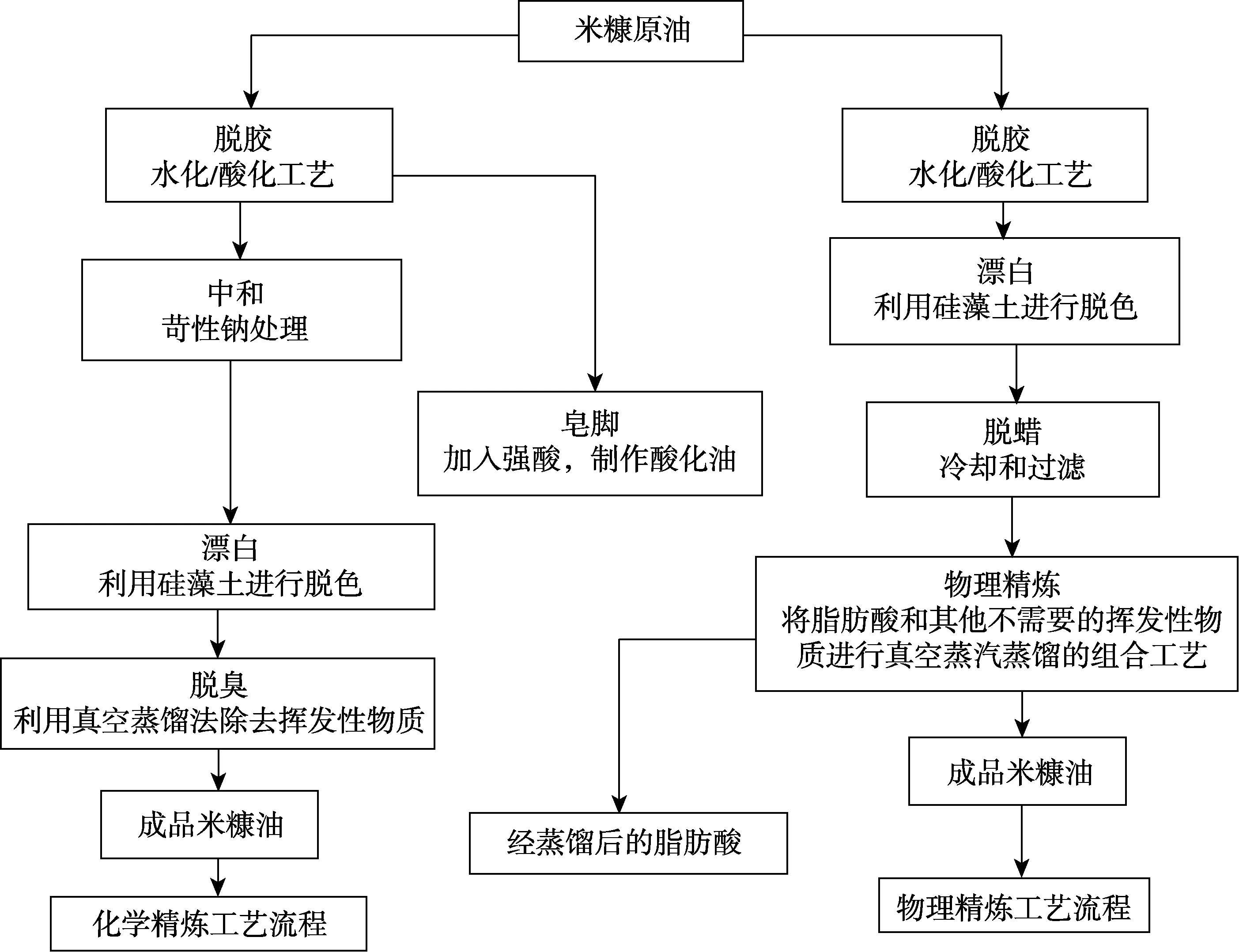

3 脱酸——化学精炼与物理精炼的区别

米糠油的物理和化学精炼的工艺流程见图1,其展示了米糠油的典型精炼工艺中各个步骤发生的物理和化学反应。化学精炼过程需要将碱加入米糠原油,且其量需略高于化学计量要求,用于中和米糠原油油中存在的FFA。如使用氢氧化钠(NaOH)进行中和,则会产生皂类物质(脂肪酸的钠盐)。这些皂类物质无法食用,必须通过反复水洗清除。作为一种表面活性剂,在油水混合物中,皂类物质将产生强烈的乳化作用,使精炼损失增加。因米糠原油的FFA 越多,其中和过程必须加入的碱就越多。这会导致更多皂脚生成,造成更大的损失,这种精炼工艺就不经济。若存在大量其它乳化剂如单甘酯、甘二酯、磷脂和糖脂,则会使加工过程更加复杂,进一步造成米糠油的精炼损失。另一方面,谷维素、生育酚、植物甾醇等米糠油中的大部分酚类抗氧化剂和微量营养素会与皂脚一同脱离,使其营养价值大大降低。皂脚在弃置前需进行处理。皂脚通常会制备成酸化油。但这种工艺产生的洗涤水含有非常高的总溶解固体(TDS),会对环境造成危害。

图1 米糠油物理和化学精炼的工艺流程Fig.1 Processes of chemical and physical refining

物理精炼过程中,FFA 可通过在较高温度(220~250 ℃)下使用直接蒸汽进行汽提来去除,同时去除产生不良气味的化合物(脱臭)。在此过程中,须维持较高的真空度。采用物理精炼的先决条件之一,是进入脱酸设备的米糠原油含磷量低于5 mg/L。如果在物理精炼前对原油进行高效脱胶及脱蜡预处理,即可获得质量极高的成品米糠油。物理精炼对环境友好,且通过物理精炼得到的成品米糠油中保留了大量的微量营养素[3]。

综上所述,显然可以得出:物理精炼应是精炼米糠油的首选工艺。目前,印度的大多数米糠油工业已经转为采用物理精炼工艺,中国、日本和其它国家,如孟加拉国、印度尼西亚和越南的米糠油工业则正在逐步转用物理精炼工艺。

4 原材料质量及优化管理

如需经济地生产优质米糠油,FFA 含量是最关键的影响因素。碾米完成后,必须尽早制取米糠油,以防止米糠油中FFA 和部分甘油酯如单甘酯(MG)和甘二酯(DG)含量的上升。如果原油FFA 含量很低(1%~2%),则可进行碱炼,这样可减少皂脚形成。但化学精炼过程中会损失大量微量营养素。一种防止微量营养素损失的方法是在研磨后立即稳定化米糠,以遏制FFA 含量的上升。但稳定化过程中的加热可能会导致米糠油色泽的固化。在精炼前,必须确定油的磷含量、可脱色性、过氧化值和茴香胺值。这些参数可反映米糠原油的质量,以便于采取相应的精炼工艺。大多数米糠油生产厂商按照这些质量参数分类米糠原油样品,采取相应的精炼工艺。如样品的FFA含量超过3%或其他杂质较多,该批原油必须采用物理精炼。一般来说,规划较好的产业链联合体,在碾米厂较为集中的区域,会建有油脂萃取工厂。碾米厂生产的新鲜米糠会由许多车辆运至萃取厂,保证质量参数维持在规定的限度内,使生产富含营养的成品米糠油更为经济。

5 米糠油的脱胶–问题及解决方案

首要的、最关键的精炼步骤,是对米糠原油进行脱胶处理,去除磷脂、金属离子和其他杂质。如不能有效地去除这些成分,会影响后续的精炼步骤。需要通过脱胶去除的主要成分包括以水化或非水化形式存在的磷脂(主要为磷脂酰乙醇胺(PE)、磷脂酰胆碱(PC)、磷脂酰肌醇(PI)和磷脂酸(PA))。这些物质都是很好的乳化剂,会导致后续精炼工艺中的大量损失。此外,随着温度提升,这些物质还会使油的颜色不可逆地变深。水化磷脂可以通过在80 °C 左右使用2%~3%的水进行水法脱胶,然后进行离心分离来轻松去除。但米糠油含有大量的非水化磷脂,因此还需进行额外处理。可与一价金属(如钠或钾)结合的磷脂一般是水化磷脂,而可与二价金属离子(如钙或钾)结合的磷脂一般是非水化磷脂。我们还观察到,在pH 值为6 和7 时,Ca2+、Mg2+与PA 和PE 形成复合物的可能性非常大,二价离子的结合强度比一价离子大1 000 倍。加入足够强的酸可使金属离子同时从水化和非水化磷脂中解离出来。接下来,二价金属离子将与加入的酸结合,并同水一起除去。米糠油行业中非常普遍的做法是加入磷酸或柠檬酸将非水化胶质转化为水化胶质,即酸法脱胶。与水法脱胶相比,经酸法脱胶处理的米糠油残余的磷和金属含量较低。然而,对大多数米糠油而言,即使经过脱色和脱蜡处理,酸法脱胶也无法将油中的含磷量降至< 5 mg/L。由于酸的存在,酸法脱胶的胶质产物无法回收卵磷脂。脱胶效率过低令脱色过程中产生大量泡沫,使所需的脱色土用量上升,脱色土中大部分吸附点用于吸附胶质,加大油脂损失。超级脱胶法能使磷残留量比标准的酸法脱胶低的说法少见有研究报道,其脱胶水平高低主要取决于米糠原油的质量。还有一种脱胶工艺是用膜脱胶,它可以一步去除米糠原油中所有的不良成分,如胶质、黏质物、极性物质、色素、金属污染物等。但由于采用抗溶剂膜经济上不可行,膜的产能较小,且易污垢,目前没有商业化的米糠油工厂采用膜脱胶法处理米糠原油。

米糠油的酶解脱胶工艺已日趋成熟。在该工艺过程中,磷脂会被转化为溶血磷脂。由于其亲水性高,溶血磷脂很容易从工业油中分离出来。酶解脱胶工艺最初是为大豆油精炼所开发的。而米糠原油的工业酶解脱胶工艺开发过程则采用了可商用的磷脂酶A1。目前,印度大多数米糠油加工厂都采用酶解脱胶工艺,以生产高质量的物理精炼米糠油,使油中的大部分营养成分保持完整。经酶解脱胶、漂白和脱蜡处理的成品米糠油的含磷量可达规定量(<5 mg/L)。采用酶解脱胶也可使油脂损失降至最低。中国和日本也已开始采用酶解脱胶工艺[4-7]。

6 米糠油的脱色(漂白)–问题及解决方案

与其他大多数主要食用油相比,米糠油的色泽较深,这是因为其含有类胡萝卜素、黄体素、叶绿素、叶绿素等色素成分。脱胶后的油含有残留的皂类物质(如果采用碱中和工艺)、磷脂、高分子量氧化产物和微量金属。如采用化学精炼,则首选在中和后进行脱色;如采用物理精炼,则首选在脱胶后进行脱色。研究发现,与其它油相比,米糠油中的红色色素更多。而红色素对米糠油的色泽影响很大,需要采取特殊方法减少米糠油中红色素的含量。由于碱能使深色色素脱色,化学精炼生产的油,其色泽相对较浅。然而,由于碱炼法很少用于米糠油,为了最大限度地脱去成品米糠油的颜色,必须设计出商业上更可行的脱色工艺。废弃的脱色土会含有25%~30%的油,会导致油脂损失。因此,必须按照“用最少的吸附剂实现最大程度的脱色”的理念设计脱色工艺。一般来说,脱色采用的吸附剂主要是活性脱色土,如蒙脱石、膨润土和荷叶石等。为了脱去红色色素,活性炭也用于米糠油的脱色。一些制造商已经生产了专门用于脱去米糠油中红色的脱色白土。若与活性碳组合使用,米糠油脱色效果十分明显。

高效脱胶对于成功脱色非常重要。如脱胶过程中无法有效地去除磷脂,一部分脱色土就会吸附磷脂,在化学精炼的情况下,吸附土还会吸附残留的皂类物质。低效脱胶会导致脱色罐中出现泡沫,为了控制泡沫,需要降低真空度,导致脱色效率下降。因此,建议米糠油在脱胶步骤中将含磷量降至最低限度。

脱色罐的保养维护是否良好是影响米糠油脱色的另一重要因素。脱色过程中的温度须保持在105~110 ℃左右,真空度在700 毫米汞柱上下。目前,间歇式脱色罐已经过时,大多数米糠油生产厂家已经采用连续式脱色罐,用压叶过滤器过滤热脱色油。为进一步改善脱色米糠油的色泽,一些厂家引入了逆流脱色工艺,据报道,使用该工艺可使脱色土的消耗量减少40%。按照市场需求,工业界也采用两阶段脱色工艺,该工艺使用的吸附剂数量较少,能降低油脂损失和操作成本。此外,一些米糠油样品显绿色/蓝色,可能是因为米糠的质量较差,或油中含有较多的叶绿素色素。加入少量的柠檬酸/磷酸有助于获得色泽更好的米糠油。影响米糠油脱色的重要因素还有脱色剂的添加和叶轮设计(如使用间歇式脱色罐)。如采用全自动的加料系统,平缓地向脱色罐中按比例通入原油,则能产出高质量的、色泽较浅的脱色米糠油[4-7]。

7 米糠油的脱蜡–问题及解决方案

米糠油的另一个缺点是其含有无法食用的蜡质。这些蜡质会使油出现混浊。必须高效去除。蜡质指米糠原油中含有的、分子量较高的脂肪醇和脂肪酸的酯类化合物,会和原油一同被萃取剂从米糠中萃取出来。若想得到寒带国家消费者的认可,米糠油中的蜡质最好维持在低于10 mg/L的水平以通过冷冻测试。由于整个脱蜡过程包括蜡晶的形成、成熟及慢速过滤等步骤,脱蜡是整个米糠油精炼过程中决定性的一步。更多的晶核形成和更大尺寸的晶体生长是脱蜡成功的标志。缓慢的、有体系的冷却在脱蜡过程中起至关重要的作用。另一个影响脱蜡的关键因素是,米糠油中存在含三个饱和脂肪酸的甘油三酯类分子、及大量其它饱和脂肪酸。在相对较高的温度下进行脱蜡,然后在低温下进行冬化处理,能产出透明的米糠油,可轻易通过冷冻试验。由此可见,在脱蜡过程中,工艺参数的选择是很重要的。

在脱蜡过程中,首先,将大约75~80 ℃的热油送入结晶罐,然后在2~3 h 内利用冷却塔的水将其冷却到35~38 ℃。接下来,原油将由冷却水以2~3 ℃/h 的速度进一步冷却到结晶温度。值得注意的是,水温应保持在比油温低4~5 ℃的程度。原油需保持在结晶温度,在温和的搅拌下给予足够的时间来获得晶体。在足量的晶体形成后,对油进行过滤。以上整套流程约需10~12 h,需使用专门设计的搅拌器进行慢速搅拌,以便优先形成晶体。尽管结晶温度对高效脱蜡起重要作用,但其他影响因素,如稻谷特性、其加工工艺流程和产地地理位置等,对脱蜡有相当大的影响。例如,与生米糠相比,对蒸谷米糠中获得的米糠油进行脱蜡要明显容易得多。周围环境温度和油的水分含量也在脱蜡过程中起重要作用。在进行脱蜡前,原油需经适当干燥,因为含水的油可能会改变晶体的生成和过滤速度。有效的脱胶是米糠油成功脱蜡的先决条件,反之则会导致不适当的蜡质结晶生成。因此,经脱胶后油中含磷量应不超过10~20 mg/L。慢速搅拌可以保持油中各成分均匀,最大限度地减少热量和质量的梯度转移,以放缓工艺时间,增强晶体的成核和生长。采用经调控的参数,在设计水平较高的12~15 t 容量的结晶器中,可在8~12 h 内完成结晶。但每个米糠油生产厂家都会根据其原油质量进行设计微调,用于调整脱蜡过程中的工艺参数[4-7]。

8 米糠油的脱臭/脱酸–问题及解决方案

脱臭是米糠油精炼工艺的最后一步。如采用物理精炼,脱臭步骤同时去除游离脂肪酸,因此该步骤也叫脱臭/脱酸过程。在该步骤中,其他挥发性化合物,包括氧化分解产物,如醛和酮、农药残留、一些色素等,会与FFA 和气味物质一起去除。对于大多数植物油来说,脱臭可通过在高于200 ℃的温度和高真空度条件下将直接蒸汽通入油中来实现。但对米糠油而言,由于其FFA含量极高,且米糠油本身呈深色,因此,要特别慎重考虑温度及油在该特定温度下的暴露时间,还必须严格保证真空度;避免法兰盘、密封泵和整个罐体的漏气;同时注意保持蒸汽压力和冷却水温度。

考虑到FFA 必须有效地去除,对米糠油而言,脱臭/脱酸须在较高的温度下进行。尽管有人建议在1~3 mm/汞柱时,温度应该在250 ℃左右[8],但一些报告显示,温度可以再高一些[9]。在该高温下油的暴露时间应更短,因为高温下可能形成反式脂肪酸。由此可见,温度是另一个重要质量参数,必须非常严格地监测。Chen 等[10]开发了米糠油的低温脱臭工艺:在160~170 ℃的高真空下对米糠油进行5 min 脱臭处理,在180~190 ℃下进行1~1.5 h 脱臭处理,然后对米糠油进行超滤。他们还提出了一套精炼方案,包括一个水循环步骤、一个脱臭兼脱酸步骤和一个脱色步骤[10]。也有一些研究人员提出了利用薄膜进行脱酸和脱臭[11]。考虑到以上所有细节,全球品质可信赖的工厂和机械供应商已适当重新设计了他们的脱臭器/脱酸器,使其能够满足生产营养丰富和低反式脂肪酸米糠油的需求。经过适当设计的系统可以去除米糠油中存在的各种FFA。被送入脱臭罐的油的磷含量必须低于5 mg/L,否则成品油将不可逆地变黑。由此可见,精炼时必须采取有效的预处理工艺,特别是需要采用适当的脱胶技术。如能采纳前文所述的所有预防措施,色泽变深的问题也会降至最低。在一些米糠油工厂中,为了获得较为美观的成品油,还会在成品油中加入小剂量的柠檬酸。

9 米糠油的冬化处理

在较低温度下,米糠油会因组分中存在蜡质及含有较多饱和脂肪酸的甘油三酯而变得混浊。这种物理特性使米糠油无法通过5 ℃的冷冻试验,因此需要对米糠油进行冬化。经过脱蜡和冬化处理的米糠油在全世界包括寒冷地区都已得到消费者的认可。由于存在大量的饱和脂肪酸(约20%),米糠油在较低温度(约8~10 ℃)下难以进行脱蜡。因此,为了得到澄清的油,冬化温度必须低于脱蜡温度。一些研究表明,油和蜡质的最高分离效率(89.1%)是在2 ℃/h(从30~20 ℃)和0.5 ℃/h(从20~10 ℃)的冷却速度下,通过离心操作得到的。由此制得的米糠油熔点最低,且油酸/亚油酸的比例最高。这表明,经冬化后,米糠油中的饱和脂肪酸甘油三酯可几乎完全去除。在另一项调查中,将米糠油通入冬化罐,预热到50 ℃,在缓慢搅拌下以1.5 ℃/h 的速度冷却到5 ℃,持续24~40 h,并过滤内容物。由此得到的米糠油通过了冷冻试验,其质量得到了消费者的广泛认可。然而,在气候炎热的国家,冬化只是精炼过程中的一个可选步骤。

从上述讨论可以看出,尽管米糠油在精炼方面存在许多固有的问题,但目前已能通过商业上可行的技术克服这些问题。若采用适当的技术,雇用训练有素的工人,则可生产出高质量、大部分营养成分保持不变的米糠油。目前米糠油行业使用的大多数设备都由低碳钢制造,建议用优质不锈钢设备取代低碳钢设备,油的质量和保质期还将进一步提升。