加氢母站安全可靠运行问题探讨及解决对策

阮锦添,罗 杨,汤佳香

(中国石化广州分公司,广东广州 510700)

0 前言

当前,世界能源紧张和环境污染问题日益突出,氢能作为最具有潜力的清洁能源之一,除了具有燃烧产物洁净、无污染、不产生温室气体等环保性和可再生性外,还是其他清洁能源储存和转换的枢纽,且具有热值高(高效)等优势。2020年,广东省提出将氢能和燃料电池列为优化发展产业,鼓励氢燃料电池和氢能基础设施发展,打造粤港澳大湾区氢燃料电池汽车产业发展示范区。作为地处粤港澳大湾区核心区的广州石化,氢气富余产能为1.2×10t/a,具备为广州市及珠三角地区氢能产业提供氢源的优越条件。本文结合广州石化氢能源一期建设及运行情况,探索加氢母站运行过程中安全可靠性存在的问题,并提出相应的解决对策。

1 氢能源项目工艺流程及加氢母站工艺

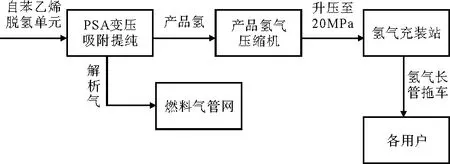

该项目原料气自苯乙烯装置脱氢单元来,经过气液分离后进入吸附器,其中一部分从吸附器出来的解析气通过压缩机进入燃料气管网,而另一部分从吸附器出来的产品氢气经过产品气缓冲罐后由管道输送至氢气升压单元(至氢气压缩机入口)。高纯产品氢气通过压缩机升压至20 MPa后进入氢气充装站。氢气充装站以氢气长管拖车为容器充装,充装至19 MPa后经公路运输至各用户。流程见图1所示。氢气充装站共有6道流程,分别是装车线、高压火炬线、抽真空线、仪表压力、现场压力及氢气质量分析线。

图1 广州石化氢能源项目流程

2 氢气充装过程

充装过程由于涉及的氢气压力等级较高(约20 MPa),且充装物质又具备一定危险性,为了管控充装过程风险,特制定充装过程操作指导,规范操作步骤。大致可将氢气充装操作分为充装前安全检查、充装步骤、充装后检查3个步骤。

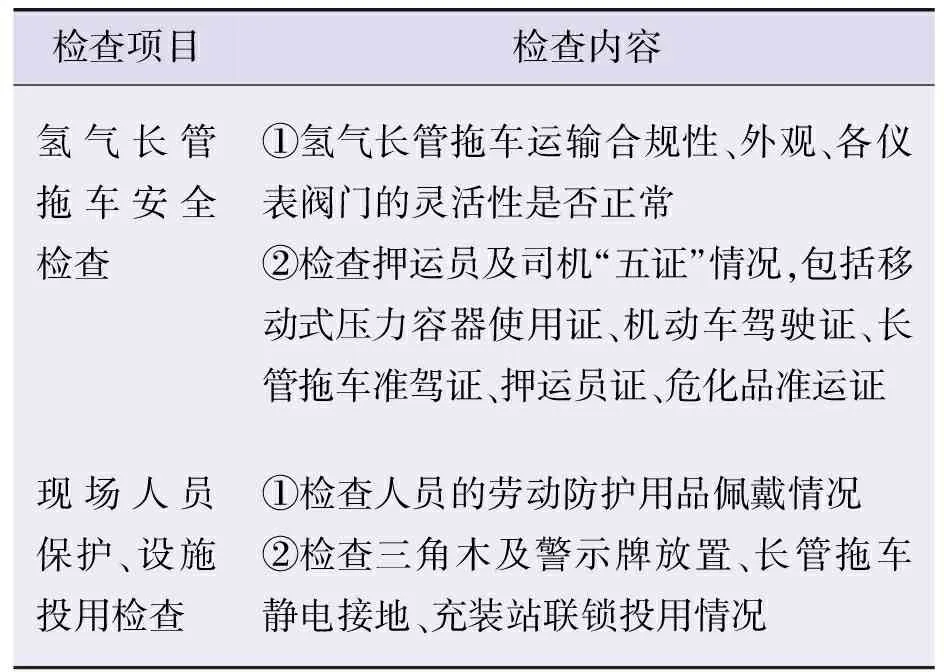

a) 充装前安全检查:主要分为氢气长管拖车安全检查及现场人员保护、设施投用检查。如表1所示。

表1 充装前安全检查内容

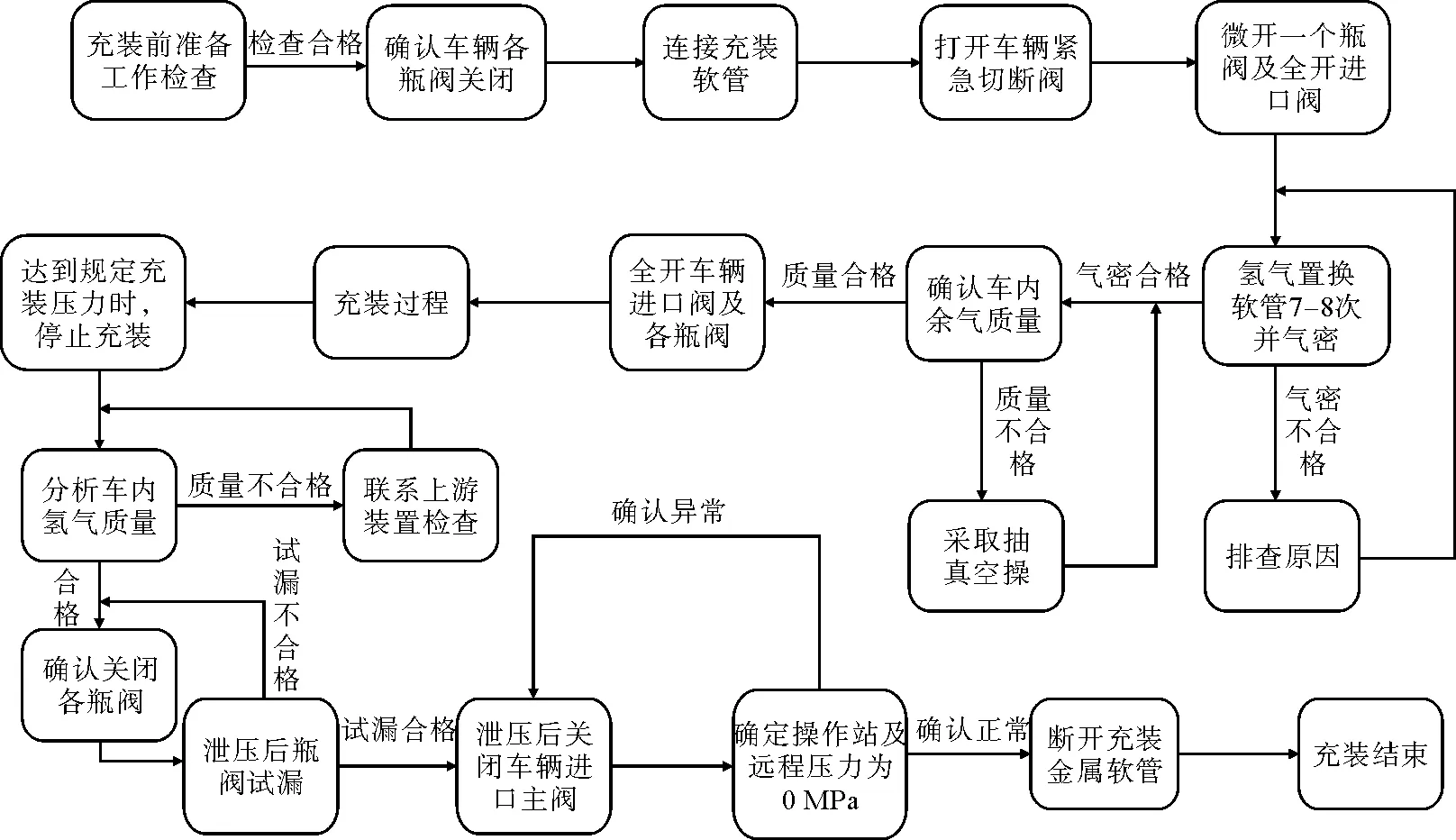

b) 充装步骤:氢气充装过程步骤较为复杂,主要涉及氢气泄漏及氢气产品质量的风险管控。主要过程如图2所示。

图2 氢气充装操作步骤

c) 充装后检查:主要检查车辆充装后各阀门是否关闭及车辆与充装站的各连接是否断开,确保车辆安全启动驶离工厂。

3 加氢母站安全可靠运行存在的问题及解决对策

3.1 充氢行业缺乏相关标准

世界各国十分重视氢能技术标准化工作,根据自身氢能技术特点及产业发展定位,纷纷建立标准体系,研究制定氢能相关技术标准,抢夺氢能技术话语权。我国也十分重视氢能领域技术标准研究与制定工作,截至目前,SAC/TC309发布的氢能直接相关国家标准27项,另有8项氢能技术国家标准已立项在研;SAC/TC342发布燃料电池领域国家标准40项,另有6项燃料电池技术国家标准已立项在研。但国家标准层面主要集中在氢能应用燃料电池技术方面,其他领域氢能技术标准相对薄弱与欠缺。加氢母站等发展较快的氢能技术领域还存在标准滞后、薄弱,甚至是空白等问题,制约了关联产业的发展。如氢气管束车装卸间距及充氢站整体撬装标准目前是空白、部分标准还是继续沿用炼油临氢系统标准,对于高纯氢系统应用存在一定差异。故应大力提倡有能力企业、机构,根据氢能源发展趋势,不断的积累经验,制定相关规范。

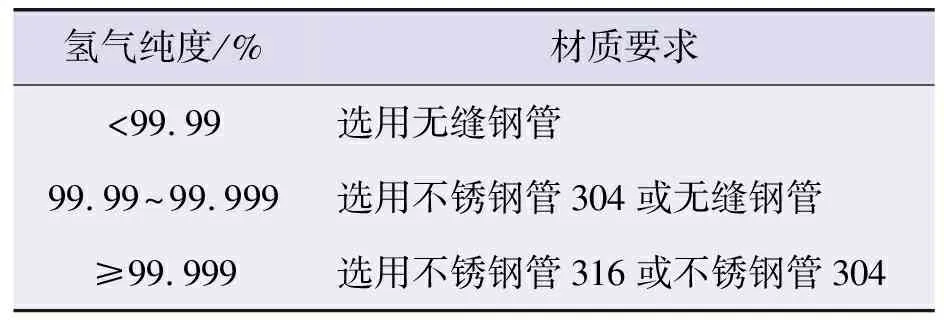

3.2 管线材质选择不当

管线设备是充氢站平稳运行的基础,使用不适当的材质极易引发事故发生。目前充氢站对管线材质设计标准不统一,有些企业采取不锈钢管(304,0Cr18Ni9),而有些采取低碳不锈钢管(316,0Cr17Ni12Mo2),应视情况区分两种材质的使用,其主要跟氢气纯度有关,具体情况如表2所示。

表2 加氢站材质选用国家标准

由于充氢气站压力基本维持在5~20 MPa之间(主要受充装过程压力变化影响),管道输送压力较高,如果管道材质含碳量较高,在输送高压氢气时就容易发生氢脆现象,造成管道应力集中、破损泄漏等事故。可选用对氢脆不敏感材料,例如含量镍、钼的合金。采用低氢扩散性和低氢溶解度的镀涂层,选用Cu、Mo、Al、Ag、Au等金属镀层具有低氢扩散性和低氢溶解度,渗氢会较少。

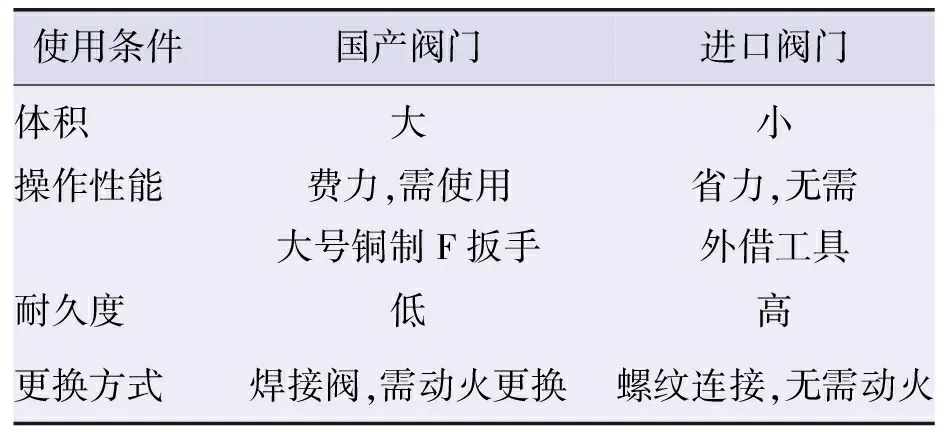

3.3 加氢母站阀门及管线使用隐患

由于充氢站工作压力较高,为了保证充装安全性,需采用耐高压式阀门。国产阀门与进口阀门使用性能对比见表3。而高压截止阀容易出现以下问题:阀门耐高压性差,容易发生内漏;更换阀门需动火作业,危险系数高;阀门手轮较宽,操作半径大且费劲。对于严重内漏阀门,需将充氢站隔离、置换、动火进行更换。加大国产高压阀门的研发力度,对标国外进口阀门,提高国产化技术。

表3 国产阀门与进口阀门使用性能对比

3.4 管线连接方式不佳

本充氢站采取焊接方式连接,一个充装位约有38个焊缝,虽为普通连接方式,但由于其工作压力较高,导致这些焊缝成为安全运行的薄弱环节。目前这连接方式主要存在以下问题:焊缝增多导致密封点数增加,监控难度增大;成为氢脆发生的主要部位,易引起氢气泄漏事故。

加氢母站运行时需定期对各焊缝进行气密试验,确保运行安全。同时研发充装位整体撬装技术,减少现场管线焊接,减少管线上密封点数,降低风险。

3.5 充装计量问题

根据GB50516—2010(2021年版)《加氢站技术规范》对计量要求描述“采用氢气长管拖车、氢气管束式集装箱运输氢气时,可按氢气储气瓶结构容积和起始与终止压力、温度及压缩因子进行计算。”氢气充装量公式如下所示。

Q

=(10×P

×V

)×[273.1/(273.1+T

)]/Z

-(10×P

×V

)×[273.1/(273.1+T

)]/Z

式中:Q

——氢气管束车中实际氢气充装标准体积量,m;P

、P

——需方氢气管束车结束、开始装车时管束车内气体的绝对压力,MPa;V

——氢气管束车的总容积(该数据由管束车生产厂家提供),m;T

、T

——需方管束车结束、开始装车时管束车内气体的温度,℃;Z

、Z

——氢气对应P

、P

、T

、T

下的压缩因子,以经双方认可的压缩因子为准。公式中提到的压力、温度均以氢气长管拖车车上一次表读数所计算,因此在计算过程极有可能存在误差较大的问题,图3为公式计算结果与流量计测量结果偏差率趋势图。偏差主要有以下原因:人为读数造成偏差,读数时方式不准确及无法精确小数点后两位是引起结果偏差的主要原因;氢气长管拖车温度滞后,根据近几个月的充装经验,充装后所显示的温度与送至客户时显示的温度偏差较大,存在5 ℃以上的偏差,足以影响到计算结果准确度。

图3 公式计算结果与流量计测量结果偏差率趋势

从图3看出,其偏差率均是正数,说明公式计算结果比流量计测量数据偏大,平均偏差率约为6.6%,通过原因分析发现,温度滞后性是影响偏差的主要原因。从上述公式可知,由于T

具有滞后性,读数时温度偏低,导致充装后的整体流量偏大,从而引起总充装量偏大,使得与流量计测量值存在偏差。解决措施:升级氢气长管拖车测温设备,将一次表改为电子测量显数表,免去人工读数的误差;提高氢气长管拖车温度计的精度,减缓温度滞后性,提高准确度;采用可靠性及精度高的质量流量计。

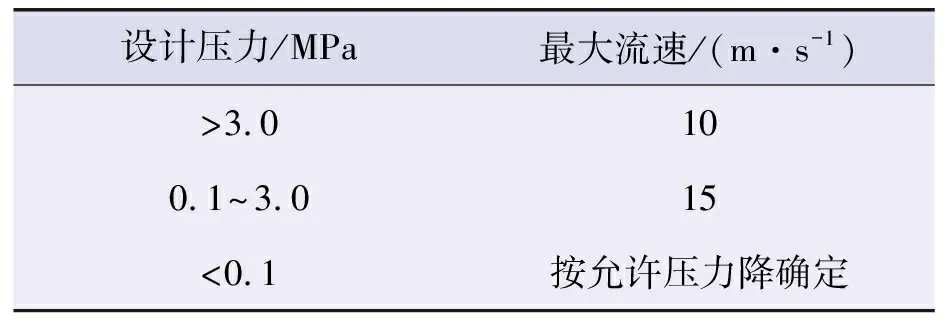

3.6 充装流速过大

充装时流速过大,极易使得氢气与管道摩擦时产生静电,存在着火爆炸等安全隐患。为了消除充装流速过大带来的风险,充装时必须对流速(或流量)进行监控。特别是刚开始充装,此时压缩机出口压力与氢气长管拖车车内压力的差值最大,最容易出现流速过大的情况,也是最容易引起事故产生的阶段。因此要杜绝超流速(或流量)充装的情况出现。

充装流速规定:根据GB 50177—2005《氢气站设计规范》规定,氢气流速应根据管道材质差异制定。其规定情况如表4所示。

表4 碳素钢管中氢气最大流速

注:氢气压力在0.1~3.0 MPa时,不锈钢管中最大流速为25 m/s。

从表4可知,虽国家标准没准确给出压力大于3.0 MPa时不锈钢管的流速值,但可推算在同样的压力等级下,不锈钢管的最大流速比碳素钢管的最大流速值高,因此为确保充氢站运行安全,决定将流速最大值制定为10 m/s。

由于每个充氢站对于流速监控的方法不一样,有的采取流速仪监控,直接测出流速后通过控制充装阀门开度,保持流速在范围内即可。而有的采取流量计监控,此时需要将最大流速要求换算成为最大流量要求,后续通过控制充装阀门的开度保持流量在范围内即可。以本充装站为例,最大流量计算如下所示。

最大流量计算:按目前运行1 350 m/h(额定流量)压缩机计算,标况密度为0.089 kg/m,为了保证不超负荷运行,计算得最大质量流量为120.15 kg/h。其计算过程:W

=1 350 m/h*0.089 kg/m=120.15 kg/h。最大流量验算:为了确保管道内氢气最大流量不超国标流速要求,需对最大流量进行验算。按设计压力20 MPa、温度22 ℃、管径DN28 mm、最大流速10 m/s计算,其公式如下所示:Q

=S

*V

=0.028m*π/4*10 m/s*3 600 s/h=22.15 m/h查阅相关资料,氢气在20 MPa及22 ℃下,密度为14.616 kg/m,代入可得:W

=22.15 m/h*14.616 kg/m=323.7 kg/h>120.15 kg/h因此,本充装站的氢气在管线内的最大流量为120 kg/h时,可同时满足压缩机不超负荷及不超流速要求。当然,不同能力的充装站对应着不同的充装最大流量要求,其最大流量计算也可参考上述换算过程。

4 结语

本文通过阐述广州石化加氢母站工艺流程及充装步骤,分享加氢母站进行高纯氢充装的实践经验,分析运行风险管控、及充氢站存在的问题,并提出针对性的措施和建议。意在为氢能源的安全利用总结经验,推动企业制定相关规定,完善加氢母站各项安全技术措施,更好地利用和发展氢能源。