车用氢能产业链安全事故分析及防范探讨

丁莉丽

(中石化青岛安全工程研究院有限公司,山东青岛 266104)

0 前言

国际氢能委员会曾发布报告称,氢能源是能源结构转型的重要方式,氢能具有来源广泛、利用高效、清洁环保等特点,既是清洁能源,又是支撑化石能源清洁化、可再生能源规模化的重要手段,基于这些特点,氢能产业链正在不断延伸和完善,氢的电解制取、储氢材料、氢的运输、燃料电池等氢能技术不断发展。

为积极推动氢能产业发展,各国政府都加大力度推进加氢站的建设,根据公开资料统计,截至2020年底,全球运营中的加氢站共有553座,另外有225座加氢站正在计划投建。仅2020年,全球共有107座加氢站投入使用,其中,欧洲29座,亚洲72座,北美洲6座。有4个国家在扩张方面表现出了特别的活力:德国增加了14座加氢站,中国增加了18座,韩国增加了26座,日本增加了28座。

氢气易燃易爆,燃烧范围宽(4%~75%)、点火能量低、扩散系数大且易对材料力学性能产生劣化,在制备、储存、运输、加注和使用过程中均具有潜在的泄漏和火灾爆炸危险,因此,氢能安全是车用氢能产业发展的前提。

1 国内外车用氢能安全事故统计分析

通过查询2000—2020年间美国H2Tools数据库、日本High Pressure Gas Safety Act数据库、欧盟HIAD数据库和我国化学品事故信息网,共查得90例车用氢能产业链的制取提纯、供氢母站、公路运输、加氢站4大环节的国内外有关事故,事故主要发生在以下5方面:①设计缺陷:未按照相关标准进行临氢设备的设计或制造;②密封失效:包括阀门、法兰、垫片等位置的密封结构失效;③设备失效:临氢设备或安全设施故障;④操作失误或维护不当:人为失误或未按照相关规定进行设备维护;⑤交通事故:氢气运输车辆事故。

1.1 氢能制取和提纯环节事故统计

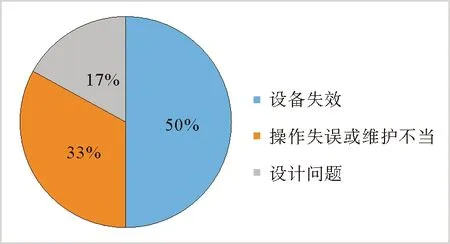

当前氢能大规模制取80%主要是通过化石燃料制取,包括煤制氢、天然气制氢等,主要的提纯工艺是变压吸附分离(PSA)。无论是化石燃料制氢还是PSA工艺,在炼油、化工、化肥等行业均有数十年的应用实践并形成了较为可靠的安全管控措施,因而氢能制取和提纯环节事故并不频发。相关数据库中氢能制取和提纯环节事故案例共12例,其中设备失效5例,密封失效4例,这两种失效导致了75%的事故,见图1,同时上述事故中共有9例最终发展成为火灾或爆炸。氢能制氢及提纯环节应从设计安全和运行安全两个方面提升该环节的安全性。

图1 氢能制取和提纯环节安全事故统计分类

1.2 运输环节事故分析

车用氢能运输主要通过管束车和储氢瓶,涉及到的设备相对简单。相关数据库中车用氢能运输相关事故案例共24例,见图2,其中9例为交通事故,占比最高。储氢瓶、阀门、管道连接件、安全泄放装置等导致的设备失效和密封失效也是事故高发的另一诱因。此外,还有部分事故是因工作人员错误操作引发。这些事故中,33%最后发展为火灾或爆炸事故。

图2 氢能运输环节安全事故统计分类

1.3 供氢母站环节事故分析

供氢母站主要是为管束车、储氢瓶充装氢气的场所,相关数据库中供氢母站环节事故案例最少,仅有6例,见图3,均发生在管束车充装过程,3例是由阀门、密封件、爆破片失效导致,2例为员工操作失误导致,1例为设计问题,其中3例最后发展成为火灾或爆炸事故。

图3 供氢母站环节安全事故统计分类

1.4 加氢站及合建站环节事故分析

加氢站工艺复杂,设备众多,且涉及高压、易燃、易爆气体,各个节点均存在一定的风险。以美日两国为例,本研究中考虑的日本加氢站类型为使用天然气或其他能源的现场制氢式,以及接收气态氢和液态氢并进行存储的外部供氢式。本研究中考虑的部分美国加氢站为使用液态氢的外部供氢式,其他加氢站的类型尚不清楚。相关数据库中加氢站及合建站环节事故案例共有48例,见图4,其中占比最高的密封失效,达到46%,大多数此类事故均由法兰、垫片、阀门等接头部位的泄漏导致,其他事故的原因包括设计问题、设备失效、人员操作失误等原因。48例事故中,最终有19%发展为火灾或爆炸事故,说明如果能在氢气泄漏早期及时发现并采取有效措施,能够有效防止事故的进一步扩大。

图4 国外加氢站事故统计分类

由图4可知,泄漏2(法兰、阀门、密封件等损坏)是最常发生的加油站事故类型,大多数的此类事故是因为密封结构没有完全上紧导致密封失效。例如2019年6月10日发生在挪威奥斯陆的加氢站起火爆炸事故起因就是高压储存单元的螺栓安装故障(预紧力不足),因螺栓未完全拧紧导致密封圈处有少量泄漏,并进一步导致密封圈磨损,最终泄漏量超过泄漏孔的承受能力,氢气失控泄漏。

泄漏1(主体设备和管道故障或损坏)事故的数量相对较少,此类事故多数是由于设计失误引起,例如在设计过程中没有充分考虑到设备振动等引起的疲劳失效或因使用了与氢气不相容的材料。

泄漏3(人为操作失误或其他影响)主要原因在于人工操作,因日本不允许采用自助加氢,因此少见此类事故的报导。如果未来加氢站要像加油站一样提供更多的自助服务,需要考虑顾客加油过程中会出现的各种类型的失误操作,并提供相应的保护措施和开发相应的安全设备。

火灾和爆炸事故是泄漏引起的更加严重的事故,此类事故中设计失误和制造失误的占比为44%,因此要避免大事故,需要从源头上对涉氢设备加强管理。

图2~图4是2004—2015年日本、美国两个国家在加氢站的整个流程中发生的事故,由图可见:泄漏2是日本和美国加氢站中最常报告的泄漏类型,大多数泄漏2事件是由扭矩和密封不足引起的;日本发生泄漏2事故的数量相比美国明显偏高,主要原因是日本在氢气设备和管道之间的连接中多采用螺栓连接,而美国更多采用的是焊接,对于氢气这种高压储存和运输的气体,需要尽量减少密封点的数量;泄漏1常见的原因主要是设备设计错误,日本加注系统接头的振动疲劳和充装软管疲劳引起泄漏事故;美国充装软管疲劳、管道焊接部件疲劳、卸压阀使用不合格材料以及充装软管的维护不良引起泄漏事故。可以发现在加氢站的全流程中几乎每个环节点都发生过氢气事故,因此在每个环节上对氢气泄漏的监控都非常重要。

2 国内外车用氢能安全风险分析

a) 氢能制取及纯化环节。化石燃料制氢过程反应温度高,转化炉温度高达800~900 ℃,压力达到3~4 MPa,高温、高压叠加临氢环境以及开停工及检维修过程涉氢操作是制氢装置面临的主要风险;水电解制氢系统主要风险是氢气泄漏及爆炸,包括氢气泄漏、流动过程产生的静电火花、氢气的吸附剂动火前未充分置换、制氢站内电气仪表选型不当以及防雷接地不当;氨分解制氢装置主要风险是氨分解制氢生产过程中涉及的压力容器或压力管道有可能因操作失误或设备故障发生超压导致物理爆炸,以及氨发生大量泄漏引发窒息风险。

b) 氢气运输环节。管束车运输方式上,国内常采用20 MPa管束车运氢,国外常采用45 MPa纤维全缠绕高压氢瓶管束车运氢,主要的危险特征是高压爆炸;管道运输方式上,长距离输氢管道一个很重要的安全问题是氢脆,锰钢、镍钢及其它高强度钢长期暴露在氢气中强度会大大降低,导致失效,另外管道内氢气流动流速过大,与管壁摩擦增强,特别是管道内含有铁锈等杂质时,易形成火花引发火灾、爆炸事故。

c) 供氢母站。普遍存在自动化规范化水平较低引发安全隐患的问题,氢气装载栈台设计不规范,管线凌乱,阀门缺少有效维护;管束车与装卸台依靠螺纹手动连接,密闭性依靠肥皂泡人工测漏,时效性和可靠性较低;管束车、压缩机等关键设备的运行状态检查依靠人工,使得设备状态参数偏离有效范围不能及时预警及切断。

d) 加氢站环节。此环节的主要风险:①高压作用下临氢零部件(法兰、垫片、阀门等)引发的泄漏,高压氢气泄漏容易发生自燃形成喷射火;②加氢站储氢容积大,压缩能量多,氢气易燃易爆,失效危害严重;③高压储氢系统长期工作在高压、高纯氢气环境中易发生氢脆,容易引发物理爆炸风险;④储氢容器压力波动频繁且范围大,具有低周疲劳破坏危险;⑤氢气的带电性致使储罐出口及输气管道处易发生静电积聚,当储罐及输气管道接地装置发生故障时易引发火灾爆炸事故。

3 车用氢能安全利用对策探讨

通过氢能制取与纯化、氢能运输、供氢母站及加氢站风险分析和事故统计,结合氢能性质分析可知,氢能基础设施建设是氢能产业发展的主要瓶颈,氢能产业链安全风险主要集中加氢站环节,其主要原因是高压储存及氢气泄漏所致。在参照国外积累的多年安全实践经验基础上,本研究形成了相应的安全利用思路及对策,分为如下4个方面。

a) 加强氢能产业顶层设计,建立健全氢能安全标准体系。氢能产业涉及到的政府管理部门较多,亟待国家做好顶层设计,根据“构建清洁低碳、安全高效的能源体系”的要求及“双碳”发展战略目标,科学研判我国能源结构特征及发展趋势,统筹氢能在我国能源结构中的地位,制订我国氢能发展规划,提升我国能源供应安全性;为保障氢能产业规范化、规模化发展,针对我国氢能安全标准体系的短板,建议结合我国氢能发展特征及规划,从安全设计、工艺、设备选型及运行管理、安全风险评估、泄漏及燃爆防护、应急消防技术等方面,形成科学、合理、指导意义较强的氢能安全标准。

b) 强化氢能安全基础研究,加快建立氢安全检验检测体系。引导及资助有实力的科研单位开展氢能安全基础研究,包括高压氢气及低温液氢在敞开及受限空间内泄漏、扩散、自燃、爆炸等致灾事故的发生机制、影响规律及安全风险量化评估,形成氢能安全基础理论体系;在标准体系建立基础上,对标国际一流氢安全检测机构,组建国内第三方氢安全检测中心,包括氢能产品安全检验及认证、临氢设备性能测试等,比如高压储氢用储氢罐、管道、阀门、安全泄放附件(爆破片、泄压阀、阻火器等)、加注设备(加氢枪、软管)等关键部件测试装置、高压氢气安全泄放自燃检测试验装置,进一步研究关键临氢部件的材料兼容性、标准化测试方法、失效模式以及关键设备火灾爆炸暴露性能,搭建高压临氢设备可靠性数据库。

c) 加快氢能安全防护技术研发,为氢能安全利用提供技术支撑。提升高覆盖率快速氢气泄漏感知及火焰识别技术,供氢母站、加氢站安全事故大多数归因于法兰、垫片、阀门等引发的泄漏,因此如何快速、准确识别薄弱环节的氢气泄漏技术是关键,需研发高覆盖率、低成本、方便部署和具备智能化监测能力的氢气泄漏感知技术,实现有效检测及快速预警;提升高压临氢设备本质安全化水平,包括临氢材料选择及临氢设备防护,临氢材料应考虑与高压氢气、邻近材料、使用条件、周围环境等的相容性,临氢设备应具有失效-安全设计、自动安全操作、预警装置及必要的安全附件,比如高压储氢容器应配备泄压装置避免超压,氢气专用阻火器;针对氢气生产、储存、运输、使用等环节,建立氢能全生命链条的智能监控系统,通过制氢企业、供氢母站、管束车、加氢站、燃料电池汽车等平台采集数据并上传至氢能安全监管平台,实现氢能全生命链条的大数据监测与风险预警,为设备性能优化、安全运营、应急处置提供依据。