氨法脱硫技术在硫黄装置节能碳减排中的应用

李阳杨,吴 迪

(中国石化金陵分公司,江苏南京 210033)

某石化公司原油加工能力为1 800×10t/a,是全国最大的清洁汽油、航煤生产企业之一,也是亚洲最大的洗涤剂原料生产基地。加工原料主要以含硫原油为主,在生产过程中,会产生大量的硫化氢,通常采用克劳斯法处理含硫化氢酸性气体生产硫黄,为了确保尾气达标排放,配套脱硫装置。在酸性尾气治理上应用较多的是钠碱法,需消耗钠碱资源,副产硫酸钠等产物市场需求少,难以实现回收利用;需要处理含盐废水,造成运行费用高,可靠性差。而氨法脱硫工艺充分利用了氨法烟气脱硫的效率高、资源化回收、流程短等优点,而且脱硫过程中不增加CO的排放,可以真正做到无二次污染。

1 氨法、钠碱法脱硫工艺

该石化公司现有5套硫黄装置,第I~IV套采用传统的钠碱法工艺处理尾气,第V套硫黄装置采用氨法脱硫工艺处理尾气,将二氧化硫回收成为高附加值的硫酸铵,而且不产生碱渣,变废为宝。

1.1 氨法脱硫

1.1.1 工艺流程

第Ⅴ套硫黄回收装置(以下简称V硫黄)包括溶剂再生和硫回收两个部分。溶剂再生部分主要处理炼油加工装置来的含HS的MDEA富溶剂,回收溶液中所含的HS并送至硫回收部分进行处理。

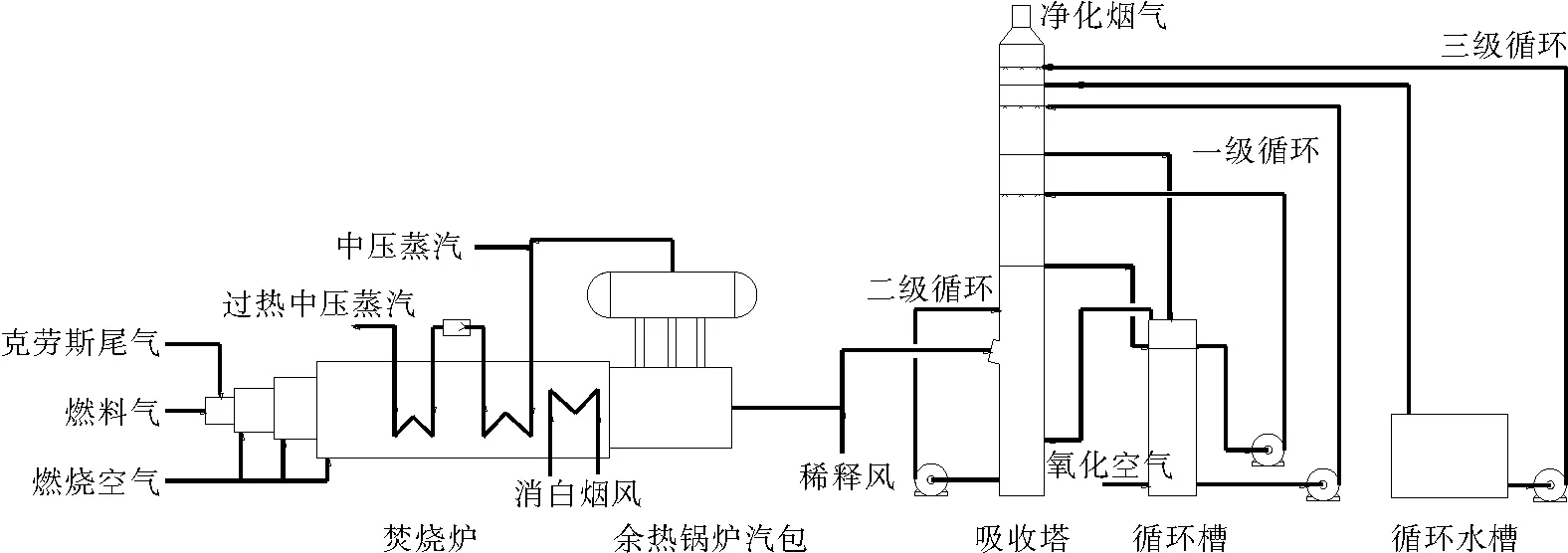

硫回收部分采用两级克劳斯+尾气焚烧+氨法脱硫工艺,主要处理再生部分及管网来的酸性气,设计年产液硫约15×10t,另有副产品硫酸铵溶液产出。克劳斯尾气、硫坑废气、地下溶剂罐吹扫气等进入焚烧炉过氧燃烧,将所含的HS、有机硫等全部氧化成SO。为了满足氨法脱硫工艺的要求,焚烧炉出口HS、COS、CS总含量需控制在10×10以下。焚烧后的烟气经蒸汽过热器、气气换热器、余热锅炉降温至300 ℃以下后进入氨法脱硫单元,混合稀释风后,以氨为脱硫剂吸收烟气中所含SO并生成亚硫酸铵,亚硫酸铵经氧化后形成硫酸铵,整个过程无废水、废渣产生,具体流程见图1。硫酸铵溶液送至独立的蒸发结晶装置进行处理,经过蒸发结晶、离心分离、干燥后可以得到产品硫酸铵。产品硫酸铵可以直接用作化肥,也可以用于制造复合肥。

图1 V硫黄尾气处理部分工艺流程

1.1.2 工艺原理

氨法脱硫技术以水溶液中的NH和SO反应为基础,在多功能烟气脱硫塔的吸收段,氨将烟气中的SO吸收,得到脱硫中间产物亚硫酸铵或亚硫酸氢铵的水溶液;在循环槽的氧化段内鼓入空气将亚硫酸铵直接氧化成硫酸铵。

1.2 钠碱法脱硫

1.2.1 工艺流程

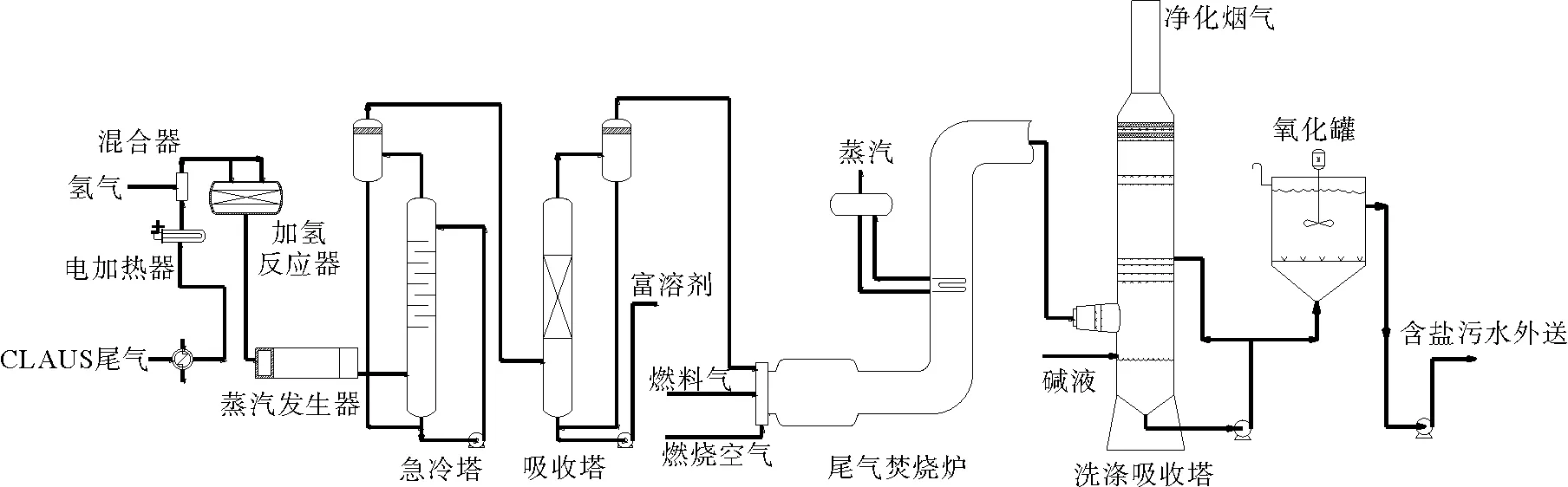

Ⅳ硫黄回收联合装置(以下简称Ⅳ硫黄)采用二级克劳斯+RAR(还原、吸收、循环)工艺+碱法脱硫工艺,以NaOH为脱硫剂,脱硫过程中会产生亚硫酸钠,其中一部分作为吸收剂循环使用,一部分至氧化罐,经氧化后生成硫酸钠水溶液排放至污水处理单元,具体工艺流程如图2所示。

图2 IV硫黄尾气处理部分工艺流程

1.2.2 工艺原理

钠减法脱硫技术是以水溶液中NaOH和SO的酸碱中和反应为基础,NaOH将烟气中的SO吸收,得到脱硫中间产物NaSO、NaHSO的水溶液,一部分作为吸收剂循环使用,一部分废水至氧化罐,经氧化后生成硫酸钠水溶液。

2 氨法、钠碱法脱硫工艺减排节能对比

2.1 工艺对比

第V套硫黄装置于2018年11月建成投产,为国内首套使用氨法脱硫工艺的大型硫黄装置,采用两级克劳斯+氨法脱硫工艺;其余4套均采用钠碱法脱硫工艺,氨法脱硫工艺与传统的钠碱法脱硫工艺相比最大特点是二氧化硫的可资源化利用,将二氧化硫回收成为高附加值的硫酸铵,变废为宝,且脱硫过程中不产生废水,无二次污染,是一种可实现循环经济的绿色脱硫工艺。并且与钠碱法脱硫工艺相比,氨法脱硫工艺没有RAR单元,工艺流程缩短,能耗降低,是一种高效、低耗能的脱硫工艺。

前面4套硫黄装置都是传统工艺,Ⅰ硫黄、Ⅱ硫黄工艺路线是一个类型,Ⅲ硫黄、Ⅳ硫黄是一个类型。而Ⅰ硫黄、Ⅱ硫黄建于20世纪90年代,年代久、规模小;Ⅲ硫黄、Ⅳ硫黄建于2010年前后,规模均为10×10t,因此,本文选用Ⅴ硫黄与Ⅳ硫黄进行分析对比,具体如表1。

表1 IV硫黄与V硫黄工艺对比

2.2 废水产生量对比分析

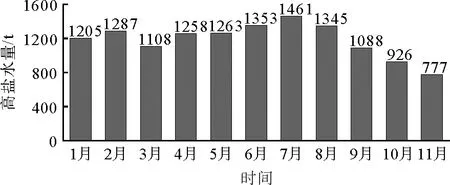

如图3所示,2020年Ⅳ硫黄产生高盐水1 188 t/m,全年共产生高盐水13 068 t(12月装置停工未列入计算);计算得回收每吨硫黄产生约0.164 t高盐水。

图3 IV硫黄2020年高盐水量

而V硫黄是以液氨为吸收剂,产生硫铵溶液,整个生产过程中仅硫铵溶液结晶时产生部分蒸发凝结水,但这部分蒸发凝结水可作为氨洗塔的补水回用,整个生产过程中无废水产生。

2.3 烟气排放情况对比分析

IV硫黄采用的RAR+尾气焚烧+钠碱法脱硫工艺,具有抗波动性能强、出口SO排放稳定的特点。Ⅴ硫黄采用的尾气焚烧+氨法脱硫工艺具有操作弹性大、适用范围广的特点,可用于0~30 000 mg/m甚至更高二氧化硫浓度的烟气,通过调整吸收剂液氨的流量,可确保净烟气二氧化硫达标排放。

如图4所示,2020年全年IV、V硫黄排口烟气中的SO浓度均可稳定控制在50 mg/m内,且90%以上的运行时间可将SO浓度在10 mg/m以下。两种工艺均可满足装置对SO稳定达到排放指标的需求(≤100 mg/m),并且能够完成公司全年的内控指标(≤50 mg/m),总硫回收率均在99.99%以上。

图4 IV、V硫黄2020年烟气SO2排放浓度

针对氨法脱硫工艺容易产生大量氨逃逸、气溶胶颗粒的问题,Ⅴ硫黄装置通过实施合理选择液氨注入点、多点注氨、优化吸收喷淋分布、自动精准加氨技术、降低吸收段温度等措施进行了优化。2020年全年V硫黄装置共使用液氨1 722 t,氨利用率达99.9%。

2.4 节能降耗对比分析

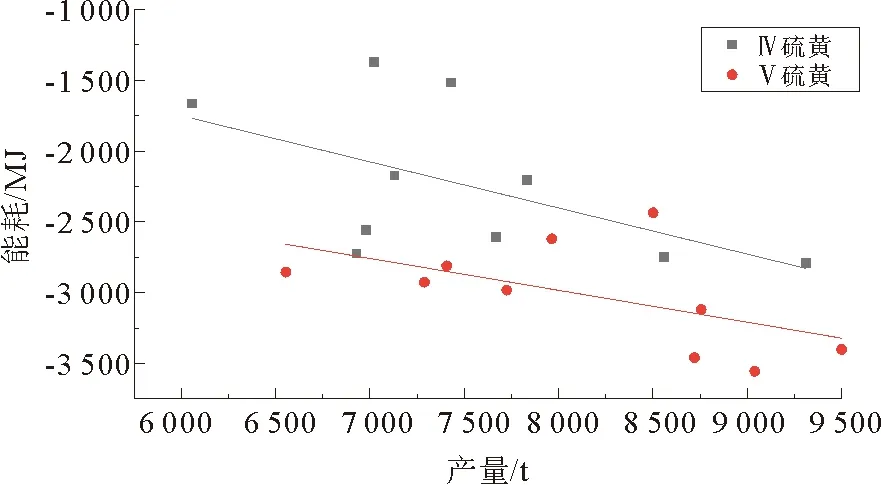

考虑到IV、V硫黄装置工艺的差别,为了更准确地对比及分析两种工艺的能耗,IV硫黄将溶剂的再生能耗加入计算,Ⅴ硫黄将硫铵蒸发结晶能耗加入计算。经计算2020年两套装置能耗(排除停工月份)如图5所示,通过对比发现,整体上V硫黄能耗具有一定优势。

图5 IV、V硫黄2020年装置能耗

表2列出了IV、V硫黄两套装置能源消耗及硫黄产量具体情况,通过对比可以发现,氨法脱硫工艺在电耗及燃料气耗量上不占优势,但由于节约了溶剂再生的蒸汽消耗,总体能耗优势明显。在全年硫黄产量相差8%的情况下,V硫黄能耗较Ⅳ硫黄低约20%。低的能耗意味着更低的碳排放,可见氨法脱硫工艺在碳排放这一方面更有优势。

表2 2020年IV、V硫黄能源消耗及硫黄产量

通过文献检索发现,我国目前在电厂烟气氨法脱碳技术上已经有了一些研究和应用,并且一些研究人员将目标转向了氨法脱硫脱碳联合工艺,即氨吸收法可以同时实现对CO和SO的脱除,最新进展值得关注。

3 结论

经过上述对比分析可知,氨法脱硫工艺与钠碱法脱硫工艺烟气中的SO浓度均可稳定控制在50 mg/m内;但氨法脱硫工艺在节能减碳、废水减排上均优于钠碱法脱硫工艺,并且该工艺将二氧化硫回收成为高附加值的硫酸铵,不产生碱渣,变废为宝。总体来说,氨法脱硫工艺在减排节能降碳上更占优势。