炼化企业加氢装置VOCs管控措施及治理方案

张艺峰

(中国石化青岛炼油化工有限责任公司,山东青岛 266550)

1 炼化企业加氢装置VOCs排放问题

随着工业的不断发展,大量的挥发性有机化合物(VOCs,以非甲烷总烃NMHC作为排放指标)排入自然环境。挥发性有机物的主要来源是原油,其精制后作为石油产品或原料在储存、运输、加工和消费过程中会排放烃类。因此,挥发性有机物的污染范围很广,主要涉及到原油开采、原油炼制、油品输送和储存、销售及应用等环节。美国炼油厂VOCs排放系数(VOCs排放量占炼油厂加工量或总产量的百分比)的EPA排放因子估算值为0.011%~0.032%,欧盟多级炼油厂VOCs排放系数的红外遥感测量均值约为0.18%。

炼化企业加氢装置所面临的VOCs排放问题主要是在设备法兰、连接件、密封泄漏;阻垢剂、缓蚀剂加剂时,加剂罐泄压对大气排放;油雾润滑和润滑油油箱废气排放;瓦斯软管泄漏;含油污水系统油气挥发等。这类VOCs主要特点是排放量小、不连续,很难通过回收处理。因此通过管控措施和工程措施治理就很有必要。

2 炼化企业加氢装置VOCs管控措施

2.1 VOCs治理管理措施

某炼化公司通过严格的管理对一些可控的VOCs排放因素进行管控,尽可能少排或不排。例如,先后组织对4套加氢装置加热炉进行改造,加热炉燃烧器采用更新低氮燃烧火嘴降低烟气中的NO。在正常生产过程中,继续加强加热炉燃烧运行监控,优化加热炉操作确保较高的燃烧效率,降低燃料气消耗的同时减少VOCs排放;对装置内排火炬点加强检查,确保排液结束后关闭两道排液手阀,防止因阀门内漏,造成气相持续排至火炬系统;加强对安全阀和放空控制阀的检查,发现内漏情况及时进行处理;对装置加强巡检,若发现跑冒滴漏,立即联系维保人员进行处理,并对泄漏油品进行集中回收处理;对装置内各采样器加强检查,保证密闭采样器均能良好使用,采样过程为密闭过程;对4套加氢装置内含油污水井盖采取塑料薄膜上覆沙封的措施,减少含油污水井内油气挥发量;经常使用红外检测仪器对4套加氢装置所有加热炉瓦斯软管进行检测,发现漏点及时处理等。

2.2 LDAR(泄漏检测与修复)措施

LDAR是泄漏检测与修复(Leak Detection and Repair)的简称,是一种使用专门的气体检测仪器对设备与管线组件等挥发性有机物浓度实施检测,定期检查是否存在泄漏,并在规定时间内对泄漏组件进行替换或修复以减少挥发性有机物排放的实践方法。

在石化行业70%以上的VOCs排放来自无组织逸散,设备和管阀件泄漏是仅次于储运的第二大挥发性有机物无组织排放源。根据美国环保署的统计数据,石化装置实施LDAR措施大约能削减63%的无组织排放,一般化工装置能削减大约56%的无组织排放,带来巨大的环境效益。为此,无论是从国家、地方和中石化内部都出台了与LDAR检测相关的文件和标准。

4套加氢装置长期运行后,部分设备趋于老化,部分法兰、密封、连接件出现VOCs微泄漏。这种VOCs泄漏量小、挥发性强,一般不易被发现,但由于法兰、密封的基数较大,日积月累此部分产生的VOCs量不容小觑。为了治理这部分VOCs泄漏,运行部根据《石化企业泄漏检测与修复工作指南》制定了严格的LDAR检测与修复方案。

首先根据公司建立的环境保护信息化平台,将装置的所有连接件、法兰、密封点等纳入LDAR检测范围,将密封点信息、检测计划、检测数据和修复数据等实现信息化管理。其次,引进新型移动手操器,实现检测数据无纸化上传平台,全面提升数据准确率,极大地增强了检测工作效率。最后根据检测结果制定严格的泄漏消除方案,严重泄漏点位24 h内修复,一般检测泄漏点实行5日内修复,针对因技术或安全风险等条件无法修复的点位,在采取临时措施的基础上,纳入延迟修复点位,择机在停工检修时完成修复,并制定严格的监管方案,确保泄漏点不扩大,不发生事故。

通过长时间的检测和微泄漏的修复与管控,密封点泄漏率逐年下降,2020年VOCs全年泄漏量降低了70%。

3 VOCs治理工程措施

3.1 更改加剂罐的排放流程,减少瓦斯直排

某炼化企业加氢裂化装置有反应缓蚀剂罐D112、阻垢剂罐D115,加氢处理装置有反应缓蚀剂罐D116、阻垢剂罐D112,共计4个加剂罐,罐内是瓦斯封。补药剂时,通过加剂泵往罐内打药剂。原设计加剂罐顶只有对大气的放空阀,加剂时需打开放空阀对大气形成常压后,才能实现正常加剂。这种操作方式既浪费瓦斯,也造成了大量VOCs排放至环境中,对空气造成了污染。为了切实解决这一问题,通过长时间的摸索加剂罐操作优化方式,将原设计就地放空流程改造为密闭排放,通过火炬气柜回收瓦斯,既可减少瓦斯就地排放,也可减少大气污染。具体改造方式如下。

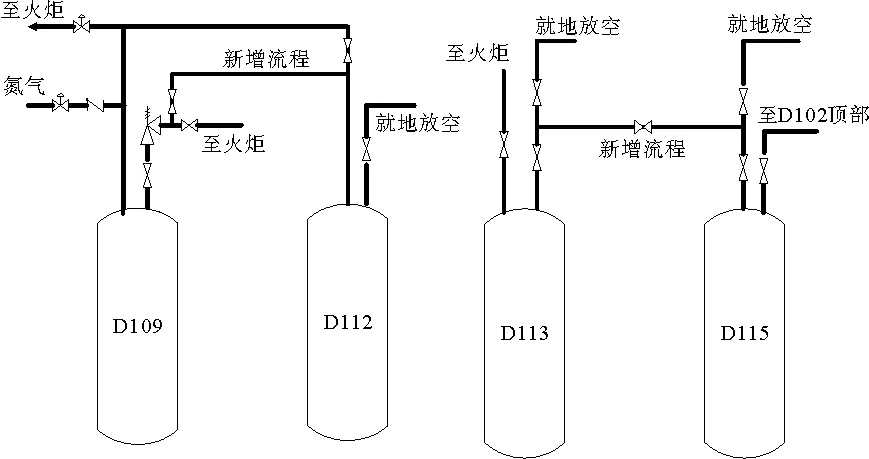

加裂反应缓蚀剂罐D112原本与注水罐D109相连实现补压,加剂时需要将D112压力泄压至大气中。为了实现环保节能,减少瓦斯排放,将D112流程作如下改动:关闭原补压流程,将D112顶压力线连至注水罐D109安全阀后,实现D112对火炬。具体见图1。

图1 加氢裂化加剂罐新增流程

加裂阻垢剂罐D115原本与滤后原料油缓冲罐D102相连实现补压,加剂时需要将D115压力泄压至大气中。为了实现环保节能,减少瓦斯排放,现将D115流程作如下改动:关闭原补压流程,将D115顶放空线连至反冲洗污油罐D113就地放空管线上,从D113排火炬(图1)。

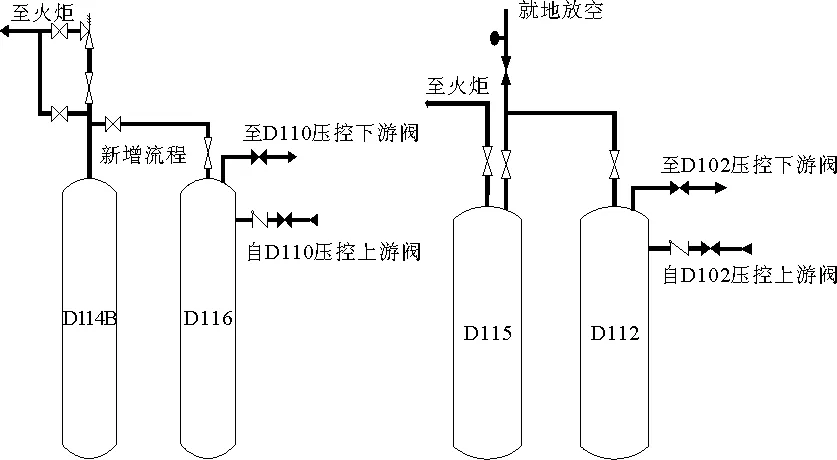

加氢处理反应缓蚀剂罐D116原本与注水罐D110相连实现补压,加剂时需要将D116压力泄压至大气中。为了实现环保节能,将D116流程作如下改动:关闭原补压流程,将D116顶放空线连至硫化剂罐D114B安全阀导淋处,打开D114B安全阀副线,实现D116对火炬(图2)。

阻垢剂罐D112原本与滤后原料油缓冲罐D102相连实现补压,加剂时需要将D112压力泄压至大气中。为了实现环保节能,现将D112流程作如下改动:关闭原补压流程,将D112顶放空线连至反冲洗污油罐D115就地放空管线上,实现D112对火炬(图2)。

图2 加氢处理加剂罐新增流程

加剂罐年减排量见表1。瓦斯密度按0.78 kg/m计算,全年可减排3 181*0.78=2 481 kg,每年可以减少VOCs排放量2.48 t。

表1 加剂罐年减排量 m3

3.2 压缩机润滑油油箱排放口油雾直排改造

某炼化企业加氢处理、加氢裂化、柴油加氢3套装置循环机润滑主要依靠润滑油箱供油,经润滑油泵升压、冷却、过滤后注入循环机各用油点,然后回流到润滑油箱。回流后的润滑油温度升高,挥发性增加,部分油气挥发出来。为了保证润滑油泵入口压力稳定,润滑油箱会对大气排放泄压,导致大量油气通过排放口进入空气中,不仅污染了环境还增加了润滑油的使用量。利用2019年大检修机会,在循环氢压缩机组油箱上方呼吸管法兰接口处安装某公司制造的YW9D051型油雾分离器,拆掉原呼吸管,重新铺设DN80的呼吸管,全部采用不锈钢管线。

油雾分离器由高效风机提供动力,将油槽顶部的油烟雾经吸雾管吸入分离器内部的滤芯。油烟雾在高速的风流带动下,撞击滤芯滤材,从滤芯内圈向外逐步凝结成油滴,油滴到达滤芯最外层时,在重力的作用下,沿外层纤维滑落滴入下部的集油箱内,分离后的空气则经风机直接排放。

通过改造后3套装置的润滑油箱排放管口无明显可见油气,润滑油油雾分离效果较好,成功减少了VOCs排放量,节约了润滑油使用量,2020年3套装置循环机润滑油使用量相比2018年减少5 t左右。

3.3 机泵油雾润滑改造

某企业加氢裂化装置机泵油雾润滑系统自投用起,排气口现场就有明显可见油气的问题,污染环境大气。现场进行了多次调整如调高入轴承箱油雾压力等措施,油气外排量也未见明显改善,且入轴承箱油雾压力高报对设备寿命也有较大影响。经多方讨论,采用油雾润滑出口近点放空方式降低风压,将油雾浓度稳定在20%左右,以保证设备安全平稳运行。后来,设计出一款油雾过滤器,使用的是润滑油滤芯,但一直效果不佳,仍然有油气排到大气中,长期油雾放空直排造成了不小的环境污染,有悖于绿色环保企业的理念。

2019年大检修,汽轮机离心机组引进油箱油雾分离系统,效果明显。受此启发,企业与油雾分离厂家进行技术沟通讨论,设计了一种新型机泵油雾润滑废气分离与收集系统。根据现场油雾润滑管道分布,在其系统末端新增一个油雾收集器,收集冷凝出来的润滑油。同时将收集的润滑油经三级过滤后继续使用,减少了油气向空气中扩散,起到了节能环保的作用。

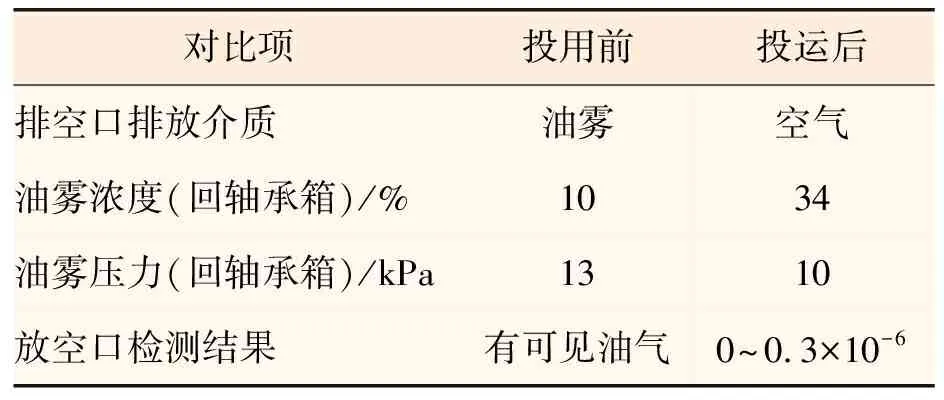

该油雾分离器于2019年12月投入使用后,效果显著(表2),油雾润滑排放口油气达标,用LDAR仪器检测为0~0.3×10。2020年装置机泵润滑油使用量相比2018年减少3 t左右。

表2 油雾润滑系统油雾分离器投用前后对比

4 结语

现场实践证明,炼化企业加氢装置可以通过加强管控措施以及工程技术措施降低VOCs的排放量;通过LDAR泄漏检测并及时完成修复,可以有效降低装置无组织VOCs排放;炼化企业加氢装置尽管不存在储罐等VOCs泄漏量大的设施和部位,但通过相应的工程措施治理,也会明显降低炼油装置的VOCs排放量。