厚栅氧PMOSγ射线剂量探测器芯片工艺优化研究

张玲玲,郭凤丽,石 磊

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

PMOS管在受到高能γ射线照射后,会在栅二氧化硅层中产生电子空穴对,在正电场作用下形成电离陷阱电荷。电离陷阱电荷使PMOS管的阈值电压产生变化,阈值电压会随着所接受的γ射线照射剂量而变化,并且能累积这种变化,因而能用于γ射线剂量探测[1]。PMOS管制作的γ射线剂量探测器已大量应用于γ射线剂量计,作为剂量计的关键元器件,PMOS探测器芯片生产良率直接决定探测器的成本,因此本文针对PMOSγ射线剂量探测器(结构见图1)芯片制作过程中的良率提升问题进行研究。

图1 PMOS管结构示意图

PMOS剂量计的主要技术指标包括PMOS管的阈值电压。提高PMOSγ射线剂量探测器芯片的制造良率也就是控制PMOS管阈值电压的一致性。由于探测器的灵敏度与栅氧化层厚度的平方成正比,为提高探测器的灵敏度,采用厚栅氧结构,文中讨论的PMOS管栅长比为1350/13,栅氧厚度为850 nm。文章主要围绕厚栅氧工艺及阈值电压的控制进行分析讨论。

2 厚栅氧PMOS管阈值电压的控制

PMOS管阈值电压一般公式为:

式中Vth为阈值电压、tox为栅氧化层厚度、Q′SD为栅氧固定电荷密度、Q′SS为栅氧可动电荷密度、εOX为二氧化硅的介电常数、φms为金属-氧化层功函数差、φfn为沟道杂质浓度参考电压。从公式[2]中可知,阈值电压是沟道掺杂浓度φfn、栅氧固定电荷密度Q′SD、栅氧可动电荷密度Q′SS、栅氧化层厚度的函数,对于给定的半导体材料和栅金属,φms基本一致,通过优化栅氧工艺降低栅氧内固定电荷及可动电荷,同时通过控制源漏及沟道掺杂浓度和减小过剩电荷来降低φfn实现对阈值电压的控制[3]。理论上源漏及沟道内电荷通过注入及退火工艺匹配,阈值电压可以控制为固定值,合格率可以达到100%,而实际阈值电压往往会发生漂移,圆片测试合格率不到50%。如图2为改善前厚栅氧PMOS管圆片测试打点图,芯片良率整体较低。

图2 厚栅氧PMOS管圆片测试打点图(改善前)

2.1 厚栅氧PMOS管阈值电压漂移分析

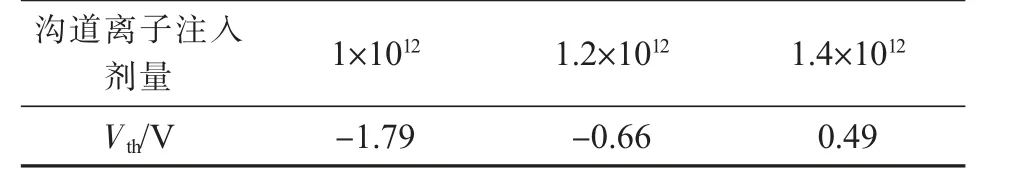

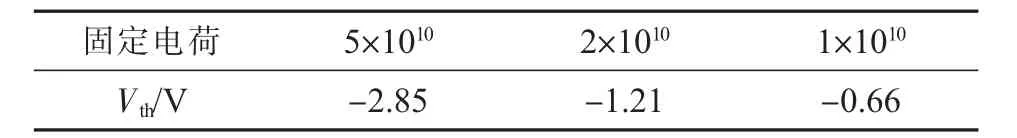

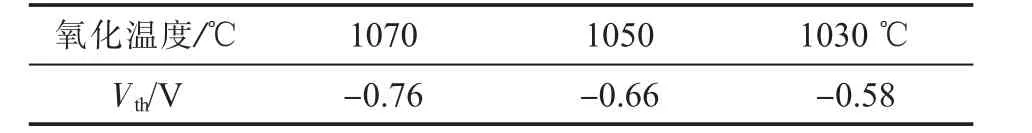

形成阈值电压漂移的原因主要有衬底掺杂浓度、沟道注入浓度、栅氧固定电荷密度、栅氧可动电荷以及栅氧氧化温度。为了具体研究各项指标对阈值电压的影响,采用工艺仿真各项指标对阈值电压的影响,表1至表4为对各项指标在不同条件下对应的PMOS管阈值电压的仿真结果。从仿真结果来看栅氧氧化温度整体上对阈值电压影响不大,从如何降低栅氧固定电荷以及可动电荷入手,在栅氧固定电荷的影响确定后,分析使用同一根栅氧炉,在相同炉管条件下主要影响因素为材料杂质浓度及离子注入剂量。

表1 不同电阻率衬底对应的PMOS管阈值电压

表2 不同沟道离子注入剂量对应的PMOS管阈值电压

表3 不同栅氧固定电荷对应的PMOS管阈值电压

表4 栅氧氧化温度对应的PMOS管阈值电压

2.2 实测结果及分析

根据仿真结果,具体研究不同栅氧工艺、衬底材料杂质浓度及离子注入剂量对阈值电压的影响。具体分析按两步进行:1)不同栅氧工艺对阈值电压均匀性的影响;2)衬底材料的均匀性以及离子注入剂量对阈值电压均匀型的影响。

2.2.1 不同栅氧工艺对阈值电压均匀性的影响

栅氧可动电荷及固定电荷密度主要和栅氧前的清洗以及栅氧生长方式有关,好的Si-SiO2界面态以及致密的SiO2才能确保阈值电压的均匀性和一致性。

(1)栅氧前的清洗

采用不同的清洗方式进行对比试验,方法1采用Ⅰ号液(氨水∶过氧化氢∶去离子水=1∶2∶10)+Ⅲ号液(浓H2SO4∶H2O2=3∶1)清洗,测试栅上的I-V曲线如图3所示;方法2在沟道注入前生长一定厚度的热氧化层,在栅氧前用HF漂光+Ⅰ号液+Ⅲ号液清洗,清洗后相同条件生长850 nm氧化层,测试栅上的I-V曲线(见图4),通过HF漂洗薄氧化层能彻底去除硅片表面杂质,产生洁净表面,减少界面陷阱电荷,降低氧化层内可动电荷,确保栅氧质量。

(2)栅氧方式选择

由于厚栅氧直接热氧化比较缓慢,到后期无法使栅氧继续生长,且致密度不够好,因此无法直接采用热氧化的方法来制备。采用湿氧生长的SiO2氧化层质量无法保证,综合多方因素采用干氧-常压氢氧合成氧化-干氧的氧化方法[4]。由于采用高纯气体作氢氧合成氧化,因而提高了氧化层的质量,有效减少了Si-SiO2系统中可动离子的沾污,氢氧合成氧化的厚度均匀性及重复性都比湿氧氧化好,只要严格控制好H2和O2的流量及两者流量比,其厚度均匀性可控制在5%以内。

(3)试验结果

目前850 nm栅氧的QBD大于10 Coul/cm2(测试电流0.1 nA/μm2,击穿场强大于10 MV/cm,对于该电路850 nm的栅氧质量是有足够保证的,栅氧片间和片内波动在膜厚的±5%之间[5]。对比不同的清洗方式,如图4所示薄氧HF清洗+Ⅰ号液+Ⅲ号液清洗栅氧的BVgss明显优于常规的Ⅰ号液+Ⅲ号液清洗(图3)。

图3 Ⅰ号液+Ⅲ号液清洗栅氧I-V曲线

图4 HF清洗+Ⅰ号液+Ⅲ号液清洗栅氧I-V曲线

鉴于以上试验结果,采用特殊的清洗方式加干氧-常压氢氧合成氧化-干氧的氧化方法就能获得高质量的厚栅氧,降低栅氧内固定电荷及可动电荷密度。

2.2.2 衬底材料均匀性及离子注入剂量对阈值电压均匀性的影响

对现有的3片N(100)5~9Ω·cm圆片进行方块电阻测试,得到其电阻分布图如图5所示,从测试结果来看材料片的片内均匀性和片间均匀性都存在一定的差异。

图5 硅材料片方块电阻测试分布图

对离子注入后材料的均匀性进行分析,对2片N(100)5~9Ω·cm圆片进行离子注入,注入条件B+100 keV 8×1012,之后1000℃快速退火30 s后测试圆片方块电阻。电阻分布如图6所示,从图片可以看出沟道注入的不均匀性也会导致圆片阈值电压的不均匀性。

图6 注入退火后圆片方块电阻分布图

综合上述测试结果,实验中采用固定的栅氧炉管及确定的栅氧条件下,对圆片材料进行电阻率测试分档,通过调整沟道注入剂量匹配不同材料杂质浓度,来达到减小过剩电荷的目的,以实现高的圆片测试合格率。具体实验结果如表5所示。图7为实验改善后的PMOS管圆片测试打点图,从图中可以看出圆片测试合格率明显提高。

图7 PMOS管圆片测试打点图(改善后)

表5 不同材料电阻率对应的沟道注入剂量表

鉴于以上的数据分析以及前期的流片结果,提高圆片成品率目前所能采取的措施为:一方面通过提高圆片的材料均匀性,采用相对一致性好的圆片,圆片使用前测试选用电阻率相对均匀的圆片;另一方面根据硅材料片的电阻率调整沟道注入剂量,减小过剩电荷。

3 结论

根据前期的工艺实验分析,生产过程中,采用提高圆片的材料均匀性,根据硅材料的电阻率调整沟道注入剂量,同时采用特殊的清洗及栅氧工艺综合提高厚栅氧质量,目前生产的厚栅氧PMOSγ射线剂量探测器圆片合格率达到80%以上,封装及测试合格率达到95%以上,满足批量生产的要求,制造成本降低30%。