底部填充固化程序对固化后产品微气孔的影响

陈志健,王剑峰,朱思雄

(中科芯集成电路有限公司,江苏无锡 214072)

1 引言

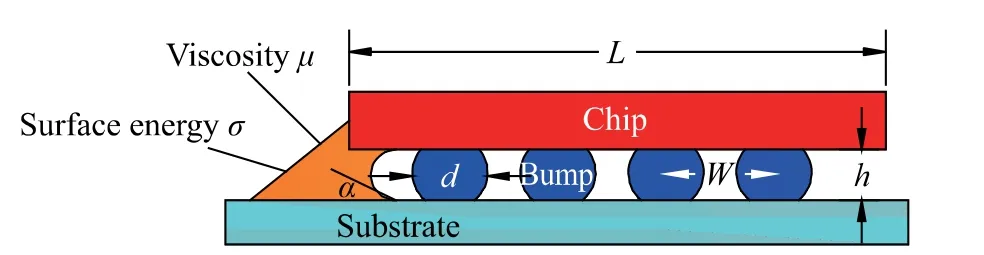

随着封装工艺的不断发展,倒装焊封装技术已经逐渐成为封装行业的主流技术之一[1-2]。倒装焊封装是先在芯片表面制备凸点(Cu柱或SnAg),再将芯片凸点面朝下贴装到陶瓷或塑料基板焊盘上,通过回流焊接或热压焊接工艺TCB(Thermal Compression Bonding)实现稳定可靠的电气互连。底部填充胶作为填充材料,能有效缓解芯片与有机基板热膨胀系数(CTE)不匹配的问题[3-4]。底部填充胶一般沿芯片边缘喷涂,毛细力驱动底部填充胶向芯片另一边缘流动,填充芯片与基板之间的空隙,待胶水填满后加热固化,底部填充工艺如图1所示。由于毛细驱动力较小,填充速度缓慢,所以底部填充是倒装芯片封装技术工艺流程中较为耗时、容易引发产品缺陷的一步。

图1 底部填充工艺

目前倒装芯片的焊球节距不断缩小,有些产品已经达到90μm左右,同时铜柱型焊球高度一般为58μm(Cu30+Ni3+SnAg25),回 流 焊 接 后 高 度(Standoff Height)仅为40μm左右,如果基板设计不合理,可能不利于底部填充材料的流动,从而在某些区域产生气孔[5]。一般情况下,消费类电子产品接受不包含2个焊球的气孔;但对于军品电路,其使用环境复杂,考核条件更为严苛,微小气孔的存在也可能导致长期可靠性失效问题[6]。

冯苗苗等[7]通过对军用倒装焊器件底部填充胶选型的基本要求进行梳理,优选出4款底部填充胶,通过对4款填充胶进行理论计算与相关仿真,从中优选出E1173底部填充胶,通过试验摸索出了该款底部填充胶适宜的使用条件。苌凤义[8]等研究了可返修、不可返修和四角绑定3种底部填充胶水对芯片尺寸级封装体的机械强度、板级安装可靠性的影响,对各种底部填充胶水的应用性、安全性及可靠性进行了量化评价,为底部填充胶水的选用提供了依据。

张良明[9]认为影响填充胶在芯片和基板之间流动的因素如下:一方面是填充胶的表面张力、接触角、粘度和硬化反应,其中粘度是主要因素,而温度又是影响填充胶粘度的主要原因;另一方面是焊球点的布置密度和边缘效应,焊球点对流动的影响取决于焊球点之间缝隙的宽度、焊球点的直径及芯片与电路底板之间的缝隙高度,底部填充模型参见图2。底部填充胶流淌时间tf与胶水黏度μ、芯片尺寸L、焊球高度h以及毛细驱动力△p有关,见式(1)。但是在考虑焊球尺寸以及节距的情况下,公式可进一步推导为式(3),可见最终影响流动时间的因素为基板表面能σ、接触角α、焊球高度h以及焊球的尺寸d与节距W。所以为了适应细节距倒装产品,原材料方面最有效的方法就是降低胶水黏度μ,工艺方面最有效的方法就是提高底部填充前基板表面能σ,减小胶水与基板面的接触角α。基板供应商会选择合适的阻焊材料,而封装厂则会采用合适的等离子清洗条件来增大毛细作用,降低胶水流淌时间,提升生产效能[8,10-11]。

图2 底部填充模型

从原材料方面提升胶水流动性,一般从优化胶水化学组成和降低填料粒径方面考虑。Namics、Hitachi、Henkel等主流底填胶水厂商目前常用填料平均粒径在0.6~2.0μm,降低填料粒径一方面增大了工艺难度,另一方面树脂的分散性与流动性反而会变差。所以改善流动性最佳的办法即是采用多元固化体系或增加化学助剂降低胶水黏度,但是这些新固化体系或助剂的加入引出一个新的问题——化学组分增多,如果底部填充胶水与助焊剂不兼容或与助焊剂残留反应,那么固化过程中挥发性气体增多,容易形成微气孔[12-15],同时供应商给出的胶水推荐固化曲线不一定适用于实际产品。本研究结合实际工程经验,将不同型号胶水、固化曲线进行组合试验,成功解决某型号产品固化后微气孔残留的问题。

2 试验材料与方法

本文主要探讨底部填充胶水以及固化程序的选择对固化后产品微气孔的影响,从胶水型号、胶水固化曲线设置等方面对固化后的效果进行研究和讨论。

2.1 实验材料

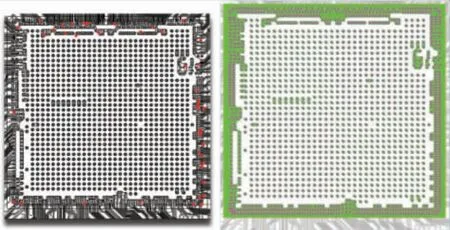

实验选用Namics 3款底部填充胶U8410-73C、U8410-302以及U8410-99,3种胶水的常见参数见表1。实验的塑封基板均由Simmtech公司生产,基板层叠结构以及厚度见图3;实验选用的芯片为硅基芯片,助焊剂为Senju公司的水溶性助焊剂WF6317。

表1 3种胶水物化参数及相关特性表

图3 实验用Simmtech基板

2.2 实验过程

将实验基板上贴满硅芯片,每条基板上96颗unit,贴装完成后正常进行助焊剂清洗。在底部填充前将实验产品在150℃高温下全部进行烘烤2 h,之后按A/B/C组实验条件选用不同的胶水以及固化曲线进行底部填充实验,固化试验后15 min内进行超声波扫描(CSAM)实验,记录数据并统计结果。

3 分析与讨论

A组实验使用U8410-73C胶,分别烘烤不同时间后立即进行超声波扫描分析(C-SAM),发现在A0、A3、A4、A6组发现气孔,如表2所示。

表2 A组固化程序对气孔比例的影响

A0组为供应商推荐的胶水烘烤程序,气孔比例达到9.38%,因此有必要对固化曲线进行一定的优化。A组实验首先增加A1、A2分组,降低烘烤温度为100℃,分别采用20 min与120 min固化,目的在于确认气孔产生时间与温度区间。A1与A2组经C-SAM未发现气孔,因为此时固化温度相对较低,烘烤时间较短,胶水交联固化反应速率小,气体量产生较少,此时胶水并未完全固化。

A3、A4、A5、A6组实验通过增加烘烤温度与设置分段式曲线进一步确认气孔产生时间与温度区间。试验发现A4气孔比例为5.21%,此时恒温温度为120℃,胶水反应速率上升,气体量释放增加,同时外围胶水固化,气体残留在内部形成气孔。对比A3、A5、A6组试验发现,第二恒温段的温度与时间的设置对于气孔的消除至关重要,这是因为升高温度或延长恒温时间都会使得气体释放量难以控制,所以我们考虑将当前的两段式烘烤再引入一个中间恒温段,同时控制整个恒温时间不变,再进行A7组试验。A7组虽然引入了中温段,但C-SAM结果显示采用三段式固化曲线(90℃/60 min+110℃/60 min+150℃/120 min/8 kgf),此时仍有2.08%的气孔比例,表明增加低温烘烤时间有利于气体量的缓慢释放,但不足以使得气孔在烘烤过程中完全消除。

A0、A7组C-SAM异常位置如图4(a)、(b)所示。针对所有黑色异常位置做了统计分布,发现黑色异常点位置都在边缘处,异常统计如图5所示。

图4 C-SAM实验异常

图5 黑色异常点异常统计

异常位置点集中在芯片四周边缘处,并且气孔按分布看,出现气孔的比例芯片右侧>芯片上侧>芯片下侧>芯片左侧。这与芯片焊球分布方式以及点胶路径有很大的关系。因为右侧是90μm焊球间距所占焊球比例最高的区域,接下来依次是下侧、上侧和左侧。这是因为这些位置相邻焊球间间距最小仅49μm,底部填充胶在流经这些位置时存在一定阻碍,同时固化曲线设置不当容易在这些区域形成大量挥发性气体,短时间内难以释放。而下侧气孔比例低于上侧是因为下侧为底部填充点胶边,胶水在此时流动性最强,毛细驱动力大,所以不太会产生聚集现象。

将A0、A7组试样进行X-section和P-lapping分析,结果分别如图6、7所示,该位置黑色异常确认为气孔,且该位置的气孔的确如C-SAM图显示为不规则状态。

图6 黑色异常点X-section分析

图7 黑色异常点P-lapping图

查看表1中3种胶水物化参数及相关特性可发现,U8410-73C胶水填料粒径最小,填料成分占比达65%,玻璃化转变温度Tg适中,原则上填充效果应该最好,但多次调整固化曲线仍然不能完全消除气孔,所以猜测可能是助剂或固化体系的影响,因为对比3种胶水不纯净物离子浓度,U8410-73C是最高的。因此考虑引入U8410-99与U8410-302进行更进一步的实验。

B组实验使用U8410-99与U8410-302胶,分别烘烤不同时间后立即进行C-SAM分析,U8410-99填料粒径偏大,可能填充情况不会太好,因此仅采用工艺常用参数进行一组实验(B0)。U8410-302适用于该Cu柱型倒装产品,采用供应商推荐的固化曲线B1与A7组相同的三段式固化曲线进行了实验(B2),实验结果见表3。

表3 B组固化程序对气孔比例的影响

实验结果表明,U8410-99气孔比例很高,这与其填料粒径偏大有很大关系,胶水在流经焊球间距偏小的区域时,产生树脂填料等堆积,固化后产品气孔比例很高。U8410-302填料平均粒径适中,树脂含量相对少,在固化反应中气体释放量较少,通过控制低温段固化时间,有利于气体及时排除,消除微气孔。B2组C-SAM与切片结果见图8。

图8 B2组C-SAM扫描与切片结果

4 结论

针对FCCSP产品固化后存在微孔洞的问题,通过降低低温段保持时间,增加第三恒温段,采用90℃/60 min+110℃/60 min+150℃/120 min/8 kgf三段式固化程序,能够有效解决挥发性气体产生的微孔洞,研究结果对于窄节距FC产品的底部填充具有一定的工程指导意义。