打印机底壳翘曲变形分析及工艺参数正交优化

谭安平,幸晋渝,刘克威

(成都理工大学 工程技术学院 四川 乐山 614000)

0 引言

注塑成型中常见的问题有: 收缩凹陷、熔接痕、填充不足、飞边、烧焦、流痕、表面光泽不良、翘曲变形等。而其中最普遍也是最难以控制的就是翘曲变形。若采用模流分析软件对产品的翘曲变形进行预测,并采用科学的方法降低变形量,可以降低成本、减少修模费用、缩短产品的上市时间[1-4]。

以某打印机底壳为例,用于装配的结构特征比较多,产品翘曲变形量要求不超过2 mm。为保证开模一次性成功,采用模流分析软件Moldflow加以分析。

1 产品3D模型及Moldflow前处理

使用三维软件Unigraphics NX(UG)对打印机底壳建模,如图1所示,产品尺寸为547 mm×343 mm×49 mm,平均厚度为3 mm,体积为728.25 cm3,属于中大型制件。

图1 产品3D建模

制件的材质采用丙烯腈-丁二烯-苯乙烯共聚物(ABS),牌号为Techno ABS F7850,生产厂商为大科能树脂(上海)有限公司。材质的推荐加工工艺为模具温度50℃,熔体温度205℃。

将产品3D模型导入到Moldflow中,采用双层面网格划分网格。网格的自由边、重叠边、相交单元、重叠单元均为0,最大纵横比16.88,网格匹配率91.7%,满足分析要求。

2 最佳浇口分析

浇口是浇注系统中截面积最小、流动长度最短的通道。浇口的形式、大小、数量及位置的确定在很大程度上决定了制品质量的好坏,也影响成型周期的长短。熔接痕、气穴、翘曲变形等缺陷都是浇口设计不当所造成的[5]。

本例属于中大型制件,为了保证填充效率和流动性,拟设置三点进浇的浇注系统。在Moldflow中设置分析序列为浇口位置,工艺参数中设置浇口数量为3,模拟完成后得到最佳浇口位置如图2所示。

图2 最佳浇口位置(三点进浇)

如果熔体从最佳浇口位置进浇,会有如下特点: ①从进浇点到填充末端,流长最短、流动阻力最小。②多点进浇的系统中,各点进浇的填充末端所需的填充时间相等;③模腔压力均匀,最大注射压力和锁模力较小;④产品各部位收缩率一致,制件的成型质量比较好,翘曲变形量小。依据最佳浇口的分析结果创建浇注系统,如图3所示。

图3 浇注系统建模

3 冷却分析

不均匀冷却是导致翘曲变形的一个重要因素。不均匀冷却表现为凸模和凹模的温度不一致,这会使塑件的上、下表面产生热应力及热变形,产品变形时会向较热的一侧弯曲,使制件发生翘曲变形。

3.1 使用Moldflow水路向导建立冷却系统

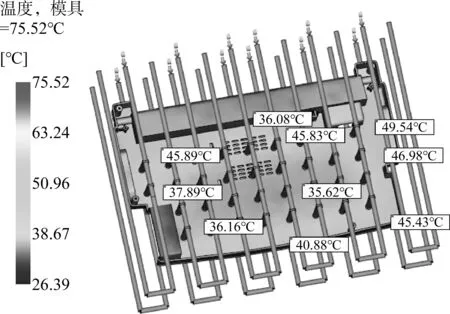

在用UG设计模具水路之前,先用Moldflow的水路向导创建冷却水路(见图4)。虽然这种水路不是真实的UG三维水路,但可以为模具设计人员提供设计参考,为改进方案提供科学的技术指导。

图4 水路向导设计的冷却系统

3.2 冷却仿真分析结果

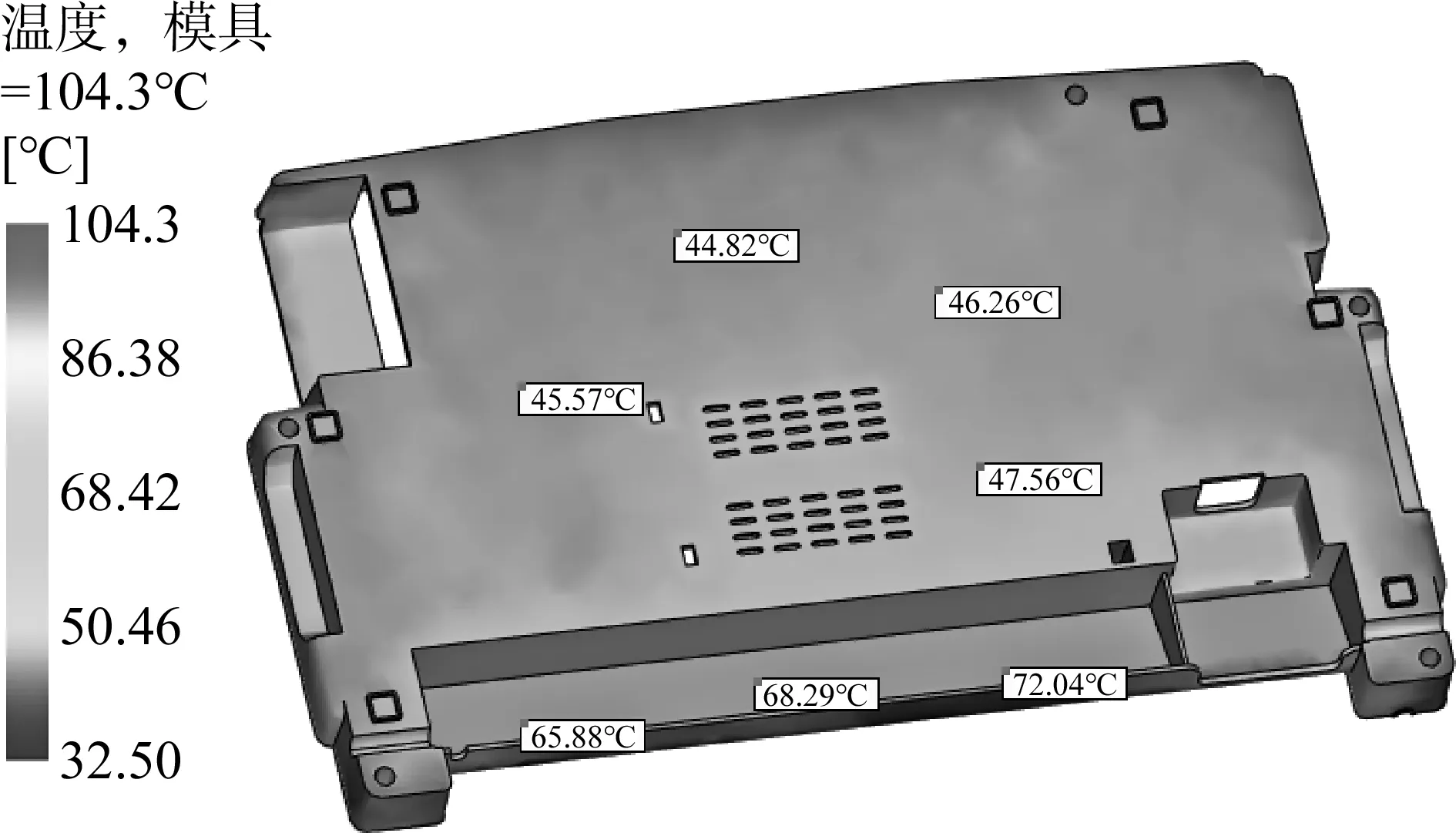

设置冷却+填充+保压+翘曲的分析序列,工艺参数设为默认,模拟完成后,凸凹模的模温分析结果如图5所示。

(a) 凹模模具温度

(b) 凸模模具温度

由图5可知: 对于本产品,采用Moldflow水路向导创建冷却系统,凸凹模的模温不均匀,温差比较大,为20℃以上(合理的冷却系统凸凹模温差为10℃以内)。因此,这套冷却系统不合理,因冷却不均产生的翘曲变形量会比较大。

2.3 冷却优化

查看之前冷却分析的结果,发现产品的深腔部位温度较高,考虑增加隔水板来降低深腔区域的温度。优化后的冷却系统如图6所示。

图6 优化后的冷却系统

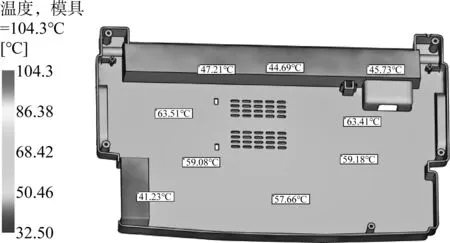

优化冷却系统之后的凸凹模的模温分析结果如图7所示,可以看出: 凸凹模模温趋于一致,温差在10℃以内,模温较为均匀,优化成功,实际水路模具设计可以参考此优化方案来进行。

(a) 优化后凹模模具温度

(b) 凸模模具温度

4 工艺参数正交法优化

工艺参数包括熔体温度、模具温度、注射时间、注射压力、保压压力和保压时间等,这些参数变化范围较宽,且参数之间互相影响、相互耦合[6-8]。为了找出准确的工艺参数,可用正交实验来筛选。

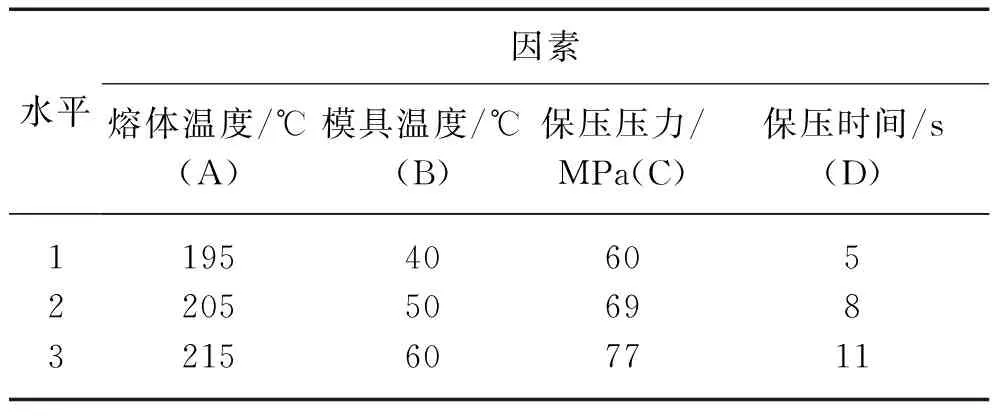

4.1 正交实验设计

为了获得最小的翘曲变形量,采用正交实验法对工艺参数进行筛选,选取对翘曲变形影响最大的4个因素: 熔体温度(A)、模具温度(B)、保压压力(C)及保压时间(D)作为正交因素,并为每组因素设定3个水平。

熔体温度3个水平为195℃、205℃、215℃;模具温度3个水平为20℃、30℃、40℃;保压压力的3个水平参数为V/P切换压力的70%、80%、90%,参看分析日志得到V/P切换压力为85.95 MPa,因此,保压压力3个水平设为60、69、77 MPa。最后,保压时间3个水平设为5、10、15 s。整理数据得到正交实验表如表1所示。

表1 正交因素水平表

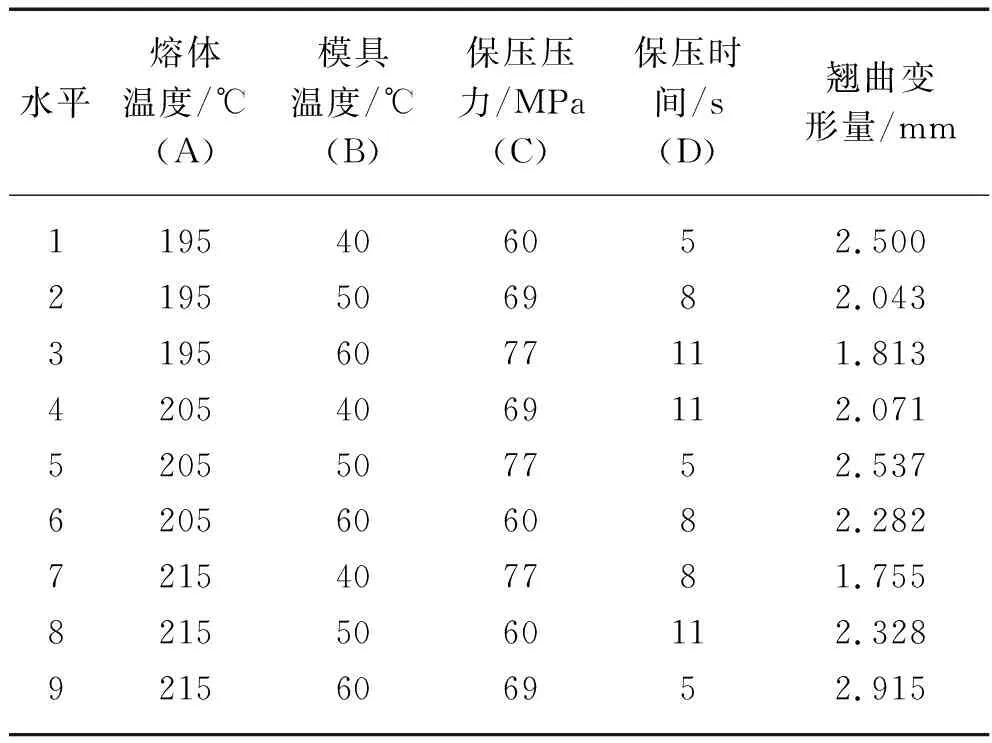

建立四因素三水平的正交实验L9(34),一共9组实验。将每组参数输入Moldflow中,模拟完成后得到的结果如表2所示。

表2 正交实验表

4.2 正交试验结果分析

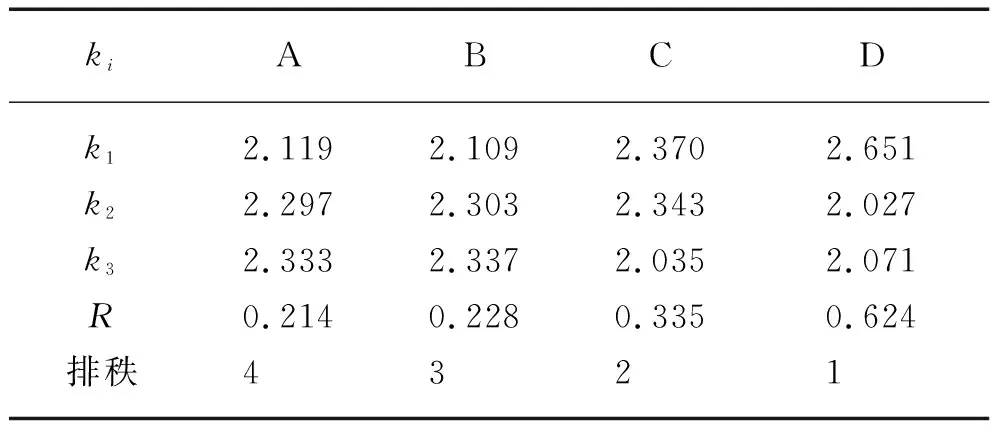

对实验数据进行统计分析,得到各因素在不同水平的翘曲变形量之和的平均值(记为ki);同一因素的平均值中,其大值和小值之差为极差(R),逐一计算各个因素的R。R的大小体现了因素变化对实验指标的影响程度,R越大,表示所对应的工艺参数对实验目标(翘曲变形量)影响越大,这个因素就越重要[9-10]。翘曲变形结果的极差分析如表3所示。

表3 翘曲变形结果的极差分析

由表3可知,影响打印机底壳翘曲变形量的工艺参数中,其重要程度由大到小依次为: D(保压时间)>C(保压压力)>B(模具温度)>A(熔体温度)。

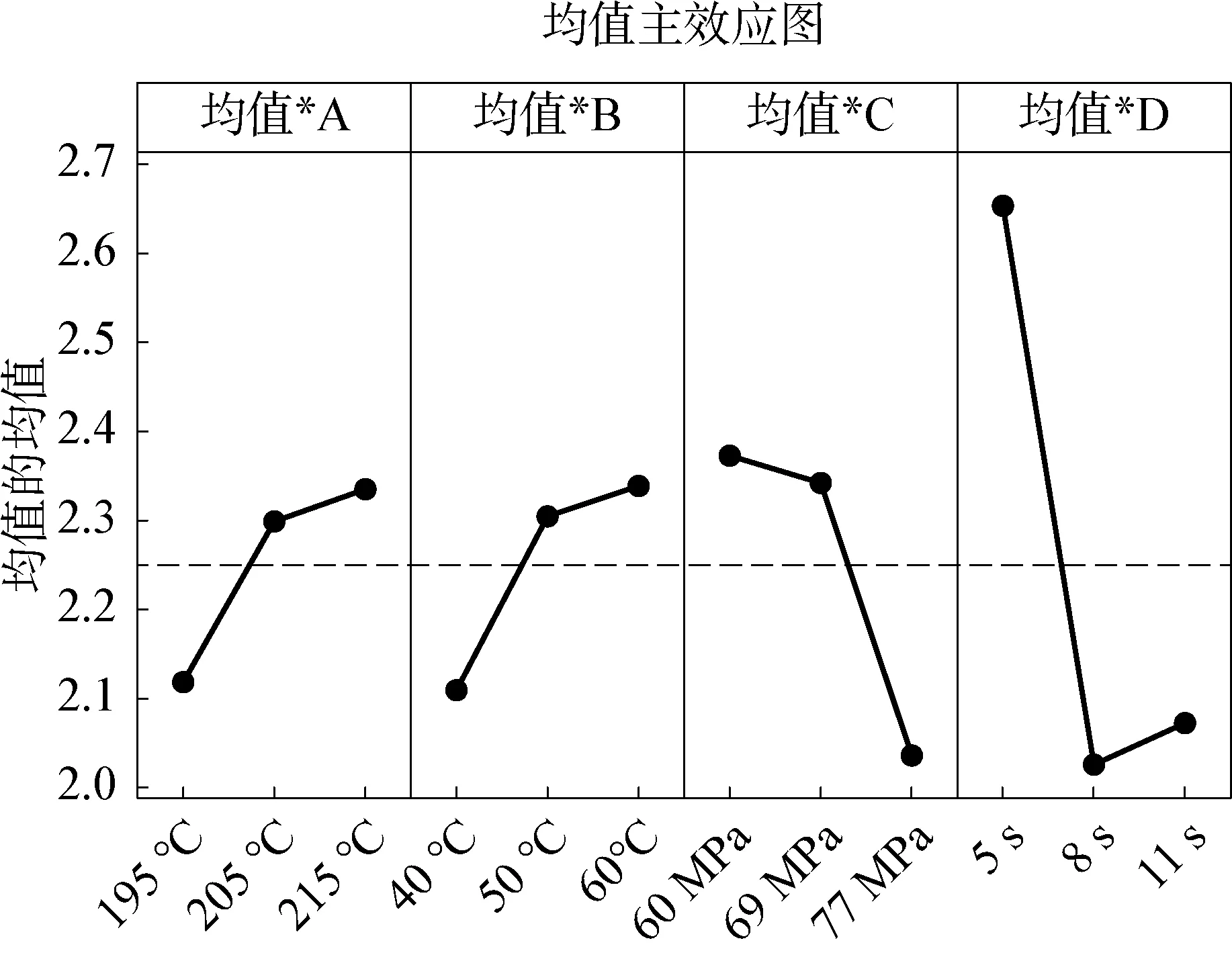

4.3 最佳工艺参数

各影响因素的均值主效应曲线图如图8所示。由表2、表3以及图8可知: 翘曲变形量最低的工艺组合为A1B1C3D2。具体工艺参数为: 熔体温度195℃,模具温度40℃,保压压力77 MPa,保压时间为8 s。

图8 各影响因素的均值主效应曲线图

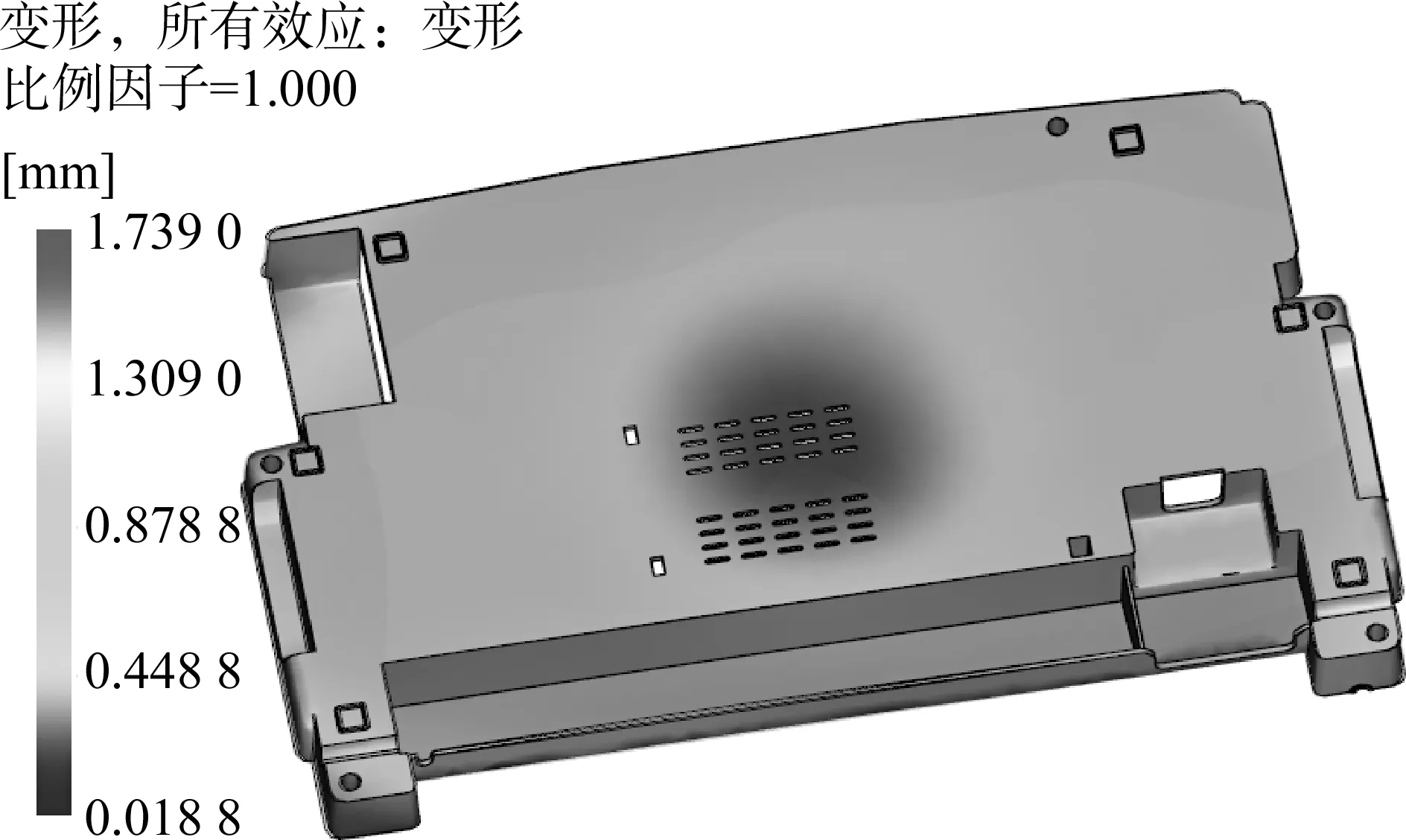

在工艺设置里输入最佳工艺参数后重新模拟,得到所有效应的翘曲变形量为1.739 mm,如图9所示,满足产品要求。

图9 最佳工艺下之间的翘曲变形量

5 结论

(1) 在模具设计制造之前,为了预测翘曲变形量并使其降到最低,采用模流分析软件Moldflow从浇口分析、冷却分析、工艺参数设置3个方面进行了优化。

(2) 运用最佳浇口分析得到3点进浇的最佳进浇位置,并创建了浇注系统。

(3) 采用Moldflow水路向导创建了冷却系统,发现凸凹模具温差较大,冷却不均使翘曲变形风险增加,需要进行冷却系统优化。观察模温发现,深腔部分冷却不够充分。增加隔水板之后,模温温差明显改善,凸凹模模温温差在10℃以内,优化成功。

(4) 继续优化工艺参数以降低翘曲变形的风险。采用正交实验法优化工艺参数,得到各因素影响程度排列为: 保压时间>保压压力>模具温度>熔体温度。并得到最佳工艺参数为: 熔体温度195℃,模具温度40℃,保压压力77 MPa,保压时间8 s。

(5) 通过浇口优化和工艺参数优化,最终翘曲变形为1.739 mm,满足产品要求。

(6) 在模具设计制造之前预测浇口的位置,对冷却系统建模后预分析及优化,运用正交实验法优化工艺参数,可以极大地降低翘曲变形发生的风险,对实际工程有指导作用。