聚合物选区激光烧结粉末加热模拟

蔡令令,丁浩亮,孟 娟,温 馨,严 波*

(1. 上海交通大学 材料科学与工程学院,上海 200030;2. 航天材料及工艺研究所,北京 100076)

0 引言

选区激光烧结(SLS)的优点有: 制造加工时间短、速度快;理论上可以加工任意复杂形状的零件;对原材料的利用率较高等[1]。但是SLS仍需在烧结精度、产品力学性能等方面实现突破,因此更加深入地研究选区激光烧结机理尤为重要。ZHOU等[2]使用序贯式堆积法来实现具有相同或不同尺寸的不透明、扩散或镜面反射的球形粒子的三维随机堆积。ZHOU等[3]采用序贯加法堆积算法研究了球形颗粒在有/无振动作用下的随机堆积问题。ARGENTO等[4]基于蒙特卡罗算法和射线跟踪程序提出了一种确定多孔介质辐射特性的常规射线跟踪方法。MA等[5]系统地研究了3种不同折射率情况下,球粒子在吸收介质中的辐射传输问题。COQUARD等[6]基于蒙特卡罗方法提出了一种预测不透明球形粒子床辐射特性的新方法。

选区激光烧结时激光加热粉末的好坏将直接影响成型件的质量,粉末的温度高低和分布均匀性至关重要。本文作者建立了SLS过程中的粉末堆积和激光加热粉末的数值模型,采用C++自主开发了数值模拟软件,模拟了粉末颗粒堆积和激光加热粉末,通过数值模型研究了粉末温度分布和熔池尺寸的影响因素及规律,如激光功率、扫描速度对粉末温度的影响等。

1 粉末堆积模拟

选区激光烧结过程首先需要完成粉末材料在床体上的铺粉过程,并根据实际铺粉过程中的几何特点来用数值模拟的方法来实现铺粉过程。

采用序贯加法堆积[3]模拟随机生成一个球体,使用下降和滚动规则让每个球体沿着垂直的路径运动,直到它的表面接触容器的底部或堆积的球体。

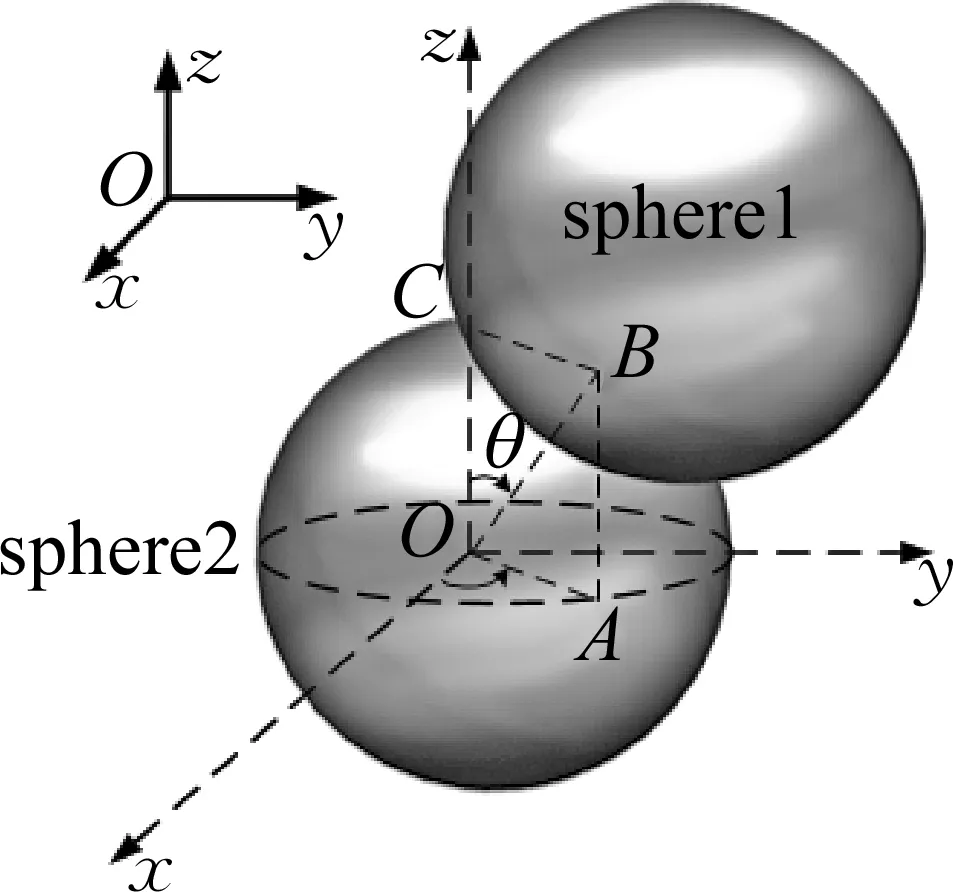

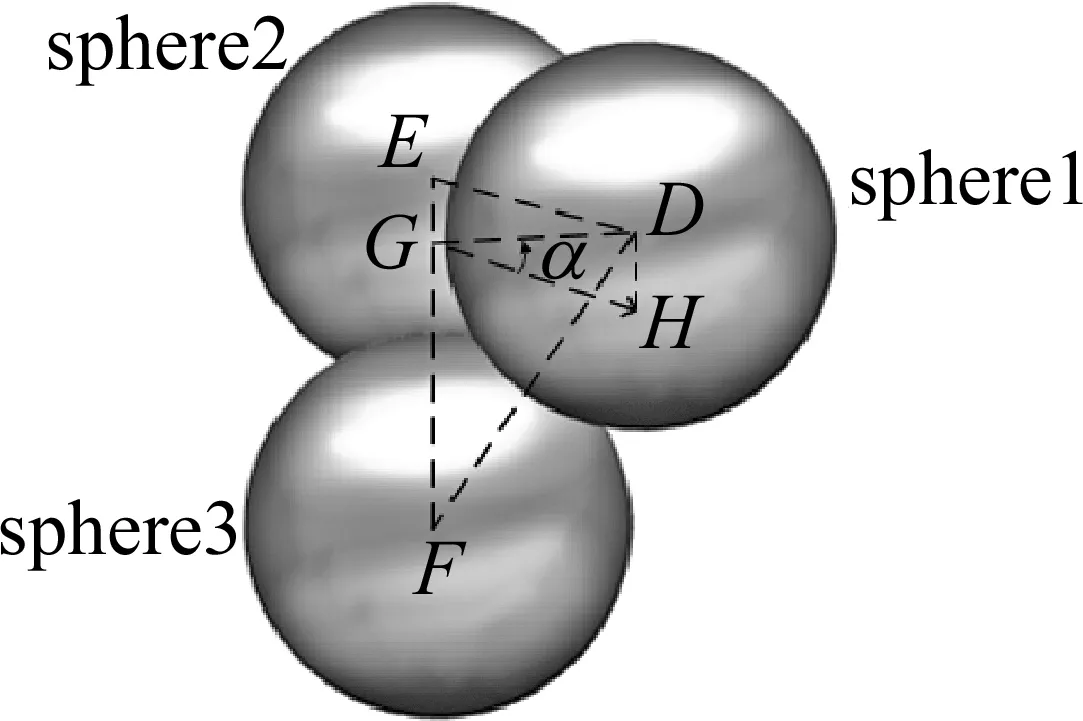

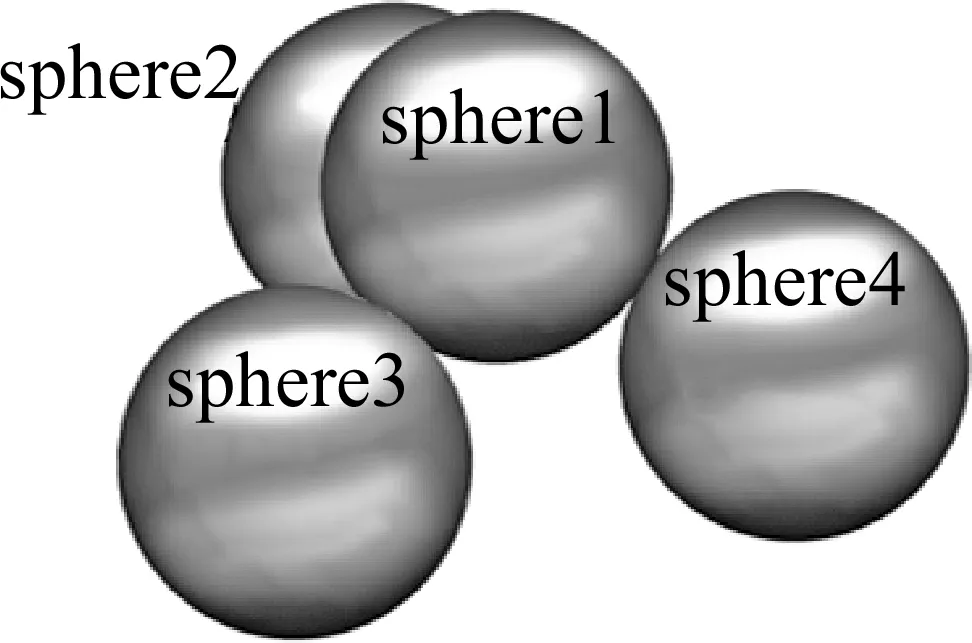

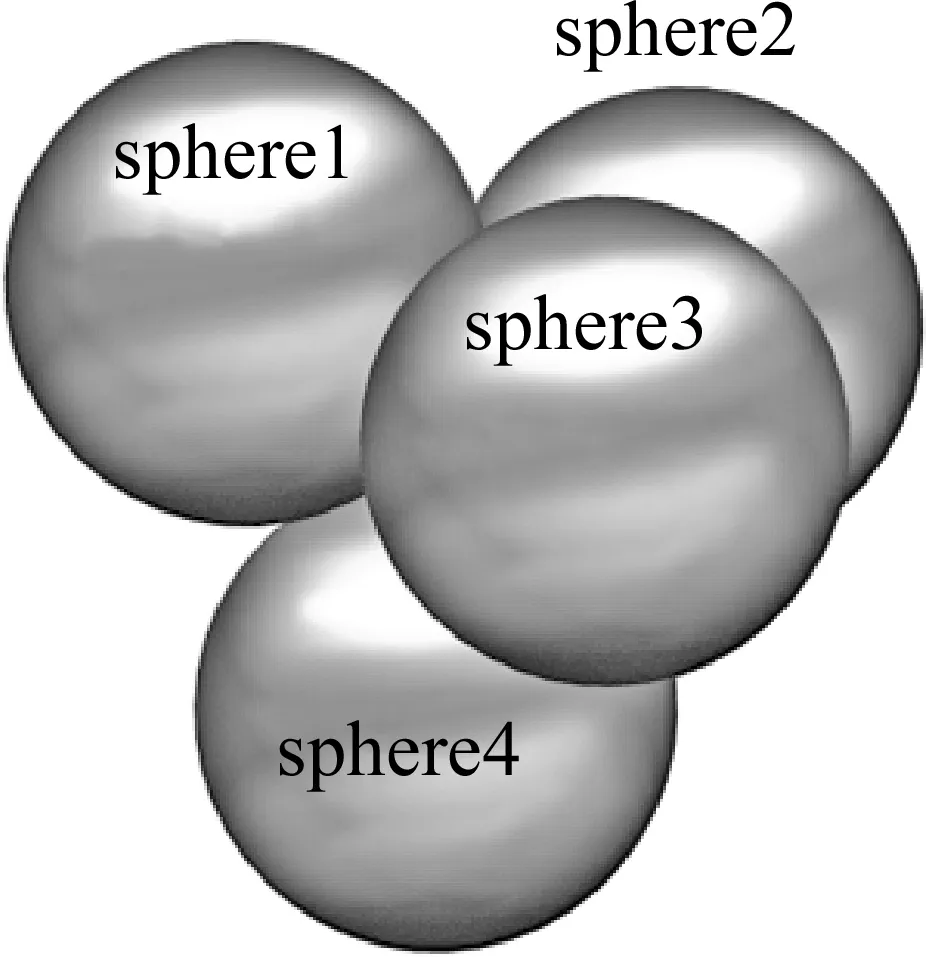

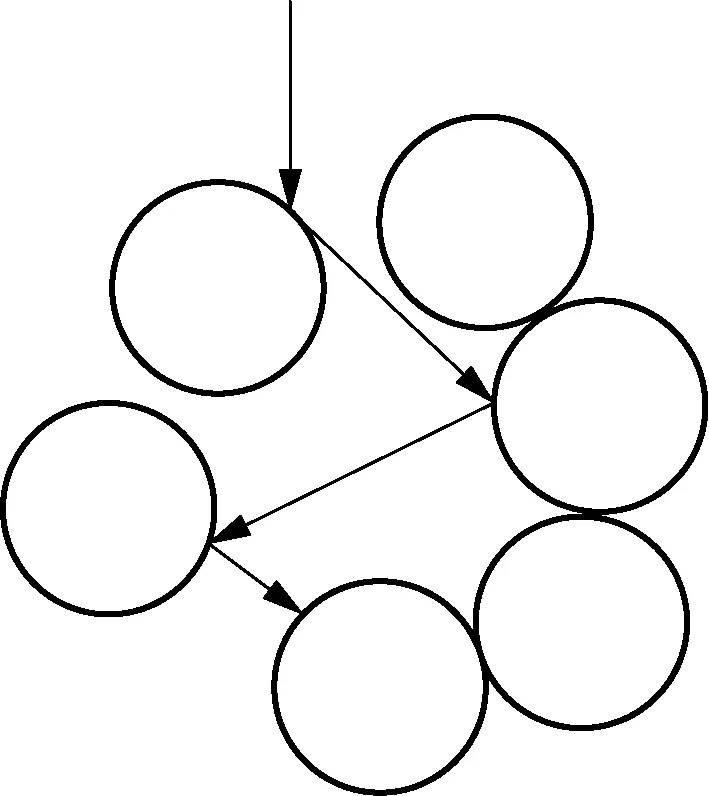

图1(a)描述了球体1在球体2上的垂直面向下滚动的情况;图1(b)是球体1同时与2个球体保持接触,球体1在与球体2和球体3接触时向下滚动,直到与另一个球体(球体4)接触,如图1(c)所示,再进行稳定判断,以确保下降的球体(球体1)处于稳定位置。

(a) 沿着1个球体表面滚动

(b) 沿着2个球体表面滚动

(c) 由3个球体稳定支撑

(d) 由3个球体不稳定支撑

2 激光加热粉末模拟

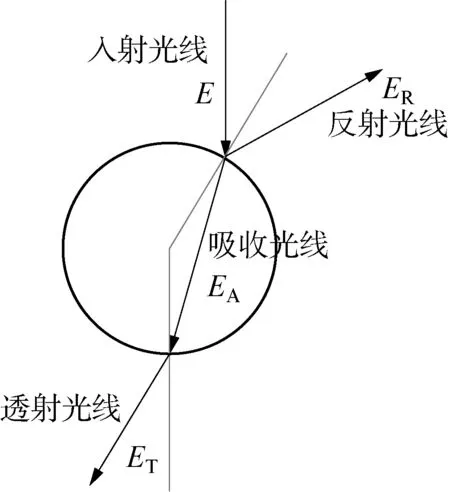

如图2(a)所示,选区激光烧结过程中,激光的能量通过辐射转移到粉末上。由图2(b)可知: 在烧结过程中,主要发生激光能量的吸收、反射、透射等。激光能量E和反射能量ER、吸收能量EA、透射能量ET的关系为:

E=ER+EA+ET

(1)

(a) 激光照射粉末

(b) 粉末吸收激光能量

粉末颗粒吸收激光的能量最终转化为温度,表现为粉末颗粒温度的上升,能量与温度的转化关系为:

EA=ρVCp(T-T0)

(2)

其中:ρ为颗粒材料密度;V为颗粒体积,可由半径根据球的体积公式算出;Cp为材料比热容;T0为初始温度即预热温度;T为粉末颗粒吸收激光能量后的温度。

3 粉末堆积和加热模拟结果

3.1 球体颗粒堆积结果与表征

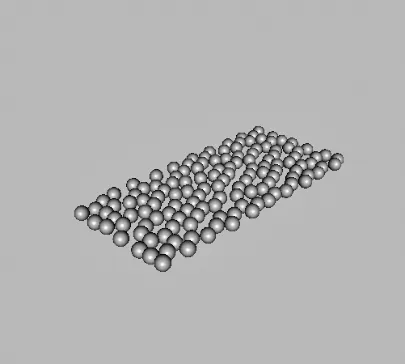

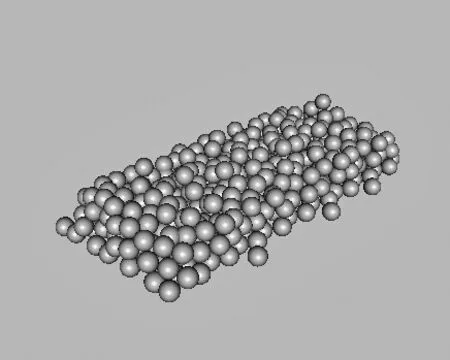

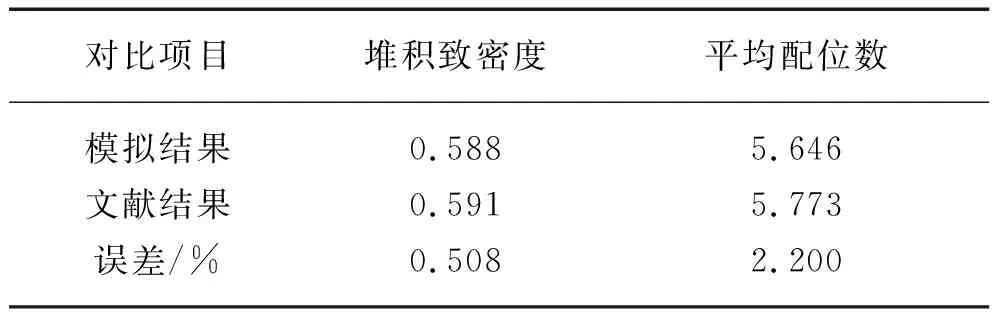

从图3的模拟堆积结果可以看出: 球体堆积排列较好,图3显示球体相互接触的实际情况,与表1的数据对比,发现堆积致密度和配位数与文献中的数据接近,说明球体堆积内部结构比较准确,模拟堆积的方法和程序是可行的。

(a) 1层随机堆积

(b) 5层堆积

(c) 堆积满容器

表1 模拟的堆积致密度和平均配位数与ZHOU等[3]的结果对比

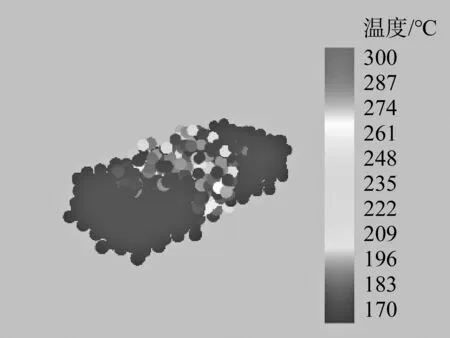

3.2 激光作用粉末颗粒的模拟结果

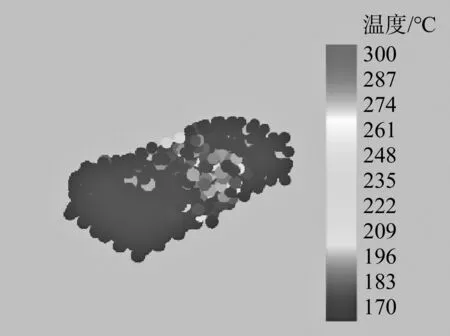

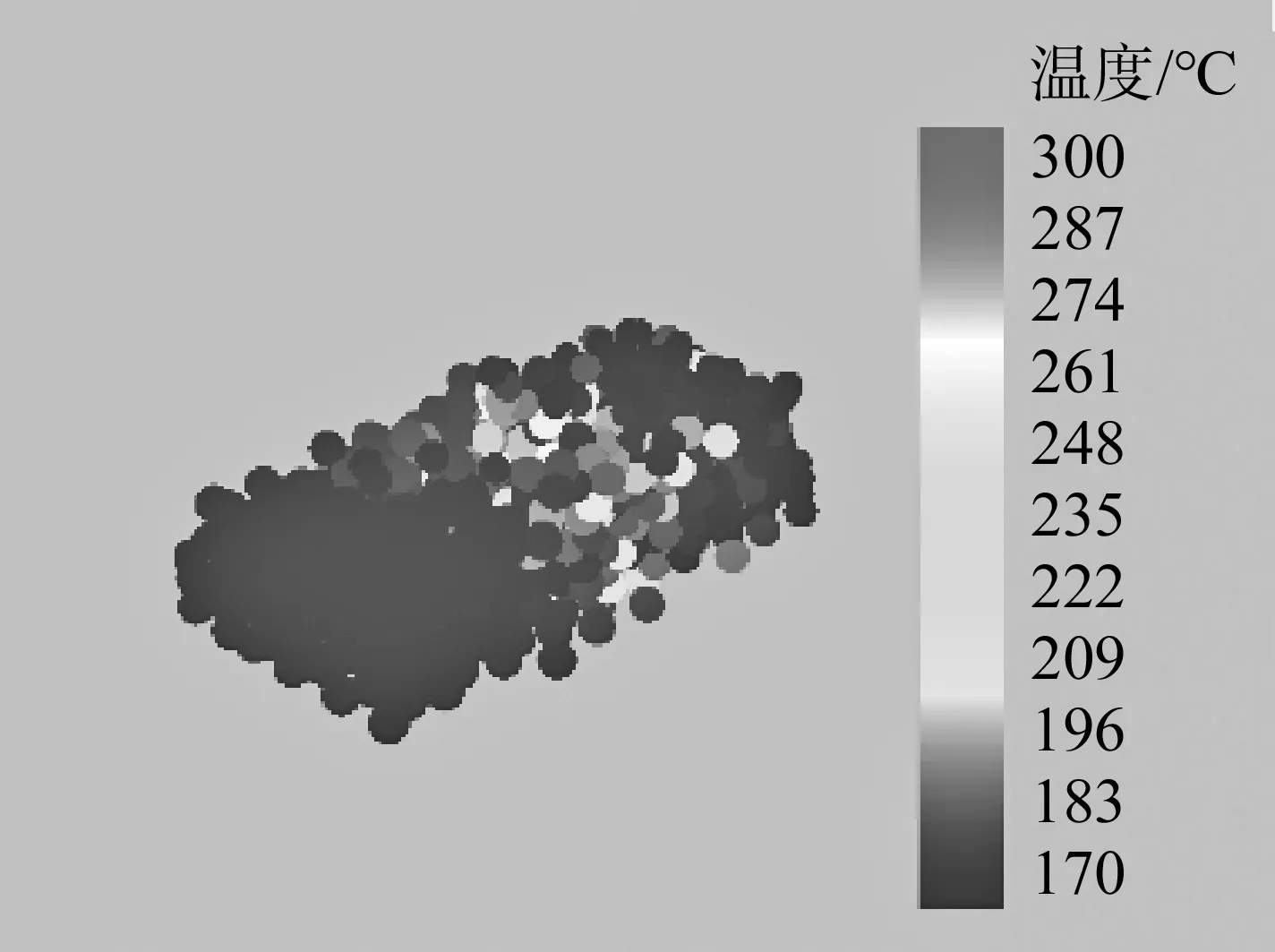

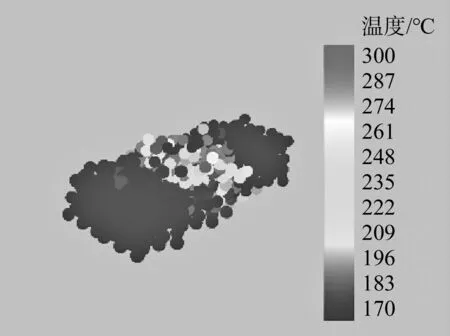

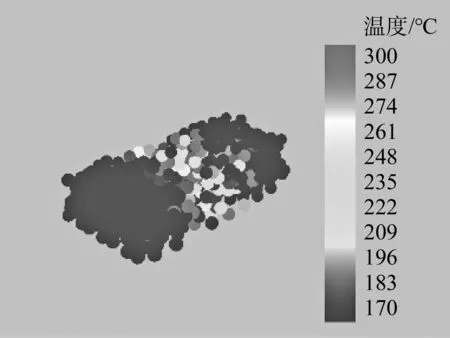

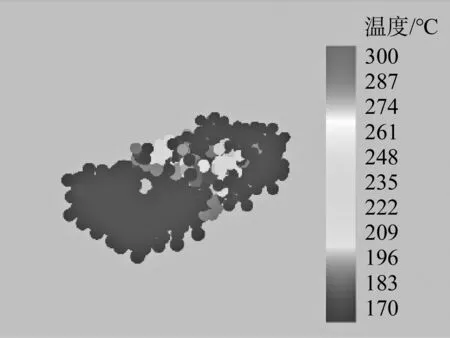

3.2.1 不同激光功率下的温度分布

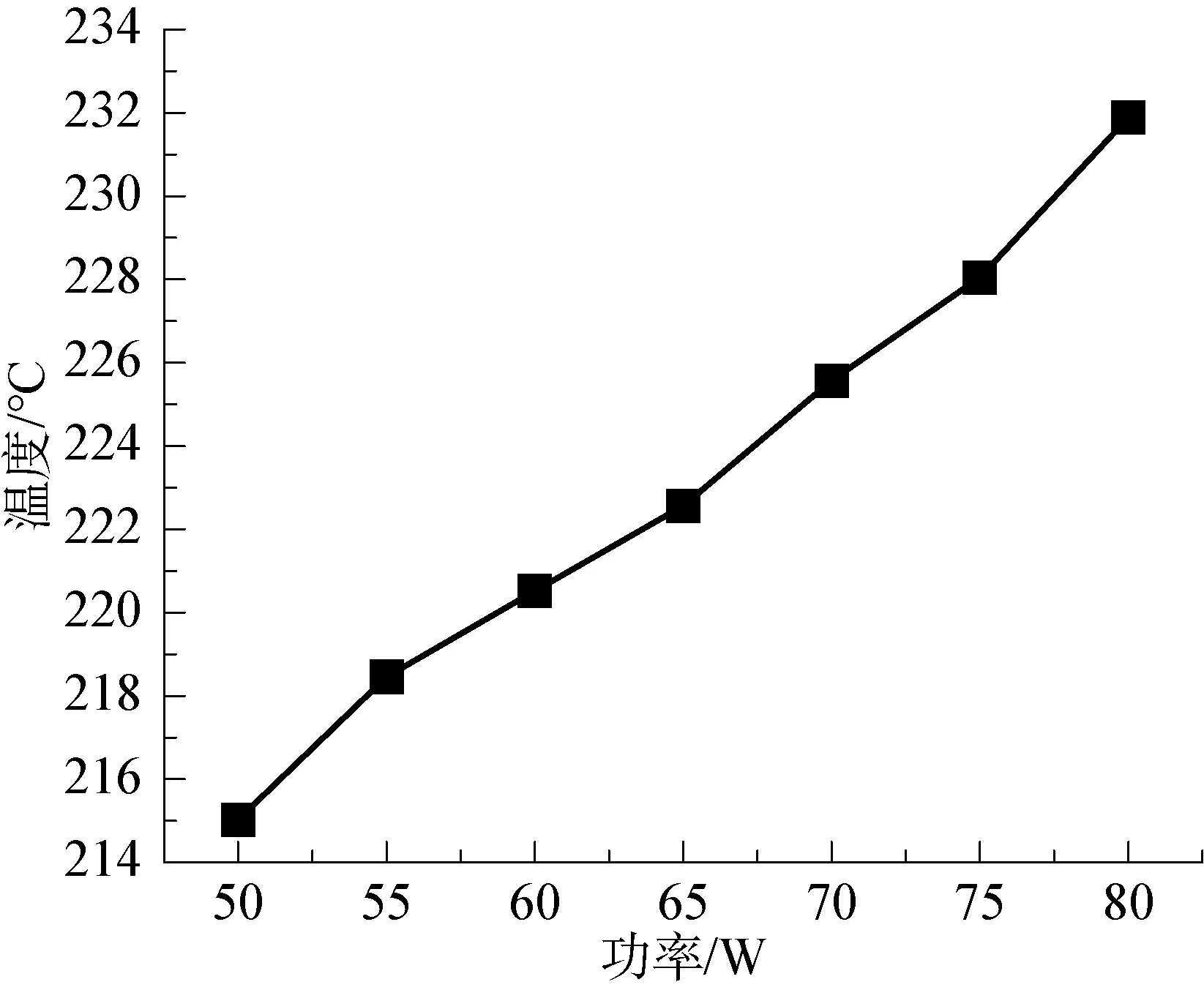

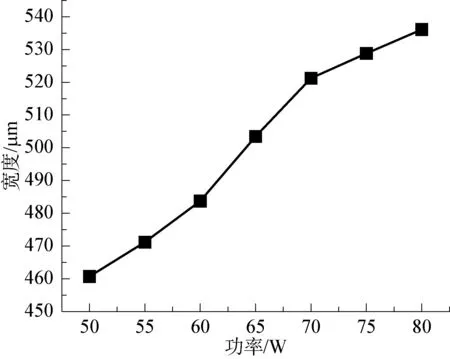

激光照射后的粉末床体的温度分布如图4所示,在激光经过的地方,粉末颗粒温度升高;未被激光照射的地方,温度未发生变化;粉末靠近激光中心处温度相对较高;远离激光中心处温度较低,符合高斯激光的能量分布。同时从图5可以看出激光功率越高,则熔池平均温度越高,熔池宽度也越大。

(a) P=50 W

(b) P=55 W

(c) P=60 W

(d) P=65 W

(e) P=70 W

(a) 熔池平均温度

(b) 熔池宽度

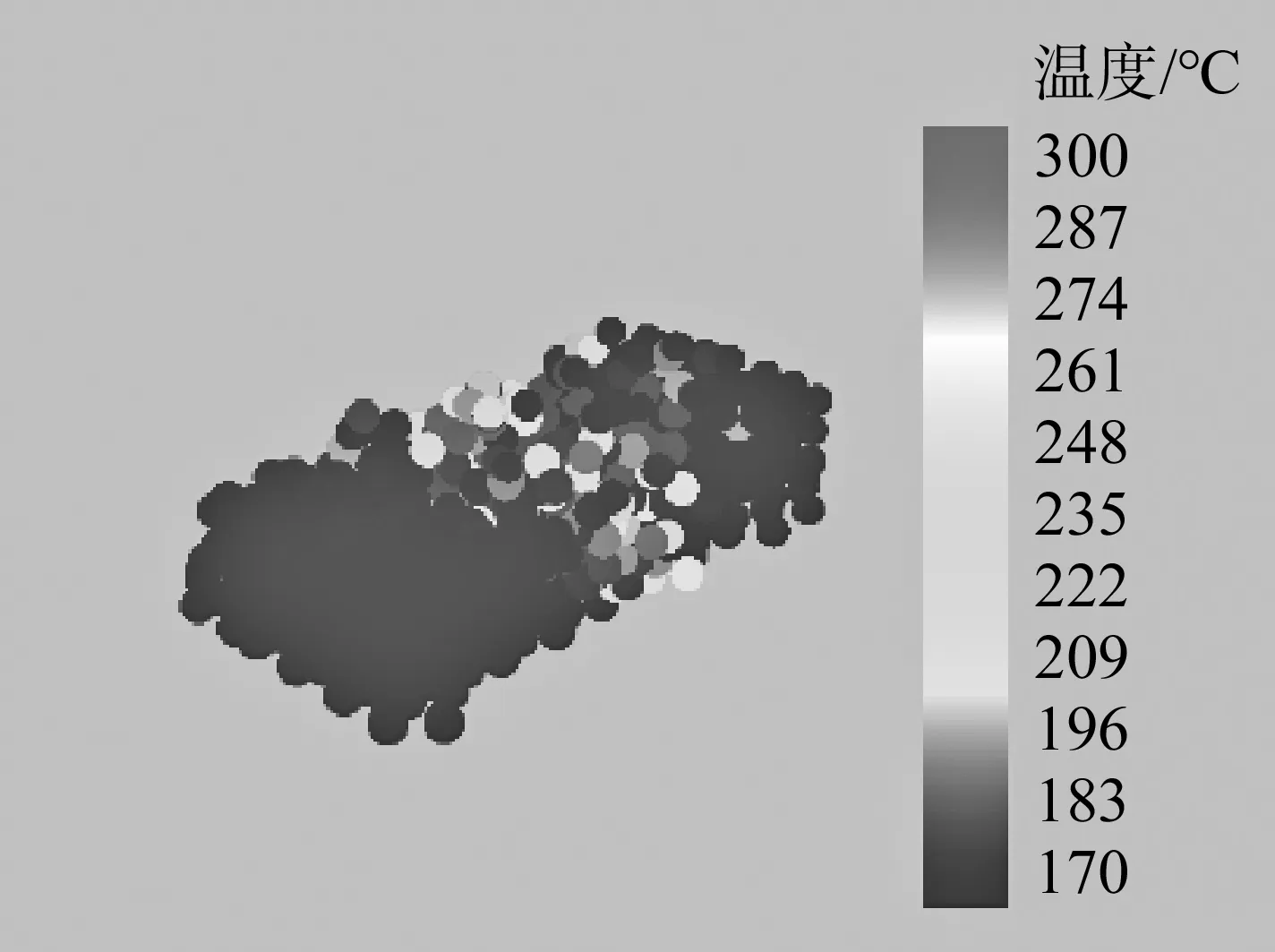

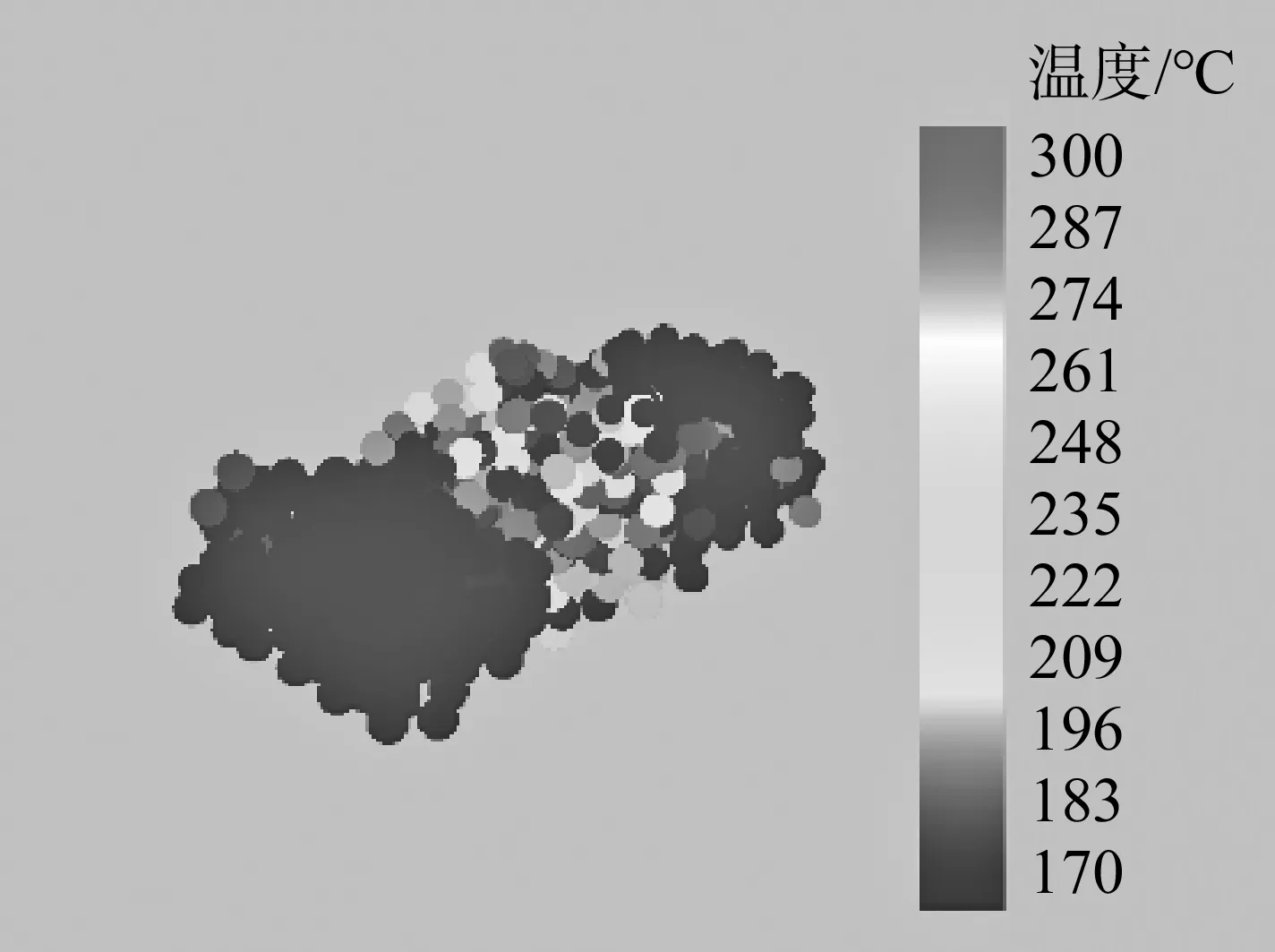

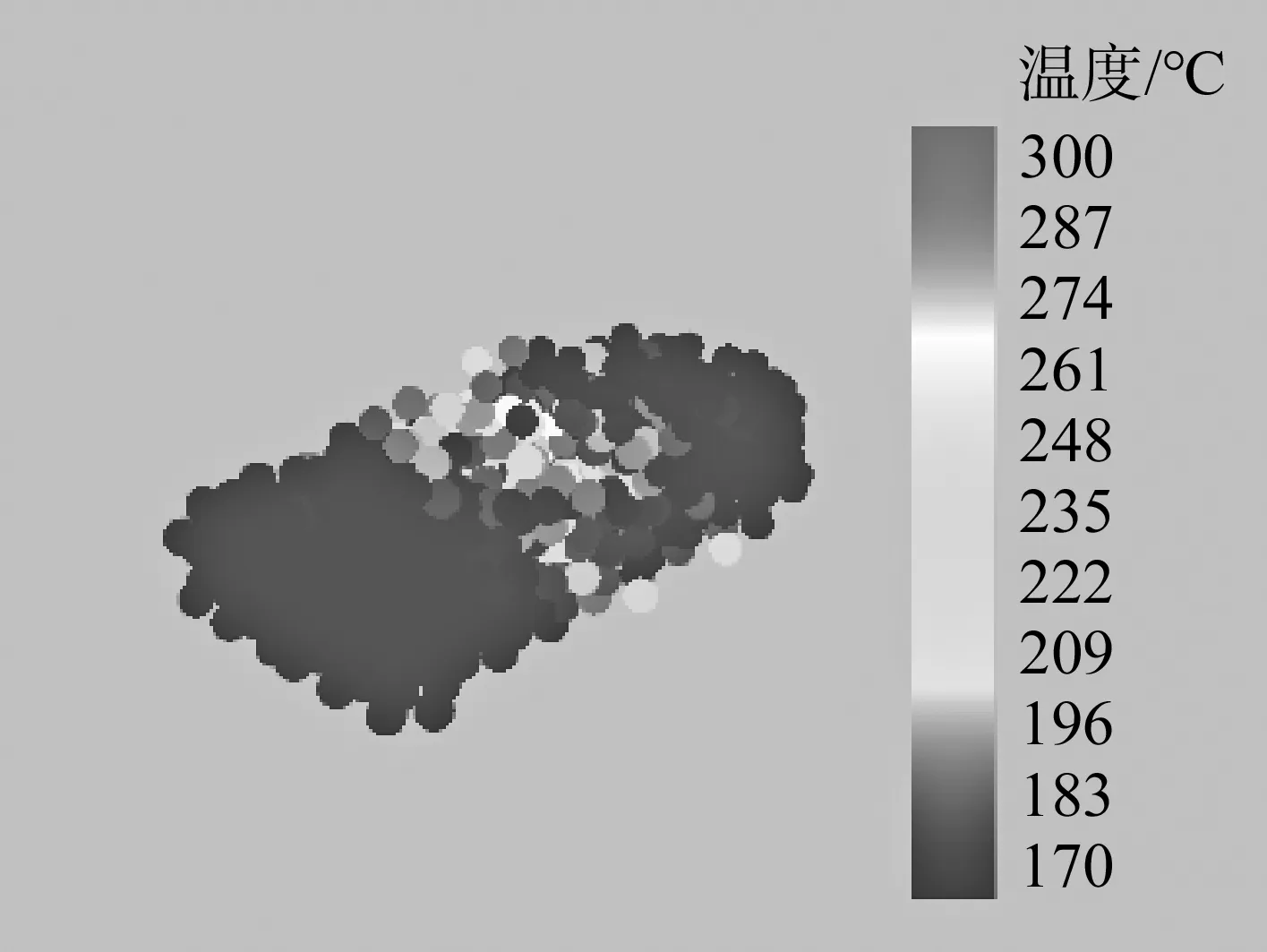

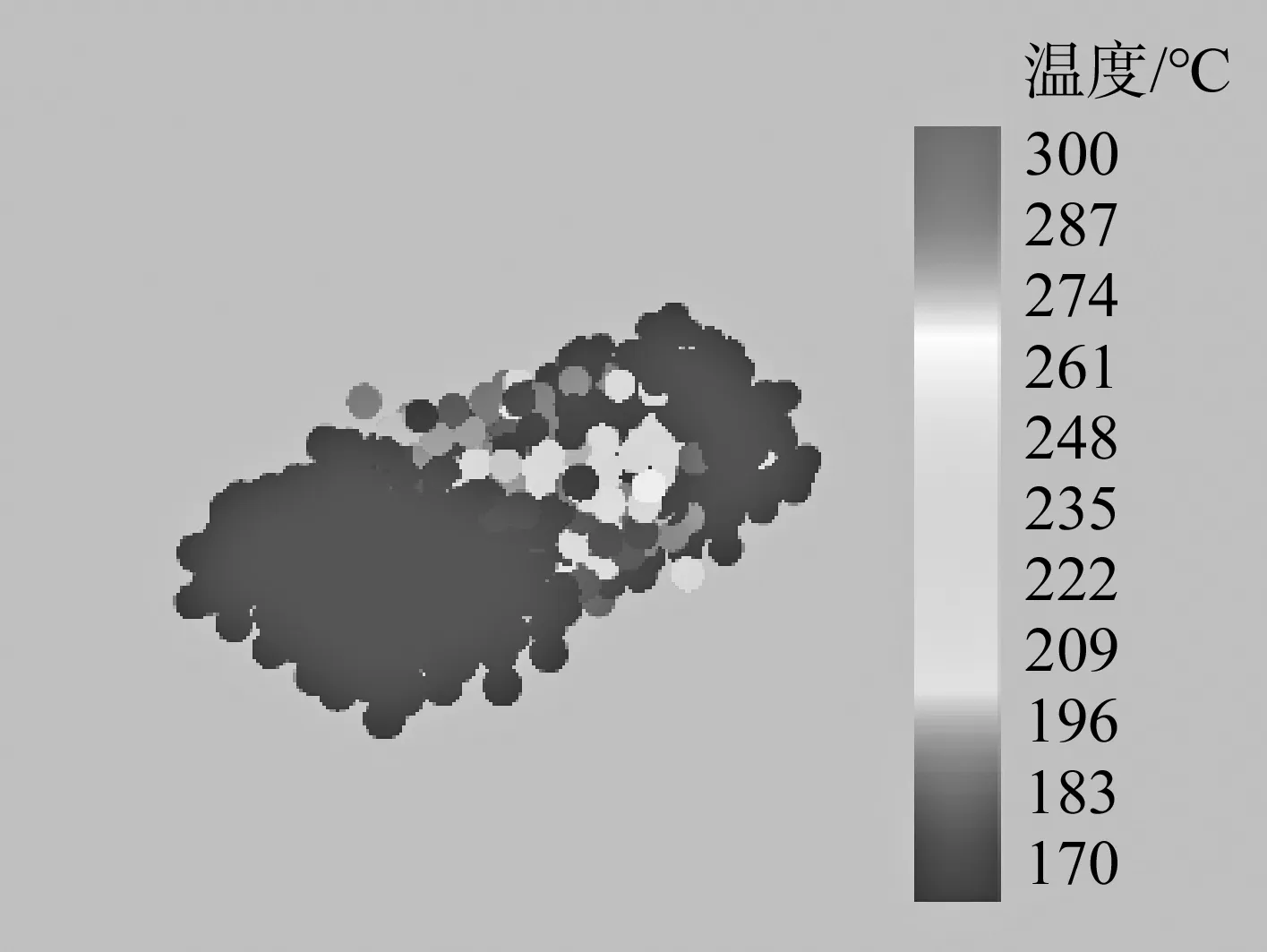

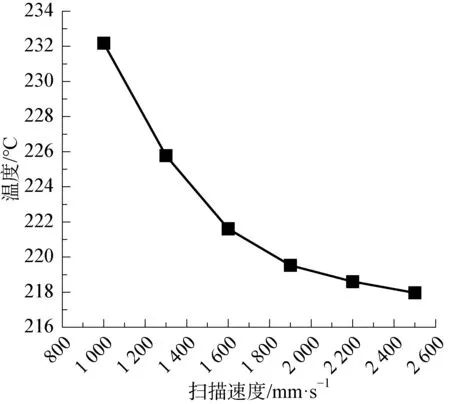

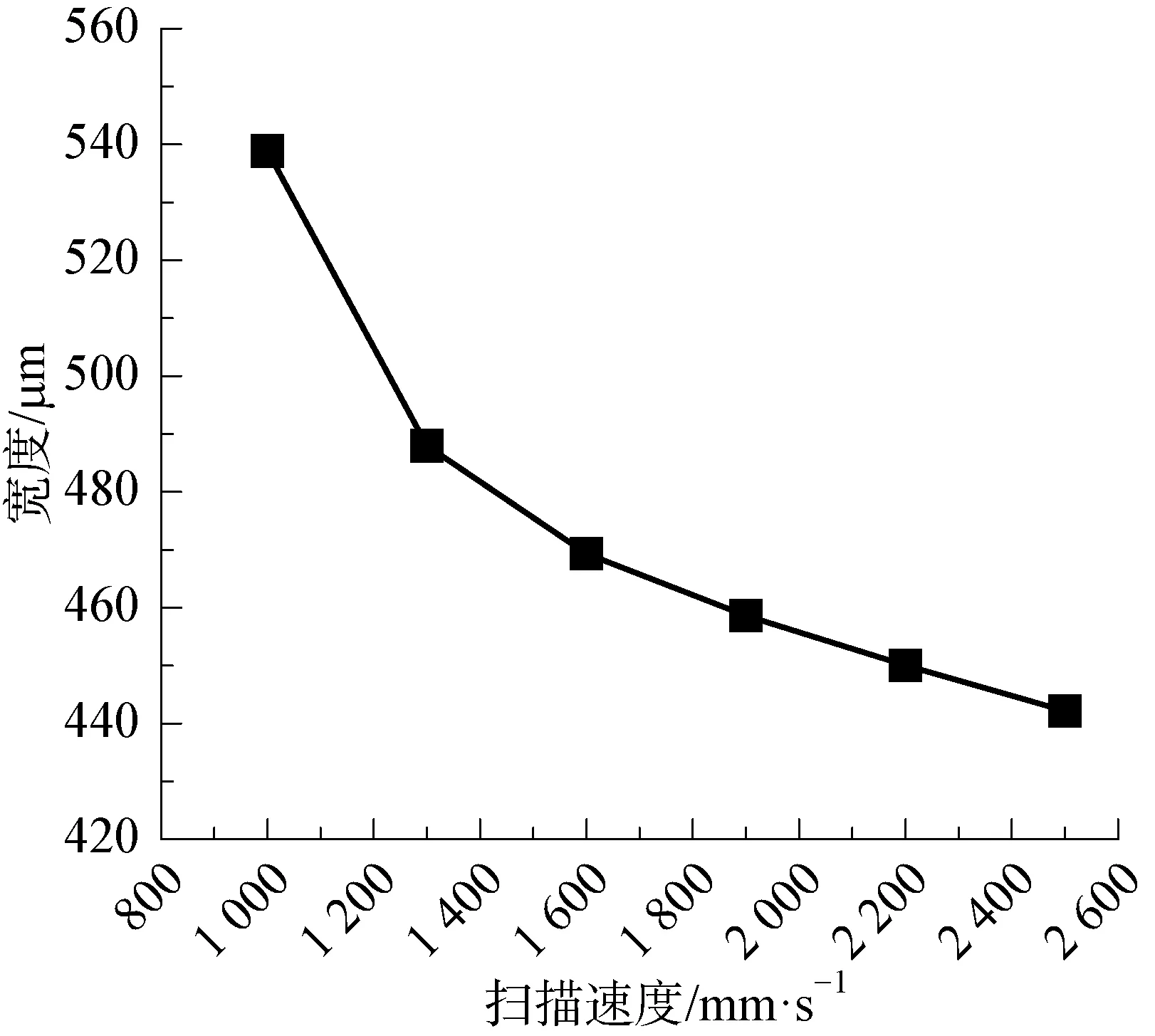

3.2.2 不同扫描速度下的温度分布

由图6可知被不同扫描速度的激光照射后的粉末床体的温度分布,从图7可以看出: 扫描速度越高,则熔池平均温度越低,熔池宽度越小。

(a) v=1 000 mm·s-1

(b) v=1 300 mm·s-1

(c) v=1 600 mm·s-1

(d) v=1 900 mm·s-1

(e) v=2 200 mm·s-1

(f) v=2 500 mm·s-1

(a) 熔池平均温度

(b) 熔池宽度

4 结论

本文研究了SLS的粉末颗粒堆积、粉末颗粒温度分布。建立了SLS粉末颗粒堆积模型和激光加热粉末的光线跟踪模型。采用序贯加法堆积算法来模拟选区激光烧结中颗粒的堆积过程,模拟结果与文献中的模拟堆积的致密度和配位数相一致。在光线跟踪过程中考虑了反射、透射和折射过程,激光作用粉末的模拟结果显示: 被激光照射的粉末床体距离激光中心处温度最高;远离激光中心处,温度降低,且距离越远,温度越低;熔池温度随着激光功率的增大而升高,熔池温度随着扫描速度的增加而降低。