基于CAD/CAE/MDO集成的注塑件浇注系统多目标优化

许怀政,冯青青

(上海交通大学 模具CAD国家工程研究中心,上海 200030)

0 引言

浇注系统是指从注塑机喷嘴进入模具开始到型腔入口为止的那一段流道,是注塑模的关键组成部分之一[1]。随着优化算法的发展,很多研究者利用多目标优化和数值模拟技术优化浇注系统。Zhai等[2]以边缘充填时间差值作为优化目标,以浇口位置坐标为优化变量,采用序列线性规划对目标函数进行求解,并通过矩形板样件验证了算法的有效性;Pandelidis和Zou[3]根据温差、过保压和摩擦热的标准,优化了浇口位置和成型条件,利用Moldflow模拟结果对目标函数进行了评估;Deng等[4]采用遗传算法,以熔接线作为优化目标,找到L型支架样件的最佳浇口位置;Fernandes等[5]采用MOEA(multi-objective evaluation algorithm)算法,以浇注时间为目标函数,寻找浇注时间最短的浇注系统排布方式;程江帆[6]对浇注系统的几何尺寸和浇口位置进行了优化,改善流道平衡性,提高了塑件质量。

上述文献利用优化算法实现了浇注系统的优化,但存在着共同的问题: 所用零件均为矩形板、L型板这类结构简单、尺寸较小的对称件,与实际生产的零件差距较大。工程师在选择浇口时,需要考虑零件特征和外观面等结构因素。虽然一些商业CAE软件也带有浇口位置分析功能,但由于CAD与CAE相互独立,信息不共享[7],CAE网格模型中不再保留零件结构特征信息,CAE软件的浇口位置分析只能参考流动平衡性,在流动阻力最小处放置浇口,容易出现CAE软件给出的最佳浇口位置不满足企业生产要求的问题,需要人工修改。

本文研究开发了CAD/CAE/MDO集成平台,建立CAD/CAE信息关联,并根据生产实际确定浇口位置筛选标准,设计相关性分析,实验确定浇注系统尺寸参数,基于Kriging模型设计多目标优化实验,实现浇注系统多目标优化设计。

1 集成系统框架

针对CAD、 CAE信息不联通的问题,研究开发了CAD/CAE/MDO集成平台。如图1(a)所示: 平台按功能分可分为CAD, CAE, MDO及控制平台4部分。CAD部分主要负责浇注系统参数化建模,识别产品模型上的特征并提取几何信息,将几何信息输送给控制平台;CAE部分主要负责产品网格划分、数值模拟,并提供模拟结果和网格信息;MDO部分主要负责根据用户输入的参数建立代理模型,完成多目标优化实验设计和求解,并返回最佳浇注系统设计方案;控制平台通过多驱动宏文件与批处理文件对其他部分进行控制,通过中性文件实现数据传递。

从架构上分可分为界面层、控制层、组件层和资源层,如图1(b)所示: 界面层负责与用户交互,接收参数与几何模型;控制层根据用户指令与任务流程驱动组件层执行相关任务,并建立CAD几何信息和CAE网格信息的关联;组件层包含CAD, CAE和MDO等组件,分别以NX, Moldflow, Dakota为实现平台,负责零件设计(建模)与特征识别、建立网格模型与分析计算,以及根据用户输入的参数建立代理模型和优化设计;资源层包含算法库和模板文件库。

平台内的数据交互包括CAD/CAE的数据交互和CAE/MDO的数据交互两部分。CAE/MDO之间的数据交互可以使用批量处理文件在Dakota内部完成,控制层需要完成的是CAD/CAE之间的数据交互。数据交互所用到的数据结构如表1所示。数据结构存储在控制平台内部,控制平台从CAD软件中获取模型信息,从CAE软件中获取网格信息。如果用户选择模具类型为二板模,还需要获取分型线的标识以及分型线所在面的标识,并用字典(ptlface)建立二者关系。节点信息存放在节点信息结构体内,结构体包括: 网格节点编号、节点坐标和浇口方向,浇口方向在没有赋值时默认为(0, 0, 0)。在进行浇口筛选时,先将外观面与特征侧壁面的标识存入对应容器,再遍历网格节点容器,删除与外观面和特征侧壁面距离小于阈值的网格节点。对于二板模,需要先筛选出在分型线附近的节点,再进行上述步骤。通过外观面和特征筛选的节点,需要通过距离进一步判断网格节点具体在哪个面上。浇口方向的确定方法是在某节点所在的面上创建该节点的投影点,规定面在投影点处的法向方向即为该节点的浇口方向,将浇口方向存入网格节点结构体中。

表1 CAD/CAE信息交互所用数据结构

2 浇口位置确定

注塑过程包括填充、保压和冷却3个主要阶段[8]。浇注系统决定了塑料在型腔内的流动状态,主要影响填充阶段和保压阶段。浇口位置是浇注系统重要的设计参数,与注塑件上的熔接线、缩痕等缺陷有直接关系。本文作者根据企业实际调研,归纳注塑生产实际中浇口位置确定经验,据此制定浇口筛选准则如下。

1) 浇口设置的流长比要适中。流长比合适体现在注射压力上,聚丙烯(polypropylene, PP)材料在85 MPa以下,聚碳酸酯(polycarbonate, PC)材料在110 MPa以下,可以以注射压力为目标,对浇口位置进行预模拟,排除注射压力在阈值以上的浇口。

2) 浇口不能放在外观面上,以免影响产品观感。用户在CAD软件中选中外观面,控制平台中存储选中的外观面的面标识。设置距离阈值ε=0.01 mm,计算网格节点到外观面的距离,距离小于阈值的节点判断为在面上,进行关联,标定与外观面相关联的节点不作为浇口候选节点。

3) 浇口不能在孔槽的侧壁附近,从而保障熔融塑料平稳流动。孔槽等特征需要进行特征识别,设置距离阈值ε=3 mm,计算网格节点到孔槽特征侧壁面的距离,距离小于阈值的节点判断为在侧壁面附近,进行关联,标定与侧壁面相关联的节点不作为浇口候选节点。

4) 根据二板模具结构,二板模浇口要设置在分型线附近。令距离阈值ε为CAE模型的网格长度的一半,小于ε则判定为节点在分型线附近,将其作为候选节点,其余节点舍弃。

5) 浇口方向要根据模具类型和浇口类型选择。在注塑生产中,点浇口和侧浇口方向不会朝下,即Moldflow中的浇口方向与Z轴正向的夹角一般在100°以内。所以对候选浇口做如下规定: 模具类型为三板模时,该夹角应为0~50°,模具类型为二板模时,该夹角应为50°~100°。角度为:

(1)

式中:α为浇口方向向量;β为Z轴正向向量,即(0, 0, 1)。

浇口筛选流程如图2所示,共有排除孔槽特征侧壁面附近的候选网格节点、排除外观面附近的候选网格节点、排除浇口方向不合格的候选网格节点和排除注射压力不合格的候选网格节点4个步骤。控制平台通过数据初始化创建空的数据结构。因为注射压力需要进行预模拟,所以放在最后,减少计算时间。

图2 节点筛选流程

3 浇注系统多目标优化设计

3.1 产品模型

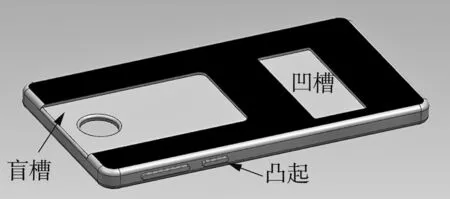

以手机壳模型为例,如图3所示,标黑面为外观面,主要尺寸为130 mm×70 mm×8 mm,壁厚均为3 mm,正面有盲槽、凹槽和通孔特征,背面有凹槽。正面盲槽为65 mm×38 mm×1.5 mm,盲槽侧壁位于零件几何中心。正面凹槽尺寸为21 mm×46 mm×1.5 mm,位置偏向下6 mm。零件下方侧壁上有两个凸起。凹槽和凸起均易导致浇口模拟结果偏离几何中心。

(a) 产品结构示意图(正面)

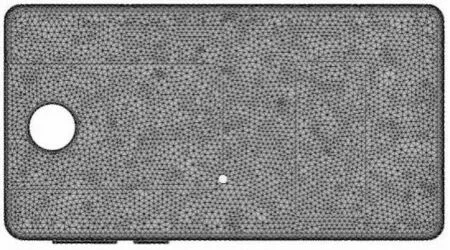

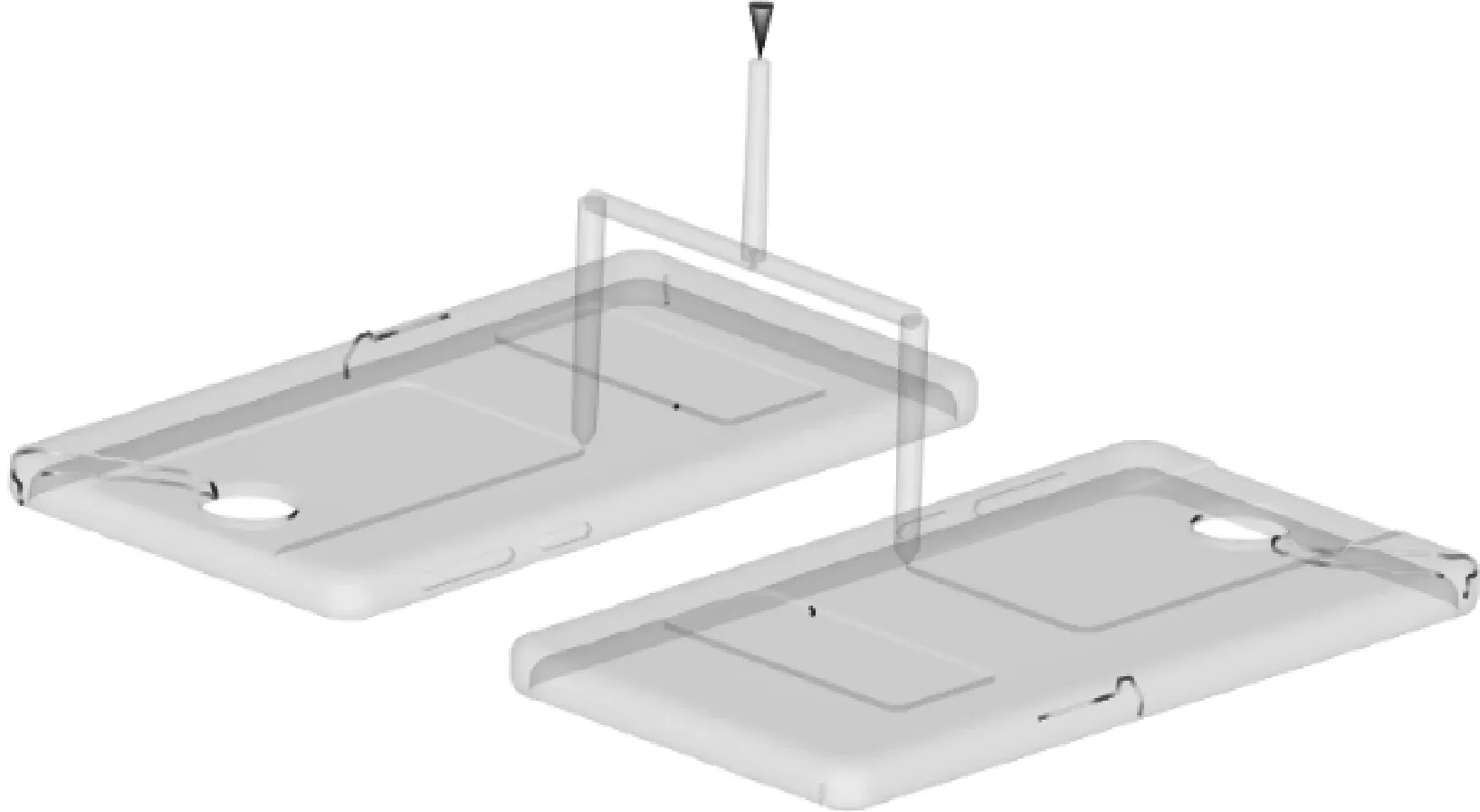

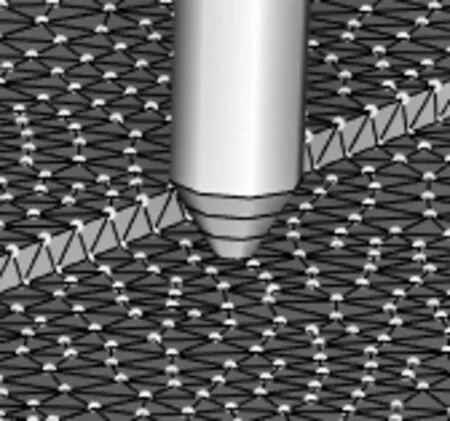

塑件属于薄壁件,故选择双性层网格,材料选择PC材料,工艺条件根据材料属性和生产实际选择,浇注方案为一模两腔,单浇口浇注系统。CAE软件的浇口位置分析结果如图4所示: 浇口位置有两个问题,一是放在了外观面上;二是放在了盲槽侧壁上。根据注塑手册[9-11]和生产实际,以主流道锥度3°、主流道长度30 mm、分流道直径3.5 mm、分流道高度40 mm和浇口直径0.8 mm为参数,设计浇注系统进行模拟,结果如图5所示,产生了严重的熔接痕。

(b) Moldflow推荐最佳浇口位置

图5 熔接痕结果

3.2 基于代理模型的多目标优化方法

在解决大型工程问题时,往往需要大量的模拟实验。若对原模型进行计算,成本过大;代理模型计算结果与原模型相近,但计算量较小。因此,本文作者采用基于代理模型的多目标优化方法来达到减小计算成本的目的。

3.2.1 采样方法

实验设计的第一步需要在决策空间中进行采样,一个采样点即为一组自变量,用采样点及其响应值构建代理模型。采样方法选择拉丁超立方实验设计方法,其具有高精度、样本点少、变量空间覆盖可靠性强的优点,采样点公式如下:

(2)

式中:xkj为生成的采样点xk中的第j个值;Ukj为区间[0, 1]内生成的随机数;πj(k)为随机排列;n为采样点数量;s为变量维数。本文中,初始采样点设为49个。

3.2.2 代理模型

代理模型选择为Kriging模型,Kriging模型的特点是当变量计算规模较大时仍能保持较高的模拟精度,模型精度越高,相应的构造成本也越高。本文作者根据KLEIJNEN对Kriging模型的综述,选择经典Kriging模型,表达式如下[12]:

(3)

3.2.3 优化算法

优化过程所采用的算法为多目标优化算法,对多个优化目标寻找最优Pareto解集,并通过一定的标准选择最优方案。本方法采用的是多目标遗传优化算法(MOGA),主要参数为种群数量、交叉概率、变异概率及进化代数等。

3.2.4 序列加点

序列加点的目的是提高算法精度。本方法加点准则为: 每次新加入的点为当前Pareto解集中的最佳设计点,在达到收敛准则之前,重复此过程。收敛准则如下:

(4)

3.3 案例计算与分析

3.3.1 相关性分析确定浇注系统尺寸参数

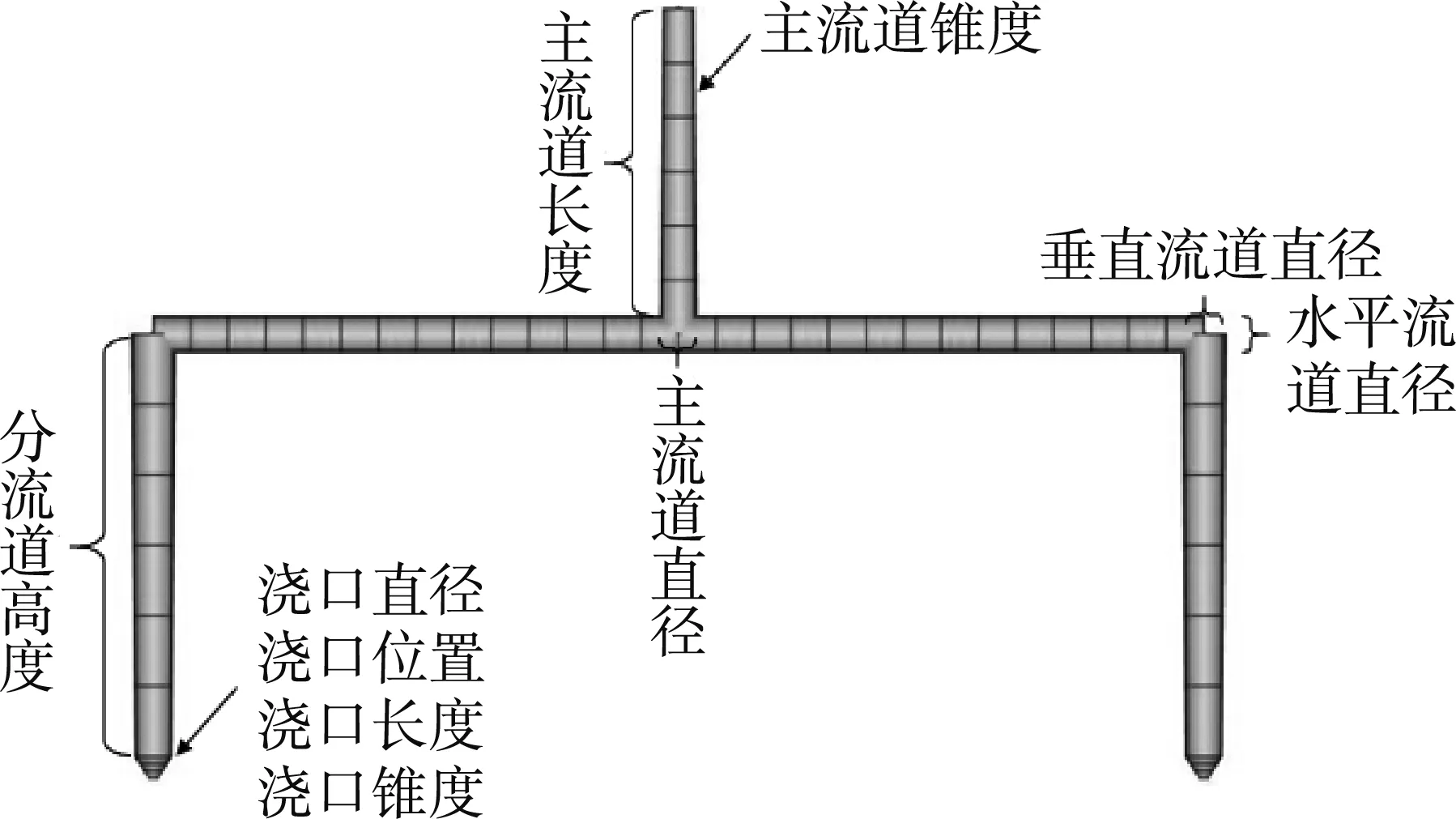

根据实际生产情况,分流道和浇口分别采用圆形截面分流道和点浇口,CAE软件中浇注系统设计参数如图6所示。因为主流道直径由注塑机型号确定,垂直流道直径与水平流道直径呈比例关系,所以主流道直径和垂直流道直径不作为后续优化参数,其余参数需要设计相关性分析实验进一步确定。

图6 浇注系统尺寸参数示意图

相关性分析的条件与正式优化相同,不同之处是加点过程精度要求较低,只需要反映出变量之间的变化趋势即可。本方法采用相关系数计算相关性:

(5)

式中:ρ是相关系数;Cov(X,Y)是X,Y的协方差;σX和σY是X,Y的标准差。ρ的取值范围在0~1之间,1表示两个变量完全正相关,0表示两个变量完全负相关,0.5表示变量完全无关。

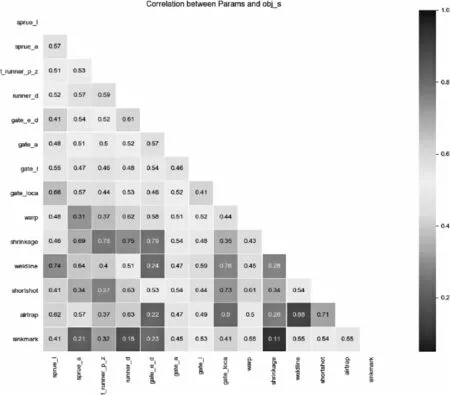

确定主流道长度(sprue_l)、主流道锥度(sprue_a)、分流道高度(t_runner_p_z)、分流道直径(runner_d)、浇口直径(gate_e_d)、浇口角度(gate_a)、浇口长度(gate_l)、浇口位置(gate_loca)作为自变量,确定翘曲(warp)、体积收缩率(shrinkage)、熔接痕(weldline)、短射(shortshot)、困气(airtrap)、缩痕(sinkmark)作为因变量。

相关性分析结果如图7所示,从热图中可以看到: 浇口角度、浇口长度与6种缺陷的相关性均在0.4~0.6之间,可以考虑在后续优化中根据材料特性设为经验值,困气与熔接线的相关性达0.88,表现出强烈的正相关,考虑将两者合并,使用熔接线的模拟结果代表困气情况。

图7 相关性分析结果

图8 候选浇口示意图

最终确定主流道锥度、主流道长度、分流道直径、分流道高度、点浇口直径和浇口位置为优化输入参数。根据缺陷的重要性,选择翘曲、体积收缩率和熔接线作为优化目标,缺陷结果值利用PYTHON从CAE分析文件中读取。候选网格节点如图8所示: 网格节点个数为1 053,而零件上共有12 011个网格节点,浇口位置的选择范围缩小至1/10。网格节点名称在程序中用列表存储,以列表编号作为DAKOTA里面浇口位置的输入参数,取值范围是0~1 052。

3.3.2 数学模型

根据上文分析,数学模型构建为:

find:x=(sprue_a,sprue_l,runner_d,runner_h,gate_d,gate_loca)minimize:warpage,shrinkage,weldline

(6)

式中:sprue_a、sprue_l、runner_d、runner_h、gate_d、gate_loca分别为主流道锥度、主流道长度、分流道直径、分流道高度、点浇口直径、浇口位置;N代表候选节点总数;warpage、shrinkage、weldline分别为最大翘曲、平均体积收缩率和熔接线总体长度,熔接线长度

(7)

式中:lengthaverage是熔接线的平均长度;numberweldline是熔接线的数量,为避免数值过大,结果取1/10。

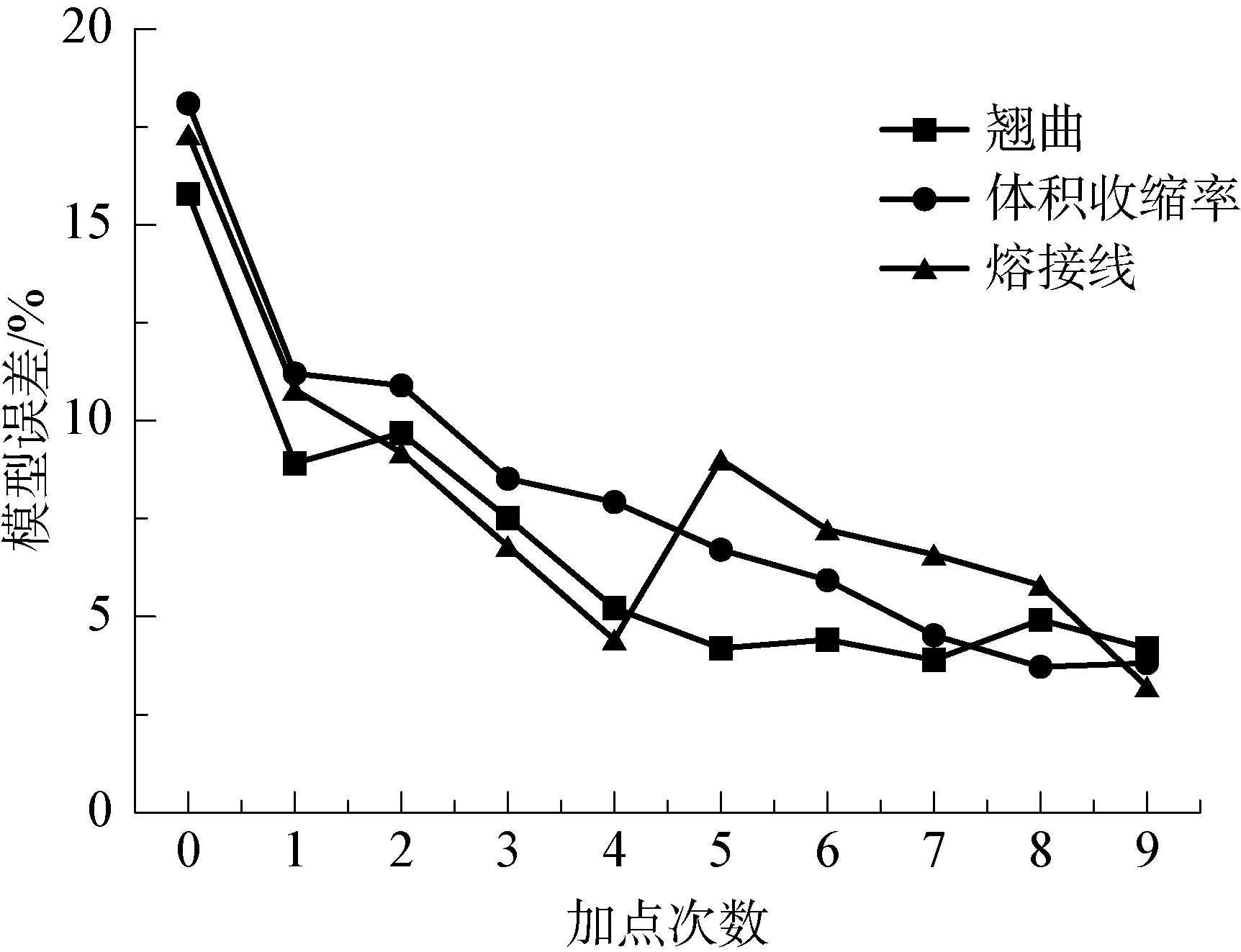

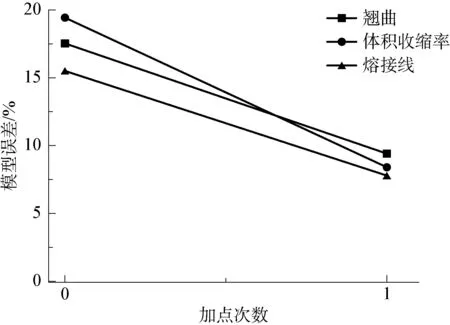

3.3.3 序列加点过程

多目标优化实验序列加点的收敛上界ε为5%,加点过程如图9(a)所示,加点9次达到精度要求,总模拟次数为49+8×9=121次。图9(b)为相关性分析序列加点过程,收敛上界ε为10%,加点1次达到精度要求,总模拟次数为49+8=57次。相关性分析因收敛上界更高,模拟量仅为正式模拟的50%以下。

3.3.4 模拟结果

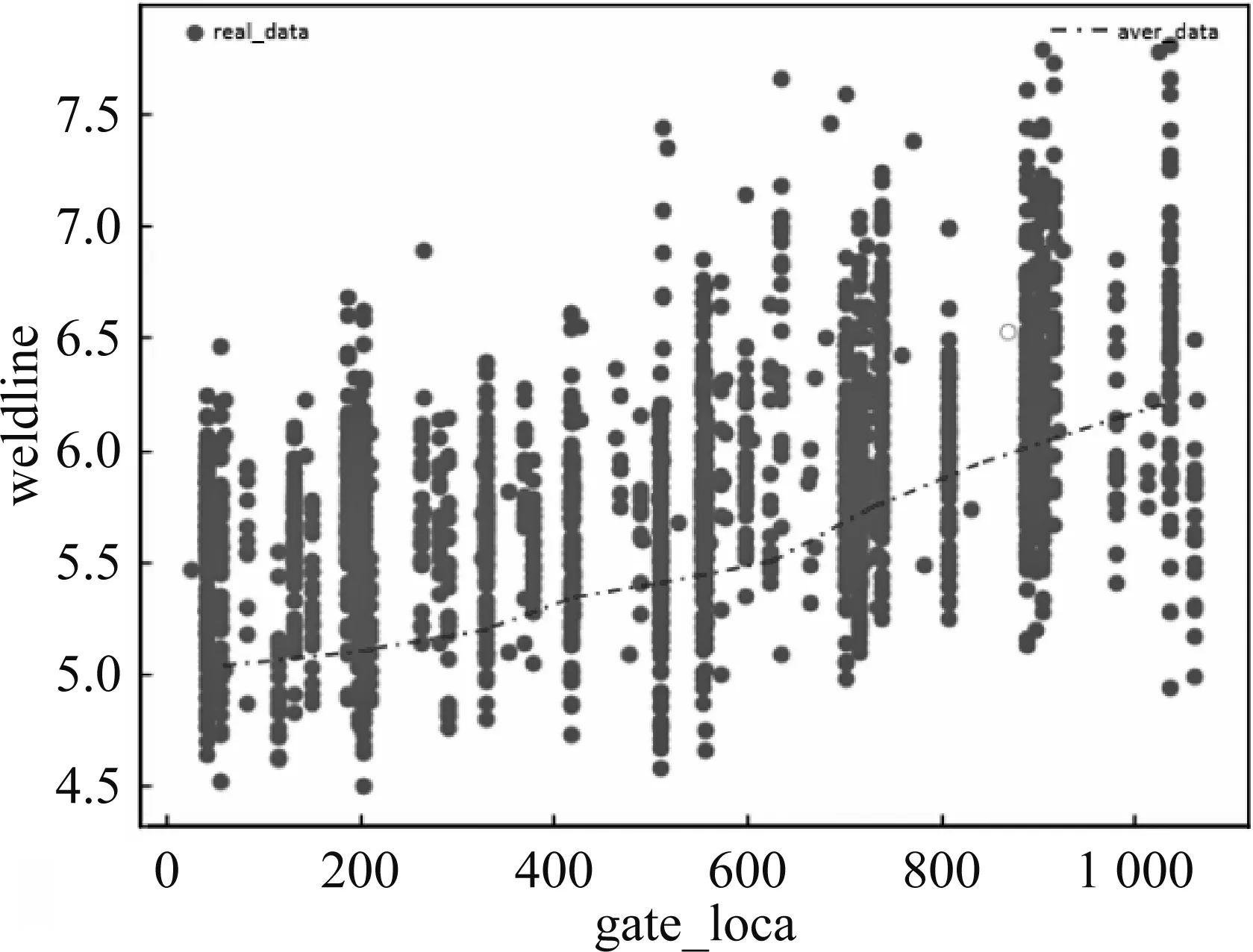

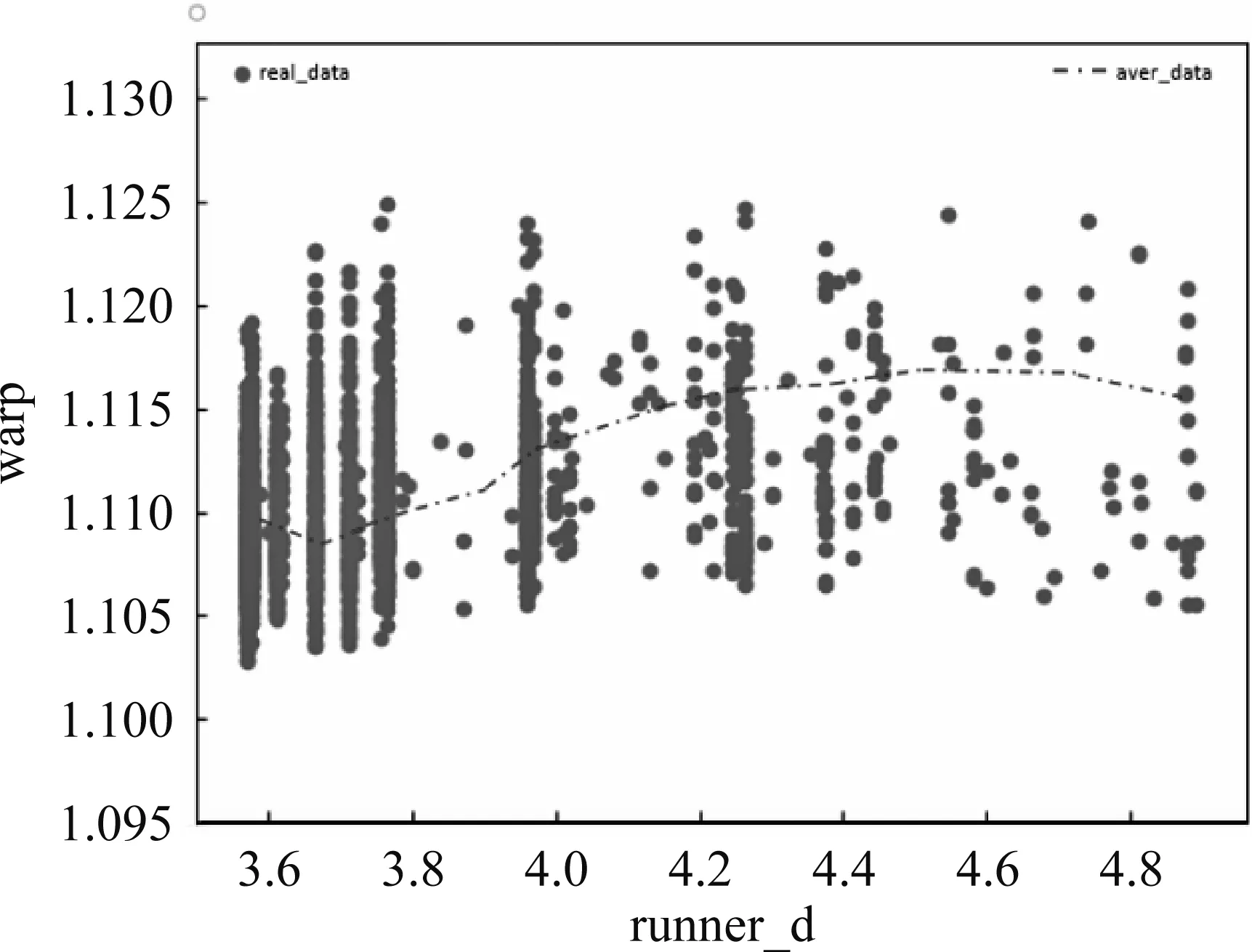

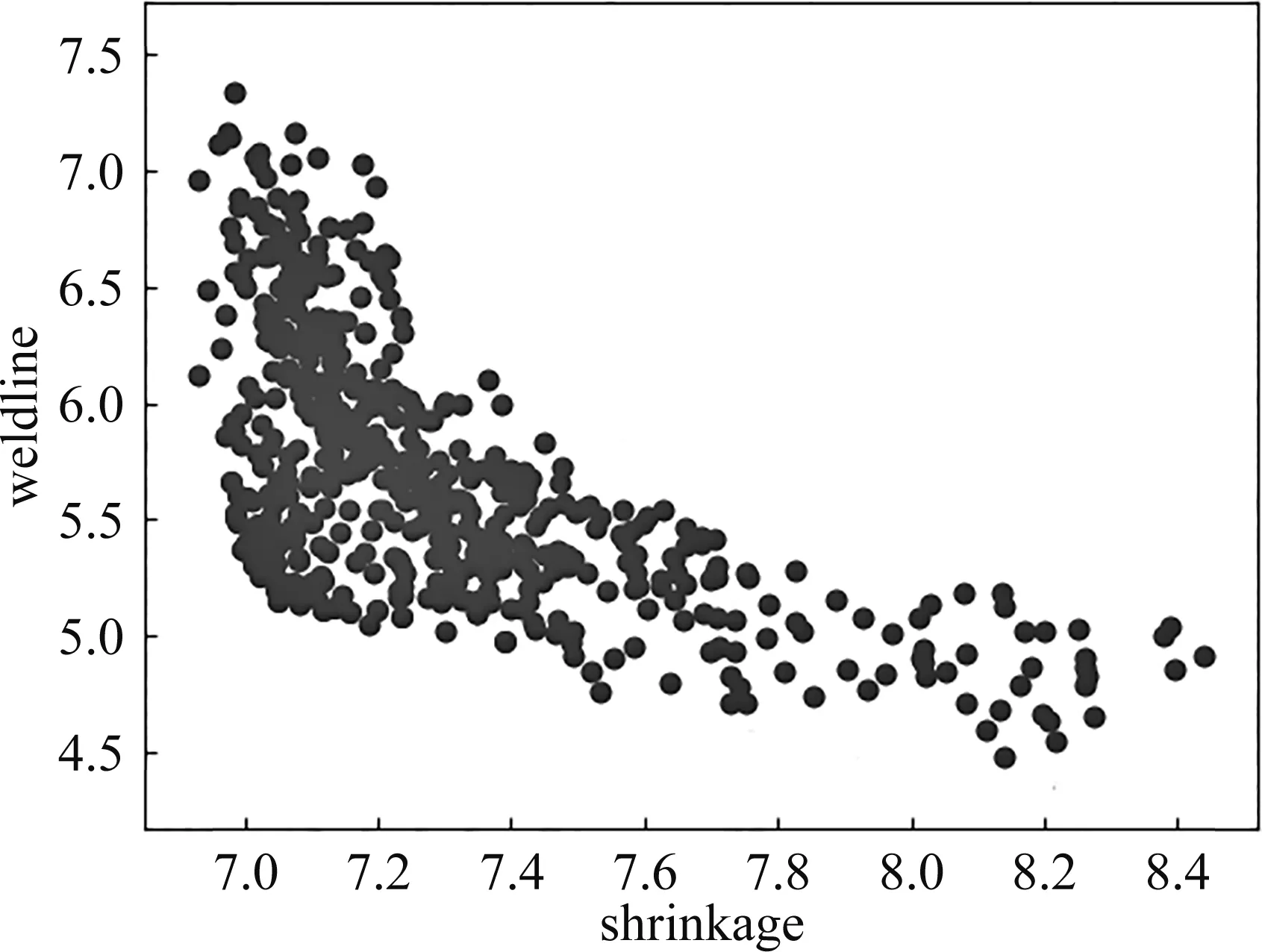

分布曲线如图10所示,它可以反映自变量与因变量之间的关系。以浇口位置—熔接线和分流道直径—翘曲为例,蓝色点是响应值,红色曲线是在一定范围内的响应值的均值。图10(a)为浇口位置与熔接线之间的关系,图中可以明显看到,浇口位置与熔接线呈明显的正相关,与相关性分析的结果0.76一致。图10(b)为分流道直径与翘曲的关系,图中可以看到,曲线先降低后增高,再略微降低,但整体呈上升趋势,与相关性分析的结果0.64一致。这说明,用少部分采样点进行相关性分析的方法具有可行性。

(a) 正式优化

(b) 相关性分析

(a) 浇口位置-熔接线

(b) 分流道直径-翘曲

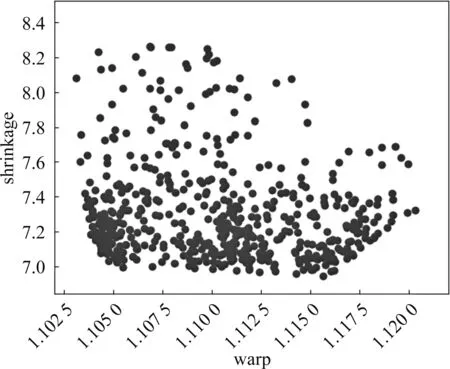

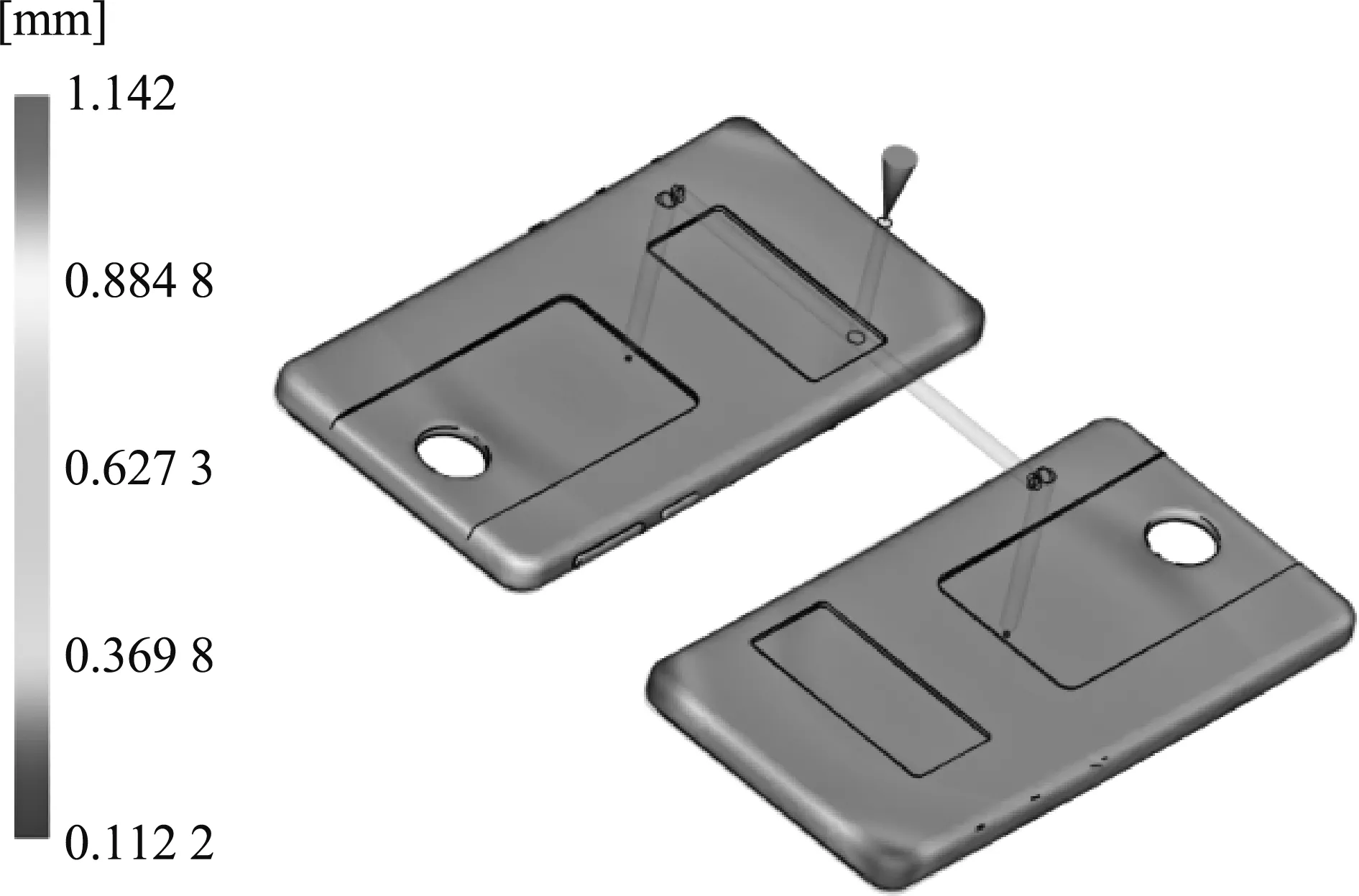

Pareto前沿如图11所示,采取加权求和的方式,设置权重为翘曲0.4、体积收缩率0.3、熔接线0.3,并将三者归一化作为最终结果,结果如表2所示。从表2中可以看出,相较对照组,3种缺陷下降率分别为18.72%、 9.35%和40.17%,优化效果明显。而且,使用计算出的最佳设计方案进行模拟,得到的模拟值与模型预测值相比较,3种缺陷的相对误差分别为3.28%、 2.04%和4.07%,模型可靠性高。从图12中可以看出浇口避开了外观面和孔槽特征,与孔槽侧壁距离在3 mm以上。最终设计方案如表3所示,模拟结果如图13所示。

(a) 翘曲-体积收缩率

(b) 体积收缩率-熔接线

(c) 翘曲-熔接线

(d) 3D结果图

表2 优化结果表

表3 浇注系统设计参数表

图12 最终浇口位置(网格长度为3 mm)

(a) 翘曲模拟结果

(b) 体积收缩率模拟结果

(c) 熔接线模拟结果

4 结论

本文作者设计了基于CAD/CAE/MDO集成技术的注塑模浇注系统多目标优化平台,介绍了CAD几何信息和CAE网格信息的关联方法。针对CAE软件中浇口位置选择功能存在的问题,结合注塑生产实践经验,确定了浇口位置筛选标准,基于CAD/CAE集成制定了浇口位置筛选方案。通过相关性实验确定了浇注系统尺寸参数,减少了优化实验的计算规模。采用基于代理模型技术的注塑模浇注系统多目标优化方法,实例分析结果显示: 浇口位置避开了外观面以及孔槽等特征,翘曲、体积收缩率和熔接痕3种缺陷下降率为18.72%、9.35%和40.17%,相对误差为3.28%、2.04%和4.07%,证明了模型的准确性和优化方案的可行性。