制冷剂回收再生的碳排放评估及经济性分析

王 月 宓 宏 徐 宏 臧建彬 王海鹰

(1 同济大学机械与能源工程学院 制冷与低温工程研究所 上海 201804;2 浙江衢州联州致冷剂有限公司 衢州 324000;3 浙江衢化氟化学有限公司 衢州 324004)

我国是全球最大的制冷设备与制冷剂生产国和消费国。2020年,工商制冷空调行业预计实现利润165亿元[1]。预计至2030年,我国制冷空调行业制冷剂消费总量将达15.4~17.8万吨[2],进入HCFCs制冷剂淘汰末期,我国将于2024年启动HFCs的产量和消费量削减[3]。以建筑空调和冷冻冷藏领域长期使用的制冷剂R22为例,其产能配额从2013年的30.8万吨削减至2020年的22.5万吨[4],2030—2040年除保留少量(约2.5%)维修用途外将实现全面淘汰。对制冷系统内原有的制冷剂进行回收再生处理,是应对制冷剂产能配额削减压力和减少制冷剂排放的有效方法[5]。

20世纪80年代末我国开始对CFC制冷剂回收净化开展应用研究,制造了样机[6]。目前我国对制冷剂的回收再生处理依然落后于欧美国家,维修及报废制冷机组时大量废制冷剂直接排放,污染大气环境,加重节能减排负担。中国制冷空调工业协会制定的制冷空调行业“十三五”规划提出,配合行业HCFCs制冷剂淘汰工作,建立健全环境友好性评价技术,重点突破制冷空调产品全寿命周期的能效评价、环境友好性评价等关键技术,建立完备的评价体系[1]。

当前碳排放评价方法主要有3种。全球变暖潜能(global warming potentials,GWP),评价制冷剂的温室效应,受制冷剂吸收红外辐射能力、大气寿命及与CO2相比使用的时间[7];总当量变暖影响(total equivalent warming impact,TEWI),由《京都议定书》提出,评估制冷剂在制冷系统中运行一定年限的气候性能[8],计算制冷剂直接/间接排放量、制冷系统运行能耗、制冷系统及制冷剂运输能耗,过程中总碳排放对温室效应的影响;全生命周期气候性能指标(life cycle climate performance,LCCP),由美国Arthur D Little公司[7]于1999年提出,对制冷剂及制冷系统运行生命周期内的温室效应进行综合评价[9]。在TEWI基础上,LCCP评价指标加入了制冷剂与制冷系统生产和回收过程以及制冷剂分解产物对温室效应的影响[10]。

制冷剂碳排放评估方面,赵宇[9]使用GREEN-MAC-LCCP模型计算工具,对比了汽车空调系统使用R1234yf和R134a的LCCP值;王子伟等[10]使用Visual Studio软件建立了部分城市汽车空调适用的LCCP模型;史琳等[7]基于LCCP评价方法和CO2减排率(CO2emissions reduction rate,ERR),研究了拓展CO2减排率的评价方法;P.Jihwan等[11]基于韩国某废弃电器设备回收工厂分析了制冷剂回收对温室气体排放的抵消效应。当前,制冷剂碳排放评估研究大多基于考虑因素全面的LCCP指标。同时,气候环境及行业数据需求量大、计算过程繁琐、参数、选取差异对结果影响较大[7]。经济性能评估方面,方文敏等[12]对上海地区200余家制冷相关企业的调研显示空调行业对于制冷剂的回收比例较低。对制冷剂进行回收可以较好地维护制冷空调企业的利益,经济性显著。

随着全球环保要求升级、环保工作深入开展,制冷剂再生过程成为制冷剂生命周期中不可或缺的一环。制冷剂再生过程的能源消耗及对应碳排放,以及再生制冷剂替代新生产制冷剂的碳减排量评估等有待探讨。本文基于制冷剂回收再生技术方法及处置流程,构建制冷剂回收再生过程的碳排放评估模型;分析制冷剂再生处理的经济效益,包括制冷剂处理过程中资源、能源的消耗、环境保护效益等。

1 制冷剂回收再生过程

“冷却法”、“压缩冷凝法”和“推拉法”是目前进行制冷剂回收的3种主要方法[13],常用压缩冷凝法、压缩冷凝法与推拉法的复合方法,其中,制冷压缩机是主要耗能设备。制冷剂回收过程中或回收后需要进行净化并去除其中的水、润滑油、颗粒物和不凝性气体等。制冷剂净化前需进行纯度检测,纯度大于96%直接利用;纯度在75%~95%选择性净化;纯度小于75%需进行制冷剂净化[14]。回收后的制冷剂分为可再生制冷剂和不可再生制冷剂。氧化程度高再生困难的制冷剂及难以分离的制冷剂混合物都属于不可再生制冷剂,必须破坏处理[15]。使用简易再生方法,制冷剂一次或多次通过过滤器、油分离器和干燥器除杂,制冷剂简易再生装置体积小,适用于现场少量再生。再生后制冷剂纯度不高,只能在原设备中再利用,不能用于其它设备。蒸馏再生方法能获得纯度高、可用于其它设备的制冷剂。蒸馏精制装置庞大、运行能耗高,适合集中处理制冷剂。从回收容器中对制冷剂取样进行光谱分析确认成分,然后进行蒸馏精制,经过滤器、油分离器、在分馏塔内分馏,再经脱酸、脱水工序后进入压力容器贮藏[15]。在日本,蒸馏再生的制冷剂产品才能根据标准进行分级管理。

2 制冷剂回收再生过程的碳排放模型

将制冷剂的生产、运输、回收、再生等过程的碳排放及能源消耗所导致的间接碳排放纳入全生命周期模型,如图1所示,以评价包含制冷剂回收再生过程的全生命周期相对碳排放特性。

图1 制冷剂全生命周期Fig.1 The whole life cycle of refrigerant

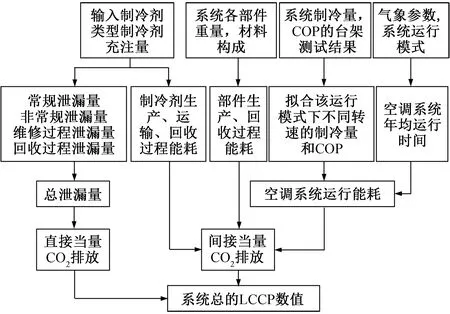

传统碳排放评价方法LCCP模型的计算流程如图2所示[8],计算过程中的主要数据输入包括制冷剂泄漏量、系统各部件材料等的生产能耗、系统制冷量、能源转换效率之比(额定制冷量/制热量与额定功率的比值,简称能效比)及全年系统运行气象参数等。该模型中并未包括制冷剂的回收、再生环节的碳排放计算。制冷剂行业中,为促进碳中和目标的达成,对待维修或拆解机组内的制冷剂进行回收再生是重要的碳减排途径之一。因此,本文尝试在传统LCCP模型补充制冷剂回收净化环节的碳排放模型,分别对制冷剂回收并再生、制冷剂不回收两种情况进行建模。其中,制冷剂回收并再生情况下,又对不同制冷剂回收再生处置方式进行建模。

图2 LCCP模型构成[8]Fig.2 LCCP model composition[8]

制冷剂回收再生需要用到回收/净化再生设备、运输设备等耗能设备,同时,过程中不可避免地会发生部分制冷剂的泄漏,各设备能耗和泄漏损失的质量等数据是模型求解的重要输入数据。

在运输、使用等过程中,制冷剂直接泄漏、排放进入大气造成直接排放,制冷剂生产、运输、回收、净化再生等过程中的能源消耗造成间接排放。依据美国汽车工程学会标准SAE J2766-2019[16]制冷剂生命周期气候性能评估指标,其所包含的引起温室效应的直接排放和间接排放如表1所示。直接排放量以CO2当量排放表示,其值根据每种化学物质的全球变暖潜能值(GWP)和释放到大气中的制冷剂量来评估。间接排放计算与制造、使用、处理制冷系统相关的能源消耗,求取该能耗对应CO2当量总和。

制冷剂总当量CO2排放=直接排放当量CO2排放+间接排放当量CO2排放

(1)

制冷剂造成温室效应的直接排放和间接排放如表1所示。在制冷剂回收净化再生环节,部分制冷剂在回收净化过程中直接泄漏至外部环境,且回收后系统内仍有少量残余制冷剂在维修过程中泄漏至环境中,这两部分共同构成影响温室效应的直接排放;回收净化设备的运行能耗构成影响温室效应的间接排放。将该拓展环节列入表1。建立制冷系统中制冷剂生命周期碳排放评估模型的计算过程为:(1)获取制冷机组充注制冷剂类型及充注量;(2)查阅文献、行业资料,获取制冷剂的常规泄漏量、非常规泄漏量、维修过程泄漏量、回收过程泄漏量等数据,以制冷剂的总泄漏量计算直接排放的当量CO2排放量;(3)获取制冷剂的生产、运输、回收、净化、再生等过程的能源消耗,并计算间接排放的当量CO2排放量;(4)计算得到制冷剂生命周期中总当量CO2排放量。经拓展的制冷剂生命周期碳排放计算流程如图3所示。

表1 制冷剂造成温室效应的直接排放和间接排放Tab.1 Direct and indirect emissions of the greenhouse effect caused by refrigerants

图3 制冷剂全生命周期模型计算流程图Fig.3 Flow chart of calculation of refrigerant life cycle model

3 案例计算

3.1 碳排放评估模型参数

1)制冷剂泄漏引起的直接碳排放

本文以汽车空调用制冷剂R134a为研究对象,分析其全生命周期碳排放量。普通轿车空调的制冷剂充注量约为600~900 g,汽车空调每年正常损失10%~15%的制冷剂。每年每台汽车空调维修补充约250 g制冷剂。

制冷剂的泄漏量由直接排放至大气中的制冷剂量构成,包括常规泄漏量、非常规泄漏量、维修过程泄漏量和回收再生过程泄漏量等。参考汽车空调系统制冷剂R134a排放评级相关泄漏数据[17],估计R134a常规泄漏量均值为11.5 g/a,制冷剂非常规泄漏取17 g/a[16],专业维修造成的泄漏量约为35 g[18],用户自行维修造成的泄漏量约为52 g[18]。每台报废汽车回收过程制冷剂泄漏量为100~450 g,实际泄漏量取决于其中制冷剂回收处理的程度[8]。

假定制冷剂回收的两个极端情况分别进行计算:1)汽车空调中的残余制冷剂尽最大可能回收,制冷剂的回收率取90%,只有10%排放至大气中;2)制冷剂没有进行回收,全部直接排放至大气中,即制冷剂泄漏率为100%。汽车空调的使用时长与汽车的使用寿命一致。据调查数据[19],如表2所示,汽车使用寿命随着技术进步逐年增加。本文计算取汽车平均使用寿命为10年。

表2 汽车寿命调查估计[19]Tab.2 Estimated vehicle life survey[19]

制冷剂的直接泄漏量可采用式(2)估算CO2当量排放量[16]:

RefrigLeakage=(Mr+Mir)vLife+Mx+Me+Ma

(2)

(3)

Mx=(1-percentDiy)Mpx+percentDiyMdx

(4)

Mpx=n(profServLoss+Mpr)

(5)

Mdx=n(diyServLoss+Mdr)

(6)

当汽车达到使用寿命,如进行制冷剂回收,生命周期结束后的泄漏量表示为:

(7)

当汽车达到使用寿命,如不进行制冷剂回收,生命周期结束后的泄漏量表示为:

Me=RefMass-BeforeServLoss(nr-n)

(8)

制冷剂因泄漏造成的当量CO2排放量(kg)为:

(9)

2)制冷剂R134a的大气分解产物引起的碳排放排放至大气中的制冷剂不仅本身会对温室效应造成影响,其在大气中的分解产物包含的温室气体也会对环境造成影响。制冷剂R134a主要大气分解产物如表3所示。

表3 制冷剂R134a主要大气分解产物[8]Tab.3 Main atmospheric decomposition products of refrigerant R134a[8]

制冷剂因其大气分解产物造成的当量CO2排放量(kg)可计算为:

AtmoBreak=(AtmoBreakManu+

AtmoBreakLeak)GWPdp

(10)

3)制冷剂相关的间接当量碳排放

制冷剂相关的间接当量碳排放量,由制冷剂生产、运输、回收、净化等过程中消耗的化石能源及电能等能源能耗导致。本文取生产R134a造成的间接当量CO2排放量为8 kg[20]。制冷剂生产过程中其他副产品所造成的间接当量CO2排放量为1.59 kg。

(1)制冷剂运输过程的间接排放

在将废弃的残余制冷剂进行收集并回收处理的过程中,残余制冷剂首先随废旧汽车空调一同送至汽车空调装配处理厂,集中收集之后再送往制冷剂回收处理厂,假设制冷剂的运输距离为位于上海市的某汽车空调公司和位于浙江省某地区的制冷剂生产公司之间,公路交通距离取385 km。制冷剂罐运输汽车选择2.5吨厢式物流货车,尺寸为4.2 m×1.9 m×1.8 m(长×宽×高)。根据卡车的运输排放因子,如表4所示,计算制冷剂运输过程对应卡车化石能源消耗造成的间接当量CO2排放量。

表4 卡车的运输排放因子Tab.4 Truck transportation emission factors

(2)制冷剂回收再生过程的间接排放

制冷剂回收、再生处理设备的运行需要消耗电能等资源,压缩机为主要耗能设备。由于缺乏相关实验数据,参考Robinair R690全自动制冷剂回收净化充注一体机铭牌,取功率值为700 W,制冷剂回收速率为5 kg/h,回收单台汽车空调系统中的制冷剂耗电0.062 kWh。

参考美国环境保护署(US Environmental Protection Agency,EPA)发布的《美国温室气体排放清单》计算排放因子,如表5所示。基于各种能源(燃料)来源的排放因子计算因电力消耗造成的间接当量CO2排放量,温室气体计算包括CO2、CH4、N2O)。该计算方法由EPA温室气体当量计算和澳大利亚国家温室气体计算推荐。

表5 基于各种能源(燃料)来源的排放因子Tab.5 Emission factors based on various energy (fuel)sources

3.2 碳排放估算

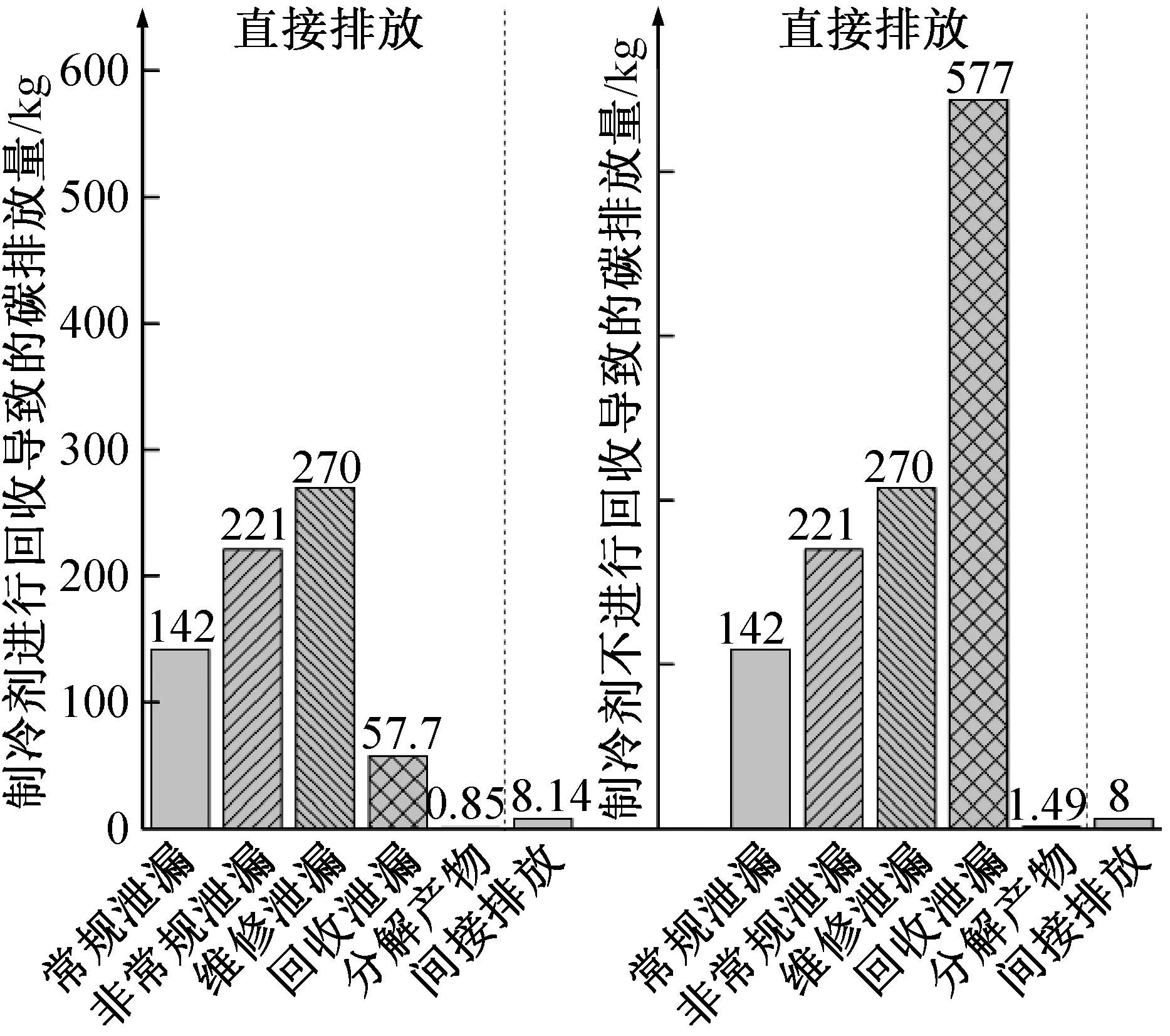

根据3.1节所述模型,进行R134a制冷剂回收净化过程的气候性能评估,计算结果如图4所示。当对汽车空调中的残余制冷剂进行回收时,R134a的直接泄漏量为535 g;当对制冷剂不进行回收处理时,R134a的直接泄漏量为935 g。R134a的总当量CO2排放量,以是否对汽车空调中的残余制冷剂进行回收处理分别计算得704.6 kg、1 224.8 kg。对制冷剂进行回收净化处理可减少当量CO2排放约42%。

图4 制冷剂不同处理方式导致的碳排放量Fig.4 Carbon emissions caused by different refrigerant treatment methods

4 制冷剂回收再生的经济性分析

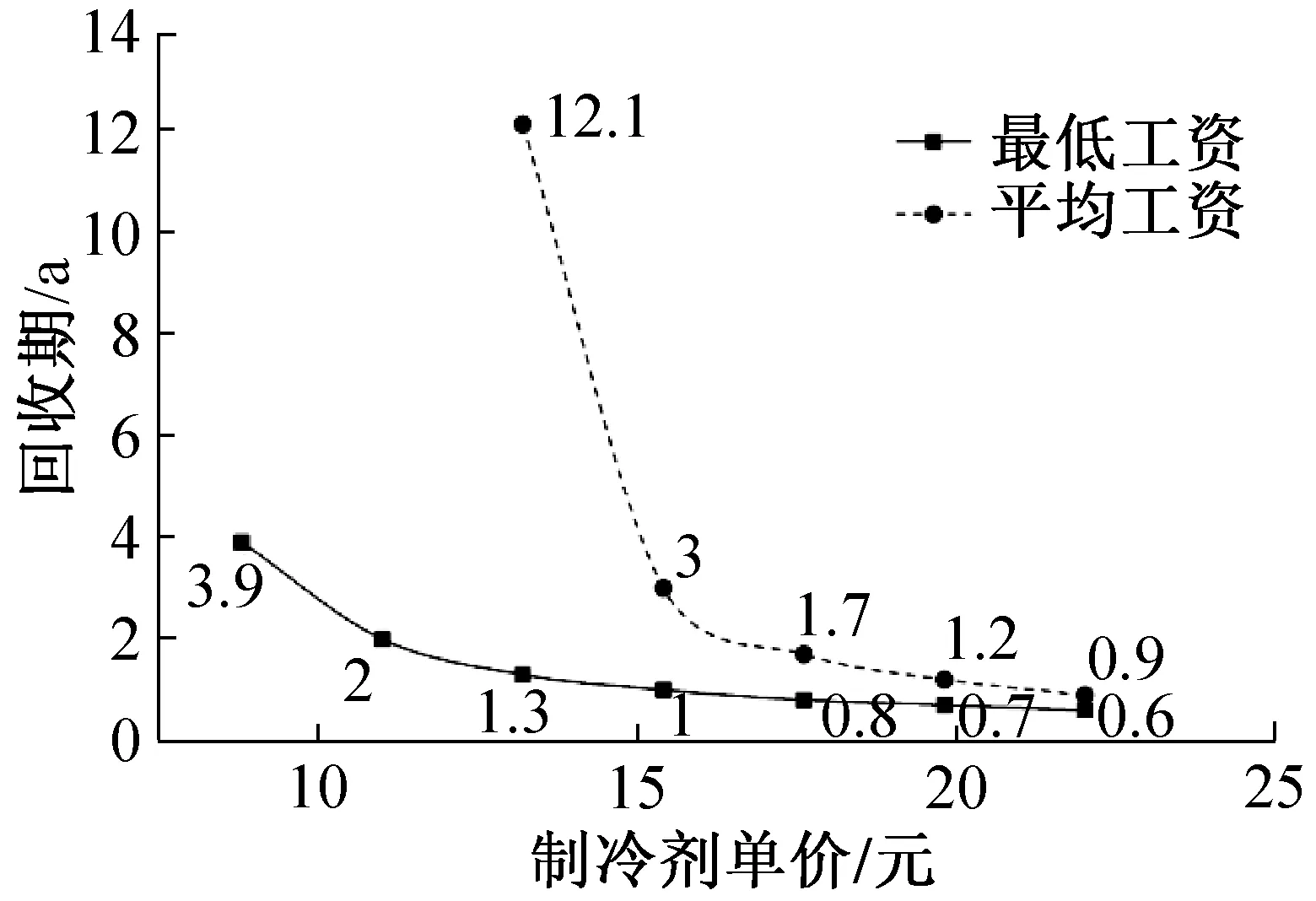

以回收再生汽车空调系统R134a为例,简要分析设备投资回收期和回收净化制冷剂售价的关系,计算结果如图5所示。当工厂达到20年的使用年限和10 000 t的年产量时[20],每吨产品的建筑能源成本可以忽略。本文假设长期运营或年产量不少于1 000 t,暂不考虑建筑成本。首先,购买制冷剂回收再生处理设备,初投资为单台全自动制冷剂回收净化再充注一体机价格约72 000元。设备按每日工作时长6 h,每小时处理回收制冷剂5 kg,年工作时长按300 d计。则单台制冷剂回收处理设备年处理量为9 000 kg。设备使用年限设为5年。

图5 制冷剂单价与回收成本所需时间关系Fig.5 The relationship between the unit price of refrigerant and the time required for recovery cost

参照ISO 11650∶1999[21],每隔30 d或净化200 kg制冷剂就需要更换干燥过滤器。取分子筛干燥剂单价约为15.4 元/kg,机器年维护费用为762 元,2.5吨货车每百公里交通运输费用为460元。按货车每月运输一次,年运输12次计(运输距离按上文估算为385 km),制冷剂年交通运输费用约为21 252元。回收设备的功率取700 W,年耗电量为1 260 kWh,电费单价取上海市一般工商业用电价格为0.72 元/kWh,年设备耗电费用为907元。以每台一体机配一名工人计,人工费用分别按2019年上海市月最低工资标准或年平均工资计,则年人工成本约为29 760元或78 045元,每年运行成本为52 681元或100 966元。

以R134a制冷剂售卖单价为22 元/kg计,单台制冷剂回收净化设备年处理量为9 000 kg,回收净化率按90%计,净化后制冷剂年产量为8 100 kg。工人工资若按2019年上海市月最低工资标准,则回收净化生产制冷剂售价低于6.6 元/kg时(新制冷剂市场价的30%)投资成本回收期过长;工人工资若按2018年上海市年平均工资计,则回收净化生产制冷剂售价低于14 元/kg时(新制冷剂市场价的64%)投资成本回收期过长。

工人工资若按月最低工资标准,则净化后制冷剂售价应在11 元/kg以上可在2年内回收制冷剂回收净化设备的初投资;工人工资若按年平均工资计,则净化后制冷剂售价应在16.9 元/kg以上可在2年内回收制冷剂回收再生设备的初投资。

5 小结

本文以制冷剂的回收再生过程为研究对象,基于LCCP气候性能模型,构建了制冷剂回收再生过程的碳排放量评估模型,并对所构建模型,以汽车空调制冷剂R134a的回收再生为案例,计算其碳排放量及回收再生经济性,得到如下结论:

1)制冷剂的再生主要分为简易再生和蒸馏再生两种方法,其中简易再生装置小、能耗低,但再生后制冷剂纯度低只能在原设备中使用,而蒸馏再生装置复杂、能耗高,但再生后制冷剂纯度高。

2)制冷剂回收再生过程的碳排放模型基于LCCP气候性能模型构建,本文补充了制冷剂净化再生环节的碳排放模型,包括制冷剂净化、再生过程的制冷剂泄漏和净化、再生过程能耗。

3)以汽车空调用制冷剂R134a为例进行碳排放评估,计算结果表明,对汽车空调废旧制冷剂进行回收净化可减少约42%的当量CO2排放。

4)对上述算例进行经济性分析表明,若以月最低工资为工人工资标准,则净化后制冷剂售价为11元/kg时可在2年内收回设备初投资成本。

符号说明

RefrigLeakage——制冷剂的直接泄漏量,g

Mr——每个城市汽车空调系统制冷剂的平均定期泄漏量,g/a

leakRate——制冷剂年泄漏量,取SAE J2727计算出的估计制冷系统年泄漏量,g/a

AvgTemp——各城市平均加权环境温度,℃。取上海市平均温度17.35℃[22]

Mir——因汽车事故导致系统不定期平均制冷剂泄漏,g/a。取17 g/a

vLife——汽车使用寿命,年。取10年

Mx——汽车空调系统使用期间维修造成的泄漏,g

Me——制冷剂在汽车使用寿命结束时的损失,g

Ma——汽车装配过程中损失的制冷剂,g。取3.5 g

percentDiy——由未经培训的技术人员维修的百分比,%

Mpx——因专业服务人员维修而造成的服务泄漏损失,g

Mdx——因非专业服务人员维修而造成的服务泄漏损失,g

n——汽车使用寿命内维修服务的次数,次。按两年一次共计需要5次,n为实际维修次数取4次,nr为实际需要次数取5次

profServloss——每次专业维修造成的泄漏,g

Mpr——每次专业维修时制冷剂罐内残余制冷剂损耗,g。取5 g

diyServLoss——每次自主维修造成的泄漏,g

Mdr——每次自主维修时制冷剂罐内残余制冷剂损耗,g。取108 g

Refmass——制冷剂初始充注量,g

BeforeServLoss——维修前的泄漏量,g

RefrigLeakageEq——制冷剂因泄漏造成的当量CO2排放量,kg

GWPdp——制冷剂大气分解产物的全球变暖潜能

AtmoBreakManu——制冷剂生产过程的分解产物,kg

AtmoBreakLeak——制冷剂泄漏导致的分解产物,kg