燃煤电厂干化灰渣中氯的脱除研究

秦刚华,陈 彪,冯向东,陈 慧,孙 青,张 俭,盛嘉伟

(1.浙江浙能技术研究院有限公司,浙江杭州311121;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室;3.浙江工业大学材料科学与工程学院)

燃煤电厂脱硫废水零排放技术具有节约资源、保护环境、高经济效益等优势,近些年成为研究热点,在中国得到快速推广应用[1-2]。利用烟气余热对脱硫废水直接雾化蒸发,析出的盐类与飞灰结合,得到干化灰渣,降低了处理成本[3]。然而,由于煤燃烧过程中,氯元素主要以HCl形式释放,在烟气脱硫时溶于废水,随结晶盐转移到干化灰渣中富集[4],导致脱硫废水经干化后产生的干化灰渣的氯含量高,因此,干化灰渣的环保处理仍是一个挑战。用于生产水泥和熔融固化是目前干化灰渣的主要资源利用方式,但干化灰渣中碱及碱土金属氯化物(包括KCl、NaCl、CaCl2等)会导致耐久性和机械强度差、固化强度低等问题,不仅对人体健康和环境存在较大危险,同时也限制了灰渣的资源利用途径[5-8]。因此,为提高干化灰渣的再利用潜力,需要在干化灰渣资源化前进行预处理[9]。

高温煅烧是近年来发展的一种新型脱氯方法,如Yang等[10]研究了不同温度条件焚烧炉底灰的煅烧脱氯试验,优化得出经1 000℃煅烧4 h可去除底灰中55.46%的氯;Zhu等[11]将未洗涤、经Ca(OH)2洗涤和经NaHCO3洗涤的焚烧炉飞灰在1 000℃下煅烧1 h后,其氯质量分数分别降低了91%、52%和96%。而现有煅烧脱氯研究大多集中在高温段(≥1 000℃),对小于1 000℃的低温煅烧脱氯研究报道相对较少,为缓解高温煅烧脱氯工艺能耗高的不足,本研究采用添加脱氯剂Al2O3、结合低温煅烧的方法对干化灰渣进行脱氯处理,优化得出煅烧温度和脱氯剂Al2O3添加量对干化灰渣脱氯效率的影响,从而在700℃的煅烧温度下达到较高的氯去除效率。最后根据干化灰渣中氯化物的去除行为,探讨了除氯机理。

1 材料与方法

1.1 实验材料

本研究中使用的干化灰渣样品来自浙江省某燃煤电厂。该厂采用“浓缩减量+旁路烟道烟气干化”的脱硫废水零排放技术。从除尘器中取出的干化灰渣样品放在105℃的烘箱中干燥2 h,除去水分,研磨至粒径小于106 μm,装袋封存,待用。此外,实验中用到的化学试剂:氧化铝、硝酸、铬酸钾、硝酸银、氢氧化钠,均为分析纯;去离子水。

1.2 实验方法

1)称取10 g经干燥的灰渣放置于陶瓷坩埚中,在马弗炉中升到指定温度600、700、800、900℃,保温2 h,煅烧结束后测定坩埚中残留相氯含量,得到最佳煅烧温度。

2)再称取10 g经干燥的灰渣,与脱氯剂(Al2O3)混合[脱氯剂用量(质量分数)分别为2.5%、5%、7.5%和10%],经研磨后倒入陶瓷坩埚中,按一定速度升温到步骤1)得出的最佳煅烧温度保温2 h。煅烧结束后测定坩埚中残留相氯含量得到最优脱氯剂用量。

1.3 分析方法

1.3.1 成分和结构分析

采用X射线荧光光谱仪(XRF,ARL ADVANT′X)对干化灰渣进行化学成分的测定[12];采用X射线衍射光谱仪(XRD,X′Pert Pro)对干化灰渣进行物相分析[13];采用傅里叶变换红外光谱仪(FTIR,Tensor 27)对干化灰渣的微观结构进行表征,得到了灰渣主要的结构基团[14]。

1.3.2 氯分析

根据GB/T 11896—1989《水质 氯化物的测定硝酸银滴定法》测定氯含量。用去离子水和硝酸萃取干化灰渣中的氯,加热煮沸(微沸1~2 min)。过滤得到滤液,调节pH为6.5~10.5,加入5%K2CrO4作为指示剂,滴加AgNO3标准溶液测定萃取样品溶液中的氯含量[15-19]。

2 结果与分析

2.1 干化灰渣的表征

2.1.1 化学成分

通过XRF测定的干化灰渣的化学组成,结果列于表1。由表1可见,干化灰渣成分复杂,干化灰渣的主要成分是Al2O3(30.6%)、SiO2(29.9%)和CaO(13.0%),占据70%以上;Cl占据8.51%。除此之外,金属元素主要有Fe、Mg、Ti等,非金属元素有S和F。

表1 干化灰渣的化学组成Table 1 Chemical composition of dry ash %

2.1.2 微观结构

图1 显示了初始干化灰渣样品的红外光谱图。对干化灰渣的微观结构进行了表征,得到了灰渣主要的结构基团。如图1b所示,在1 116 cm-1附近有一个强吸收峰,属于Si—O—Si键的反对称伸缩振动;而在878 cm-1左右的吸收峰是Si—O—Si键的对称伸缩振动;561 cm-1附近吸收峰是[AlO6]的Al—O伸缩振动,与莫来石等矿物的存在有关;Si—O的弯曲振动形成了466 cm-1附近的吸收峰;1 385 cm-1处的吸收峰为灰渣中有机化合物的C—H弯曲振动,可能是因为样品中含有未完全燃烧的煤。图1a中3 424、1 632 cm-1处吸收峰分别为吸附水的伸缩振动和弯曲振动峰,这应与样品吸潮有关[20]。在红外光谱图中未发现含氯结构基团吸收峰,这是由于氯基本以可溶性氯盐的形式存在,离子化合物键能很强,在近中红外区无吸收谱带[21-22]。

图1 干化灰渣的红外光谱图Fig.1 Infrared spectrum of dry ash

2.1.3 矿物相

图2 显示了初始干化灰渣样品的XRD谱图。干化灰渣最主要的矿物相是莫来石(3Al2O3·2SiO2),与元素化学分析结果一致,除此之外还有方解石(CaCO3)、氧化镁(MgO)和菱铁矿(FeCO3)等,其中氯主 要 以 水 溶 性 氯 盐(NaCl、CaCl2、KCl)及 其 结 晶 水(CaCl2·H2O)等形式存在。

图2 初始干化灰渣的X射线衍射图Fig.2 X-ray diffraction pattern of the raw dry ash

2.2 煅烧温度对脱氯的影响

图3 显示了干化灰渣在煅烧温度为600、700、800、900℃下的脱氯效果。在煅烧时间为2 h、煅烧温度为600~700℃时,随着温度的提高,其脱氯率增长得十分明显,从47.0%突跃到94.2%。而当煅烧温度超过700℃时,脱氯效果虽然仍有提升,但其提升幅度并不大。当煅烧温度达到900℃时,脱氯率最大,达到97.5%,与700℃相比,增幅只有3.3%。考虑到能耗问题,对脱氯处理需要符合工业化生产需求。本实验后续选用700℃煅烧温度。

图3 煅烧温度对干化灰渣脱氯效果的影响Fig.3 Effect of the calcination temperature on dechlorination efficiency of dry ash

2.3 添加Al2O3对脱氯的影响

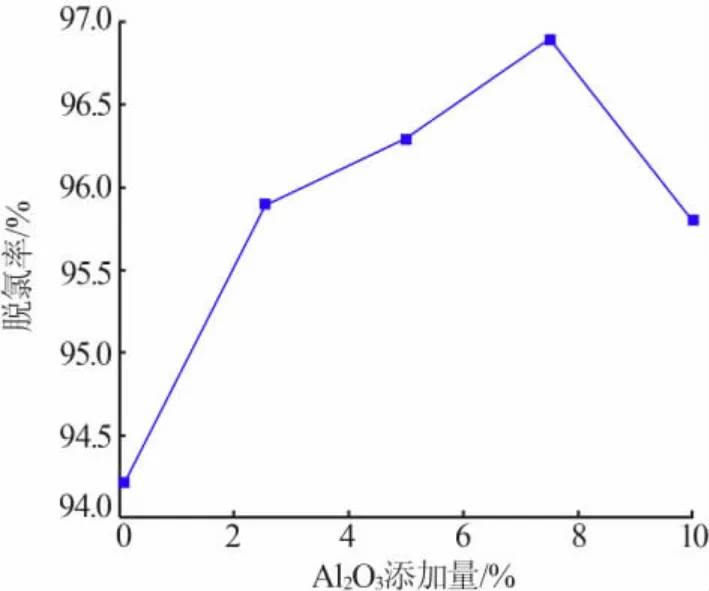

图4 为在煅烧温度为700℃条件下,添加不同含量Al2O3的实验结果。由图4可知,添加量为2.5%~10%时的脱氯率均高于不添加Al2O3时的脱氯率,说明Al2O3的确起到增强脱氯的效果。这可能是由于当添加一定量氧化铝时,干化灰渣中的可溶性氯化物会与氧化铝反应生成相应铝酸盐和低沸点的氯化物[23-25],以及促进不溶性氯化物分解成可溶性氯化物。由图4可见,在煅烧温度为700℃、煅烧时间为2 h条件下,脱氯效果最好的是氧化铝添加量为7.5%,此时脱氯率达到96.9%。

图4 700℃煅烧温度下Al2O3添加量对干化灰渣脱氯效果的影响Fig.4 Effect of Al2O3 addition amount on dechlorination efficiency of dry ash at calcination temperature of 700℃

2.4 脱氯机理分析

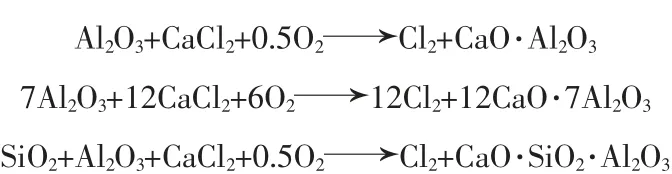

通过XRD分析以进一步揭示矿物相的变化,结果如图5所示。图5显示了初始干化灰渣、700℃煅烧后干化灰渣、脱氯剂(Al2O3)添加量分别为2.5%、5%和7.5%脱氯干化灰渣的XRD谱图。对比图5中谱图a和b可见,碱金属氯化物(如KCl、NaCl)的峰减 少[11,26],而 且 还 发现CaCl2·2H2O的 特 征 峰 消 失。Al2O3的加入对干化灰渣中的矿物相有很大影响。如图5中谱图c、d和e所示,Ca(OH)Cl相的特征峰基本消失,并显著促进了钙长石(CaO·SiO2·Al2O3)的形成。此外,还产生了大量新的晶相,包括钙铝石(12CaO·7Al2O3)和钙霞石(CaO·Al2O3)。结合新生成物相分析结果,得出添加Al2O3在煅烧除氯过程中可能发生如下反应:

图5 不同干化灰渣样品的X射线衍射图Fig.5 X-ray diffraction patterns of different dry ash samples

3 结论

1)干化灰渣的主要矿物相是莫来石、菱铁矿和碳酸钙,Al和Si元素最为丰富,其余非金属元素以Cl、S为主,重金属主要有Fe、Ti等。干化灰渣中存在Si—O、Al—O键,与XRD分析结果相一致。2)在干化灰渣脱氯的煅烧温度单因素实验中,氯的去除效率随着温度的升高而增加,但当温度超过700℃后脱氯率增幅减慢,考虑到工业生产节能因素,确定的优化工艺参数为:煅烧温度为700℃、煅烧时间为2 h、Al2O3添加量为7.5%,脱氯率可达96.9%。3)高温下脱氯剂(Al2O3)可促进干化灰渣中Ca(OH)Cl等含氯物相向钙长石(CaO·SiO2·Al2O3)、钙铝石(12CaO·7Al2O3)和钙霞石(CaO·Al2O3)转变,实现干化灰渣脱氯。