粉煤灰的活性激发与机理研究进展

马鹏传,李 兴,温振宇,孟凡会,李 忠

(1.太原理工大学,煤科学与技术教育部和山西省重点实验室,煤化工研究所,山西太原030024;2.山西怀仁峙峰山煤业有限责任公司)

粉煤灰是燃煤电厂中煤粉燃烧后产生的固体废弃 物, 主 要 由Al2O3、SiO2、Fe2O3、CaO、TiO2、MgO、Na2O等组成[1],其表面存在大量羟基,在松散状态下具有良好的渗透性。粉煤灰是中国工业固体废弃物中最复杂、数量最多的一种[2]。近年来电力工业迅猛发展,粉煤灰的排放量也随之增加,通常每消耗1 t煤就会产生250~300 kg粉煤灰[3]。全球每年产生粉煤灰约为60~80亿t,其中中国的粉煤灰产量约占18%[4]。与发达国家相比,中国粉煤灰的平均综合利用率偏低,仅为70%。粉煤灰的日益累积不但会占用大量的土地资源、破坏自然环境,而且其所含的有毒化学物质对人体和其他生物体都会造成危害,因此必须对其进行处理或资源化利用。

粉煤灰目前主要应用于建材、道路工程、回填工程、土壤改良、矿物提取和水处理等领域[5-10]。其中粉煤灰在建材领域应用较早,常用作粉煤灰混凝土、粉煤灰水泥、烧结粉煤灰砖、粉煤灰砌块、粉煤灰砂浆、粉煤灰陶瓷等,这主要是利用了粉煤灰潜在的火山灰活性。目前国内低品质粉煤灰排放量大、活性有限,导致其利用率较低。激发低品质粉煤灰的潜在活性是提高粉煤灰综合利用率的关键。采用各种活化手段对粉煤灰进行活化处理,可充分激发其潜在的火山灰活性,提高粉煤灰的利用率,对节约资源和保护环境具有重要意义,因此开发粉煤灰的活性激发技术显得尤为重要。

本文对粉煤灰的活性来源及活性激发技术与机理,包括物理激发、水热激发及化学激发进行了综述,并对粉煤灰活化技术发展趋势进行了展望,为后续粉煤灰的活化研究和大规模利用提供参考。

1 粉煤灰的活性来源

粉煤灰的活性主要是其具有的火山灰活性,即火山灰材料在常温常压及在有水的条件下与石灰反应,进而生成具有水硬性化合物的能力,具体表现为物理活性和化学活性。

1.1 粉煤灰的物理活性

粉煤灰的物理活性主要是粉煤灰的形态效应和微集料效应,与粉煤灰的化学性质无关,但可以提高粉煤灰制品的工作性能和耐久性能,是粉煤灰早期活性的主要来源。

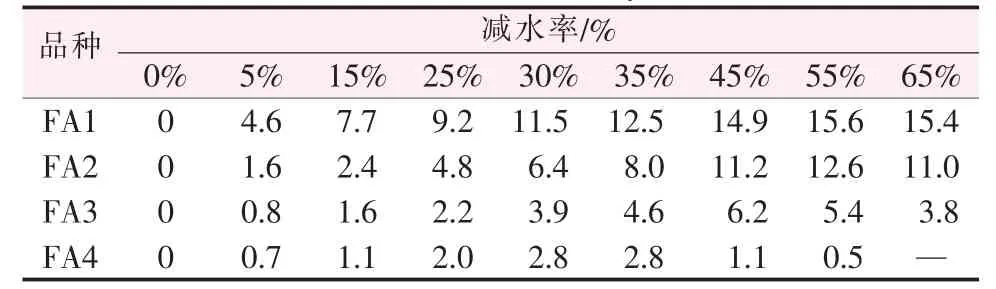

形态效应是利用粉煤灰中的球形玻璃体充当滚珠轴承来提高混凝土拌合物的流动性和保水性。粉煤灰的形态效应与粉煤灰的掺量和品质有关。周茗如等[11]以4种不同品质的粉煤灰(FA1、FA2、FA3、FA4)来研究各粉煤灰的形态效应,发现混凝土减水效果随粉煤灰掺量的增加呈先增后减趋势,见表1。在等量取代55%的水泥后,品质较优的FA1、FA2粉煤灰(含有大量表面光滑的玻璃微珠)相比于FA3、FA4(含有相当多的非球形颗粒)具有较好的减水效果,减水率分别为15.6%、12.6%、5.4%、0.5%。

表1 不同粉煤灰等质量取代下减水率[11]Table 1 Water reduction rate under equal mass substitution of different fly ash[11]

微集料效应则是通过粉煤灰微小颗粒充当集料填充浆体中的孔隙来提高材料的密实性。研究发现,经磨细加工后的粉煤灰微集料效应明显,与其他物料颗粒形成合理的级配,有效改善了混凝土的早期抗压强度[12]。

1.2 粉煤灰的化学活性

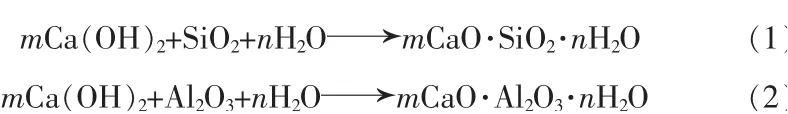

粉煤灰的化学活性来源于熔融后被迅速冷却而形成的玻璃态颗粒(多孔玻璃体和玻璃珠)中溶出的活性SiO2和Al2O3,其与水泥水化形成的Ca(OH)2反应生成水化硅酸钙(C-S-H)和水化铝酸钙(C-A-H)等胶凝产物,即所谓的火山灰反应,反应式为:

粉煤灰的火山灰反应活性与其化学特性有关。Cho等[13]利用16种粉煤灰研究其化学成分对粉煤灰水泥砂浆抗压强度的影响。研究发现玻璃体网络改性剂组分(Na2O、K2O、CaO、MgO)和网络骨架组分(SiO2、Al2O3、Fe2O3)的比值,即NMC/T=m(Na2O+K2O+CaO+MgO)/m(SiO2+Al2O3+Fe2O3),与粉煤灰火山灰反应活性呈线性关系。比值越高,粉煤灰的火山灰反应活性越好,粉煤灰水泥制品的抗压强度越大。由于球形玻璃体表面致密的氧化物壳层,在常温常压下具有良好的化学稳定性,需经过数周的激发,粉煤灰火山灰活性才能较显著地表现出来。

目前粉煤灰活性的激发有3个基本思路:一是“补钙”,粉煤灰与水泥均属于CaO·2SiO2·2Al2O3系统,区别在于其中SiO2、Al2O3、CaO的含量不同(见表2)。由表2可见,中国燃煤电厂的粉煤灰CaO含量小于10%(质量分数,下同),而硅酸盐水泥中CaO含量在60%左右,适当提高CaO与SiO2质量比有助于提高材料的强度;二是破坏粉煤灰球形玻璃体表面致密的氧化物壳层,使活性物质得到释放;三是在活性物质释放的同时,能够生成大量增强粉煤灰材料抗压强度的胶凝产物。

表2 粉煤灰、水泥原材料的化学组成[14]Table 2 Chemical composition of fly ash and cement raw materials[14] %

2 粉煤灰活性激发技术及机理

粉煤灰的活性激发是粉煤灰利用的前提。粉煤灰激发常用的技术有物理激发、水热激发和化学激发等。

2.1 物理激发

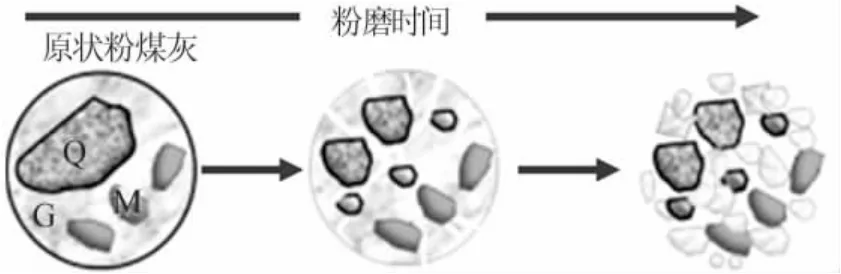

物理激发是指在不改变粉煤灰化学成分的前提下通过机械粉磨技术提高粉煤灰的火山灰活性,机械粉磨粉煤灰示意图如图1所示。物理激发活性分为两方面:一方面粉碎粗大多孔的玻璃体颗粒,增加比表面积,改善颗粒级配;另一方面破坏玻璃体的表面致密结构,使内部活性SiO2与Al2O3溶出[15-16],提高粉煤灰活性。

Q—石英;M—莫来石;G—玻璃

粉煤灰物理活化常采用的球磨机有振动式球磨机、行星式球磨机、搅拌式球磨机等[18]。Craig[19]研究发现,通过机械粉磨增加粉煤灰的比表面积和诱导发生物理化学变化可提高其反应活性。机械粉磨对粉煤灰比表面积的影响分为3个阶段:Rittinger阶段、Aggregation阶 段、Agglomeration阶 段。Mucsi等[20]研究发现,在Rittinger阶段粉煤灰比表面积的增长与粉磨时间成线性关系,之后随着粉磨时间的延长,比表面积的增长在Aggregation阶段逐渐放缓,最终在Agglomeration阶段粉煤灰出现明显的粗化,导致比表面积降低、粉煤灰活性降低。

机械粉磨使粉煤灰比表面积发生变化的同时,其晶格、晶粒尺寸及结构也发生了相应的改变。Kumar等[21]将粉煤灰分别粉磨5、10、20、30、45、60、90 min,发现粉磨90 min的粉煤灰中石英和莫来石相的衍射峰变宽,Si—O—Si的弯曲振动(460 cm-1)和T—O—Si(T=Si,Al)的不对称拉伸振动(913 cm-1,1 090 cm-1和1 160 cm-1)强度减弱,而Si—O—Si的对称伸缩振动(798 cm-1)强度增强,这是因为粉煤灰经机械粉磨后发生破裂,石英和莫来石结晶度降低,无定形SiO2含量增加。在NaOH的作用下,以机械活化后的粉煤灰制备的地聚合物中生成大量的水化铝硅酸钠凝胶(N-A-S-H)。Du等[22]研究发现,在粉煤灰等量取代70%水泥的条件下,粉磨20 min时粉煤灰的活性激发效果最好,与水泥的水化反应速率最快,其净浆试块的28 d抗压强度达到16 MPa,比未研磨的粉煤灰抗压强度提高了40%。

2.2 水热激发

水热激发是指粉煤灰在蒸汽养护的水热条件下,玻璃体的网络结构遭到破坏,硅氧四面体[SiO4]聚合体解聚成单聚体和双聚体,玻璃体中的活性Al2O3、SiO2溶出,进而提高粉煤灰活性。罗忠涛等[23]研究发现,粉煤灰在80℃碱性水热条件下活性SiO2的溶出量随龄期增长(1~14 d)呈快速增长趋势;活性Al2O3溶出量在1~7 d区间呈增长趋势,随后增长趋势明显减缓,7~14 d区间内只增加了5.85 mg/L。

粉煤灰在水热碱性条件下各阶段的化学反应进程示意图见图2。在反应初期,网状聚合体与Ca(OH)2反应生成C-S-H凝胶层附着在颗粒表面;随着龄期的延续,反应层逐渐深入,在易反应区域会形成溶蚀活化点,进而促进反应介质继续反应,使得活化点区域化,剩下的莫来石等惰性物质形成镂空状搭接结构。在此过程中,粉煤灰玻璃体前期的化学反应速率由玻璃体表面的化学反应速率控制,后期反应速率则由扩散速率控制,溶蚀反应区域化有利于扩散的进行。

图2 水热碱性环境下各阶段粉煤灰化学反应进程示意图[23]Fig.2 Schematic diagram of chemical reaction process of fly ash in each stage under hydrothermal alkaline environment[23]

Ma等[24]研究发现,在1 mol/L的NaOH碱性条件下,温度为200℃时,80%的粉煤灰可被活化,温度高于300℃时粉煤灰的活化度大于90%,且Si、Al浸出率均在90%以上,但粉煤灰制品的抗压强度却随温度的升高先增大后降低。Hemalatha等[25]以粉煤灰-水泥为研究对象,发现高温有利于单硫铝酸盐(AFm)的形成,当温度高于70℃时水化生成的钙矾石(AFt)向AFm转换,导致试件内部固体体积减少7%,孔隙率变大,抗压强度降低。

2.3 化学激发

化 学 激 发 是 指 将 酸(H2SO4、HCl、HF等)、碱[Ca(OH)2、NaOH、KOH等]、盐(CaSO4、Na2SO4、NaCl、CaCl2等)、有机溶剂[三异丙醇胺(TIPA)、三乙醇胺(TEA)、聚丙烯酰胺(PAM)等]掺入粉煤灰中,通过改变粉煤灰玻璃体的结构激发其活性。

2.3.1 酸激发

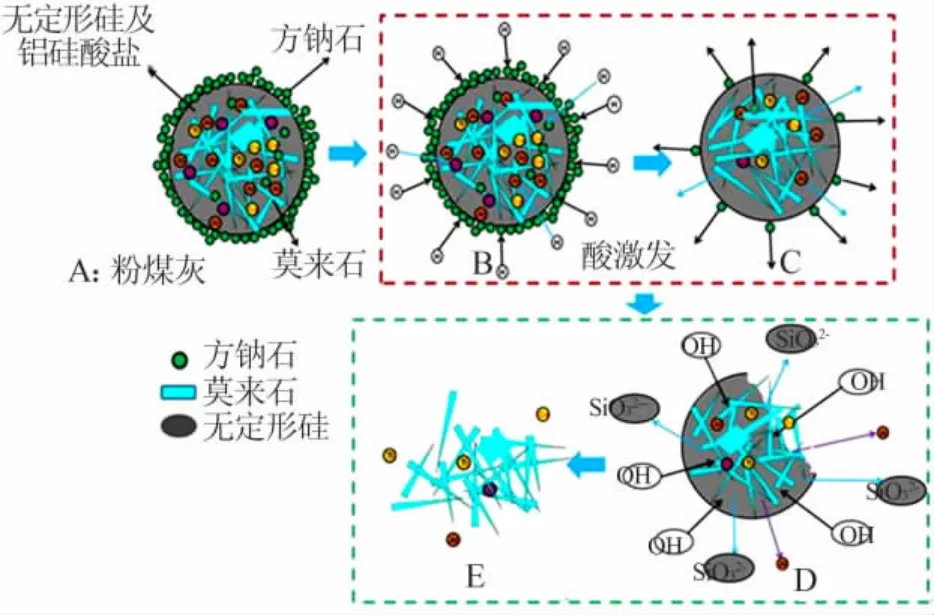

酸激发是指用强酸与粉煤灰混合进行预处理,通过强酸来腐蚀粉煤灰玻璃体致密表面,释放玻璃体内部的活性SiO2、Al2O3,进而提高粉煤灰的水化反应程度。酸激发粉煤灰反应机理示意图[26]如图3所示,在H+的侵蚀下,粉煤灰表面的可溶性方钠石溶解,表面结构遭到破坏,导致内部的无定形硅和铝硅酸盐发生溶解。

图3 酸激发粉煤灰反应机理示意图[26]Fig.3 Schematic diagram of reaction mechanism of acid excited fly ash[26]

酸的种类和浓度对粉煤灰激发有很大影响。Losey等[27]研究发现,粉煤灰经硫酸处理后,溶液中Si、Al、Ca、Mg元素浓度升高,颗粒表面出现很多腐蚀坑,增大了比表面积,同时增加了活性位点。赵海君等[28]用HF酸对低钙粉煤灰进行活性激发时发现,随着HF掺量(0、4、8、12、16、20 mL/kg)的增加,样品的28 d抗压强度先增加后降低,在HF掺量为12 mL/kg时达到最大值,为32.5 MPa。于继寿等[29]采用硫酸、盐酸、氢氟酸激发粉煤灰活性,发现硫酸的激发效果最为理想,在硫酸浓度为0.25 mol/L时,材料的抗压强度达到最大,较空白组提高22%,之后随着浓度增加,抗压强度下降。可能是硫酸浓度过高生成过多膨胀性水化硫铝酸钙(AFt),使得体系产生微裂纹,材料强度下降。

2.3.2 碱激发

碱激发是指在OH-的作用下,粉煤灰表面结构遭到破坏,释放出大量活性物质,激发活性。低钙粉煤灰在NaOH溶液中的活化机理[30]如图4所示,当粉煤灰与碱溶液接触时,颗粒表面上的可溶性固体颗粒溶解,释放出相应的离子;在OH-的作用下,粉煤灰中的Si—O—Si、Si—O—Al和Al—O—Al键断裂,铝氧四面体[AlO4]或硅氧四面体[SiO4]网络结构遭到破坏,发生解聚分别形成Al(OH)4-或Al(OH)63-、Si(OH)3-或SiO2(OH)22-等离子态单体;单体之间通过羟基的吸引彼此连接形成中间体络合物,络合物再经脱水缩合形成低聚态的溶胶,最后通过金属阳离子将溶胶颗粒连接形成三维网状结构的水化产物。粉煤灰表面形成水化层后,减少了粉煤灰与碱溶液的接触,Na+和OH-通过水化产物的裂缝和孔隙渗入与粉煤灰反应,生成的离子态单体再通过裂缝及孔隙排到外面。研究认为在反应初始阶段溶解作用为反应的速控步骤,当粉煤灰颗粒表面被水化产物完全覆盖后,扩散作用成为反应的速控步骤。

图4 碱激发低钙粉煤灰反应过程与水化产物形成机理模型[30]Fig.4 Reaction process and hydration product formation mechanism model of alkali excitation low calcium fly ash[30]

在碱激发粉煤灰活性过程中,粉煤灰-石灰体系是最基本的活性激发体系。不同的石灰形态对粉煤灰活性的激发程度不同,Velandia等[31]研究了生石灰与熟石灰对粉煤灰活性激发的影响,发现在粉煤灰等量取代50%(质量分数,下同)水泥、激发剂掺量为粉煤灰质量的3%时,生石灰对粉煤灰的活性激发最好。这是因为生石灰与水反应释放的热量加速了火山灰反应,水化产生的Ca(OH)2比熟石灰中的Ca(OH)2更易参与水化反应。

石灰虽能激发粉煤灰的活性,但其属于弱碱性激发剂且微溶于水,对粉煤灰活性的激发程度有限。NaOH、Na2SiO3、KOH和K2SiO3等也是常用的碱性激发剂[31-32]。一般来说,激发剂碱性越强,对粉煤灰的激发效果越好。Duxson等[33]研究还发现,与KOH相比,NaOH对粉煤灰的活性激发能力更强,这是因为阳离子半径越小,越容易迁移到凝胶网络中平衡负电荷,促进活性物质的释放。

王敏等[34]以粉煤灰和铸造粉尘为主要原料,以KOH、NaOH、Na2SiO3、K2SiO3和水玻璃为碱激发剂制备地聚合物,发现水玻璃溶液的激发效果最好,NaOH和KOH溶液的激发效果较差,研究认为这是由于水玻璃不仅提供了碱性环境,促使粉煤灰和铸造粉尘中的铝硅酸盐相发生溶解,释放出更多的游离态[SiO4]和[AlO4],同时水玻璃中的游离态Si低聚物基团可以与粉煤灰中的活性[AlO4]和阳离子(Na+、K+等)反应生成胶凝产物,提升了试件的强度。

Bignozzi等[35]发现,随着n(Na2O)/n(SiO2)升 高(0.12、0.16、0.18、0.20),粉煤灰基地聚合物的7 d和28 d抗压强度逐渐下降,但与之相比,粉煤灰的类型更易影响新鲜和硬化状态下的地聚合物与砂浆的性能,尤其是粉煤灰的细度和矿物学组成。

2.3.3 盐激发

粉煤灰的盐激发剂有硫酸盐和氯盐,其中常用的硫酸盐有Na2SO4和CaSO4等[36-38],其激发机理为:SO42-在碱性环境中,与游离Ca2+、粉煤灰颗粒表面的凝胶及溶解于液相中的AlO2-反应生成水化硫铝酸钙(AFt),同时部分水化铝酸钙也可与石膏反应生成AFt[39]。反应式如下:

同时SO42-与C-S-H凝胶中的Ca2+反应置换出SiO44-,置换出的SiO44-又与游离的Ca2+反应生成了新的C-S-H凝胶,使得粉煤灰活性得到进一步激发。

早期研究发现[40],中国粉煤灰由于“先天缺钙”的特性,单独采用硫酸盐和粉煤灰混合加水,经多次试验发现28 d甚至更长时间浆体都不能凝结,这是因为硫酸盐不能单独激发低钙粉煤灰的活性,必须与碱复合使用才能激发粉煤灰活性,且Na2SO4产生的激发效果优于CaSO4。

Venkatarama Reddy等[41]研究发现,当石灰与粉煤灰质量比为0.35~0.50时,添加2%的石膏即可使试件强度达到最大,这是因为石膏促进了钙矾石的形成,加快了石灰-粉煤灰体系的化学反应速率,但因石膏在水中溶解度低,激发效果远不如Na2SO4好。

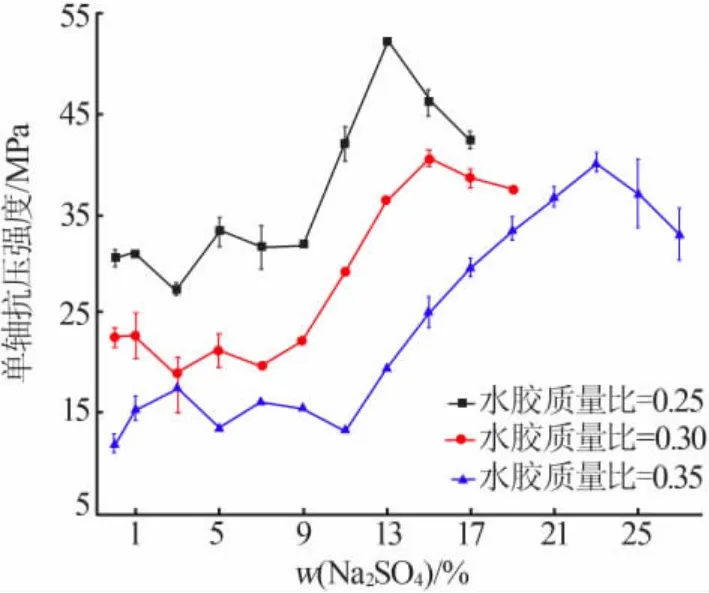

Lv等[42]研究了Na2SO4含量对粉煤灰基地聚合物强度和微观结构的影响,如图5所示,在不同水胶质量比下,随着Na2SO4含量的增加,样品的单轴抗压强度先增加后降低,当水胶质量比为0.25、Na2SO4质量分数为13%时抗压强度达到最大,为52.1 MPa。同时研究发现,Na2SO4的加入引发了Si—O、Si—O—Si和Al—O—Si的对称拉伸振动和SiO42-的反对称伸缩振动,促进了N-A-S-H凝胶生成,从而可改善粉煤灰基地聚合物的孔隙结构,显著提高地聚合物的强度。

图5 水胶比和Na2SO4含量对试样抗压强度的影响[42]Fig.5 Effect of water-binder ratio and Na2SO4 content on compressive strength of samples[42]

常用的氯盐类激发剂为NaCl和CaCl2等[43-44],但其激发效果不及硫酸盐和强碱。氯盐激发机理是因阳离子的扩散能力较强,可用于平衡铝氧四面体产生的负电荷;同时Cl-能够降低溶液中的Zeta电位[39],有利于铝硅氧四面体的缩聚,从而影响粉煤灰的活性[45]。

王复生等[46]研究发现,在矿渣硅酸盐混合水泥中加入少量NaCl可产生明显的活性激发和早强作用,掺量过多时强度下降,适宜掺量约为水泥质量的0.5%~1%。水泥中加入的Cl-,其中86%~90%的Cl-与硅酸盐水泥和粉煤灰形成化学结合状态,在水泥石中形成氯铝酸钙产物,但水泥石中的氯铝酸钙往往与AFm、C-S-H混合生长,未出现单独生成的氯铝酸钙。吕擎峰等[47]研究了NaCl掺量对地聚合物形貌的影响,如图6所示,随着NaCl含量增加,部分玻璃体表面存在的絮状物减少,试样表面的凹坑增多。其中未参与反应的NaCl被凝胶物质包裹,并呈现点-面接触的架空结构,试样中出现较多的贯穿孔隙。研究认为,NaCl掺入碱激发地聚合物总体效果不佳,但少量掺入对强度有一定的促进作用,在质量分数为1%的掺入量下,试样强度由21.4 MPa提升至22.9 MPa;在11%掺量下,试样强度降为未掺盐时的79%。这是因为NaCl过量时,Na+的钝化效应导致碱激发效果下降,铝硅酸盐原料溶解受到限制,降低了地聚合反应程度;未反应的硫酸钠沉积于地聚合物体系中阻碍了体系中的离子迁移,并削弱了凝胶的胶结作用,从而限制了强度的发展。

图6 不同NaCl掺量对地聚合物影响的SEM图[47]Fig.6 SEM images of the effect of different NaCl dosage on geopolymer[47]

2.3.4 有机溶剂激发

有机溶剂激发是指采用有机碱激发粉煤灰活性。常用的有机碱有聚丙烯酰胺(PAM)、三乙醇胺(TEA)、三异丙醇胺(TIPA)等[48-51]。以TEA为例,作为一种偏碱性溶剂,TEA中的N原子上有孤对电子,在碱性环境中易与粉煤灰中的Fe、Al相形成共价键生成螯合物,促进粉煤灰颗粒表面腐蚀,释放出活性SiO2和活性Al2O3,从而激发粉煤灰活性[51]。

有机溶剂的种类和掺量对粉煤灰的活性激发程度不同。兰明章等[48]发现,TEA和TIPA的加入均可不同程度地提高掺粉煤灰水泥基材料的早期和后期强度,其中TEA对胶凝材料的早期激发效果好,掺量为0.04%时,3 d、7 d和28 d的抗压强度分别提高了16.7%、9.3%和15.7%;TIPA的后期激发效果好,掺量为0.04%时,3 d、7 d、28 d抗压强度分别提高了7.3%、10.8%和18.3%。

Heinz等[52]研究发现,TEA在碱性条件下与粉煤灰中的Fe、Al、Ca等金属元素反应生成螯合物,促进了粉煤灰的溶解,其中TEA浓度为0.6 mmol/L时,4 h内溶液中Fe、Ca浓度由最初的1.5 mmol/L和2.8 mmol/L提高到3.1 mmol/L和8.2 mmol/L;Al浓度在3 min时达到1.0 mmol/L,之后迅速降低至0.1 mmol/L,研究认为粉煤灰的溶解受反应动力学的影响。He等[53]研究了不同掺量TEA(质量分数为0、0.02%、0.04%、0.06%)对粉煤灰-水泥胶凝材料(CF)的水化动力学影响,结果见图7。由图7可以看出,CF的3个水化过程,即成核与晶体生长(NG)、相界面的交互(I)、扩散(D),所需的平均活化能随TEA用量的增加而降低,其中NG过程的平均活化能最低,D过程平均活化能最高。

图7 粉煤灰-水泥体系(CF)的NG、I、D 3个过程的活化能平均值[53]Fig.7 The average value of activation energy of NG,I and D in the fly ash-cement system(CF)[53]

Sun等[54]研究了TEA、Ca(OH)2、Na2SiO3对粉煤灰-水泥体系的活性激发作用,发现TEA、Ca(OH)2、Na2SiO3的最佳质量比为2∶75∶25,此时体系中生成了大量针状钙矾石、花瓣状水合铝酸钙、簇状的水化硅酸钙和N-A-S-H凝胶,粉煤灰制品在28 d时抗压强度达到42 MPa。相比单一溶剂激发,有机碱与无机碱的复合对粉煤灰的激发更有效。

各种化学激发方法的简要对比见表3。

表3 粉煤灰的化学激发方法对比Table 3 Comparison of chemical excitation methods for fly ash

3 结语

机械粉磨和水热处理以及酸、碱、盐及有机溶剂处理等均能激发粉煤灰活性,但采用单一手段激发粉煤灰存在活化成本高、激发程度低等问题。例如,机械粉磨仅适用于粗粉煤灰,酸激发对设备要求较高,碱激发会引发碱集料反应,氯盐和硫酸盐则对粉煤灰的活化程度有限。因此采用合理的活化处理方法提高粉煤灰的利用率仍是现阶段主要的研究方向。相对于单一手段激发,采用机械粉磨、水热和化学激发三者结合对粉煤灰的活化值的深入研究,也是粉煤灰激发技术的发展方向。