选区激光熔化成形区粗糙表面对铺粉质量的影响:离散元模拟1)

孙远远 江五贵 徐高贵 陈 韬 毛隆辉

(南昌航空大学航空制造工程学院,南昌 330063)

引言

选择性激光熔化(SLM)通过逐层铺粉和选择性熔化粉末来打印三维零件[1].增材制造零件的质量受许多参数影响,例如激光功率[2]、扫描速度[3]、扫描策略等[4].

打印零件之前的一个关键程序是在建筑平台上铺粉.在铺粉过程中,粉末的状态会影响铺粉过程,因为粉末在基板上的流动能力决定着每一层粉末的连续性和均匀性.均质的粉末层通常可以获得密度更高、表面质量更好的激光扫描成型零件[5].粉末层越致密,散射效应越低,能量吸收率越高[6-7].因此,了解铺粉过程及其影响因素有助于控制粉床质量,进而提高最终产品质量.

大量研究表明通过优化铺粉器的几何形状[8-9],降低粉末撒布速度[10],或提高铺粉层厚[11]可以降低粉床的孔隙率和表面粗糙度.此外,采用不同形状[12]和双峰分布的颗粒可以提高粉床的堆积密度和粉末的流动能力[13-14].但是,颗粒尺寸分布广和含有大量小颗粒的粉末会受偏析的影响[15].并且,在颗粒尺度上不能忽视颗粒之间的内聚力.随着粒径的减小,由于范德华力在微米尺度上控制小颗粒行为的主导作用,导致内聚相互作用的增加[16],从而引起粉末流动能力下降[17-18]和粉床质量下降[19].

对于粉床质量下降的原因,Chen 等[20]通过DEM模拟和实验,提出了影响粉末扩散过程的3 种沉积机制,即黏聚效应、壁面效应和渗流效应.Nan 等[21]提出了粉床空斑是由颗粒在叶片前区域的堵塞引起的.实际上,SLM 零件上表面是粗糙的,其受熔道宽度、扫描速度和粉末层厚度的影响[22].但是,对于粗糙表面的研究很少,冯一琦等[23]发现粗糙的增材底面上的铺粉层致密性比平坦底面更好.Xiang 等[24]发现粗糙的基板表面阻碍颗粒运动并且影响粉床填充质量.然而,对于不同粗糙度的基板的研究还不够详细,粉末在成形区上的沉积机制也尚不明确.

在实际SLM 工艺中,铺粉是在激光扫描后的零件上表面进行,成形区粗糙表面可以被看作是下一次铺粉的新基板.本文采用离散元方法,建立一个包含粗糙的成形区和非成形区的DEM 铺粉模型,研究了不同的成形区粗糙表面形貌和铺粉工艺参数对铺粉质量的影响,并且分析铺粉过程中金属粉末在成形区粗糙表面的颗粒动力学和颗粒沉积机制,以期为提高铺粉质量提供参考数据.

1 研究方法

1.1 铺粉模型

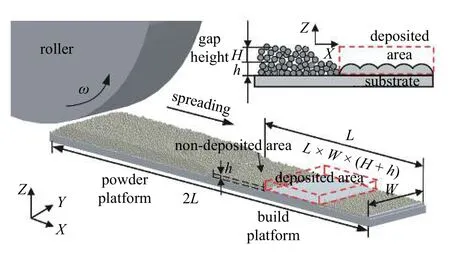

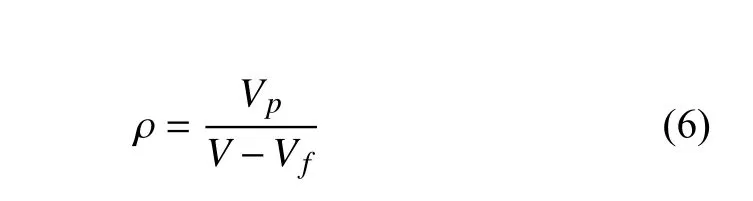

在真实情况中,建筑区包含固态的成形区(图1红色虚线标注的区域)和仍保持粉末状的非成形区.铺粉时,粉末在滚轮的作用下从供粉区到建筑区,首先经过成形区之前的非成形区.然后,颗粒会在成形区沉积,形成粉末层.因此,将前一层凝固沉积的成形区粗糙表面作为后一层铺粉的基板,来研究粗糙的成形区上的粉末层质量.

图1 铺粉模型图Fig.1 DEM model of powder spreading process

图1 为铺粉过程的模型示意图.建筑区的长度为L,宽度为W.在Y方向上,设置了周期性边界,目的是减小计算量.成形区的高度为h,铺粉层厚H为滚轮底部到成形区上表面的距离.成形区位于建筑区的中心,其面积为整个建筑区域的1/3.滚轮以铺粉速度V沿着铺粉方向运动,同时与铺粉方向相反的方向自转,其自转速度为ω.具体数据见表1.

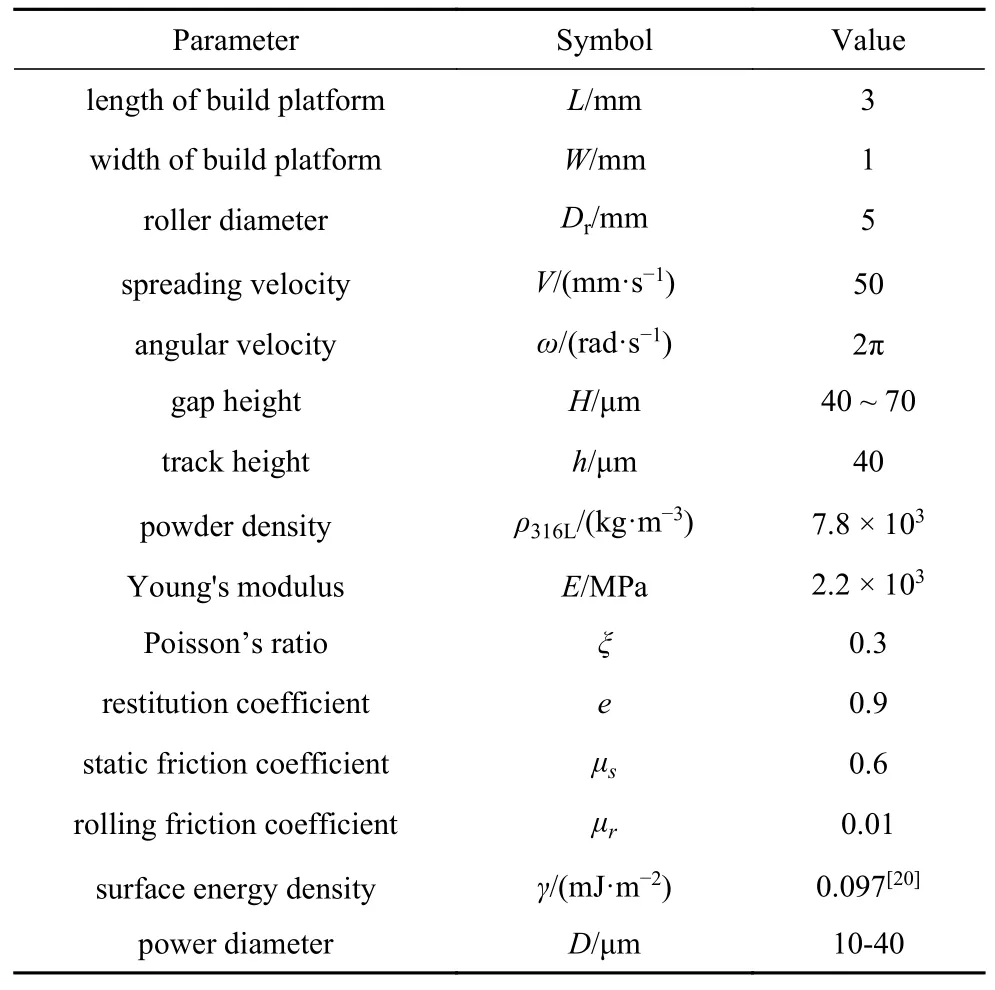

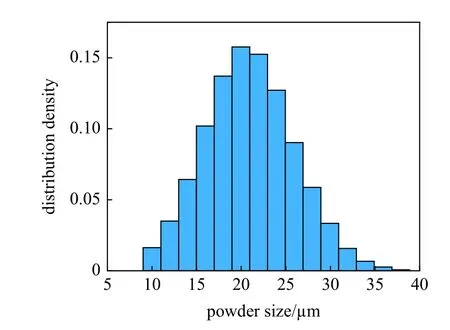

为简化模型,将滚轮和基体视为质量无限大的两种特殊颗粒,其运动不受其他粉末颗粒反作用力的影响.粉末、基板和滚轮都采用相同材料.在本模拟中,使用的316 L 不锈钢粉末,其颗粒尺寸为10~40 μm 高斯分布.粉末粒径分布如图2 所示.DEM 的物性参数 (颗粒密度、泊松比)和接触参数(静摩擦系数)等见表1[20].需要注意的是,为了减小模拟时间,模拟中颗粒的杨氏模量比316 L 不锈钢的真实值小两个数量级,计算精度在可接受的范围之内[25].为保证模拟精度,时间步长为50 ns.

表1 铺粉模型参数Table 1 Powder spreading parameters

图2 颗粒尺寸分布图Fig.2 Particle size distribution

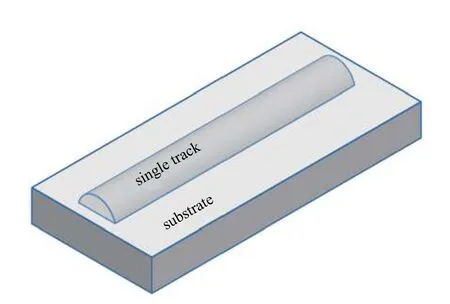

打印零件时,单道是基本的建筑单元,如图3 所示.根据真实的单道扫描实验和模拟结果可知,表面张力导致单道上表面为弧形[26-27],熔道的宽度和高度分别在100 μm 和50 μm 左右[28-29].因此,本文以熔道高度为40 μm,宽度为100 μm 的平滑连续的单道为基本单元(如图3 所示)建立粗糙表面模型.

图3 扫描单道Fig.3 The single track

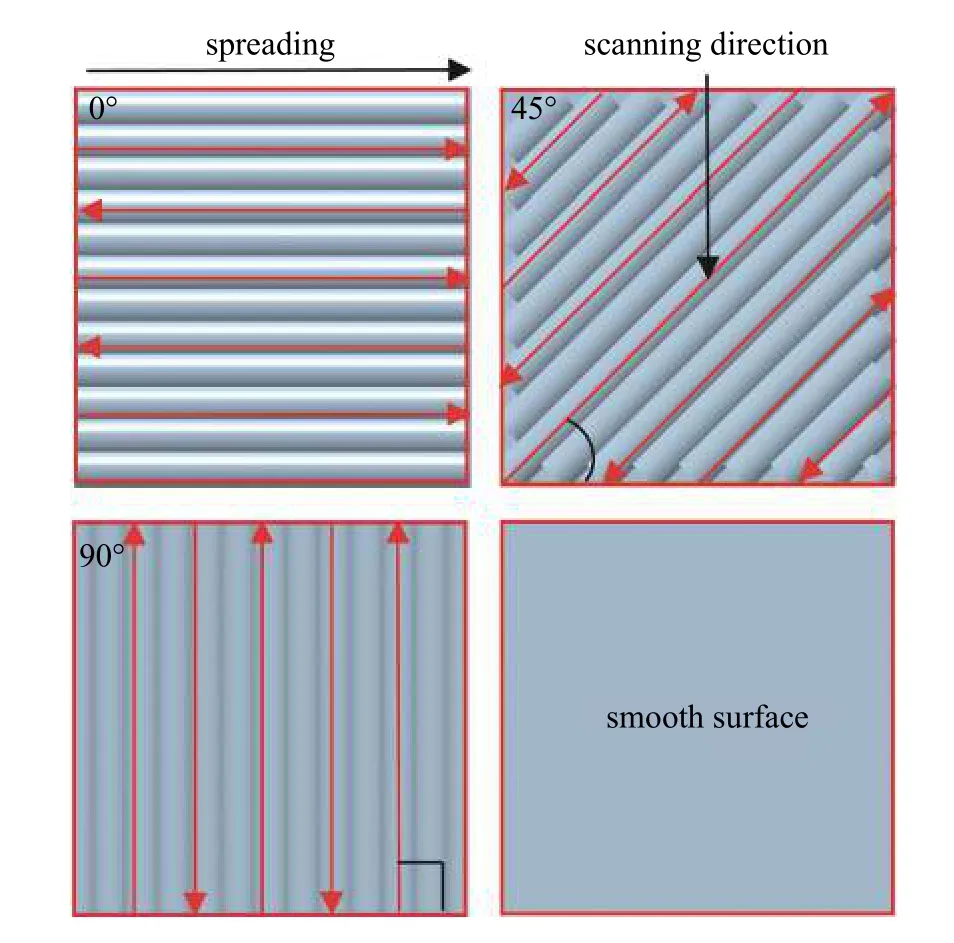

在选区激光熔化过程中,会采取多种扫描策略,如直线扫描,棋盘扫描等.不同扫描策略必将导致成形区上表面具有不同的表面形貌.

根据不同的扫描策略,设置了3 种搭接率为20%,铺粉方向与扫描的夹角分别为0°,45°和90°的粗糙表面,如图4 所示.光滑表面则是作为对照组.

图4 铺粉策略: 铺粉方向与激光扫描方向的夹角分别为0°,45°,90°和光滑表面Fig.4 Powder spreading strategy: the angle between the powder spreading direction and the laser scanning direction is 0°,45° and 90°respectively and smooth surface

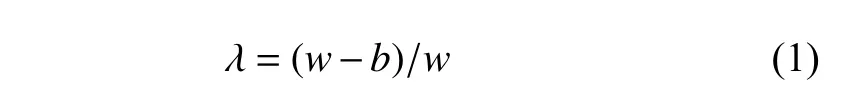

图5 为熔道搭接示意图.Chen 等[30]研究了双道扫描对成型的影响.Li 等[31]研究了搭接率对表面质量的影响.结果表明,随着搭接率的增大,成形表面更光滑,表面粗糙度减小.本文为了模拟不同表面粗糙度的成形区上表面,在铺粉方向与扫描方向的角度为90°时,设置了共6 组不同搭接率λ,分别为0%,20%,40%,60%,80%和100%,如图5 所示.其中,搭接率100%为理想的光滑表面

式中,λ为搭接率,w为熔道宽度,b为扫描间距.图5中的h为熔道高度.

图5 熔道搭接图Fig.5 Lapping diagram of molten tracks

1.2 接触模型

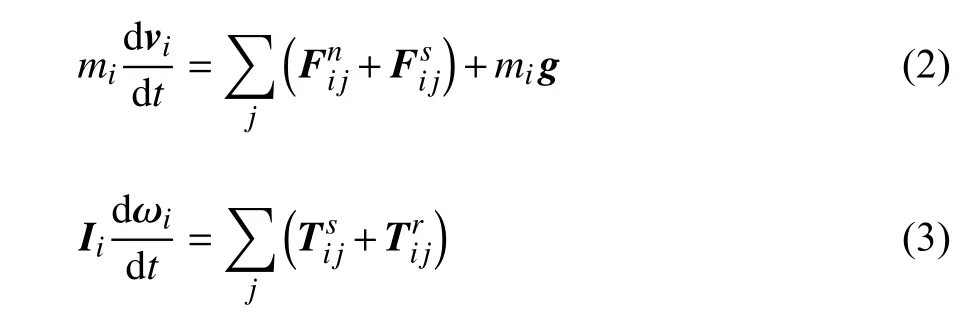

接触模型是离散单元法的重要基础.颗粒运动必然会引起颗粒之间相互碰撞导致颗粒之间力的产生.根据牛顿第二定律,可以得到颗粒的加速度,计算颗粒速度与位移等信息[32-33]

其中,mi和Ii分别为颗粒i的质量和惯性矩,vi和ωi分别为颗粒i的平移速度和角速度,mi g为颗粒i的重力.分别为颗粒j对颗粒i的法向接触力和切向接触力,分别为由颗粒j对颗粒i的切向接触力和滚动摩擦产生的力矩.

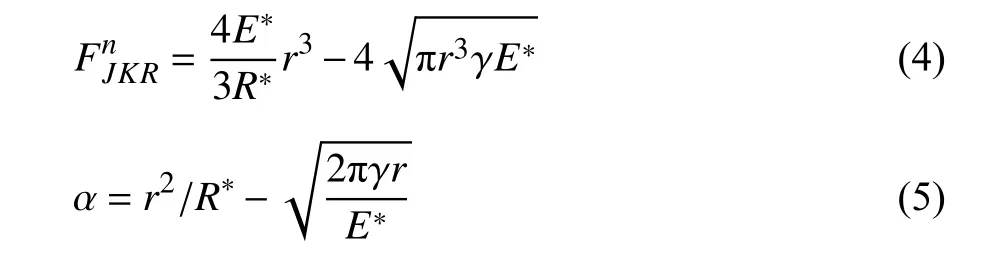

本文采用Hertz-Mindlin 接触模型[34].颗粒物质之间的内聚力对颗粒的碰撞和运动行为有很大影响.因此,必须考虑范德华力的影响.根据JKR 理论[35],通过颗粒之间引入附加黏附力来修正Hertz-Mindlin接触模型,将范德华力加入法向接触力中

1.3 定义质量参数

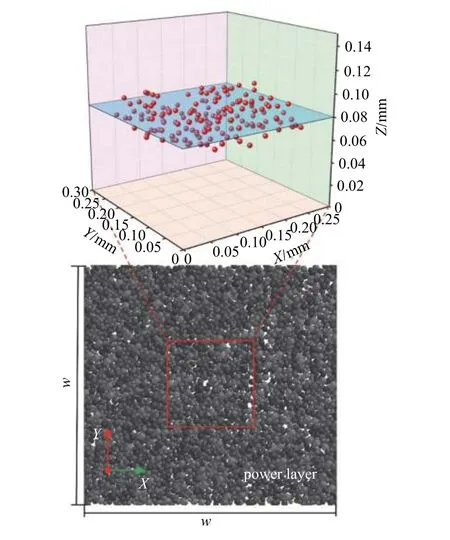

一般采用填充密度衡量粉末层的质量,即在测量区的颗粒总体积占总测量区体积的百分比,如下所示

式中,Vp为测量区(图1 红色虚线立方体)中颗粒的总体积,V为测量区的体积,Vf为测量区中成形区的体积.

以图6 为例,粉末层大小等于成形区,层厚H=60 μm,这里只提取其中粉末层的一部分为例.真实情况中,则是提取整个粉末层的表面轮廓,测量在Z轴方向上,距离基板的高度的标准差作为粉床的表面粗糙度σ,如下所示

2 结果与讨论

2.1 不同角度、层厚的粉末层质量

粉末层的填充密度会直接影响零件的最终质量.首先研究了不同的铺粉层厚、铺粉方向与激光扫描方向的夹角对铺粉质量的影响.H=60 μm 的粉末层表面轮廓测量示意图如图6 所示.粉末层填充质量用粉末层的填充密度和表面粗糙度表征.

图6 H=60 μm 的粉末层表面轮廓测量示意图Fig.6 An example of the measured surface profile of the powder layer with H=60 μm

图7 为不同夹角下粉末层的填充密度与表面粗糙度.如图7(a)所示,随着铺粉层厚的增加,粉末层填充密度增大,最后趋于稳定.

此外,填充密度与角度非线性相关.例如,45°夹角的粉末层填充密度大于90°,并且,两者填充密度都大于0°.根据图7(a)可知,光滑成形区的铺粉质量很差,因此,图7(b)没有列出光滑表面基底粉床的表面粗糙度曲线.从图7(b)可知,表面粗糙度基本上随着层厚的增加而减小,最后趋于稳定.但是,45°的表面粗糙度基本保持平稳.

最后,为了减小成形区上表面对下一次铺粉质量的影响,在真实铺粉过程中,可以适当通过提高铺粉层厚,改善铺粉方向与激光扫描方向的夹角等方法.需要注意的是,过厚的粉末层可能导致激光不能完全熔化粉末层,产生层间缺陷.

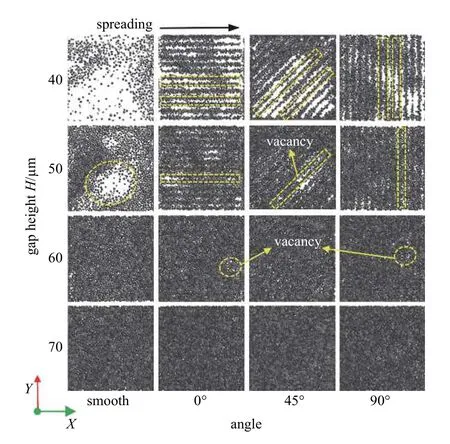

图8 为成形区(图1 红色虚线标注的区域)粉末层的表面形貌,可以得到不同层厚、铺粉夹角对铺粉质量有直接的影响.

图8 粉末层形貌的模拟结果Fig.8 Simulation results of the powder layer morphologies

当铺粉层厚H=40 μm,光滑表面的成形区上(对照组)的粉末层出现了大面积的空斑缺陷,主要原因是颗粒容易在成形区上表面滑动,难以在成形区上沉积.而粗糙的成形区粉末层出现大量的长条形缺陷,其长度方向与扫描方向一致.这是因为粗糙成形区的表面高低不平,当铺粉层厚比较薄时,颗粒数比较少,不足以覆盖整个成形区,而且大量的颗粒倾向于沉积在表面最低处,只有较少的颗粒会在表面较高处沉积.随着铺粉层厚的增加,空斑等缺陷的发生几率减小,成形区粗糙表面对下一次铺粉质量的影响逐渐降低.

同时,角度对铺粉质量也有重要影响.在相同层厚的铺粉中,铺粉方向与扫描方向的角度为45°和90°的粉床质量好于0°,主要是因为粗糙表面阻碍了颗粒运动.因此,在实际铺粉过程中,应该避免铺粉方向与激光扫描方向一致.以上结果对扫描策略具有一定的指导意义.

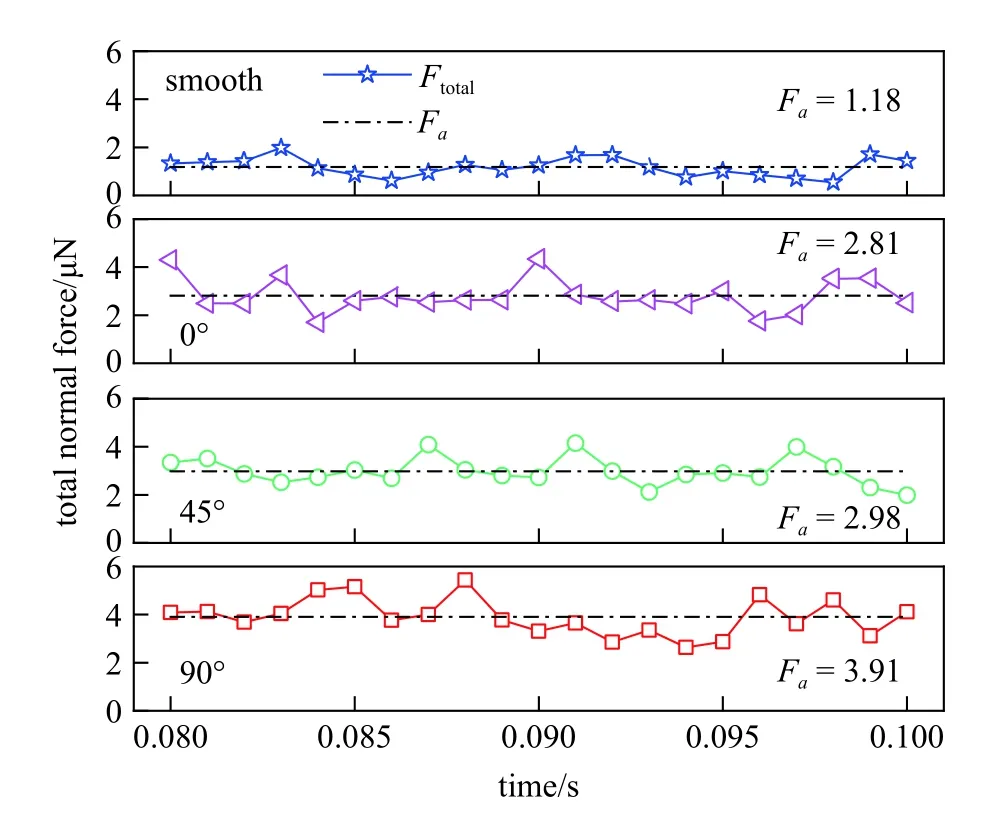

图9 描绘了粉堆在成形区铺展时 (T=0.08~0.1 s),滚轮对颗粒沿铺粉方向的总法向力 (Ftotal) 的大小变化.Fa为总法向力的平均值(虚线表示).根据力的相互作用,也可以作为成形区对粉末的作用力.当铺粉方向与激光扫描方向存在角度时,角度越大时,总法向力越大,并且都大于光滑表面.其主要原因在于成形区上表面不同的微观形貌对颗粒具有不同的阻力.

图9 铺粉过程中粉末在不同角度下沿铺粉方向的总法向力Fig.9 The total normal force of powder with different angles during spreading along spreading direction

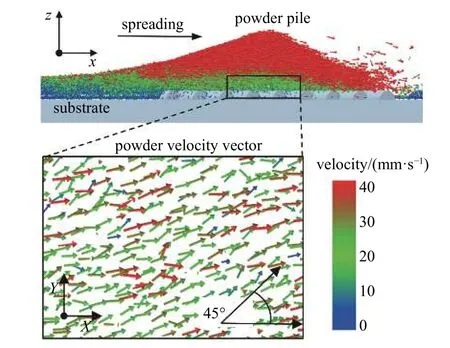

同时,不同的阻力也会影响颗粒的流动情况.图10 为45°的粉末颗粒速度场.一般情况下,靠近基板的颗粒速度方向与铺粉方向基本保持一致.而当夹角为45°的时候,颗粒的受力情况与0°与90°都不同.由图10 可知,颗粒在成形区上表面的阻碍作用下,其运动方向与夹角的方向趋于相同.

图10 45°的粉末颗粒速度场Fig.10 The velocity profiles of powder particles in case of 45°

2.2 不同搭接率的粉末层质量

成形区上表面形貌的差异主要体现在熔道角度和搭接率的不同.搭接率决定着成形区的表面粗糙度,搭接率越大,其表面粗糙度越小.可以通过改变熔道之间的搭接率来改善成形区的扫描质量,减少后处理,提高生产效率.然而,搭接率的改变不但会影响层与层之间的连接质量,而且还会影响下一次的铺粉质量.

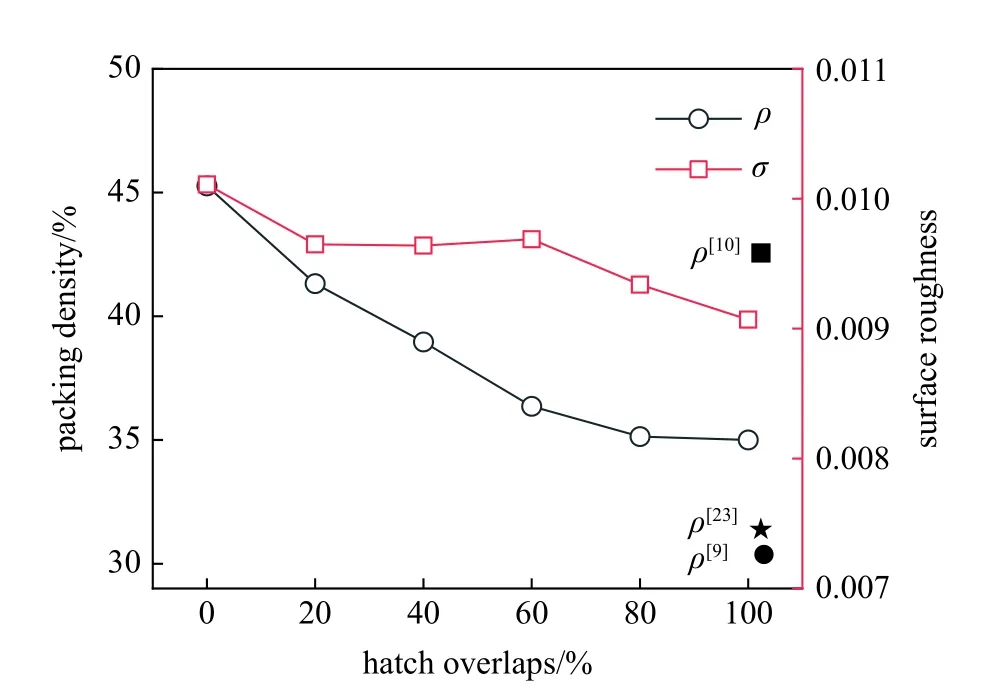

研究发现,当颗粒受到滚轮的作用力大于基板对颗粒的摩擦力时,颗粒就会继续沿着铺粉方向运动.反之,当作用力小于摩擦力的时候,颗粒就会沉积在基板上,形成粉末层.图11 为不同搭接率下粉末层的填充密度与表面粗糙度,其铺粉方向与扫描方向的夹角为90°,铺粉层厚H=60 μm.对于平台底面(λ=100%),本工作预测的相对填充密度为35%,Yao 等[9]和冯一琦等[23]通过DEM 方法获得的值分别为32.5%和30%,而Chen 等[10]通过实验方法获得的相对填充密度为42%.由于实验的表面并不如模拟中的理想光滑,而粗糙表面会提高填充密度,所以实验结果略大于本工作的模拟结果.结果表明本文模型合理可靠.

图11 不同搭接率下粉床的填充密度与表面粗糙度Fig.11 The packing density and surface roughness of powder bed with different hatch overlaps

由图11 可知,随着搭接率的增大,粉末层的填充密度随之减小,但是粉床表面粗糙度基本保持稳定.主要因为随着搭接率的增大,成形区表面粗糙度逐渐降低,表面对颗粒的滞留能力下降,导致较少的颗粒沉积.

2.3 力拱结构

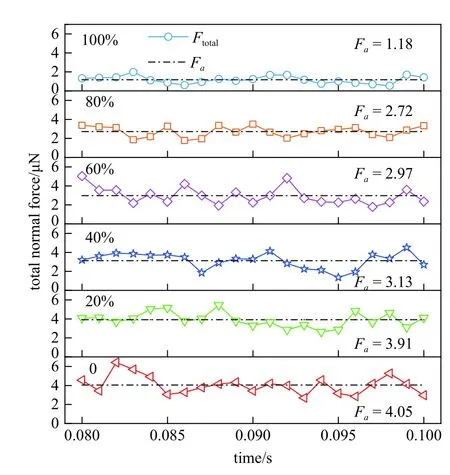

图12 为在成形区上铺粉时(T=0.08~ 0.1 s),粉堆在不同搭接率下的总法向力(Ftotal)、平均值(Fa).粉堆在成形区铺展时,随着时间增大,总法向力逐渐降低,主要因为颗粒在成形区上表面沉积形成粉末层,粉堆变小.同时,随着搭接率的减小,总法向力逐渐增大,即粉堆受到滚轮的作用力越大,粉堆中强力链越多并且会产生更多的力拱.

图12 在成形区上铺粉时,粉堆在不同搭接率下的总法向力Fig.12 The total normal force of powder pile with different hatch overlaps during spreading at the deposited area

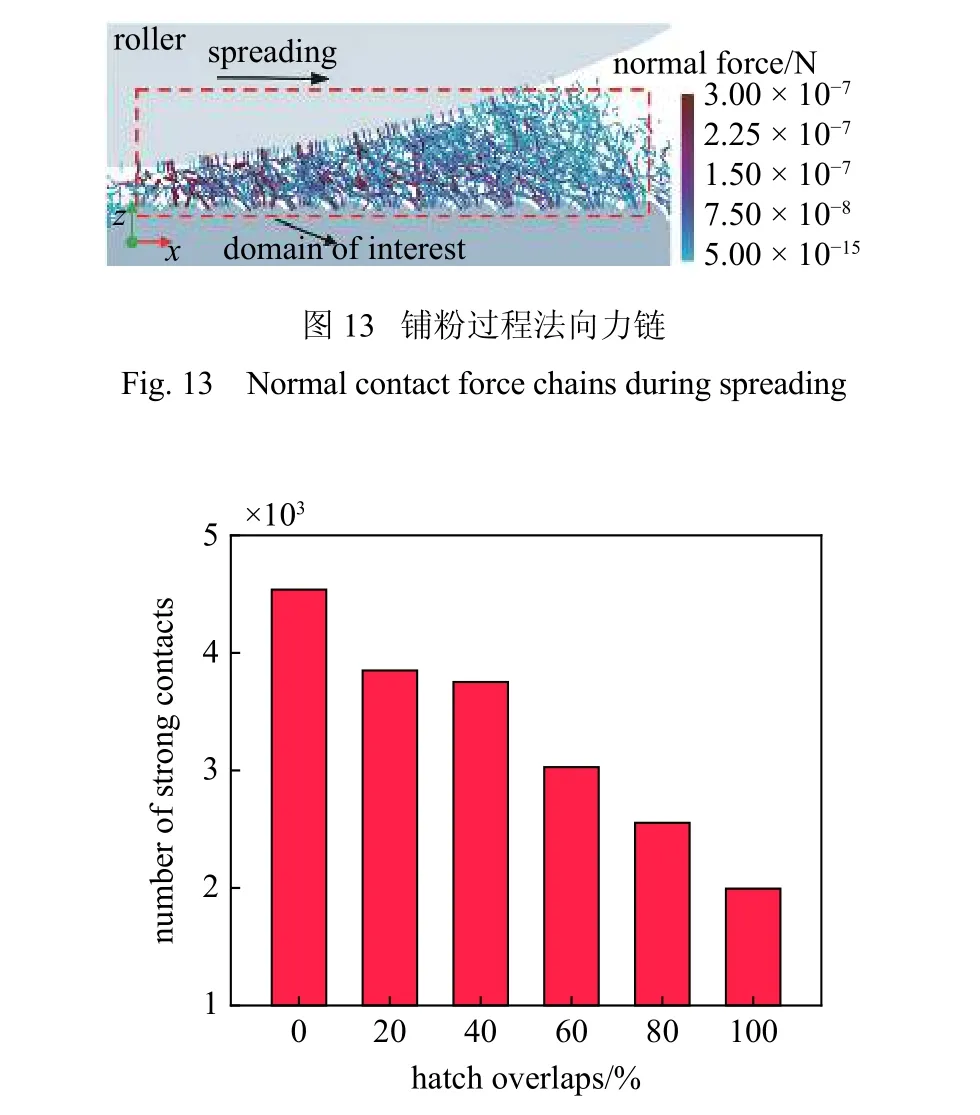

图13 为铺粉过程中力链图.越靠近滚轮最低处,法向力越大,力拱的数量也越多.

图14 为图13 中选定区域内,20%搭接率下,粉堆中颗粒-颗粒的强接触数.

图14 选定区域内,粉堆中颗粒-颗粒的强接触数Fig.14 The number of strong contacts between particles within powder pile in the selected region

根据图13 中图例,颗粒之间的法向力大于2 ×10-7N 被定义为强接触,其数量大小可表示产生强力链或者力拱的数量.为了减小误差,统计了粉末在成形区上沉积过程中产生的总强接触数量.

然而,强力链与力拱的存在不代表铺粉质量差.粉堆中颗粒之间的力通过不同强度的力链传递.铺粉过程就是力链不断被断裂与重组的循环过程.

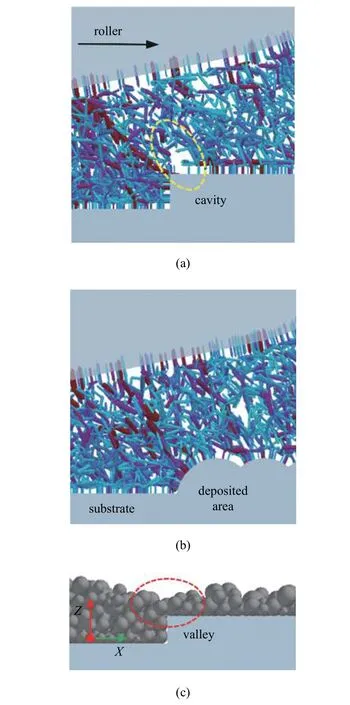

实际上,如图15(a)所示,力拱是一种特殊结构,由多条力链共同组成,但这些力链不在同一平面,而是呈枝杈状的空间分布.只要其中一条力链遭到断裂,整个力拱都会失效.因此,力拱自身结构极不稳定,很容易受到外部条件影响而被断裂.

如前文所述,沉积在成形区上的颗粒被基板固定住,极大地约束了颗粒在基板上的流动能力,有利于力拱的形成.但是,由于滚轮的特殊结构,铺粉时会压缩颗粒,导致力拱结构遭到严重断裂,如图15(c)所示.同时,颗粒重新排列,导致更多的颗粒沉积在上表面,形成致密的粉末层.而光滑的成形区对颗粒的约束能力较小,所以力拱产生的数量较少,并且铺粉过程中力拱结构很少被断裂,导致颗粒滑动,使粉末层产生空斑缺陷.

图15 (a)-(b)力拱的空间结构图,(c)铺粉过程中力拱的断裂与重组的演变图Fig.15 (a)-(b) The structure of force arch and (c) evolution of forcearch destroyed and rearranged during powder spreading

因此,随着搭接率的增大,减小了成形区对粉末的阻力,降低了沉积在成形区上的颗粒数量,最终降低粉末层填充密度.

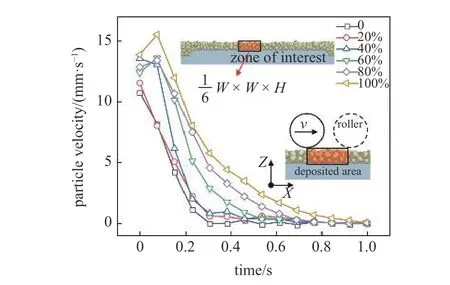

2.4 颗粒速度

通常认为颗粒在成形区上表面有着良好的流动能力.实际上,与理想的光滑表面不同,由于其表面粗糙,颗粒的流动性大大降低.因此,在成形区上随机选取部分粉末层,测量其速度变化,来证明不同搭接率的成形区对颗粒速度的影响,这里以层厚H=60 μm 为例.

图16 为铺粉过程中不同搭接率下颗粒在成形区的平均速度的变化情况,t=0 s 和t=1 s 分别为滚轮到达与离开的时间.如图16 所示,当t=0 s 时,即颗粒刚刚进入滚轮与成形区之间的间隙,颗粒速度最大,接着,颗粒速度急剧下降.搭接率越小,颗粒速度下降的越快.这是光滑的成形区表面的铺粉质量很差的主要原因.

图16 铺粉过程中不同搭接率下选定区域沿铺粉方向的颗粒速度Fig.16 The particle velocity of the selected area along the spreading direction under different hatch overlaps during the powder spreading process

2.5 成形区边界

当铺粉经过成形区的边界时,成形区的边界形貌会对铺粉有一定的影响.真实情况下,未完全熔化的颗粒会粘附在零件的测表面,不但影响侧表面的粗糙度,而且会影响下一次铺粉质量.

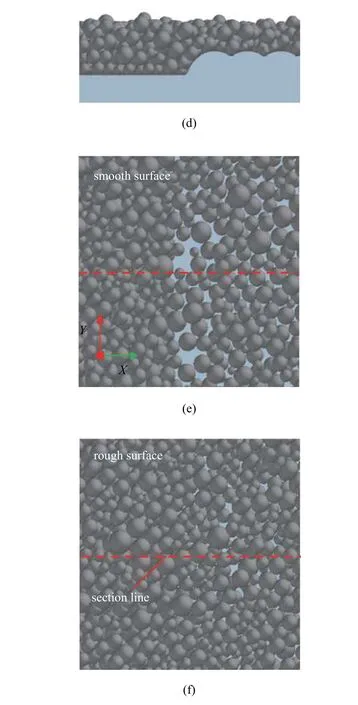

当成形区为理想的光滑表面时,力拱的产生会导致粉堆出现空洞,如图17(a)所示,最终导致边界处的粉末层出现空斑缺陷,如图17(e)所示.同时,这种缺陷在图17(c)中的表现形式为粉末层出现凹陷.图17(c)为图17(e)的剖视图,红色虚线为剖面线.

图17 成形区的边界处,(a)强力链导致的空洞,(b)未出现空洞,(c)-(d)分别为(e)-(f)的剖面图,(e)-(f)为俯视角度下的粉末层形貌图Fig.17 The boundary of the formed region.(a) Cavities caused by the strong force chains,(b) cavity-free,(c)-(d) are the cross-sections of (e)-(f),respectively.(e)-(f) are the top view of the powder layer morphology

图17 成形区的边界处,(a)强力链导致的空洞,(b)未出现空洞,(c)-(d)分别为(e)-(f)的剖面图,(e)-(f)为俯视角度下的粉末层形貌图(续)Fig.17 The boundary of the formed region.(a) Cavities caused by the strong force chains,(b) cavity-free,(c)-(d) are the cross-sections of(e)-(f),respectively.(e)-(f) are the top view of the powder layer morphology (continued)

但是,如果边界处为弧形,空斑出现的情况会极大地减少,如图17(d)、图17(f)所示,粉末层未出现明显的缺陷,可以说明此时粗糙的成形区边界处的粉末层质量要好于理想的光滑表面.因此,在激光扫描时,可先优化零件的边界处,以提高铺粉质量.

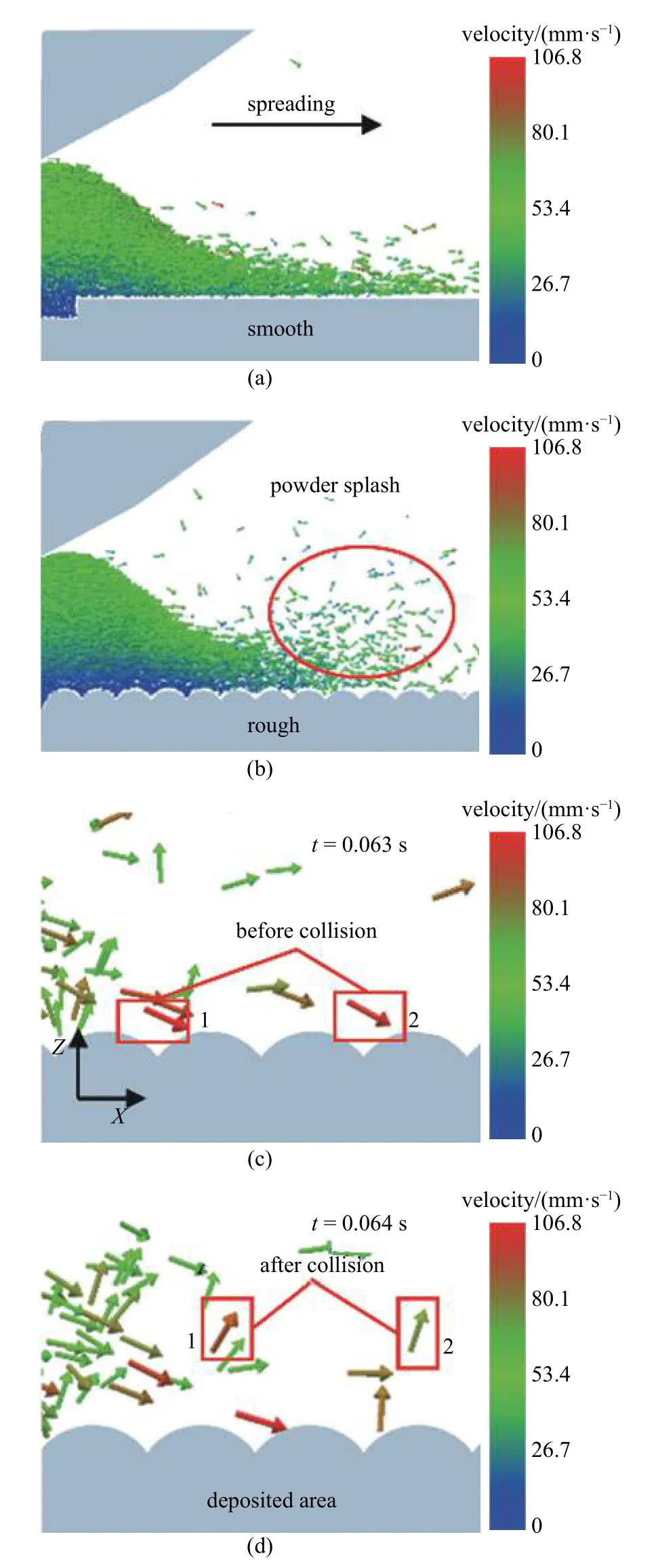

2.6 颗粒迸溅

在成形区上铺粉时,颗粒会与其上表面的颗粒发生碰撞,尤其是当铺粉方向垂直扫描方向时.当成形区上表面粗糙度比较小时,如图18(a),颗粒与其碰撞的影响比较小.但是,当成型区上表面的粗糙度较大时,颗粒与成型区上表面发生激烈的碰撞,产生颗粒迸溅的现象,如图18(b)所示.而且颗粒速度越大,迸溅现象越明显.

图18 粉末迸溅: (a)-(b)分别为颗粒与光滑、粗糙的表面碰撞;(c)-(d)分别为颗粒在碰撞之前,以及碰撞之后颗粒反弹的运动轨迹Fig.18 Powder splash: (a)-(b) collision of particles with smooth and rough surfaces,respectively;(c)-(d) trajectories of particles before and after the collision with the rough surface,respectively

图18(c)和图18(d)分别为颗粒在碰撞之前,以及碰撞之后,颗粒反弹的运动轨迹.尽管,成形区粗糙度越大,对颗粒的滞留能力越好,但会产生颗粒迸溅的副作用,迸溅的颗粒也会在一定程度上污染铺粉环境以及损害机器.

3 结论

本文模拟了成形区不同表面形貌对铺粉质量的影响,其包括铺粉层厚、铺粉方向与扫描方向夹角、搭接率.并分析了颗粒在粗糙的成形区表面的沉积机制.得到以下结论:

(1) 粗糙成形区的表面高低不平,导致颗粒分布不均匀.因此,适当提高铺粉层厚,或者在相同层厚上优化铺粉角度可以减小成形区对铺粉质量的影响;

(2) 粗糙成形区的粉末层质量好于光滑表面的主要原因是粉堆中强力链的增多和力拱的产生与断裂,这导致更多的颗粒沉积在成形区,形成致密的粉末层.但颗粒会与粗糙的成形区上表面碰撞,出现颗粒迸溅现象,影响铺粉环境;

(3) 粗糙成形区会急剧降低颗粒速度,使更多颗粒沉积在成形区.成形区边界处的力拱导致边界处的粉末层出现空斑缺陷.可首先优化边界处成形质量.