煤炭检测中不同水分及其测定方法差异点比较分析

王 兵,刘 曙,闵 红,徐 鼎

(上海海关工业品与原材料检测技术中心,上海 200135)

0 引 言

煤炭作为“工业的粮食”,为国民经济的发展提供了重要的能源,极大地促进了现代社会的进步和人民生活水平的提高。即使在2020年受“新冠肺炎”疫情严重影响的情况下,上海口岸进口煤炭数量不减反增,单月进口数量从年初的近100万t增长至8月份的逾180万t,该数据也从1个侧面体现出我国已逐步摆脱疫情对经济的影响,复工复产步伐不断加快。

随着我国煤炭进口量的逐步增加,对进口煤炭质量的把控也变得愈加重要。煤炭的质量检验,又称为煤质分析,是对煤样进行检验从而获得有关整批煤炭质量特征的各项指标数据的活动,为评价煤质提供依据[1]。水分含量是其中1项重要的指标,根据煤中水分含量可大致推断出煤的种类和变质程度,同时水分在煤炭加工利用、贸易和堆存运输过程中也是1个定质定量指标[2-3],是用于煤炭各种基态换算的基础数据。由于煤中水分易受时间、地点、环境、检测方法等多因素的影响,在检测中具有不确定性和不可再现性的特点,加之近年海关系统压缩检验流程,对进口货物检验时限要求愈加严格,因此对检验人员准确、高效地测定煤中水分含量提出了更高地要求,以下结合实验室煤炭检测工作实际,对相关标准和操作进行分析,以更好地理解和提升水分检测水平。

1 煤中水分的物理状态

从现有的认知角度来看,煤炭中的水从物理状态上基本分为2个大类,游离水和化合水(又称结晶水);其中游离水又分为外水和内水。

外水,英文名称为free moisture或surface moisture,用符号Mf表示。从名称上即可理解是指存在于煤炭颗粒表面和煤粒之间非毛细孔缝隙中所含的容易挥发的水分[4]。该部分水分,在煤样与周围空气充分接触后会全部失去,因此,在标准GB/T 3715—2007《煤质及煤分析有关术语》中也将外水定义为“在一定条件下煤样与周围空气湿度达到平衡时所失去的水分”[5]。外在水含量与煤的品种关系不大,主要与储煤环境、温度和湿度有关。因此其水分含量不稳定,不是1个固定值。

内水的英文名称为inherent moisture,用符号Minh表示。该部分水分,包含在煤粒毛细孔内部,在煤样与周围空气接触过程中无法自由挥发。标准GB/T 3715—2007《煤质及煤分析有关术语》中对内水的定义是“在一定条件下煤样与周围空气湿度达到平衡时所保持的水分[5]”。该部分水分在加热过程中(105 ℃~110 ℃)才能全部挥发。不同种类的煤内在水分含量区别较大,但对给定煤种,其内在水分含量相对稳定,因此该指标也成为大致判别煤炭种类的依据之一。

化合水的英文名称为water of constitution或crystal moisture。主要是指煤中无机盐类水合物中的结晶水,如五水硫酸铜(CuSO4·5H2O),生石膏(CaSO4·2H2O)和明矾(KAL(SO4)2·12H2O)等。标准GB/T 3715—2007《煤质及煤分析有关术语》中对化合水定义为“与矿物质结合的、除去全水分后保留下来的水分[5]”。化合水因是以一定的化学力与矿物质结合,在105 ℃~110 ℃状态下无法被破坏而分离,通常要加热到200 ℃以上,有的还要加热到500 ℃以上才能分离。但当煤样被加热到200 ℃~500 ℃以上时,煤中一些低分子量的有机物,或有机物的分解产物都会和水分一并挥发,不能准确得出水分的质量。因此目前结晶水含量在煤炭工业分析中一般不做测试,或在需要时用经验公式近似求得[4]。

2002年,宝山钢铁股份有限公司和北京科技大学徐万仁、吴铿等申请了1种测定煤粉中结晶水含量的方法专利。原理是采用反推法,通过测定煤中硫酸盐的硫含量,再根据化合物的分子式反推算出结晶水的含量[6]。该方法选取了国内不同产地、不同粒度的煤粉进行试验,但是否对所有种类,所有粒度的煤炭普遍适用,还需要更多的实验验证和数据支撑。

2 煤中水分概念比较

煤中的水分在形态上虽然只有上述2种,但每种水分在分析领域的名称却很多,检测工作中经常遇到的有:全水分、收到基水分、开舱水分、空气干燥基水分、一般分析试验煤样水分、最高内在水分等。在煤质分析中,经常用到的水分指标主要有3种:全水分、一般分析试验煤样水分和最高内在水分。

2.1 全水分

在标准GB/T 3715—2007《煤质及煤分析有关术语》中,全水分定义为“煤的外在水分和内在水分总和”,英文名称为total moisture,用字符Mt表示。由概念的字面分析可知,全水分应该是煤中全部水分的总和,但由于化合水含量无法准确测定,因此实际上并没有将化合水算入在内,而仅包含游离水,因此只能是1种狭义的“全水分”概念,由于沿用习惯的原因,一直使用该概念至今。

其它名称的水分是指各种基态下煤炭的全水分值。如收到基水分指煤炭在收到状态下的全水分值,如入厂状态、入炉状态等;开舱水分指在货轮靠泊码头,开舱后所取煤样的全水分值,通常用于估算货物湿度或黏度,为制定卸货计划提供依据。

2.2 一般分析试验煤样水分

也称为一般分析水分,用于代替原有的空气干燥基水分概念。标准GB/T 3715—007《煤质及煤分析有关术语》定义为“在规定条件下测定的一般分析试验煤样水分”,通常指0.2 mm以下的分析煤样的水分含量。英文名称为moisture as air dried,用字符Mad表示。一般分析水分是煤炭检测中的一项重要指标,是进行煤炭不同基态值换算的重要数据。为确保该数值的准确,标准GB/T 483—2007《煤炭分析试验方法一般规定》中对该水分测定的期限进行了专门的规定:凡需根据水分测定结果进行校正或换算的分析试验,应同时测定煤样水分;如不能同时进行,两者测定也应在尽量短的、煤样水分未发生显著变化的期限内进行,最多不超过5 d[7]。

2.3 最高内在水分

指煤炭内部毛细孔中的水分达到饱和状态时的内在水分。标准GB/T 3715—2007《煤质及煤分析有关术语》定义为“煤样在温度30 ℃、相对湿度96%下达到平衡时测得的内在水分”,英文名称为moisture holding capacity,用字符MHC表示。最高内在水分通过表征煤炭内部吸水能力,进而可以看出煤炭的煤化程度。最高内在水分值高,表明煤内部孔隙率高,毛细管丰富,煤变质程度低,反之则表明煤化程度较高,煤炭质量好。最高内在水分作为煤炭分类的1个间接指标,起着重要作用[8]。根据长期积累数据显示,通常无烟煤最高内在水分最小,褐煤最高,烟煤的内在水分介于两者之间。

3 水分值的测定

目前除煤中结晶水没有方法准确测定外,其余水分测定均有相应的ISO标准和GB标准可供采用。我国的GB标准基本是在ISO标准的基础上,结合我国煤炭检验的实际情况进行制定的。如全水分测定标准GB/T 211—2017参考ISO 589-2008《Hard coal — Determination of total moisture》制定;空干基水分或分析水测定标准GB/T 212—2008参考ISO 11722—1999《Solid mineral fuels — Hard coal — Determination of moisture in the general analysis test sample by drying in nitrogen》制定;最高内在水分测定标准GB/T 4632—2008参考ISO 1018—1975《Hard coal — Determination of moisture-holding capacity》制定等。但不论哪种水分,其测定原理均是一致的,即把已知质量的煤样在一定温度下干燥至恒重,以煤样蒸发前后的质量损失计算煤中水分值[9],又称为间接测定法。每种方法在测定细节上会存在区别,下文将分别进行说明。

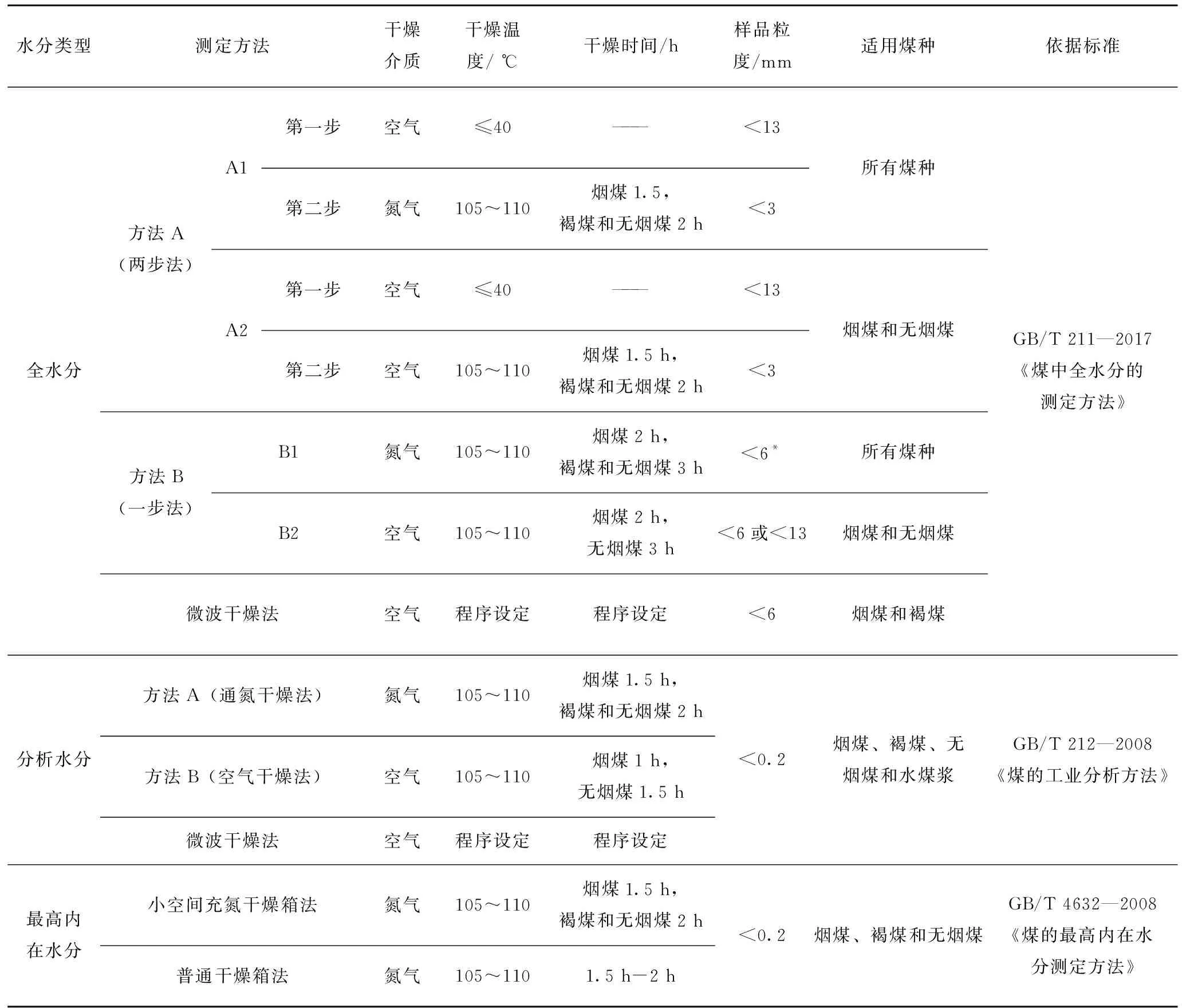

3.1 全水分

全水分测定共有一步法、二步法和微波干燥法3种。一步法和二步法按使用不同的干燥介质(氮气干燥或空气干燥)又分为方法B1、B2和A1、A2。方法A1、A2仅在测定内在水分时存在干燥箱的区别,其余步骤完全相同,因此可看作是1种方法。方法B1、B2在对6 mm煤样测定时,也是仅存在干燥箱的区别,其余步骤完全相同。对13 mm煤样,虽然方法B1、B2在提要中均表示适用,但B2给出了详细的测定步骤,B1没有给出,也没有表明是否可以参照B2的步骤进行,且从实验所需煤样量仅10 g~12 g来看,使用13 mm煤样粒度过大,因此对于13 mm煤样的全水分,建议使用方法B2进行测定为宜,对于6 mm煤样的全水分,方法B1、B2和微波干燥法均可适用。

3.2 一般分析试验煤样水分

该水分测定有氮气干燥法、空气干燥法和微波干燥法3种。氮气干燥法和空气干燥法除所用干燥箱不同外,在干燥时间上,前者普遍比后者多30 min左右,除此之外,2个方法在仪器、设备及试验步骤上均相同。

3.3 最高内在水分

最高内在水分在3种水分测定中,步骤最为复杂且耗时最长。一次测定时间(包括煤样处理时间和水分测定时间),烟煤和无烟煤一般需要40 h~48 h,褐煤需要42 h~72 h。因此要求使用的最高内在水分测定仪(调湿器)能连续运转3昼夜以上。在试验步骤上,煤样预处理全部在调湿器内完成,达到湿度平衡后,再直接测定水分值即可[10]。

以上方法在测定结束后,如水分值>2%,均应进行检查性干燥,以保证测定值的准确。3种水分在测定方法上的比较见表1。

表1 煤中水分测定方法比较Table 1 Comparing of determination methods of moisture in coal

4 影响水分测定的因素

虽然煤中水分形态各异,测定方法也不尽相同,但由于检验原理的一致性,所以水分测定也受到一些共同因素的影响。

4.1 人员因素

在所有影响水分测定的因素中,居于首位的是人员的素质和能力。人员的因素贯穿于检验全过程,发挥着至关重要的作用。因此不仅要求检测人员具备坚实的煤炭检测标准、化学相关、设备维护等理论知识,还需具备正确娴熟的实践操作技能[11],并能在工作中严格按照标准要求操作,从而保证结果的准确性。日常工作中,可按照实验室能力建设要求,定期组织检验人员进行理论知识学习和实操技能培训,对于重大标准更新或新型仪器设备的使用,应进行考核并持证上岗,还可通过参加能力验证、实验室比对等活动,以赛代练,不断提升检测人员技能水平。

4.2 仪器设备因素

煤炭从取样、制样到实验室检验,全流程中涉及众多的仪器和设备,是除了人员因素外,最重要的客观影响因素。

在取制样环节,现在各煤炭码头和燃煤电厂大都已经采用自动化取制样设施,极大地减少了人为因素的影响,只要定期按照标准要求对取制样系统进行偏差和精密度校核及水分损失试验,就可以很好地保证样品的代表性。有条件的也可以在校核期间加入期间核查,以更好地保证系统的状态[12-13]。如人工取样,所用器械开口应当至少为煤的标称最大粒度的3倍且不小于30 mm,采样器的容量应足够大,在保证采取到的份样质量满足标准要求外,采样器还不被试样充满或从中溢出。

制样时尽量选用密封式制样设备,减少水分损失;破碎机还要求生热和空气流动程度尽可能小。实验室测定主要用到的仪器有天平、烘箱和干燥器等。每次测定前应提前开启设备进行预热。检查天平是否水平,精确度是否满足称量要求、烘箱状态是否正常等。为保证测量结果的准确性,还应定期请有资质的计量检定部门对测试仪器进行校验,特别是烘箱,应确保鼓风系统工作正常,使箱内每个部位温度都在设定温度范围内且不会造成样品损失。对干燥器,应经常检查是否密封完好,其中的干燥剂有无失效等[14]。

4.3 煤炭自身因素

煤炭种类繁多,不同种类、不同状态的煤自身属性也千差万别,其中影响煤炭水分含量的属性主要是煤的煤化程度和粒度大小。煤化程度影响内水含量,粒度大小影响外水含量。

煤化程度是指植物遗体在地下经复杂的生物化学和物理化学作用后逐步转变成煤炭的程度。煤化程度低,煤炭内部有机组分结构疏松,含有大量孔隙则易吸附水分。在GB/T 5751—2009《中国煤炭分类》标准中,按煤化程度,煤炭被分为无烟煤、烟煤和褐煤3类。褐煤煤化程度最低,无烟煤煤化程度最高。以上海口岸进口量最大的印尼褐煤为例,其全水含量通常在35%~40%左右,烟煤全水普遍在15%~20%左右,而无烟煤全水基本在10%以下。

同一煤样在相同的环境条件下,其水分值随样品粒度不同而不同,一般是样品粒度愈小,煤的比表面积愈大,吸附水的能力越强,水分含量也愈高。标准中对不同的水分指标进行了所需样品的粒度范围相应规定。因此在测定前,首先应确定煤炭种类,根据适用范围选择合适的测定方法,确定方法后再根据方法要求,选用合适粒度的样品,方可进行测定。

4.4 方法因素

在水分检测全流程中,主要涉及采样、制样和测定3个标准方法。

取制样环节优先推荐全自动取制样方法[15-19],以获得最具代表性样品。对于人工取样,应在移动的煤流或新露出的煤样表面均匀布点取样,确保足够的份样数和份样量,并使样品的粒度分布与整批货物相符。在无法获得静止煤堆的全截面样品时,不建议在货堆、货车或船舱的表面取样。

对于人工制样,除严格按照标准要求操作外,还应尽可能缩短制样时间,如用机械缩分代替手工缩分,以提高缩分效率;在可能的情况下将样品1次破碎至所需粒度,减少2次破碎环节;水分样品和一般分析样品共同制样等。研磨样品时应严格控制时间,防止发热造成样品氧化。选用合适的试样瓶或试样袋,使样品容积不多于容器容积的四分之三等。

测定环节应根据所测水分项目以选择合适的测试方法,称取样品之前要对样品进行充分混匀,保证样品的均匀性;在进行水分检测时,应严格掌握干燥时间,因干燥时间过长则会造成煤样氧化、增加干燥物重量,从而使水分结果变小;而干燥时间过短则会造成水分未完全烘干,测定结果不准确。干燥结束时,从干燥箱中取出煤样冷却至室温后再迅速放入干燥器内冷却,缩短煤样暴露在空气中的时间[20]。若水分值>2%,按标准要求还应进行检查性干燥,以确保测定值的准确性。

4.5 环境因素

煤炭中外水与其所处环境的温度、湿度密切相关,环境因素是影响全水分的主要因素,不同环境条件下,同一煤样的全水分含量会有很明显的差异。因此从卸货采样开始直到实验室检测完毕,全程都应考虑环境对样品的影响。如采样过程中的天气状况,港口有无洒水除尘,洒水量的多少,卸货结束船舱底部是否有明水等情况都应详细记录,雨雪天气还应记录降水量数据,以便后期进行水分校核。在制样过程中,要求制样环境不能有空气对流及热源存在,减少水分的蒸发[21-23]。

5 结 语

综上所述,煤中的水分含量是评判煤炭质量的1项重要指标,也是煤质分析中重要的检测项目,同时在煤炭贮存、加工、利用及贸易结算方面也具有重要的意义。煤中水分种类繁多,检测过程涉及到取样、制样和实验室测定等多个流程和工种,应准确理解各种形式的水分指标含义和用途,熟悉不同种类、不同产地的煤炭属性,熟练掌握每种水分指标的测定方法及其在适用标准上的差异点,牢记每种方法的测定程序、步骤和注意事项,确保样品从采取、制备、贮存到检测及数据计算全流程的有效性、准确性,从而获得客观、真实的检测数据。