可调轴向叶片结构旋流强度计算与动力场特性分析

王学文,崔豫泓

(1.煤科院节能技术有限公司,北京 100013;2.煤炭资源高效开采与洁净利用国家重点试验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点试验室,北京 100013)

0 引 言

旋转射流是由于对气流产生适当的旋转运动而形成的射流,由螺线运动应用产生且是1种重要的射流运动形式[1-4],并广泛应用于各种工程应用场合,诸如水力旋流器[5-6]、径向水平钻井[7]、旋风除尘[8]以及发动机燃料喷注系统和燃烧器[9-10]等。旋转射流应用于燃烧室中作为控制火焰的1种手段[11],当气流切向或经旋流叶片轴向进入燃烧室,会形成1种流场复杂的旋转射流,能促进燃料和氧化剂的掺混、提高燃烧效率以及产生回流区稳定火焰,旋流强度的大小对火焰大小、形状、稳定性和燃烧强度均产生重要的影响[12-13]。旋流燃烧除了提高燃烧效率之外,还可减少有害污染物NOx、SOx等的形成,从而提供1种对环境更清洁的燃料方法[14]。

较之于切向叶片旋流器,轴向叶片旋流器具有结构简单、阻力损失小、出口速度分布均匀以及调节性较好等优点[15],尤其可调轴向叶片旋流器能灵活调整旋转射流的强度,对燃烧过程起着重要的作用。另外,旋转射流是高效低氮燃烧技术的重要基础,可调轴向叶片旋流器与空气分级燃烧技术相结合是当前降低NOx排放和飞灰残炭的有效手段。为了充分发挥可调轴流叶片旋流器的优势,需对可调轴向叶片旋流器的工作原理及其对燃烧室内旋转射流的动力场特性进行全面细致的分析。根据可调轴向叶片旋流器的工作原理,推导可调轴向叶片旋流强度的计算公式。

1 旋流器工作原理及动力场特性分析

可调轴向叶片旋流器是1个长度较短的锥形筒,外环呈锥形,内环呈圆形,中间设置导向叶片,呈螺线型布置,当具有一定轴向速度的流体进入叶轮后,在导向叶轮的流道中的流体受到1个扭曲力的作用,在该力的作用下,流体获得了一定的旋转动量,赋予了流体微团三维速度,除了非旋转射流中存在的轴向和径向速度之外,旋转射流还具有切向速度,由此使得气流螺旋前进并以螺旋运动流出喷嘴。在旋转射流过程中,由于圆筒壁上约束的消失,在离心力或惯性力的作用下,流体微团不断向周围介质中扩散。

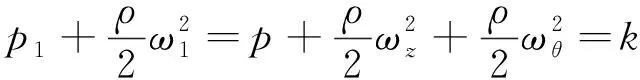

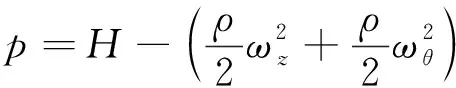

在不考虑位差和不计旋流器的流动损失的条件下,对旋流器进出口2个截面的列伯努利方程见式(1):

式中,p1为进口处静压,Pa;p为出口静压;Pa;ρ为气流密度,kg/m3;ω1为气流入口速度,m/s;ωz为旋流器出口气流轴向速度,m/s;ωθ为旋流器出口气流切向速度,m/s;k为常数。

如用H表示流体的全部能量,即总压可按式(2)计算:

则旋流器出口压力(p)可写成:

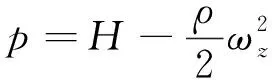

由式(3)可计算涡核区沿半径的压力分布。在涡核中心,即旋转轴心处,r=0,ωθ=0,其压力值为:

综合以上推导表明,旋转射流中心处的压力比射流边界的低两倍动压头,该动压头值按漩涡半径处的切向速度计算。

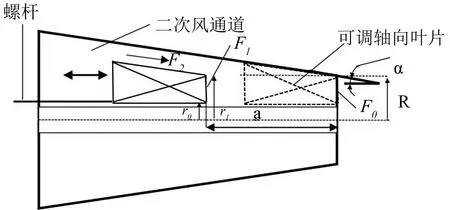

可调轴向叶片旋流器的工作原理示意如图1所示,当可调轴向叶片在最前位置即全关时,全部气流通过叶轮,此时旋流强度最大;当可调旋流器后移时,叶轮外环和通道之间就会形成1个锥形通道,部分气流直接在锥形通道通过即不参与旋转,使总的气流旋流强度在逐渐减小,则调节旋流器位置时,其实在改变锥形通道的体积,直流二次风和旋转二次风比例得以发生改变,导致了径向和轴向压力梯度的建立,使得气流反转来影响流场。当旋流强度最大时,切向动能最大,轴向动能最小,轴向压力梯度大,足以发生沿轴向的反向流动,进而形成中心回流区,但该种旋流器形成的回流区较小,只适合挥发分较高的煤种。

图1 可调轴向叶片旋流器工作原理示意Fig.1 Schematic diagram of the working principle of the adjustable axial vane swirler

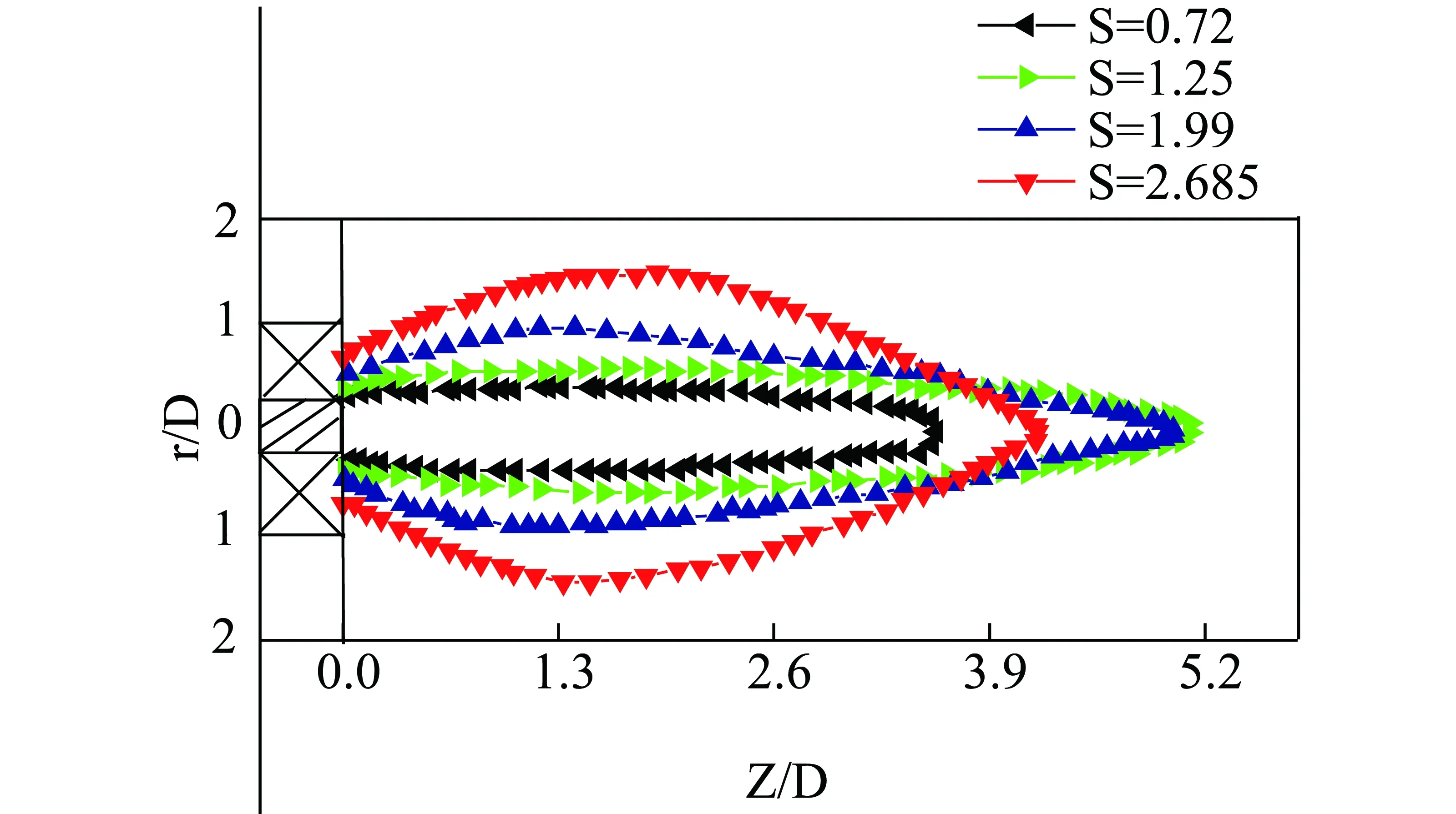

旋流强度的大小对旋转射流的特性有较大的影响,Chigier等[16]学者对旋转射流进行深入细致的研究,当旋流强度为1.43时,旋流器出口轴线附近形成逆压区,燃烧器轴线附近压力降低,前面的高压气体不断补充,沿轴线向前压力逐渐增加,逐渐趋近于较远处下游的大气压力。不同旋流强度下燃烧室内轴向速度u、切向速度w、径向速度v的径向分布如图2所示。从图2可看出,随着旋流强度的增加,切向和径向的速度值增加,且流动被迫沿着外壁进入越来越窄的边界层,中心轴线附近轴向速度减小,为中心回流区的形成创造了条件。

图2 不同旋流强度下燃烧室内轴向速度u、切向速度w、径向速度v的径向分布Fig.2 Radial distribution of axial velocity u,tangential velocity w,and radial velocity v in the combustion chamber under different swirling intensity

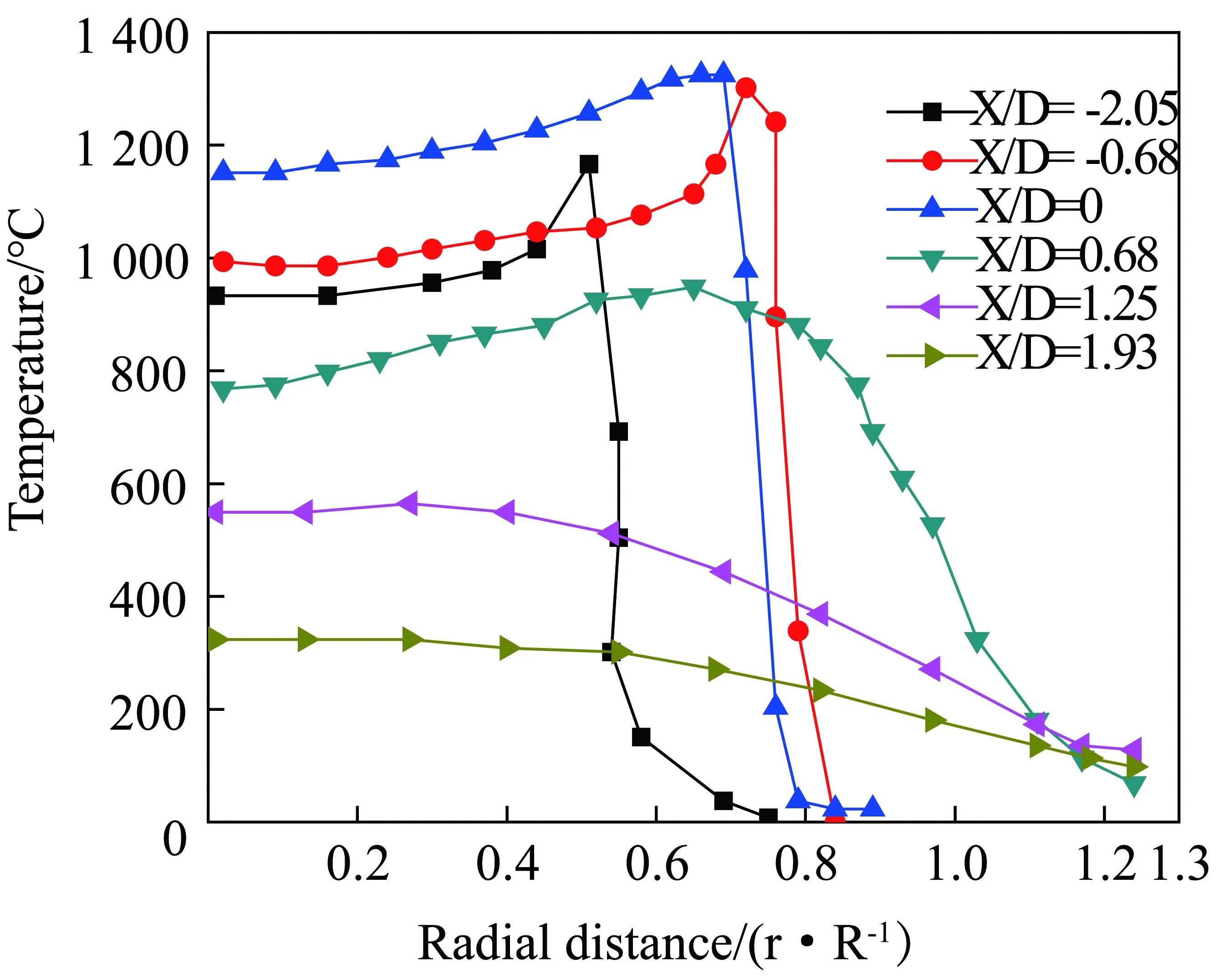

不同旋流强度下的出口回流区尺寸和形状图如图3所示,随着旋流强度的增加,回流区面积逐渐变大,且形状由长条形转变成椭圆形[17]。

图3 不同旋流强度下回流区的形状Fig.3 The shape of the recirculation zone under different swirling intensity

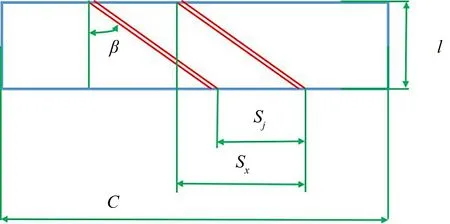

火焰温度的径向分布如图4所示,x/D=0表示燃烧器出口截面。

图4 火焰温度的径向分布Fig .4 Radial distribution diagram of flame temperature

从图4可知,燃烧器出口截面温度分布水平达到峰值;最高温度出现在回流区之外的区域,回流区内温度分布较为均匀。观察发现,燃烧在x/D= 0.68处完成,燃烧完成后的最高温度和径向温度梯度迅速衰减,在x/D= 1.93时其最高温度为310 ℃[18]。

若一般射流的扩散角是28 ℃,旋转射流的扩散角可达90°以上,进而极大程度上改善燃烧的稳定性。不同旋流强度下无烟煤煤粉火焰温度的轴向分布如图5所示。

图5 不同旋流强度下无烟煤煤粉火焰温度的轴向分布Fig .5 Axial Distribution of Smoke Temperature of Anthracite Pulverized Coal Flame under Different Swirl Intensities

从图5可看出,随着旋流强度的增大,烟气温度峰值出现在燃烧器喷口附近,且整个回流区内平均温度较高且比较均一[19],说明回流区能极大程度促进射流与周围介质的动量、热量、反应物浓度的交换,使燃烧着的高温烟气反向流回燃烧室中,在煤粉气流着火前被卷吸至一次风内,着火的稳定性得到提高。有研究表明此种作用对烟煤更加明显,烟煤的挥发分很早就被带进火焰,形成难以熄灭的可燃气体混合物。

2 可调轴向叶片旋流器结构旋流强度计算

2.1 旋流器结构参数的确定

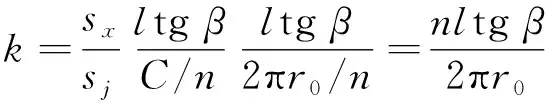

在计算结构旋流强度前,需确定旋流叶片的遮盖度、叶片数量等参数,可调轴向叶片的展开图如图6所示。

图6 可调轴向叶片展开图Fig.6 Expanded view of adjustable axial blade

采用式(5)计算旋流器结构参数:

其中,k为遮盖度,无量纲;Sx为1个叶片在叶片根圆上所遮盖的弧长,m;Sj为2个相邻叶片根部间隔的弧长,m;l为叶片区长度,m;β为叶片倾角,(°);C为叶片根圆周长,m;n为叶片数量;r0为叶片根圆半径,mm。

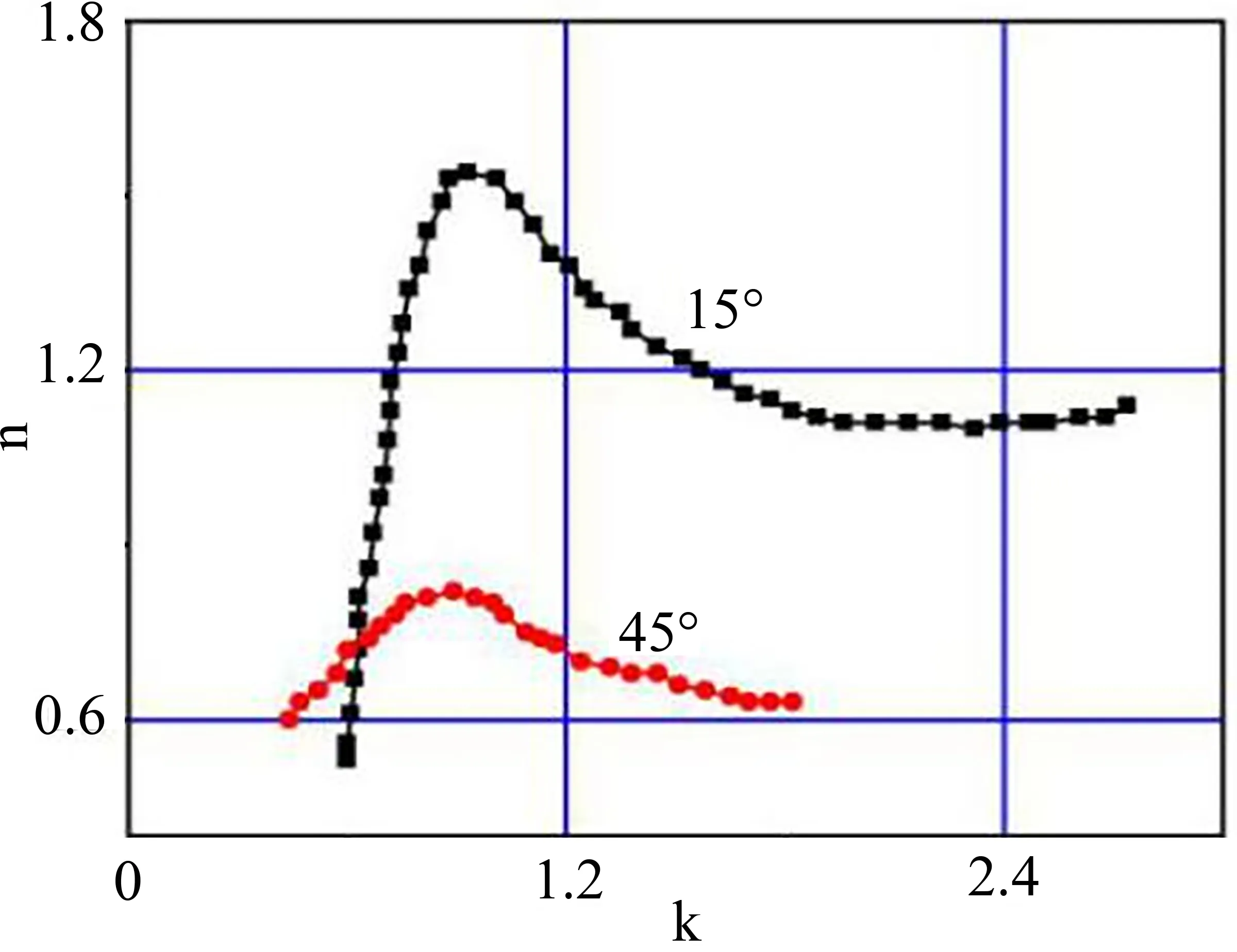

当叶片倾角不变时,改变其数量,从而使旋流器遮盖度发生改变。遮盖度对旋流强度的影响如图7所示。

图7 遮盖度对旋流强度的影响Fig.7 The influence of opacity on swirl intensity

从图7可看出,旋流强度随遮盖度的增加先上升达到峰值,再逐渐降低后缓慢趋向稳定。究其原因,是因为随着遮盖度的增加,叶片数量也将增加,叶片间距减小,旋流风平均速度增加,进而导致结构旋流强度达到峰值,但随着遮盖度增加到一定程度,叶片后出现涡流区,从而使得实际出口截面减小,气流流经旋流器的阻力也将增大,转而旋流强度逐渐降低再缓慢趋向平缓[8]。因此,轴向叶片的遮盖度(k)一般选取1.1~1.5[20]。通过代入法,将已知数据代入公式(5),可计算得出其他结构参数值。

2.2 结构旋流强度计算公式的推导

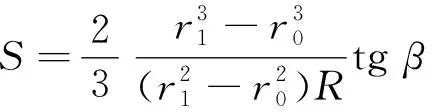

旋流强度通常指结构旋流强度(S),一般采用旋流器的结构参数表示,即按平均轴向及切向速度来确定,如此既给设计工作带来方便,又可据此分析旋流器结构参数对旋流强度的影响。结构旋流强度是表示气流旋转强烈程度的参数,其计算公式见式(6):

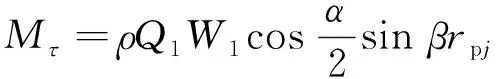

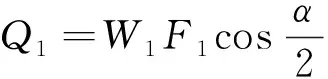

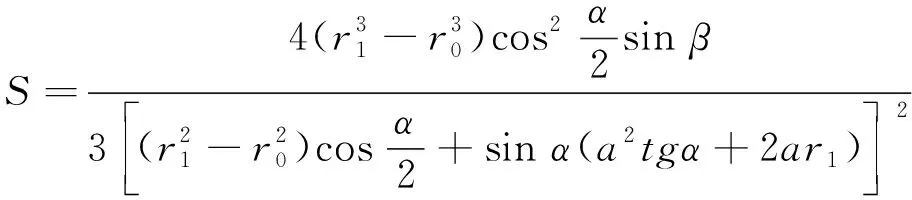

式中,M为气流旋转动量矩,kg·m2/s2;M=Qwτrpj;Q为气流质量流量,kg/s;wτ为气流平均切向速度,m/s;rpj为气流旋转半径,m;K=Qwx,K为气流轴向动量,kg·m/s,wx为气流平均轴向速度,m/s;L为定性尺寸,m。

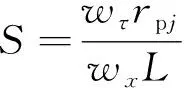

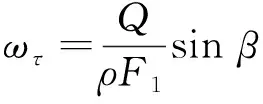

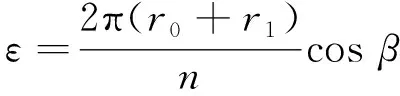

化简式(6)后得:

当旋流器全关时,旋流器下游无轴心存在,旋转射流直接喷入1个圆形通道,定性尺寸宜采用L=R。可调轴向叶片的结构旋流强度按以下方法推导。

首先推导叶片出口的切向速度,公式见式(8):

式中,Q为气体流量,m3/h;F1为叶片的出口流通截面积,等效于旋流器的出口截面积,m2;ρ为气流密度,kg/m3;β为叶片倾角。

叶片的出口流通截面积(F1)由式(9)得出:

F1=εn(r1-r0) (9)

式中,r0、r1分别为旋流器的内半径和外半径,mm;ε为相邻叶片出口处的平均间距,mm;忽略叶片的厚度,n为叶片的数目,个。

相邻叶片出口处的平均间距(ε)按式(10)计算:

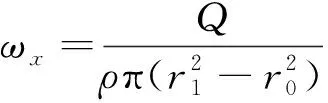

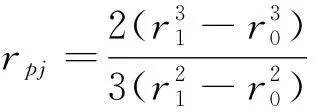

叶片出口处的气流轴向速度(ωx)的计算公式见式(11):

气流的平均旋流半径可取为:

将式(8)至(12)和L=R代入式(7),得:

将r1=250 mm、r0=210 mm、R=250 mm、β=60°的数据代入式(13),计算得结构旋流强度:S=1.597。

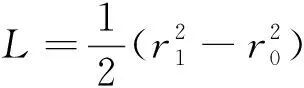

当旋流器拉开距离a后,此时旋流器下游有较长的轴心存在,旋转射流的流动区域为包含轴心的环形通道,定性尺寸L便不宜采用R,应采用适用于环形通道的定性尺寸[21],即:

可调轴向叶片旋流器的结构旋流强度的计算公式推导如下:

当移动旋流器过程中,气流的旋转动量矩保持不变,即:

旋流器出口的轴向动量:

式中,Q1为旋流风流量,m3/h;Q2为旋流风流量,m3/h;F0为叶片的出口流通截面积,m2。

Q1、Q2的计算公式分别见式(17)、(18):

Q2=W2F2cosα(18)

式中,W1、W2分别为平均旋流风速度、平均直流风速度,m/s;F1为叶片的出口流通截面积,m2;F2为直流风出口截面积,m2。

叶片出口流通截面积(F1)、直流风出口截面积(F2)的计算公式分别见式(19)、(20):

化简得:

Q2=W2πcosαtgα(a2tgα+2ar1) (22)

又因为:W1=W2,则:

2ar1)]2/F0(23)

气流的总结构旋流强度为:

将式(14)至(23)代入式(24),可得:

将r1=250 mm、r0=210 mm、R=250 mm、α=15°、a=10 mm、β=60°的数据代入式(25),计算可得结构旋流强度:S=0.189。

3 结 论

基于可调轴向叶片旋流器的工作原理,对燃烧室内旋转射流动力场特性的影响进行深度分析,由此推导可调轴向叶片结构旋流强度的计算公式,结论如下:

(1)调节旋流器位置时,由于改变气流轴向动能和切向动能的大小从而导致径向和轴向压力梯度的建立,使得气流反转以影响流场,旋流强度较大时,切向动能较大,轴向动能最小。

(2)随着旋流强度的增加,切向和径向的速度值增加,且流动被迫沿着外壁进入越来越窄的边界层,中心轴线附近轴向速度减小,为中心回流区的形成创造了条件。

(3)随着旋流强度的增加,回流区面积逐渐变大,且形状由长条形转变成椭圆形。

(4)随着旋流强度的增大,烟气温度峰值出现在燃烧器喷口附近,整个回流区内平均温度较高且较均一,说明回流区促进了射流与周围介质传热、传质作用,提高了着火稳定性。

(5)计算不同轴向叶片旋流器位置下的结构旋流强度时,应采用不同的定性尺寸。

通过对可调轴向叶片旋流器工作原理分析,能更加直观地了解旋转射流的特性。通过结构旋流强度的计算公式推导,为可调轴向叶片旋流器的设计提供理论依据,同时,也让相关人员更加深入地了解轴向叶片旋流器的应用情况。