基于多尺度卷积神经网络的滚动轴承故障诊断方法

许子非, 金江涛, 李 春,2

(1.上海理工大学 能源与动力工程学院,上海 200093;2.上海市动力工程多项流动与传热重点实验室,上海 200093)

工业发展迅速致使旋转机械的作业环境日趋复杂。轴承作为旋转机械重要零部件之一,长期工作于变频变载的复杂环境中导致其故障率居高不下[1-3]。轴承故障不仅增加维修成本,且会中断机械设备连续、稳定及高效的运作。因此,开发有效的滚动轴承状态监测与故障诊断方法十分重要[4-5]。

完整的故障诊断过程由信号采集、特征提取及状态分类组成。提取特征的准确性对状态分类的精度影响显著,故特征提取为故障诊断成功的必要条件。当轴承的滚动体、内圈及外圈等部位发生故障时,疵点产生的振动较为复杂,易被环境、结构噪声淹没。为此,采用各种信号处理方法进行预处理,提取更纯净的故障特征。Zhang等[6]采用变分模态分解对滚动轴承振动信号进行分解,并结合快速傅里叶变换和包络分析进行故障识别,结果显示此方法可以提升故障诊断精度。为了实现智能故障诊断,Chen等[7]基于变分模态分解对轴承振动信号进行解耦,采用各状态的能量熵作为特征值输入支持向量机进行故障分类。Li等[8]以轴承原始振动信号为研究对象,将变分模态分解与神经网络方法相结合,实现动4种工况的智能故障诊断。结果表明:以振动信号作为学习样本的方法比基于特征值所构建的诊断模型具有更好的鲁棒性。

以上研究均基于各种信号处理方法并结合浅层机器学习技术实现故障诊断。然而,机器学习算法的性能上限取决于被提取特征或表示的准确性[9]。特征提取及分类过程的独立设计不仅影响模型最终性能,且特征提取过程需要大量专业知识以及各种信号处理手段,既耗时也依赖人为经验。致使基于浅层学习构建的智能诊断模型具有一定的局限性。而采用深度学习技术可解决上述问题。非线性处理单元使深度学习方法具有对数据高级表示的建模能力,并且其网络可直接与数据相对接[10]。封闭的特征提取与状态分类过程使模型具有更强的学习能力。因此,深度学习已被应用于计算机视觉、语言处理和故障诊断等工程领域。

其中卷积神经网络(convolutional neural network,CNN)由于其权值共享和稀疏连接特点,适合故障诊断的工程应用[11]。

Chen等[12]采用256个统计量构建CNN的输入矩阵,以建立智能故障诊断模型。结果表明此模型的泛化能力比传统机器学习法更佳。Wang等[13]和Chen等[14]以振动信号的小波频谱为CNN的输入源,分别实现转子和轴承系统的工作状态识别,研究表明:基于二维频谱图所构建的CNN诊断模型比采用特征值时性能更出色。但2D CNN也存在一定缺陷,图像以像素作为CNN的输入源导致模型缺乏特征自学习能力[15],当环境发生变化时,模型泛化能力较差。而振动信号具有易采集、蕴含信息丰富且处理技术成熟等优点,已成为故障诊断及状态监测中最普遍的目标信号[16]。为此,Ince等[17]基于1D CNN实现基于原始振动信号的损伤定位,结果显示比以图像作为输入的CNN模型具有更好的性能。Zhang等[18]也基于1D CNN实现以原始振动信号作为输入源的故障诊断,其研究表明,该模型在复杂环境中亦具有较高精度。然而,仅凭深层网络是无法捕获因各种机械旋转及往复频率所造成的振动信号多尺度性质[19]。丰富、准确地特征提取可提升模型的泛化能力及鲁棒性。为此,Huang等[20]提出多尺度级联CNN,尝试通过互异尺寸的卷积核捕获多尺度轴承故障特征频率。研究发现:卷积核尺寸与频域分辨率存在一定关联。而Liu等[21]研究发现轴承振动信号呈现时间多尺度特征,虽然Huang等欲通过控制卷积核尺寸获取不同故障特征频率,但忽略了振动信号的固有时间尺度,导致模型在多变的复杂背景下诊断性能下降。

为解决特征提取与状态分类独立而导致诊断模型性能受限、基于振动图像为CNN输入源所搭建模型缺乏特征自学习能力及工程中所采集的振动信号复杂,仅采用1D CNN因为无法捕捉振动的时间多尺度特征,导致模型泛化性能低的问题,本文考虑振动信号的时间多尺度特性以及故障频率特征多尺度的特点,提出基于多尺度卷积神经网络模型开发的故障诊断方法,该方法无需额外信号处理技术,直接作用于振动信号,具有良好的泛化性能及鲁棒性。为旋转机械故障诊断实际工程应用提供一定的技术手段。

1 卷积神经网络

卷积神经网络用于处理具有类似网格结构的数据神经网络,例如包含具时间采样规律的一维网格或具二维像素网格的图像。CNN对输入样本数据进行逐层卷积与池化,提取数据结构中拓扑结构特征,具有旋转、平移不变形的特点,并广泛应用于工程及数学领域。

CNN因具备稀疏连接、参数共享及等变表示的能力,可降低模型训练参数个数、避免算法过拟合及减少数据维度等优点。传统CNN具备输入层、卷积层、池化层、全连接层和输出层。

1.1 卷积层

卷积神经网络前期通过交替进行的卷积与池化,对输入特征张量进行提取,而靠近输出层部分则采用传统多层神经网络。其过程如下所示:

步骤1采用卷积核与输入目标进行卷积运算,基于偏置,通过激活函数获取特征张量[22]。卷积过程数学表达式为

式中:i为第i个卷积核;g(i)为第i个经卷积所习得的特征张量;u为输入数组;v为卷积核偏置;x,y,z为输入目标维度,若为二维像素,则去x,y即可。

步骤2完成卷积运算后,采用激活函数实现非线性变换,而ReLU[23]为CNN中应用最广泛的激活函数之一

1.2 池化层

池化层为对上层数据缩放与映射,池化过程包括最大值及均值池化

式中:ul(i,t)为第l层中第i个特征张量的第t个神经元;ω为卷积核宽度;j为第j个池化层。

1.3 全连接层与激活单元

全连接层包含对应多层感知机的隐含层,该层中所有神经元与前一层中神经元全连接,进而整合处理卷积、池化处理后的数据信息,其激活函数一般为Sigmoid。

输出层采用Softmax分类器对全连接层给予的结果进行分类输出,实现状态分类。

1.4 Dropout

Dropout正则化技术被用于防止模型过拟合,以一定比例随机关闭神经单元使神经元之间敏感性降低,其标准过程由式(6)给出。

式中:f为激活函数;x为输入量;W为权值矩阵;y为输出。

2 多尺度卷积神经网络

旋转机械各部件振动耦合会导致振动信号表现多尺度特性,且包含多时间尺度的复杂模式。获取更全面特征可提升智能诊断模型性能,提高故障识别准确度。为此,本文提出时间多尺度特征提取(multiple time scales characteristics,MTSC)概念,从单一振动时域信号中提取具有不同时间尺度的子信号。

2.1 MTSC层

由若干池化操作及Dropout(DR)技术联合开发的MTSC框架,如图1所示。

如图1所示,输入层中一维振动信号数据长度为2 048,通过N个尺寸为[2n,1]的池化操作以获取多尺度子信号。 其中n∈(1,2,3,…,N)。N取决于输入层序列的长度,也决定子信号的数量。为增强MTSC层提取信息的抗干扰性,子信号在每轮迭代中仅有75%的数据实行卷积操作。

图1 MTSC层Fig.1 The MTSClayer

2.2 MTSC-CNN结构

轴承受振动耦合影响,时域信号具有时间多尺度特性;当其损伤时,故障特征也呈现多尺度性质。此外,被采信号中有效成分常因噪声而淹没,为从各时间尺度的子信号中滤过噪声成分,提取有效故障特征成为主要目标。为此,本文提出采用不同尺寸的卷积核,从子信号中提取多尺度故障特征频率,搭配多对卷积池化层,通过并行学习搭建多尺度卷积神经网络(multiple time scales characteristics extracted convolutional neural network,MTSC-CNN)。其结构如图2所示。

图2 MTSC-CNN结构Fig.2 The structure of MTSC-CNN

如图2所示,假设输入层样本含2 048个数据点,MTSC可至多提取长度为2 048,1 024,512与128的子序列。为保证模型在第二卷积层内具有相同尺寸的数据并捕捉多尺度故障特征:针对长序列,采用大卷积尺度扩大模型的感受野,反之使用小尺寸卷积核进行取样。基于多对卷积、池化层完成并行学习,后将各尺度所学特征汇总至全连接层,通过Softmax函数实现多目标分类。MTSC-CNN亦引入Dropout与Batch Normalization技术以避免过拟合导致的泛化能力不足。

2.3 MTSC-CNN故障诊断系统

基于MTSC-CNN结构,建立智能故障诊断系统,如图3所示。此系统无需任何其他信号处理技术,调整MTSC层参数以匹配不同尺寸的模型输入信号,保证模型具有最佳的诊断精度。

如图3所示,轴承振动信号经数据采集系统,通过样本构造技术分为训练样本与测试样本。将训练样本输入至MTSC-CNN模型中进行训练,并与轴承各工作状态相匹配。测试、训练样本间的数据相互独立,将测试样本导入含参MTSC-CNN模型中,输出诊断结果。

图3 MTSC-CNN故障诊断系统Fig.3 The fault diagnosis of MTSC-CNN

3 实验验证

3.1 数据说明

实际工程中,模型需在复杂背景下识别不同故障类型、故障位置及损伤程度的轴承工作状态。为此,采用CWRU(Case Western Reserve University)公开轴承振动数据[24]以及XJTU(Xi’an Jiaotong University)西安交通大学[25]轴承混合故障实验,构造多种场景以验证提出算法的优越性、可靠性及准确性,实验台及实验布置由图4所示。

图4 XJTU实验详情Fig.4 Photographs of the XJTU bearings and lab

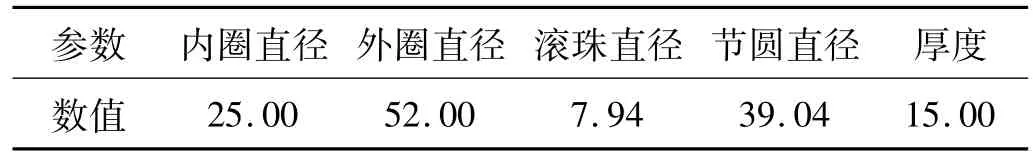

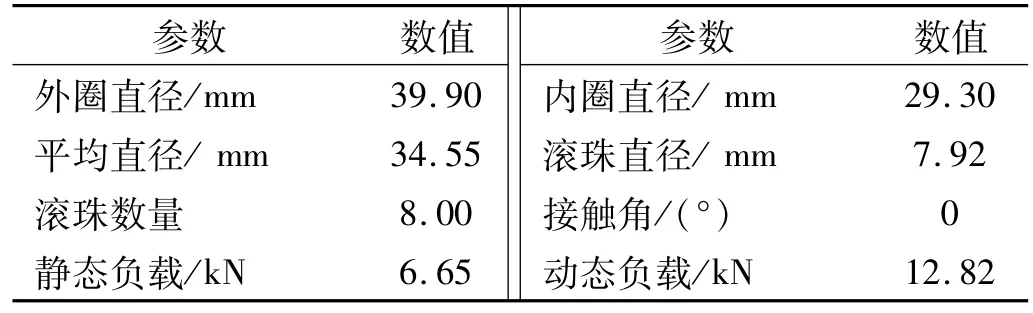

XJTU与CWRU实验参数详情由表1和表2给出。

表1 CWRU轴承:6205 SKFTab.1 Bearing parameters of 6205 SKF mm

表2 XJTU轴承Tab.2 Parameters of the XJTU tested bearings

为增强样本数量,在保证训练、测试集数据独立性的情况下,对各数据集中的数据进行重采样以增多样本个数,重采样技术如图5所示。

图5 数据重采样Fig.5 Data augment with overlap

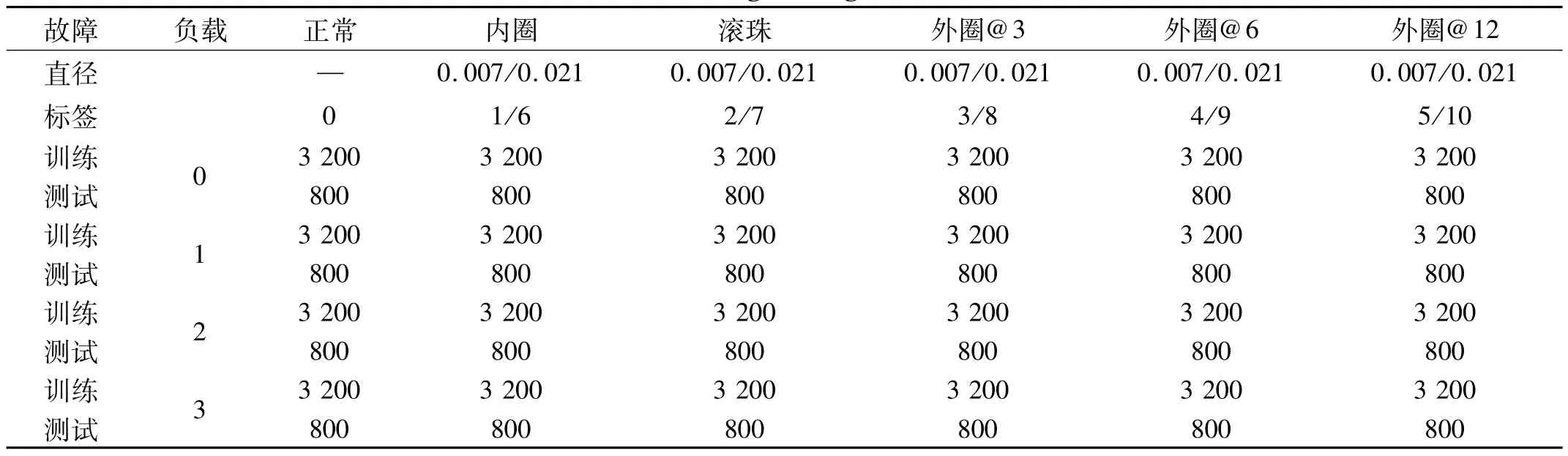

CWRU与XJTU数据的训练、测试集详情见表3与表4。其中“外圈@3”代表外圈损伤位置为3点方向。

表3 CWRU滚动轴承样本划分Tab.3 Details of rolling bearing datasets of CWRU

表4 XJTU样本划分Tab.4 Details of XJTU rolling bearing datasets

由表3可知,采用11种轴承状态进行故障诊断,包括不同故障类型与损伤程度,由于所提出方法属有监督学习,将正常、内圈、滚珠以及外圈故障与类别标签对应;由表4可知,采用4种故障类型(包含混合故障)并与4个标签对应,标签0~3分别表示内圈、保持架、外圈以及含内圈、外圈和保持架的混合故障情况。

3.2 时间尺度对模型性能影响

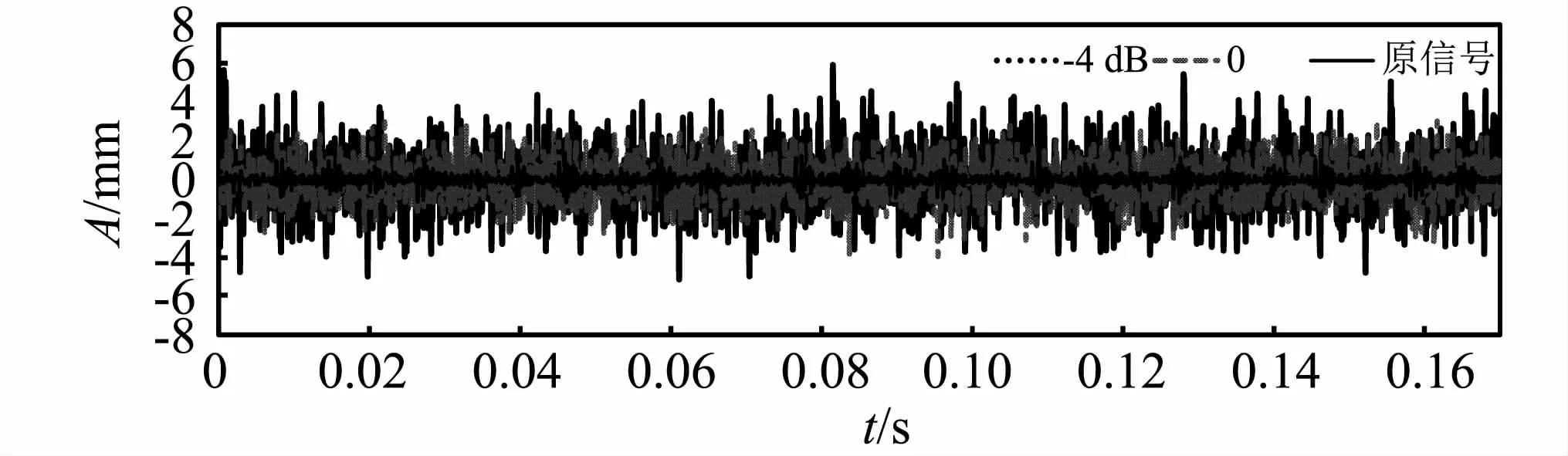

基于实验数据采样频率,选取样本数据长度为2 048,以验证模型。MTSC-CNN模型中,可对时间尺度进行调节,获得长短不一的子信号。将不同等级的噪声加入测试样本中,研究不同尺度的MTSC-CNN的有效性,拟获取最佳时间尺度。加入噪声前后的振动信号如图6所示。

图6 加入噪声的振动信号对比Fig.6 The comparison between original signal and noisy signal

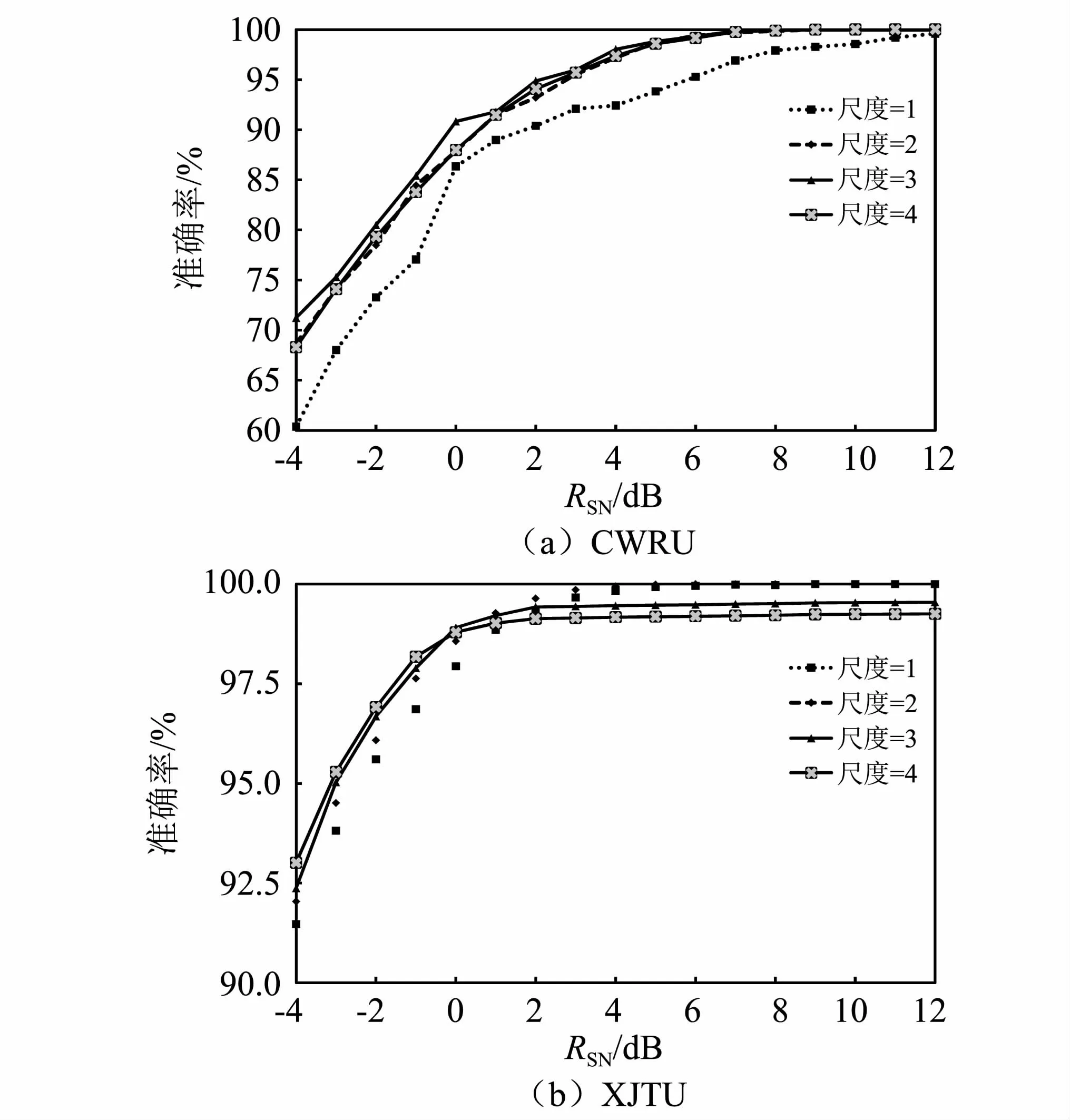

采用信噪比为-4~12 dB的测试信号验证4种不同尺度的MTSC-CNN模型,结果如图7所示。其中,“尺度=1”表示MTSC层中时间尺度N=1;“尺度=2”表示MTSC层中时间尺度N=2。

图7 不同尺度的模型诊断准确率Fig.7 The diagnosis accuracy of the MTSC-CNN with different scales

由图7(a)可知,在处理CWRU数据,含故障类型、损伤程度不同的11种状态时,4种不同尺度的MTSC-CNN模型在低信噪比下(-4 dB)准确度分别为60%,68%,71%与68%;随测试数据的信噪比增大准确度升高;当信噪比为0时,“尺度=3”的MTSC-CNN表现出超过90%的准确度;在高信噪比下,4种模型均表现良好。由图7(b)可知,在处理XJTU数据,含混合故障数据的4种状态数据时,4种不同尺度的MTSC-CNN模型在低信噪比下(-4 dB)准确度均高于90%,这是由于4分类任务较11分类时复杂度低。同时考虑计算复杂度与准确度,“尺度=2”的MTSC-CNN在处理XJTU数据时效果更佳。

由图7可知,由于尺度过大导致信息过提取,为此,在后续研究中,本文选取“尺度=3”与“尺度=2”的MTSC-CNN模型分别处理基于CWRU数据所建立的11分类任务与XJTU数据建立的4分类任务,给出“尺度=3”模型具体参数如表5所示。

表5 “尺度=3”MTSC-CNN参数Tab.5 The details of MTSC-CNN with 3 scales

3.3 噪声测试

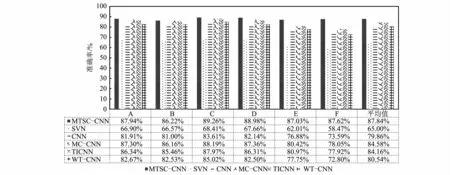

实际工程中,所测数据常含有不同程度的噪声,为验证算法在噪声环境中的优势,分别与CNN,TICNN,MC-CNN,SVM[26]和WT-CNN[27]进行对比,基于CWRU数据集所进行的噪声验证结果由图8所示,基于XJTU数据集所进行的噪声验证如表6所示。

由图8与表6可知,当RSN=-4 dB时,由于WT-CNN输入源为频谱图,导致模型不具备特征自学习能力,因此在噪声较大时准确度较低。SVM虽属浅层学习,但由于模型中被采用特征值(能量熵)具有一定的鲁棒性,使SVM在噪声环境具有五成的准确度。MC-CNN,CNN,TICNN及MTSC-CNN都具备特征自学习能力,但MTSC-CNN因具备深层网络及同时考虑振动信号时间多尺度特性及故障多尺度振动特征,在RSN=-4 dB时,仍然具备较好的稳定性与准确性。

图8 不同方法准确率对比Fig.8 The accuracy comparison of different methods

表6 不同方法准确率及波动对比Tab.6 Comparison of accuracy and fluctuation of different methods

3.4 负载测试

为应对时变的负载工况,模型需具备处理在不同载荷情况下诊断能力。模型变载荷场景设置由表7给出,6种试验的平均诊断准确率如图9所示。

表7 变载荷试验安排Tab.7 The details of our setting of load environments W

由图9可知,由于MSTC-CNN模型不仅考虑振动信号的多尺度特性,且在MSTC中对子信号数据进行随机舍弃,从而增强了模型的鲁棒性,故在6种不同载荷试验下,平均准确度最高,达86%。WT-CNN虽在噪声实验下表现不佳,但对于变载荷工况具有良好的适应性,是因为相比较负载变化而言,频谱图对噪声更加敏感。SVM作为浅层学习的一种,在变载情况下具有75%的准确度,表明特征值的选取直接影响模型性能。

图9 变载荷情况下准确率对比Fig.9 Accuracy comparison under variable loads

3.5 负载及噪声混合场景测试

为进一步验证模型的可靠性及优越性。基于CWRU实验数据构造噪声与负载均不同的场景。在此场景中,训练集从0,1 W,2 W及3 W数据中随机选取;在保证数据独立性的情况下,测试集从0,1 W,2 W及3 W数据中随机选取,并加入不同RSN的噪声,测试结果如图10所示。

图10 负载与噪声混合场景测试结果Fig.10 The results of the scenario with load and noise

如图10所示,在该场景下所有模型的诊断准确率均低于单纯噪声场景测试的准确度,这是由于负载数据集的混合所构建的场景具有更大的数据差异性所引起,也更贴合实际工程。所提出MTSC-CNN模型在强噪声环境中(RSN=-4 dB),其准确率达65%,比现有模型高出约10%。MTSC-CNN模型在强噪声背景与负载混合的场景中具有良好表现,说明该模型具有较优的泛化性能。

3.6 损伤演化测试

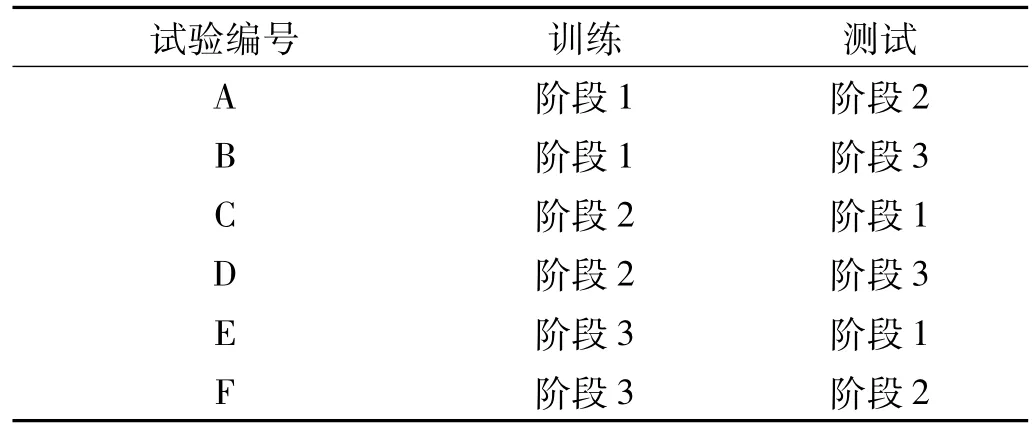

为验证所提出模型的可靠性及优越性。基于XJTU实验数据构造损伤演化场景。在此场景中,测试集与训练集分别为具有不同损伤程度的数据,保证了测试、训练集之间数据的独立性。场景设置由表8给出,其中阶段1、阶段2和阶段3分别为XJTU数据集中按时间顺序所截取的数据。损伤演化测试结果如图11所示。

表8 损伤演化场景设置Tab.8 The details of our setting of load environments

图11 轴承损伤演化场景测试结果Fig.11 The results tested in the scenario of the degradation processes of bearings

由图11所示,所提出的MTSC-CNN模型在轴承损伤演化场景测试中表现良好,其平均诊断准确率高达87.84%,比MC-CNN高3.26%。由于该场景中,数据的训练集与测试集处于轴承损伤演化的不同阶段,因此,在该场景下MTSC-CNN的诊断表现说明其具有良好的外推性能。

3.7 可视化

为深入了解MSTC-CNN学习内在机理,采用t-SNE技术对各尺度下全连接层进行可视化,结果如图12所示。

如图12(d)所示,在“全连接层4”中,不同故障类型及损伤程度的11种状态已被分为点簇。虽在“全连接层1”、“全连接层2”和“全连接层3”有部分类别未被识别。但是三个尺度层之间存在互相弥补关系,如:“全连接层2”和“全连接层3”未识别0.177 8 mm的内圈故障数据,但在“全连接层1”中被清晰的区分。“全连接层3”未识别0.533 4 mm与0.177 8 mm的滚珠故障,但在“全连接层2”中实现故障分类。且未发生相同损伤程度的不同故障或位置识别失败情况。综上表明,MSTC-CNN模型因提取不同时间尺度的信息具有互补性,从而使模型具备良好的鲁棒性与泛化性能。

图12 多尺度特征可视化Fig.12 Multi-scale feature visualization

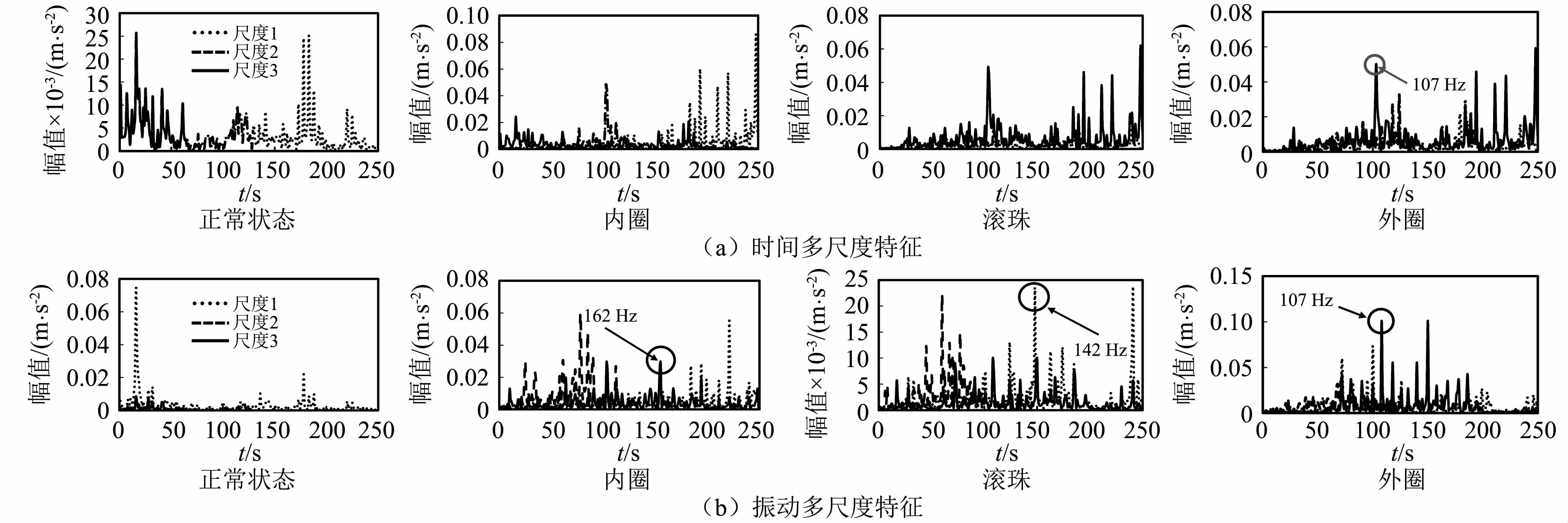

因所提出MSTC-CNN模型作用于1D振动信号,故可将MSTC层中所学习的时域特征提取并进行傅里叶变换,以分析MSTC-CNN模型所学习的时间、振动多尺度频谱特征。不同卷积核获取的振动频谱如图13所示。其中时间多尺度表示所提出MTSC中的均值池化层所提取的特征;振动多尺度表示所提出MTSC中不同卷积核所提取的振动特征。

图13 MTSC故障特征频谱Fig.13 The fault characteristics in MTSClayer in frequency domain

如图13所示,MTSC所捕获的时间多尺度与振动多尺度特征频谱有所不同。在图13(a)中,“尺度3”在捕捉外圈故障特征频率时(107 Hz)效果较好,但其余尺度未凸显出响应故障的特征频率。在图13(b)中,内圈故障、滚珠故障以及外圈故障均在不同尺度凸显出其特征频率,分别为162 Hz,142 Hz以及107 Hz。其中滚珠故障与内圈故障能较好的体现所提出MTSC的可靠性与优越性:在单一时间尺度中被掩盖的故障特征频率均在不同“尺度”的MTSC层中凸显。

4 结 论

针对实际工程可变载荷环境与所采数据的大噪声背景,由于振动信号具有时间多尺度特性,基于多尺度神经网络开发故障诊断智能模型,以1D振动信号为模型输入源,实现故障模式、损伤程度的混合识别,结论如下:

(1)MTSC-CNN在处理固定长度的振动信号时,单一时间尺度因信息缺失会导致模型性能欠佳;过多的时间尺度也会因信息过提取而增加计算量并弱化模型诊断能力。

(2)相比于现有算法,MTSC-CNN在大噪声背景下仍超过70%的准确度,在测试集信噪比从-4 dB变化至12 dB时,均具备最佳的准确度与稳定性。

(3)相比于现有算法,MTSC-CNN在变载荷试验中有接近86%的准确度,体现模型在变载环境中的鲁棒性。

(4)所提出模型在处理故障类型、损失程度不同以及存在混合故障时均具有良好表现。可变的时间尺度大大提升模型鲁棒性与自由度。

(5)通过可视化模型神经层,表明不同尺度下所学特征之间在一定程度上呈现互补作用,使模型具备较好的泛化能力。