基于ANSYS的六自由度机械臂轻量化研究

孙银生,徐瑞丽,田国豪

(1.郑州机械研究所有限公司,河南 郑州 450002;2.河南职业技术学院 电气工程学院,河南 郑州 450046;3.河南省理工中等专业学校,河南 郑州 450008)

0 引言

机械臂在工业焊接、汽车装配、机械加工、食品包装和设备喷漆等领域有着较为广泛的应用,不仅提高了设备制造的精度和质量,还提高了工作效率,从而增加了企业利润[1-3]。在工业生产线上,常见的机械臂以六自由度居多,一般都是作为执行部件进行各种作业。但是随着机器人和自动化机械臂技术的不断推广和应用,存在的一些问题也逐渐暴露出来。由于机械臂本身的质量较大,使得驱动其运动的电机功率和体积也较大,在进行装配或焊接等作业时容易出现抖动,导致机械臂运行不稳定,从而使得机械臂的作业精度下降,最终影响到产品质量[4]。另一方面,机械臂的质量大,所消耗的板材和电机成本也较高,无形中也增加了企业的成本[5,6]。

为了解决上述问题,行业内的专家学者提出了相应的解决方案,董琛等[7]将先进理论与机械领域相结合,应用TRIZ理念对提供运动辅助的机械臂进行简配优化,以提高执行设备的操作简便性,同时降低整机的重量,达到降本增效的目的;于翔等[8]对汽车生产线用机器人的机械臂进行了轻量化研究,通过逆向建模对原有机械臂扫描,然后对装配车灯的终端执行机械臂进行减重和轻量化优化设计,以提高其末端稳定性,降低操作人员的负担;于成涛等[9]从机械臂执行机构的材料入手,通过复合材料、表面熔覆等手段提高机械臂的强度和耐磨性,实现了降低设备重量的目标;董琦等[10]对桌面级机械臂进行轻量化设计,通过借助仿真软件和前人经验对五自由度机械臂进行了优化,探索出了符合实验室应用条件的优化方案;梁竞文[11]利用MATLAB等软件对机械臂进行仿真分析,通过正交试验法完成多种方案的机械臂模型创建,然后再对创建的模型进行MATLAB等运动学分析找出了最优模型,最后将最优模型的参数与原机型进行对比,完成了定量分析;陈彦霖[12]将仿生学理论融入到机械臂结构优化中,对机械臂进行了轻量化设计,然后通过ANSYS和Fluent等多种仿真软件对轻量化方案进行分析,并搭建了简化试验平台,验证了轻量化设计的有效性。本文为了解决六自由度机械臂因质量过大导致的抖动问题,在保证机械臂强度和刚度的前提下,通过正交试验法、SolidWorks设计软件和ANSYS分析软件对其进行轻量化设计,不仅提高了机械臂的稳定性,同时达到降低机械臂重量的目的。

1 正交试验设计

本文研究的六自由度机械臂如图1所示。机械臂最关键的部位是大臂(如图2所示),承载的各种应力最大,在实际应用过程中最容易出现开裂、变形和抖动等故障。为了实现对机械臂的轻量设计,并解决其在工作过程中出现的抖动问题,在保证大臂现有性能不变的基础上,根据大臂对质量、强度和动态特性的需求,本文设计了多因素多水平的正交试验。

图1 六自由度机械臂

图2 机械臂大臂结构

正交试验法是科研人员近年来使用较多的一种求解最优的方法,其优点是可以降低试验或仿真的工况数量,而且不影响求解的精度[13]。传统的正交试验法对所有的工况进行仿真或试验,不仅工作量大,还严重影响求解时间。本文在设计正交试验法时,将影响结果的因素整理分析,制定出多因素多水平的正交试验表,由于这些工况是随机得出的,因此数据具有普遍性。将这些工况下得出的数据进行归纳,通过正交分析得出最优解,该最优解可能不是之前的工况,还需对这个最优解进行仿真或试验,并将得出的结果与之前的结果进行对比分析,以验证正交试验的准确性。这样不用将所有工况都进行求解,只需选择某些工况进行分析即可得到最优结果,从而节省了大量的试验时间。

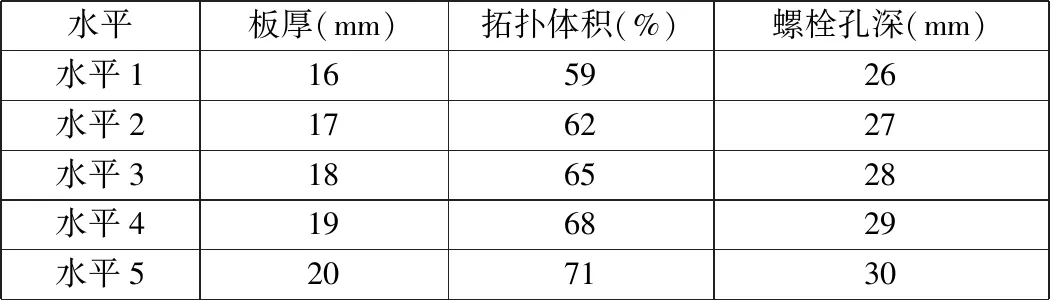

本文通过正交试验对不同结构下大臂的应力进行分析,以期找出大臂最优轻量化结构。经过前期的探索和现场实际应用,发现影响大臂变形的主要因素有3个:大臂的板厚、拓扑中保存的体积和大臂尾部螺栓孔的孔深。本大臂的结构参数如表1所示。

表1 大臂结构参数

确立三个影响大臂强度的因素后,对其进行正交试验,根据试验需求每个因素选择5个水平进行分析,总共得到15种工况的正交试验表,如表2所示。

表2 三因素五水平正交试验表

从表2中可知:板厚选取的5个水平分别为16 mm、17 mm、18 mm、19 mm、20 mm,每个水平的间隔为1 mm;拓扑中保存的体积选取的5个水平分别为59%、62%、65%、68%、71%,每个水平的间隔为3%;螺栓孔的孔深选取的5个水平分别为26 mm、27 mm、28 mm、29 mm、30 mm,每个水平的间隔为1 mm。

2 大臂应力分析及模态验证

本文通过多类型网格划分技术对不同工况下大臂的应力进行分析,得出大臂最优的轻量化结构,最后通过ANSYS Workbench软件对优化后的大臂进行模态分析,验证优化方案的合理性。其中,查看应力主要有两种方法:最大应力平均值和应力云图。为了能够更加直观地进行分析,本文在机械臂末端执行机构上施加100 N的载荷,然后采用最大应力平均值法找到不同工况下的最小最大应力平均值,选出设计的最优方案,最后在ANSYS中对优化后的大臂结构进行模态验证。

2.1 不同工况下大臂的应力分析

传统的网格划分技术只采用一种网格类型,所以对模型的边缘区域无法提高局部精度,容易对结果产生影响。本文采用多类型网格划分技术,可针对不同的区域采用不同的网格尺寸,如四面体、六面体等不同的网格类型,可实现局部边缘或重要区域的加密处理,以提高计算精度。

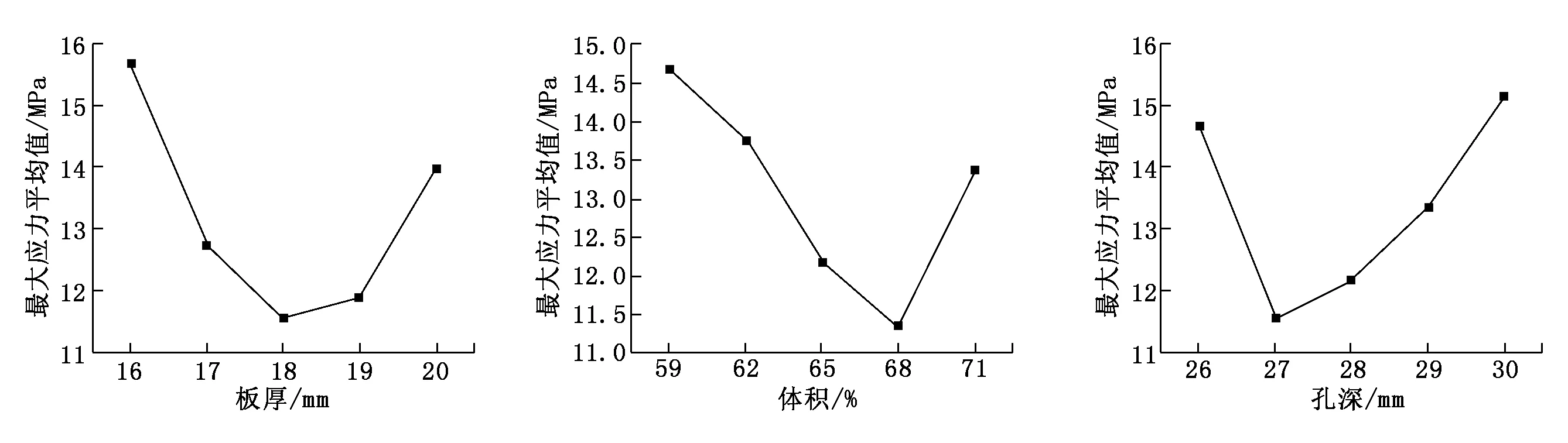

在SolidWorks中设计15种工况的大臂模型,将这些模型另存为通用格式,然后导入ANSYS中,并采用四面体、六面体两个网格进行划分。由于大臂末端结构较为复杂,需要精细化处理,以保障其计算精度,故选择了最小的网格尺寸,即3 mm的四面体网格;中间板厚处结构较为简单,选择6 mm的四面体网格;各板材的连接处需要局部加密,采用5 mm的四面体网格;内部空间处结构较为简单,采用9 mm的六面体网格。完成多类型的网格划分后,利用软件自带的计算工具查看整体的网格精度,最小网格精度为0.32,能达到计算要求。接下来,利用ANSYS软件导出15种工况下大臂的最大应力平均值,然后通过数据图分析大臂的板厚、拓扑中保存的体积、大臂尾部螺栓孔的孔深在哪个水平下大臂的最大应力平均值最小,就可以得出最优的大臂轻量化方案。3个因素在5个水平下对大臂最大应力平均值的影响如图3~图5所示。

从图3可以看出:随着板厚的增加,大臂的最大应力平均值先减小再增大,当板厚为18 mm时,大臂的最大应力平均值最小。

图3 板厚对大臂最大应力平均值的影响 图4 拓扑中保存的体积对大臂最大应力平均值的影响 图5 尾部螺栓孔孔深对大臂最大应力平均值的影响

从图4可以看出:随着体积的增加,大臂的最大应力平均值先减小再增大,在拓扑中保存的体积为68%时,大臂的最大应力平均值最小。

从图5可以看出:随着孔深的增加,大臂的最大应力平均值先减小再增大,在孔深为27 mm时,大臂的最大应力平均值最小。

综上所述,大臂的板厚为18 mm、拓扑中保存的体积为68%、大臂尾部螺栓孔的孔深为27 mm时,大臂的最大应力平均值最小,为最优的轻量化结构,此时大臂的总质量与原来相比减小了52.18%,受到的最大应力减小了56.83%。

2.2 大臂模态验证

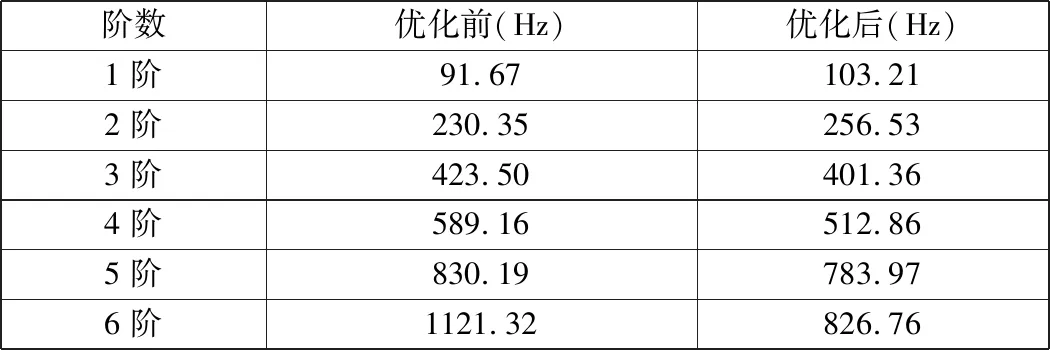

模态分析是测试设备的固有振动频率,可以通过试验或仿真测得零部件在不同频率下的振动幅度,根据不同零部件振动发生的频率区间研究是否会有交叉,避免零部件间或零部件与整机间发生共振[14]。本文在最优轻量化结构下,为了能够对大臂进行模态分析,将优化后的大臂结构导入ANSYS的Workbench模块中,分别分析优化前、后大臂的前6阶模态固有频率,结果如表3所示。

表3 优化前、后大臂的前6阶模态固有频率

从表3可以看出:优化后大臂的最低频率为103.21 Hz,各阶频率比优化前均有所提高,说明优化后大臂结构更合理。

3 结论

为了解决六自由度机械臂因重量过大导致的运行抖动问题,在不影响强度和刚度的前提下,设计了多工况正交试验,建立了各工况下机械臂大臂的模型,采用多类型网格划分技术对其进行网格划分,然后借助ANSYS软件对选取的工况进行应力分析,并通过分析仿真结果得出最优的轻量化结构,最后对最优大臂结构进行了模态分析,得出以下结论:

(1)大臂的板厚为18 mm、拓扑中保存的体积为68%、大臂尾部螺栓孔的孔深为27 mm时,机械臂大臂的应力最小,为最优的轻量化结构。

(2)最优的轻量化结构下,机械臂的核心部件即大臂的总质量减小了52.18%,受到的最大应力减小了56.83%。

(3)优化后大臂的最低频率为103.21 Hz,优化后结构更合理。