汽车液力差速器的设计

高静雪,张 坤,曹 真,董 梅,毛理想

(山东华宇工学院 机械工程学院,山东 德州 253034)

引言

运输车辆的广泛应用对国民经济发展起着重要作用,特别是皮卡汽车、重卡、工程车辆等在远距离运输、矿山开发等行业中,占据着主导地位,在国内拥有极大的市场保有量。同时,对这些车辆的维修维护也在一定程度上增加了主机厂的生产成本和用户的使用成本。由于这类车辆在工作过程中经常面临大扭矩的复杂工况,造成车辆驱动桥差速器齿轮因过载损坏率较高,更换差速器齿轮的成本一般较高。针对该问题,研究了与传统机械式差速器不同的液力差速器,其采用的液力传动技术替代了传统差速器的刚性连接,利用液力变矩器的工作特性和工作原理,实现液力差速器传递扭矩和自动防滑差速的功能,同时实现过载保护,提高主速器和差速器的使用寿命,保证了汽车在各行驶工况下的正常工作[1]。

1 液力差速器结构原理

以皮卡汽车为设计对象,在其整车技术参数的基础上,利用液力变矩器工作原理,展开液力差速器的参数计算与结构设计,皮卡汽车的主要参数如表1所示。传统的液力变扭器有3个工作轮,即泵轮、涡轮和导轮,如图1所示。发动机运转时带动液力变矩器的壳体和泵轮与之一同旋转,泵轮 内的液压油在离心力的作用下,由泵轮叶片外缘冲向涡轮。并沿涡轮叶片流向导轮,再经导轮叶片流回泵轮叶片内缘,形成循环的液流。导轮则位于泵轮和涡轮之间,并与泵轮和涡轮保持一定的轴向间隙,通过导轮固定套固定于变速器壳体。导轮的作用是改变涡轮上的输出扭矩。叶片也是液力差速器设计的核心问题[2]。由于从涡轮叶片下缘流向导轮的液压油仍有相当大的冲击力,只要将泵轮、涡轮和导轮的叶片设计成一定的形状和角度,就可以利用上述冲击力来提高涡轮的输出扭矩。

表1 皮卡汽车整车技术参数

图1 液力变矩器基本结构

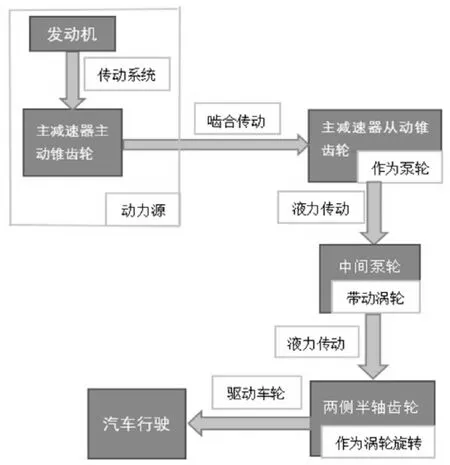

液力差速器的动力传递方式由原来的齿轮啮合改为液力传动,动力传递原理与液力变矩器相同,其工作原理如图2所示。液力差速器结构主体由中间泵轮和两侧涡轮组成,传统的机械式差速器壳体(主减速器从动锥齿轮盘)作为泵轮,涡轮作为两侧半轴齿轮输出动力,发动机的转矩通过变速器传递后,通过中间泵轮带动液力差速器的涡轮旋转,两侧涡轮分别与驱动桥左右半轴相连,进而驱动车轮使汽车行驶。该结构取消两侧车轮的刚性连接,运动过程中两侧车轮相互独立。其各工况下的工作特性为以下三类:

图2 液力差速器工作原理框图

(1)汽车直线行驶工况:两侧涡轮转速相等,泵轮转矩被平均分配到两侧涡轮。

(2)汽车转向行驶工况:两侧车轮出现转速差时,两侧车轮分别通过各自的涡轮与泵轮保持相对转动,可以实现转速与转矩的自动调整。

(3)有一侧车轮附着条件不好,需要差速器锁止实现防滑功能时:因为只要泵轮、涡轮之间存在转速差,两者之间即能实现扭矩传递,因此该工况下附着条件不好一侧的车轮滑转,其涡轮转速与泵轮转速一致,泵轮涡轮不传递扭矩;但另一侧车轮附着良好,该侧涡轮与泵轮之间有较大转速差,泵轮上大部分转矩传递到该侧涡轮,驱动附着良好的车轮运动,实现汽车驱动。通过该过程,液力差速器无需设置差速锁即可实现防滑功能,且不需驾驶员的干预。

通过该结构,液力差速器能够实现自动差速与防滑功能,并能在一定范围内实现无级变速,同时液力传动具备过载保护功能,可以提高驱动桥的使用寿命。

2 液力差速器的参数设计

2.1 传动流体基本性质

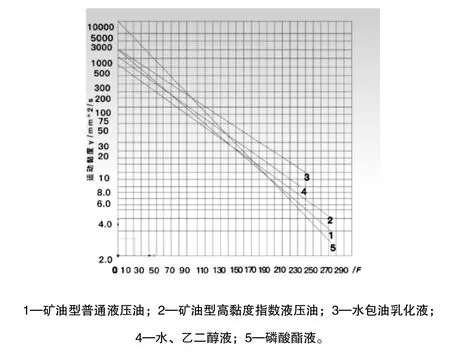

液力差速器传动介质为液力流体,其有一定黏性,液体的黏性大小用动力黏度μ来表示,动力黏度是液体黏性的度量,μ愈大黏性也愈大。在实际工作中,为方便解决问题,引入了一个运动黏度γ,它是动力黏度μ和密度ρ的比值,即γ=μ/ρ(m2/s)。由于黏度的存在使液体与壁面发生粘滞力,从而对流体运动产生影响,在实际的使用过程中影响因素较为复杂,比如温度,温度对液体黏性影响很大,液体黏度随温度的升高而降低,这对液体传动有较大的影响,图3为不同液体的黏温特性曲线。在计算过程中根据实际情况将其简化为理想流体。假设的理想流体黏度很小,可以忽略不计,故流体对壁面没有黏滞力,在任何表面上只有法向力而没有切向力,从而使理想流体动压力具有静压力的性质。

图3 不同液体的黏温特性曲线

2.2 液力差速器传动流体的运动形态

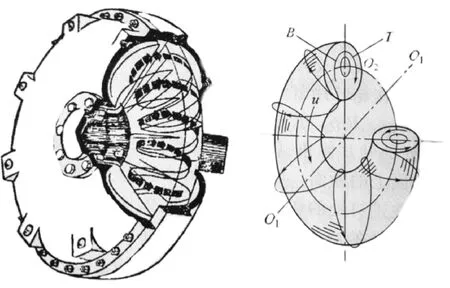

液力差速器的泵轮与变速器的输出轴相连,充填在泵轮腔内的工作液体随泵轮同速转动(即液体质点绕工作轮轴线O1做牵连运动),与此同时液体质点在流道内沿着工作叶轮叶片做相对运动,这两种运动合成了液体质点的绝对运动-螺旋环流运动,如图4所示。液力传动元件之所以能传递能量完全依靠液体在工作腔内做螺旋环流运动,所以没有螺旋环流运动也就没有液力传动。因此液力差速器基本参数的设计计算,从分析螺旋环流运动的存在条件开始[3]。

图4 液体在液力差速器工作叶轮中螺旋环流运动示意图

2.3 液力差速器基本参数的计算

根据传动流体的理想化假设,我们采取静压泄液式液力变矩器器标准形工作腔循环圆模型进行计算,标准模型如图5所示。

图5 静压泄液式液力变矩器工作腔

首先液力差速的实质是离心式水泵与涡轮机的组合。当动力机通过输入轴带动液力差速器泵轮旋转时,充填在液力差速器工作腔内的工作液体受离心力和工作叶片的双重作用,从半径较小的的泵轮入口被加速加压抛向半径较大的泵轮出口,同时,液体的动量矩获得增量,即泵轮将动力机输入的机械能转化成了液体动能。当具有液体动能的工作液体由泵轮出口冲向对面的涡轮时,液流便冲击涡轮叶片使之与泵轮同方向转动,即液体动能又转化成了机械能,驱动涡轮旋转并带动工作机做功[3]。

首先为了保证汽车动力性能,按该车额定功率工况计算,此时液力差速器传递的最大功率为Pe=120 kW,传递的最高转速为nmax=5600/0.725=7724 r/min。

假如泵轮与传动轴或变速器输出相连,不计摩擦鼓风及轴承损伤设计工况下:确定差速器的泵轮的比转速nsB=60 r/min,确定泵轮所建立的能头HB:泵轮传给工作液体的功率由工作腔循环流量q和液体流过泵轮后获得的决定能头nB决定[4-5],由式得:

确定循环流量q:

由式得:

确定循环圆内径与外径的比值:对应得到循环圆内径与外径(循环圆直径)D的比值con,即比值con根据传递功率的要求参考现有的性能接近设计要求的液力差速器结构预先选取循环圆内径d0,现有液力耦合器的con值一般在0.23~0.54之间。根据传递功率的要求,参考现有性能接近设计要求的液力差速器结构预先确定一个循环圆内径d0。

确定轴面速度Vm,根据所选的比转速查得α=0.075

式中:Vm为轴面速度m/s;α为进口速度系数,由比转速确定。

确定工作轮进口和出口处的轴面过流断面面积F1和F2:

式中:F1、F2工作轮进口和出口处的轴面过流断面面积,m2:

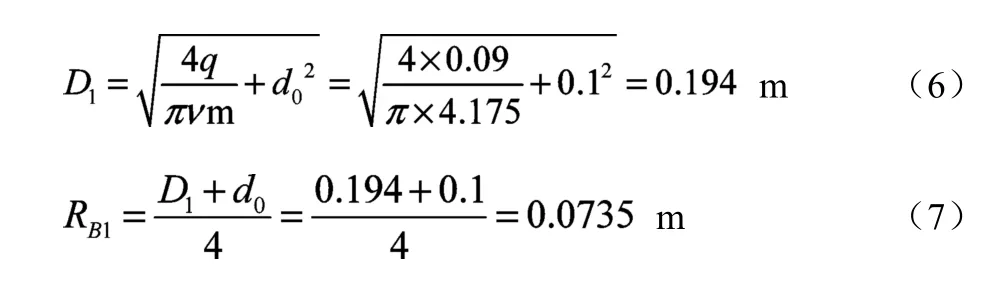

确定泵轮进口半径RB1:

确定泵轮进口液体圆周速度uB1:

由式得:

确定泵轮出口半径RB2由式得:

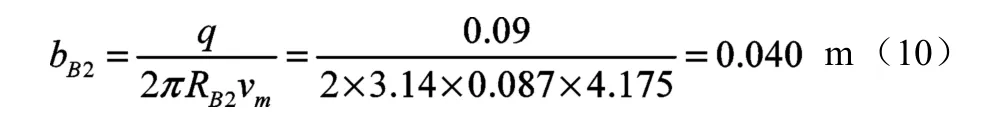

确定泵轮出口处流道宽度bB2:

由式得:

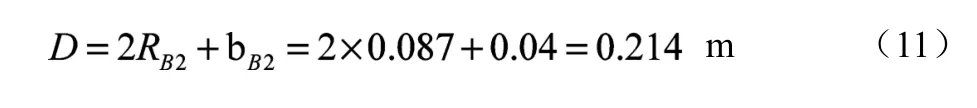

确定循环圆有效直径:

圆整后取D=250 mm,循环圆内径与循环圆有效直径的比d0/D=100/250=0.4与所选腔型的d0/D比较接近。

确定工作轮叶片数ZB,根据计算结果D=250 mm查表得ZB=30,ZT=28。

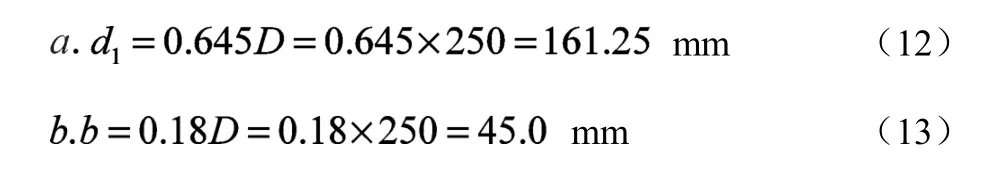

循环圆的其他几何尺寸如下:

过渡圆半径:

间隙Δ:

挡板直径d2:

循环圆实际是工作液体在各工作轮内循环流动是流道的轴面形状,工作液体循环流动是一个封闭的轨迹,因而起名为循环圆[6]。

通过上述计算,得到该液力差速器的基本参数如表2所示。

表2 液力差速器基本参数表

3 结论

根据以上对液力差速器结构原理的阐述和具体参数的计算,以最终求得的数据结果为基础,利用三维模型软件UG建立了该液力差速器的三维模型效果图,如图6所示。

图6 汽车液力差速器三维模型效果图[7]

该结构的液力差速器可以在汽车行驶过程中实现自动差速与防滑,有效提高汽车驱动桥的可靠性,通过计算得到的液力差速器基本参数,可以为后续结构性能仿真和样机制作提供数据依据。该结构应用过程中尚存在液力传动效率较低的问题,也是今后重点研究的问题。